МЕТОДИКА РАСЧЕТА НАДЕЖНОСТИ БУРИЛЬНОЙ КОЛОННЫ (ПО Л. А. ЛАЧИНЯНУ И С. А УГАРОВУ)

МЕТОДИКА РАСЧЕТА НАДЕЖНОСТИ БУРИЛЬНОЙ КОЛОННЫ (ПО Л. А. ЛАЧИНЯНУ И С. А УГАРОВУ)

При износовых отказах главным показателем является параметр безотказности

Ти = ^гт, (10.1)

и ff. lt)

где Ги — наработка на износовый отказ, ч; Гк — заданное время функционирования бурильной колонны, ч; N„(1) — число износовых отказов бурильной колонны в заданное время.

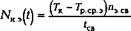

Величина N„(1) является главным предметом расчета безотказности. Для ее определения необходимо установить зависимость количества износовых отказов ее элементов от их среднего ресурса и количества в колонне, а также от системы отработки и времени функционирования. Примем следующие условные обозначения:

1Скв — глубина скважины;

1уДТ — длина утяжеленных бурильных труб в колонне;

Т^кв — время бурения скважины;

Лэ(£) — расход элементов данного типа в заданное время;

КМ — количество износовых отказов элементов данного типа в заданное время;

пэ саг пэк — количество элементов данного типа соответственно в свече и в колонне.

Расчет расхода и количества износовых отказов осложняется тем, что элементы бурильной колонны вводятся в работу не одновременно, а группами в составе свечи через определенные промежутки времени. Эти промежутки времени будут различными в зависимости от длины свечи и механической скорости бурения. Рассмотрим последовательную систему отработки бурильной колонны.

Последовательной системой отработки будем называть порядок, при котором составляющие колонну свечи включаются в работу последовательно и не меняют своего положения в колонне за все время функционирования. При этом различают две разновидности этой сйстемы — включение очередной свечи в нижнюю или верхнюю часть колонны. В первом случае достигается более равномерное распределение статических и динамических нагрузок на отдельные элементы колонны, во втором — более равномерный износ их за исключением нижней сжатой части колонны при работе без УБТ.

Обозначим для данных условий

^скв ^св-Ясв»

где £св — среднее время углубки скважины на длину свечи.

Средний расход элементов данного типа за время бурения одной скважины с учетом того, что каждая свеча в начальный период времени включается в работу не полностью, а постепенно, составит

|

^гки^гн^.’

|

(10.3)

Количество износовых отказов элементов бурильной колонны в любое заданное время Гк будет зависеть от соотношения их ресурса и значения Гк. При этом возможны два случая.

В первом случае, когда Гр. ср. э < Тю количество износовых отказов элемента равно нулю, т. е.

(10.4)

Во втором случае, когда Гр. ср. э < Гк, количество износовых отказов элементов данного типа будет зависеть от отношения

|

р. ср. э |

(10.5)

Очевидно, что за время работы колонны Гр. ср. э не будет ни одной замены. Поэтому при 1 < Кэ < 2 в колонне произведут по одной замене данного элемента на свечах, число которых равно Тк — Грсрз/ґсв, а на остальных свечах не будет ни одной замены.

Таким образом, при 1 < Кэ < 2 число износовых отказов элементов данного типа

Таким образом, при 1 < Кэ < 2 число износовых отказов элементов данного типа

(10.6)

где £св Тк/псв.

При Кэ > 2 замены будут произведены на том же числе свечей, но при этом, очевидно, что в среднем на первой из них заменится К0 элементов, а на каждой последующей Кэ/2. Поэтому общее количество износовых отказов резьбовых соединений при Кэ > 2 можно определить следующим выражением:

|

|

или

|

АЦ*) |

![]() _ ^э(^к ^св ^р. ср. э)пэ.

_ ^э(^к ^св ^р. ср. э)пэ.

Количество износовых отказов бурильной колонны в заданное время Гк можно найти как сумму износовых отказов ее элементов

|

(10.8) |

![]() ^и(;) = 2>и.

^и(;) = 2>и.

|

Существующая последовательная система отработки бурильной колонны обусловливает неравномерность использования ресурса ее элементов. В самом деле, элементы, которые вошли в работу последними, отработали время £св/2 (рис. 10.6) и использовали только £Св/2Гр, Ср. э своего ресурса и близки к отбраковке. Можно вычислить среднее использование ресурсов (в %) элементов колонны при последовательной отработке: Св а Си |

|

— + 1— |

|

2Г„ |

|

2 71 |

|

100 % = 50 %. |

|

рср-; |

|

РсР-! |

|

(10.9) |

|

10 10 10 10 |

|

10 |

|

10 |

|

10 |

|

10 |

|

10 |

|

10 |

|

10 20

30

40

50

60

70

80

30

" 100

Рис. 10.6. Схема последовательной системы отработки бурильной колонны (число свечей — 10, Т= 104,, &. = 10 ч):

TOC o "1-5" h z Номер свечи……………. 10 98765432 1

Наработка, ч……………. 5 15 25 35 45 55 65 75 85 95

Использованная

часть ресурса…………… 0,05 0,15 0,25 0,35 0,45 0,55 0,65 0,75 0,85 0,95

Таким образом, при последовательной отработке бурильной колонны максимально возможное использование ресурса колонны не может превышать 50 %, а колонна в этом случае подлежит ремонту и может рассматриваться как бесконечно ремонтируемая конструкция с неограниченным ресурсом.

Пример 1. Определить расход элементов и наработку на износовый отказ бурильной колонны муфтово-замкового соединения в заданное время Тк = 2Гр ср х при следующих условиях: 1скв 1023 м; Ьуъ. = 93 м; 1СЪ = 18,6 м; лм. св = 3; л3.св = 1; Т’скв = 750 ч; Гр. ср. т = 3000 ч; Гр ср м = 600 ч; Гр ср з = 2000 ч.

1. Определим число свечей в колонне

Аув-у = 1023-93 = 50 шт 18,6

2. Определим расход элементов за время Гк = 2Гр. срт:

а) расход труб

= ТкпсЛсв = 2-3000-50,4 = 20 0 0 ^ 2Грсрт 2-3000

б) расход муфт

дМ = 7~кЛсвЛм. св = 2 -3000 -50,3 _ ?50 0 шт и 2Грсрм 2-600

в) расход замков

д/А = Укв? з.св = 2__30°° ■ 5°,1 _ 75 0 шт

и 2Тр ср з 2-2000

3. Определим среднюю величину наработки на свечу

1СВ = 120 ч;

Пев 50

и коэффициент использования ресурса ее элементов Кз1:

а) труб

К, = ^к-=™™ = 2,0;

‘Гр. ср. т 3000

б) муфт

Км = — Ь— = ^ = 10,0;

7-р. ср. м 600

в) замков

К3 = — Ь— = = 3,0.

4. Поскольку для всех элементов К3 > 2, то количество из — носовых отказов

N (і) — Кт(Т* + (са ~ Гр’т)Пт-св — 2’°(6000 +120 ~ 3000)4 — 101 •

И1А/ 2ї„ 2 120

Ш^бООО^Ш^ им/ 2 120

^ . _ 3,0(6000 +120 — 2000) _ 51

из/ 2-120

2 120

5. Определим наработку на износовый отказ бурильной колонны за время Гк:

т — _ г. _ 2Тр ср. т = 6000 = 7 ч

Л*, 104 + 690 + 51

и £N„.3 і

1

Последовательная система отработки бурильной колонны не является оптимальной из-за неравномерного износа отдельных элементов. Это, в свою очередь, приводит к существенному возрастанию затрат рабочего времени на ремонтные работы. Однако разработки в области оптимизации отработки бурильных колонн (такого режима их эксплуатации, когда все элементы колонны приходят к состоянию предельного износа одновременно, что снижает до минимума затраты времени на ремонт) пока не достигли уровня возможности их практической реализации.

Это связано с тем, что методики расчета работоспособности отдельно для износовых и внезапных отказов в принципе не позволяют выработать оптимальную систему отработки бурильных колонн. Общей же методики расчета работоспособности до сих пор не создано, так как прогноз и регулирование внезапных отказов базируются на иных теоретических принципах.