БУРОВОЙ СТАНОК С ПРОГРАММНЫМ УПРАВЛЕНИЕМ

БУРОВОЙ СТАНОК С ПРОГРАММНЫМ УПРАВЛЕНИЕМ

Разработка станков с программным управлением была начата японской фирмой «Кокэн Боринг Машин» в 1979 г. Станок СВР — NK-10A представляет собой малогабаритный гидравлический станок со встроенной мини-ЭВМ. Станок предназначен для геологической съемки и бурения скважин с целью цементирования при постройке дамб. ‘

Цель разработки бурового станка с мини-ЭВМ состоит в обеспечении высокой надежности, эффективности и безопасности при бурении станком независимо от навыков оператора (бурильщика), а также для автоматического бурения станком скважины заданной длины (глубины) в малоизученных породах путем осуществления сбора данных о различных параметрах бурения и оптимального управления по заданной программе.

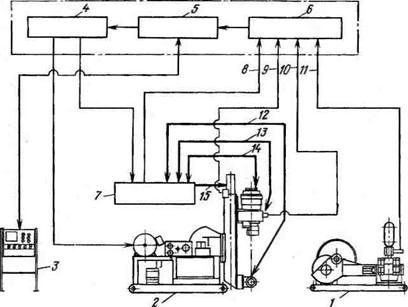

Станок состоит из двух основных частей: бурового блока и блока управления (рис. 14.7). Блок бурения (собственно буровой станок) состоит из шпинделя с гидравлическим зажимным патроном; механизма подачи и направляющих с цилиндром подачи и гидравлическим зажимом бурильной трубы (нижним зажимным патроном); гидравлического узла, включающего дигатель гидронасоса, гидравлические клапаны, шланги и фитинги, регуляторы двигателя и гидросистему с датчиками нагрузки двигателя и состояния системы, основание и рамы для монтажа всех перечисленных узлов.

Блок управления состоит из коробки управления и несущей рамы. На лицевой панели кОробки расположены кнопки управления и дисплей для индикации текущего состояния бурения. Станок и блок управления соединены между собой с помощью двух шланговых кабелей— четырехжильного для питания и семижильного для связи и управления.

Техническая характеристика станка CBP-NK-10A

Диаметр скважины, м……………………………………………. 0,046—0.066

Максимальная глубина скважины, м………………………. 100

Типы породоразрушающего инструмента………………. Металлический, шарошеч

ный, алмазный

Частота вращения снаряда, об/мин………………… 200—600

Крутящий момент, Н-м…………………………………………. 600—200

Длина хода шпинделя, м……………….. .’………………….. 0,5

Усилие, Н:

подачи………………………………………………………….. 17 440

извлечения………………… Г……………………………….. 22 370

Скорость подачи, м/мин………………………………………… 1,1—0,9

Мощность двигателя, кВт……………………………………… 7,5

Работой станка управляют при помощи кнопок на коробке управления. Введенные с этих кнопок данные по связи последователь — 266

|

Рис. 14.7. Система управления станком CBP-NK-I0A: I—буровой насос; 2 буровой блок (станок); 3 блок управления; 4, 6 — интерфейсы управления и измерения; 5—мини-ЭВМ; 7—регулирующий клапан (регулирующая система); 8—канал фиксации или регулирования крутящего момента и осевой нагрузки; 9, 10, II, 12, 13, 14, 15—каналы фиксации или регулирования соогве^венно положения шпинделя станка, частоты вращения шпинделя, давления насоса, усилил зажатия нижнею зажимного патрона, вращения шпинделя, усилия зажатия верхнего зажимного патрона (на шпинделе) и усилия подачи |

ной передачи посылаются в мини-ЭВМ, которая, в свою очередь, выполняет операции воздействия на соответствующие регулирующие клапаны. С другой стороны, замеренные шестью датчиками данные о состоянии бурения (крутящий момент, нагрузка на долото, частота вращения, положение шпинделя, скорость бурения и давление в системе промывки) посредством мини-ЭВМ (центрального процессора) записываются в память и одновременно с этим выводятся на экран дисплея на пульте управления. Эти данные используют в качестве исходных, по которым автоматически регулируют параметры работы станка, а также для представления текущего состояния бурения на дисплее при работе станка как в автоматическом, так и в ручном режиме управления станком.

Мини-ЭВМ цключает пять печатных плат, в том числе и печатную плату ЦП — центральный процессор.

Буровой станок работает под управлением ЭВМ. ЦП даже в ручном режиме управления позволяет осуществлять такую функцию управления, чтобы введенная оператором команда выполнялась лишь в том случае, когда данная команда оказалась не ошибочной, а правильной. При обнаружении какого-либо отклонения (например, I при недостаточном зажимном усилии) во время работы станка ЦП 1 прекращает выполнение команды и выводит сообщение о сбое на [ экран дисплея.

Автоматическое управление станком осуществляется в следующих ‘ трех видах (при нажатии соответствующих кнопок): 1) автоматическое* бурение; 2) автоматический подъем бурового снаряда и 3) автоматический спуск бурового снаряда.

При автоматическом режиме бурения с панели управления оператор сначала вводит следующие зри параметра: 1) вид долота; 2) наружный диаметр долота; 3) длину автоматического бурения. Значения этих параметров вводят при помощи цифровых переключателей на панели управления, при этом вид долота задается кодом.

Диаметр долота может задаваться до 0,99 м, длина автоматического бурения 9,99 м.

При нажатии, кнопки «Автоматическое бурение» начинается автоматическая работа станка под управлением мини-ЭВМ. Текущие значения параметров состояния бурения автоматически замеряются по программе автоматического бурения. При этом ЦП выполняет различные и необходимые вычислительные операции над полученными данными и по их результатам «судит» о нормальном режиме бурения станком. При отклонениях корректируются режимы работы станка. Контроль и регулировка работы станка постоянно, повторяются (время срабатывания не более 0,3 с). В процессе бурения производится и автоматический перехват бурильной трубы. В случае, если во время бурения станок оказался в критическом состоянии (например, возникла аварийная ситуация), бурение автоматически прекращается.

При необходимости работа станка может быть переведена. на ручное управление путем нажатия кнопки «Вручную».

Основные преимущества данной системы перед другими.

1. Один (даже неопытный) оператор может управлязь двумя или большим числом станков.

2. Сокращаются расходы на электроэнергию на 30% (по сравнению со станком без программного управления).

3. Исключаются возможные перегрузки станка, что повышает его надежность и удлиняет срок службы в 1.5—2 раза.

4. Уменьшается износ породоразрушающего инструмента до 30%.

5. Упрощается обслуживание станка, так как отпадает необходимость в контроле за его работой. Это выполняет ЭВМ.