СПОСОБЫ ДОПОЛНИТЕЛЬНОЙ ДИСПЕРГАЦИИ ГЛИНИСТЫХ РАСТВОРОВ

СПОСОБЫ ДОПОЛНИТЕЛЬНОЙ ДИСПЕРГАЦИИ ГЛИНИСТЫХ РАСТВОРОВ

Приготовление глинистых растворов в рассмотренных выше устройствах не обеспечивает полной диспергации твердой фазы. Увеличение времени перемешивания оказывается неэффективным, так как при этом резко падает производительность глиномешалок. Поэтому при необходимости глинистые растворы подвергают дополнительной обработке, пропуская их через специальные устройства — диспергаторы (иногда их называют также активаторами, дезинтеграторами). Методы диспергирования делятся на гидродинамические и механико-гидравлические.

Гидродинамическое воздействие обусловлено комплексом эффектов, из которых в качестве основных можно отметить энергию пульсирующих давлений в жидкости, взаимодействие ударных волн, гидравлический перетир слоев промывочной жидкости с твердой фазой, соударение частичек твердой фазы. Основной фактор измельчения частиц при гидродинамическом воздействии — кавитационный эффект, возникающий в поле переменного давления потока жидкости. Гидродинамическое воздействие реализуется гидравлическим, гидроакустическим и электрогидравлическим методами.

Механико-гидравлические методы воздействия осуществляются за счет энергии движущихся элементов механических устройств. Такие элементы могут быть либо свободно-движущимися телами, либо жесткозакрепленными.

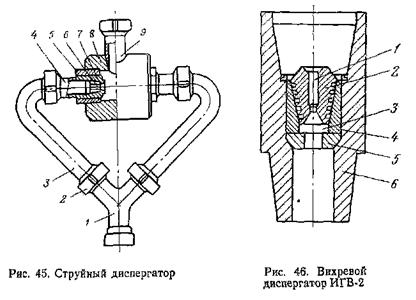

В настоящее время разработаны и применяются диспергаторы различных конструкций. Примером гидравлического диспергатора является разработанное во ВНИИКрнефти устройство, принцип действия которого основан на соударении двух струй жидкости, направленных навстречу друг другу (рис. 45).

Струйный диспергатор (рис. 45) состоит из корпуса 8, В который вмонтированы два патрубка 4 С насадками 6, Удерживающимися заглушками 7. Гайками 5 патрубки крепятся к корпусу. Глинистый раствор подается через тройник 1, быстроразъемные соединения 2, По изогнутым трубкам 3 к Насадкам 6. В корпусе происходит встреча потоков, обработанный раствор отводится по патрубку 9. У выходной кромки вследствие понижения давления образуются газовые пузырьки, которые, захлопываясь в зоне встречи струй, создают скачки давления, достигающие десятков и сотен МПа.

Гидродинамический шаровой диспергатор представляет собой патрубок, заполненный стальными шарами, которые фиксируются с обеих сторон решетками. Он прост по устройству. Решетки удерживаются крышками с быстросъемными соединениями. Буровой раствор, проходя через толщу шаров, разделяется на ряд потоков, каждый из которых характеризуется множеством последовательных чередований зон повышения и понижения давления. Диспергация происходит за счет соударений частиц твердой фазы с шарами, а также вследствие кавитации.

Вихревой диспергатор ИГВ-2 (рис 46) представляет собой ультразвуковой излучатель. Устройство состоит из корпуса 6, В который с помощью стакана 4 Вмонтирована улитка 2 С многоходовой винтовой канавкой и осевым соплом 1. Раствор под давлением поступает одновременно через осевое сопло и по канавкам улитки, попадая в вихревую камеру 3. Закручиваясь в ней, струи жидкости образуют вихревой слой, в котором генерируется мощное акустическое поле, усиливаемое диафрагмой 5. При встрече осевого потока и вихревого слоя за счет кинетической энергии встречных затопленных струй

Формируется кавитационный эффект.

Механизм электрогидравлического диспергирования основан на разрушающем действии первичных и вторичных ударных волн, взаимодействии высокоскоростных потоков, несущих частицы кавитации, при схлопывании послезарядной полости. При электрогидравлическом диспергировании на глинистую частицу действует целая гамма факторов, приводящих не только к физическим, но и химическим воздействиям.

Рис. 47. Принципиальная схема электроразрядной установки

Рис. 48. Дисковый измельчитель

Основная электрическая схема для получения электрогидравлического эффекта приведена на рис. 47. При возрастании напряжения на конденсаторе С При его заряде до определенного значения воздух между сферами формирующего промежутка ФП Ионизируется и закорачивает разрядный контур. Электрический пробой формирующего промежутка сопровождается электрическим пробоем рабочего промежутка РП, На котором выделяется основное количество энергии, запасенной конденсатором. Работа конденсаторной батареи в режиме заряд — воздух характеризуется тем, что время накопления энергии значительно больше времени ее выделения. Это дает возможность получать значительные мгновенные мощности разряда (при мощности источника питания 1 кВт — до 1000 кВт).

Процесс высоковольтного разряда в жидкости сопровождается формированием канала сквозной проводимости с образованием парогазовой полости высокого давления и ударной волны. Внутренняя энергия полости и кинетическая энергия жидкости обусловливают радиальные колебания пузырька с нарушением сплошности жидкости и развитием кавитационных явлений.

Электрогидравлический эффект перспективен не только для диспергирования глинистых минералов, но и для получения промывочных жидкостей с новыми технологическими свойствами (например, путем механохимического присоединения к поверхности глинистых частиц органических соединений). Конструктивное исполнение электрогидравлического диспергатора включает в себя энергоблок и технологический узел и пока сложно и громоздко.

Устройства, реализующие механо-гидравлические методы воздействия, представляют собой в основном аппараты с жестко закрепленными мелющими элементами. Сюда относятся диспергаторы, в которых разрушающие усилия развиваются в результате турбулентности движения потоков, ударных и истирающих действий. Наиболее компактные устройства из группы диспергаторов с жестко закрепленными рабочими органами — дисковые машины, измельчитель которых значительно меньше габаритов электродвигателя.

Дисковый измельчитель (рис. 48) состоит из корпуса 1 с подающим 2 и сливным 3 патрубками. В корпусе 1 Смонтированы верхний неподвижный диск 4 и нижний диск 5, Соединенный непосредственно с валом вертикально установленного электродвигателя 6. Глинистый раствор, поступая по патрубку 2 в зазоры между дисками и корпусом, приобретает вращательное движение, при котором частицы твердой фазы интенсивно истираются.

Для каждого диспергатора существует определенная длительность процесса, увеличение которой уже не приводит к дальнейшему диспергированию твердых частиц. Наоборот, увеличение времени воздействия на глинистые растворы, особенно при ультразвуковой обработке, вызывает обратный процесс, т. е. агрегирование частиц дисперсной фазы. Оптимальное время обработки зависит от типа глины и колеблется от 8,5 мин для монтмориллонита до 4,5 мин для каолина.

Диспергаторы можно устанавливать в нагнетательной линии циркуляционной системы скважин; на буровой установке в качестве самостоятельного аппарата с индивидуальным приводом или приводом от бурового насоса; входить в качестве узла в состав комбинированных установок для приготовления глинистых растворов (например, в агрегате АПР-1 совместно с гидромониторным смесителем).

Все рассмотренные устройства могут использоваться и для приготовления прочих промывочных жидкостей.