Свойства субстрата и его технологические характеристики

Свойства субстрата и его технологические характеристики

В этой главе будет представлен сопоставительный анализ расчетных и химических свойств субстратных смесей и их характеристик в ходе технологического процесса, протекающего на последней фазе в ферментере, с целью выработки и демонстрации качественных характеристик субстрата, используемого в био- газовых установках. В таблице 3-2 в конце главы будут представлены средние, минимальные и максимальные величины свойств субстрата и его технологических характеристик.

3.1.2.1 Содержание сухого вещества (СВ) и органического сухого вещества (оСВ)

В соответствии с долей возобновляемого сырья в субстратной смеси, значения содержания сухого вещества в субстратной смеси варьирует достаточно сильно — от 12,5 (БГУ 10) до 36,3 % свежей массы (БГУ 29) (таблица 3-2). Установки сухой ферментации являются не единственными установками, величина содержания СВ в которых составляет более 30% СМ; БГУ 16,29 и 31 также достигают таких показателей, не получая при этом технологического бонуса.

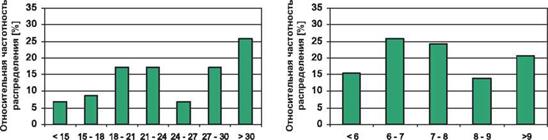

Статистическое распределение содержания СВ в субстратных смесях и характеристики последней фазы демонстрируют сравнимые результаты (изображение 3-13). 26 % установок используют субстратные смеси с содержанием СВ более 30% СМ. На последней фазе 35 % установок имеют содержание СВ более 8 %. Переработка масс с таким высоким содержанием СВ возможна только путем подачи твердых компонентов через системы прямой загрузки или путем приготовления пульпы за счет смешивания с более жидкими материалами. Для этого, как правило, используется материал из ферментера. Более 80 % установок не имеют приемного бункера, подача твердых компонентов в первый ферментер осуществляется с помощью систем прямой загрузки.

Содержание оСВ в субстратной смеси и характеристики пос

ледней фазы представлены на изображении 3-14. При этом все установки сухой ферментации (БГУ 47 — 59), за исключением установок 49 и 58, имеют содержание оСВ минимум 30 % СМ. На общем фоне выделяется установка 29, имеющая очень высокое содержание оСВ, так как в качестве сырья используются большие объемы кукурузного зерна и шрота злаковых культур, что наглядно продемонстрировано на изображении 3-16. Анаэробное брожение приводит к очень сильному снижению содержания оСВ, так, что за исключением одноступенчатых установок 47,49, 51, 52 и 56, ни на одной другой установке содержание оСВ на последней фазе не превышает 10 %СМ. Минимальное содержание оСВ находится на уровне 5 % СМ.

Так как при анаэробном разложении разлагаются исключительно органические компоненты, разница между содержанием СВ и оСВ в субстратных смесях меньше, чем на последней фазе. Поэтому показатели содержания оСВ на последней фазе в 66 % случаев находятся ниже 6 % СМ, в то время как всего лишь ок. 15 % все установок имеют такие же показатели относительно содержания СВ (изображение 3-15). Содержание оСВ в ходе технологического процесса достигает значения значительно менее 5 % СМ (изображение 3-14 и таблица 3-2) только в установках, расположенных в северо-восточном регионе страны, которые в качестве сырья используют навозную жижу.

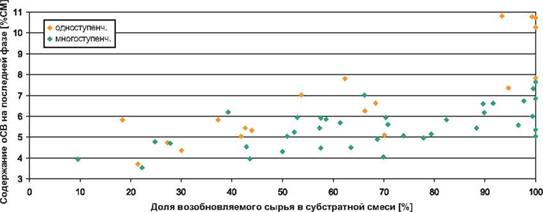

В связи с очень очевидной зависимостью величины содержания оСВ от доли использования возобновляемого сырья (коэффициент корреляции г = 0,89, изображение 3-16), биогазовые установки северо-восточного региона (БГУ 01-14) вследствие очень большой дож навозной жижи в сырье явно контрастируют с остальными установка™, расположенными в других регионах.

На диаграмме 3-17 представлена связь между значения™ содержания оСВ на последней фазе и долей возобновляемого сырья в субстратной смеси. Установки с высокой долей возобновляемого сырья в субстрате служат примером тому, что в многоступенчатых установках, которые работают, как правило, с более высокими величинами времени отстаивания, осуществляется более интенсивное разложение массы. Одноступенчатые биогазовые установки 47,49, 51, 52 и 56 имеют очень высокие значения оСВ в ходе технологического процесса вплоть до 11 % СМ, в то вре-

|

Изображение 3-13: Относительное статистическое распределение содержания СВ в субстратной смеси (елее, а) и на последней фазе технологического процесса (справа)

Изображение 3-15: Относительное статистическое распределение содержания оСВ е субстратной смеси (елее, а) и на последней фазе технологического процесса (справа)

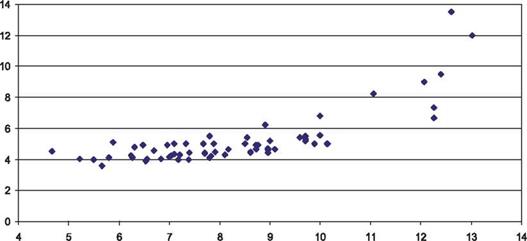

Изображение 3-16: Взаимосвязь между долей возобновляемого сырья в субстратной смеси и содержанием оСВ в субстратной смеси

мя как этот показатель для многоступенчатых систем не превышает 8 % СМ (изображение 3-14 и изображение 3-17). Среди установок с низкими долями возобновляемого сырья в субстрате разницы между одно — и многоступенчатыми установками нет.

Проблематика определения значений СВ и оСВ

На расчетные величины содержания СВ и оСВ в субстратных смесях распространяется критическое замечание, суть которого состоит в том, что используемый метод определения названных па-

Изображение 3-17: Взаимосвязь между долей возобновляемого сырья в субстратной смеси и содержанием оСВ на последней фазе с дифференциацией по одно — и многоступенчатым установкам

раметров, прежде всего, при применении в установках силоса и других материалов с повышенной кислотностью в качестве сырья, привел к возникновению погрешности измерения, которая до сих пор не поддается однозначной количественной оценке. Величины СВ и, тем самым, оСВ по этим видам субстратов были определены с занижением, так как при определении СВ в соответствии с DIN 12880 нагревание до 105 °С приводит к исчезновению долей летучих органических кислот.

Так как и все другие методики определения, как, например, с помощью ультразвука или NIRS (спектроскопия в ближней инфракрасной области), калибруются в соответствии с традиционной методикой по DIN, погрешность остается. Поэтом}’ в дальнейшем изложении результатов исследования никакие другие показатели, кроме показателей нагрузки установок, не будут представлены в их соотнесенности с величинами СВ или оСВ, а будут

лишь рассмотрены по отношению к данным величинам. Вязкость

В период проведения исследовательской работы было установлено, что содержимое реакторов установок с высокой долей возобновляемого сырья имеет очень вязкую консистенцию, хотя и содержание СВ по сравнению с установками, в которых в качестве массы для брожения используются биоотходы, не было значительно повышенным. Это привело к тому, что использованной техники для перемешивания очень часто было просто недостаточно для того, чтобы перемешать материал в достаточной степени. Хотя этот эффект возникает, прежде всего, на первой фазе, значительно высокие показатели вязкости по сравнению с показателями установок, работающих на биоотходах или навозной жиже и имеющих аналогичные величины содержания СВ, были ус-

|

тановлены и на последующих фазах технологического процесса. Поэтому следует сделать вывод также и о скорее худшей проникающей способности остатка переброженной массы из установок с высокой долей возобновляемого сырья при его использовании в качестве удобрения, в отличие от остатка массы из систем, работающих на навозной жиже

Для точного представления такого измененного соотношения между содержанием СВ и вязкостью было проведено количественное описание вязкости с применением бачка (время слива после заправки цилиндра определенным объемом материала и открытия сливной трубы до полного опорожнения резервуара). На изображении 3-18 приведены результаты всех проведенных измерений вязкости. В ходе измерений была выявлена очевидная связь между измеренным временем слива и содержанием СВ.

Эта зависимость не является линейной, так как время слива и, тем самым, вязкость массы, сверхпропорционалъно увеличивается с увеличением содержания СВ. Результаты наглядно демонстрируют тот факт, что содержание СВ свыше 10% приводит к значительному увеличению вязкости массы и, вследствие этого, оказывает большое влияние на способность материала ферментера к перемешиванию. Это в свою очередь необходимо учитывать при выборе размеров устройств для перемешивания субстрата в рамках проектирования биогазовых установок.