Переработка автомобильных шин

Переработка автомобильных шин

Идет непрерывное накопление изношенных шин, в основном с металлокордом, а перерабатывается всего лишь около 20% от их числа. Изношенные шины представляют собой самую крупнотоннажную продукцию полимеросодержащих отходов, практически не подверженных природному разложению. Поэтому переработка и вторичное использование вышедших из эксплуатации шин имеют важное экономическое и экологическое значение (www. mazut. net).

Шины и пластмассы представляют собой ценное полимерное сырье: в 1 т шин содержится около 700 кг резины, которая может быть повторно использована для производства топлива, резинотехнических изделий и материалов строительного назначения. В то же время, если сжечь 1 тонну изношенных шин, то в атмосферу выделяется 270 кг сажи и 450 кг токсичных газов.

Производство состоит из участков:

♦ склад сырья (изношенные автопокрышки и пластмасс);

♦ участок подготовки сырья (разделка шин на куски);

♦ участок переработки автопокрышек и пластмасс;

♦ склады готовой продукции: склад жидкого топлива, склад технического углерода, участок складирования металлолома (ме — таллокорд).

Исходное сырье собирается и свозится автотранспортом на склад сырья. Далее авторезина осматривается на предмет наличия в ней металлических дисков, колец и направляется на разделку. После разделки измельченное сырье подается в приемный бункер реактора.

Сырье в реакторе подвергается разложению при температуре примерно 450 °С, в процессе которого получаются полупродукты: газ, жидкотопливная фракция, углеродсодержащий остаток и метал — локорд. Газ частично возвращается в топку реактора для поддержания процесса. Оставшаяся часть газа выбрасывается через трубу (по

внешнему виду и количеству газа на выходе сравнима с выхлопами грузовика).

Углеродсодержащий остаток после гашения и охлаждения подвергается магнитной сепарации (или просеивается через сито) с целью отделения проволоки металлокорда.

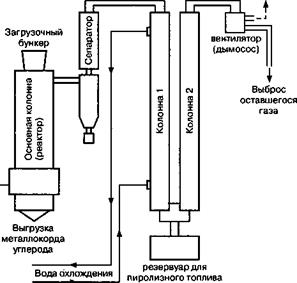

Через загрузочный бункер (рис. 7.10) в основную колонну загружаются нарезанные автошины. Затем поджигаются в нижней части колонны. При этом загрузочный бункер и отсек выгрузки закрыты.

Вся резина прогревается, но не горит (за исключением нижней части, которая тлеет). С помощью дымососа углеводородные фракции, выделяемые при нагреве резины, высасываются дымососом из основной колонны через циклон с сепаратором, колонну 1 и колонну 2. В колоннах 1 и 2 углеводородные фракции охлаждаются и конденсируются, превращаясь в жидкое пиролизное топливо. Те фракции, которые не конденсировались, в качестве газа направляются частично в основную колонну, а частично на выброс. Вода для охлаждения является оборотной и используется повторно.

|

Газ для поддержания процесса, около 50%

|