ЗАБОЙНЫЕ БУРОВЫЕ МАШИНЫ

ЗАБОЙНЫЕ БУРОВЫЕ МАШИНЫ

Забойные буровые машины по роду энергии, используемой для привода, подразделяются на гидравлические, пневматические и электрические, а по характеру воздействия на породоразрушающий инструмент — на машины вращательного, вибрационного, виброударного и ударного действия. Наиболее широкое применение в СССР получили гидравлические (турбобуры), а также электрические (электробуры), буровые машины вращательного действия, называемые забойными двигателями. В СССР и США внедряются также гидравлические винтовые двигатели и проводятся исследовательские работы по созданию забойных буровых машин других типов.

Турбобуры. В создании забойного турбинного двигателя выдающаяся роль принадлежит отечественной науке и технике. Один из первых проектов забойного гидравлического двигателя был предложен в 1890 г. бакинским инженером К — Г. Сим — ченко. В 1923—1924 гг. в Баку М. А. Капелюшниковым был создан одноступенчатый турбобур с осевой турбиной и многоярусным редуктором. Вследствие недостаточной мощности и несовершенства конструкции турбобур Капелюшникова не мог обеспечить конкурентоспособность турбинного бурения.

В 1934—1935 гг. под руководством П. П. Шумилова, Р. А. Иоаннесяна, И. Э. Тагиева и М. Т. Гусмана был создан работоспособный многоступенчатый турбобур. После ряда усовершенствований конструкции турбобуров, шарошечных долот и буровых насосов турбинное бурение получило широкое применение, обеспечив быстрые темпы развития нефтяной и газовой промышленности.

Турбобур представляет собой забойный гидравлический двигатель, преобразующий гидравлическую энергию потока промывочной жидкости в механическую энергию вращения вала. Дви

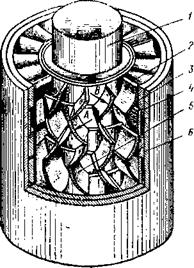

жущим узлом турбобура является многоступенчатая турбина осевого типа, состоящая из нескольких десятков одинаковых по конструкции элементов. Каждая ступень турбины состоит из неподвижного направляющего колеса (статора) и насаженного на вал вращающегося рабочего колеса (ротора), кольцевые каналы которых разделены радиальными криволинейными перего-

|

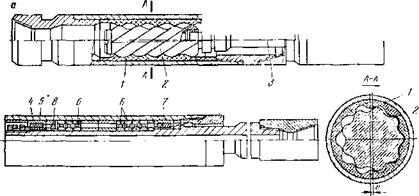

Рис. 8.12. Принцип действия турбины турбобура: / — вал; 2 — лопатка статора; 3 — статор; 4 — ротор; 5-— лопатка ротора; € — корпус |

|

ас |

![]()

![]()

![]() Рис. 8.13. Принципиальная схема односекционного турбобура

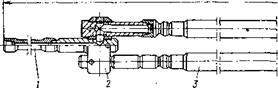

Рис. 8.13. Принципиальная схема односекционного турбобура

родками (лопатками) на отдельные полости (рис. 8.12). Поток жидкости, двигаясь по криволинейным каналам турбины, изменяет свое направление, что обусловливает появление реактивных сил А к В, действующих на лопатках ротора и статора в разные стороны. Силы А, суммируясь по всем ступеням турбины, создают вращающий момент на валу турбобура, а силы В создают реактивный момент, воспринимаемый неподвижной бурильной колонной через корпус турбобура.

В зависимости от назначения и области применения различают следующие типы турбобуров:

1) односекционные турбобуры типа Т12МЗ с числом ступеней турбины 100—120 для бурения шарошечными долотами

с обычной промывкой до глубины 2000—2500 м; 2) секционные турбобуры типа ТС5 с числом ступеней турбины 200—300 для бурения теми же долотами до глубины 3000—4000 м; 3) секционные шпиндельные турбобуры типа ЗТСШ для бурения как долотами с обычной схемой промывки, так и гидромониторными и алмазными; 4) секционные турбобуры типа А с предельной турбиной, имеющей наклонную линию давления, для бурения долотами с повышенным перепадом давления и гидромониторными, а также долотами с герметизированными опорами;

5) турбобуры для алмазного бурения; 6) редукторные турбобуры; 7) колонковые турбодолота типа К. ТД для бурения с отбором керна; 8) турбобуры специального назначения.

Принципиальная схема односекционного турбобура типа Т12МЗ показана на рис. 8.13. Он состоит из корпуса 1 с резьбой для соединения с бурильными трубами (через переводник), вала 2, в нижнюю часть которого ввинчивают долото, турбины

3, состоящей из 100 и более ступеней, роторы которой закрепляются на валу турбобура, а статоры неподвижно зажимаются в корпусе, нижней радиальной опоры, установленной в ниппеле

4, ввинченном в корпус турбобура с усилием, обеспечивающим возникновение на зажатых торцах статоров сил трения, предотвращающих их поворачивание (нижняя опора одновременно выполняет роль сальника), промежуточных радиальных опор

5, установленных в средней части вала (обычно двух), осевой опоры в виде гребенчатой пяты 6, состоящей из укрепленных на валу металлических дисков и закрепленных в корпусе турбобура гуммированных подпятников.

На верхнюю часть вала навинчивается роторная гайка с контргайкой, зажимающая все вращающиеся детали и удерживающая их от проворачивания силой трения, действующей на торцах.

Все радиальные опоры, так же как и осевая, выполнены в виде резинометаллических подшипников, смазка и охлаждение которых осуществляются промывочной жидкостью.

Поскольку турбобур является гидравлической машиной, его рабочие параметры (частота вращения п, крутящий момент М и мощность на валу ЛУ) зависят от скорости протекания жидкости в каналах турбины, т. е. от ее секундного расхода (?. Эти зависимости описываются следующими соотношениями:

п = Л„0; (8.1) М^рАМ3′, (8.3)

рт = рлр(22; (8.2) N = pAtJQ^ (8.4)

где Ап, Лр, Лм, Ан — коэффициенты пропорциональности; р — плотность жидкости.

При постоянном расходе жидкости рабочие параметры турбобура меняются в зависимости от осевой нагрузки, определяющей величину момента сопротивления вращению вала.

Взаимосвязь между рабочими параметрами турбины турбобура при постоянном расходе жидкости называется рабочей характеристикой турбины. Обычно она изображается графически, как показано на рис. 8.14.

Зависимость крутящего момента от частоты вращения является линейной:

|

М = М, |

|

(8.5) |

![]() (‘ — В

(‘ — В

|

пп |

![]()

|

БО 40 20 п 1000 п, об/мин характеристика |

|

Таким образом, между мощностью и частотой вращения вала турбины существует параболическая зависимость, что видно из рис. 8.14. Мощность достигает максимума при частоте вращения вала «0 = пх/2. (8.7) |

пх — частота холостого вращения турбины (М = 0), об/мин. Мощность на валу зависит от величины момента и частоты вращения:

ппМт

(8.6)

|

I (при п |

= 0); |

||||

|

/" |

N |

||||

|

> |

■І |

||||

|

/ |

в Па |

||||

|

V |

|||||

|

200 600 |

|

Рис. 8.14. Рабочая турбины |

Гидравлический к. п. д. турбины

|

4 = |

![]() (8.8)

(8.8)

Вследствие малой изменяемости перепада давления рт меняется почти пропорционально изменению мощности N и имеет максимум, близко расположенный к оптимальному значению п=пх/2.

Гидравлическая энергия привода турбобура обеспечивается буровыми насосами.

|

(8.9) |

![]() Мощность, подводимая к турбобуру,

Мощность, подводимая к турбобуру,

Ыт = рт0 = ЛГИ—ЛГС = РиО.—РсО.,

где — гидравлическая мощность насосов, Вт; УУС — затраты мощности на преодоление гидравлических сопротивлений, Вт; рн — давление, развиваемое насосами, Па; рс — суммарные потери давления в циркуляционной системе скважины, Па.

Зависимость потерь давления от расхода жидкости можно выразить соотношением

Рс =.Р («1 + О2 = аСр, (8.10)

где а1 — коэффициент, характеризующий гидравлические сопротивления, не зависящие от глубины скважины; аг — коэффициент, характеризующий сопротивления, зависящие от глубины скважины; Ь — длина бурильной колонны, м.

С учетом конструкции циркуляционной системы

|

а1 = «1 + + «3; —се4 + аБ + «6> |

(8.11)

(8.11)

(8.12) Гг I

где «ь о.2, , а6 — коэффициенты, характеризующие соответ

ственно гидравлические сопротивления в поверхностной обвязке буровой (стояк, шланг, вертлюг, ведущая труба), долоте, колонне УБТ, бурильных трубах, замках и кольцевом пространстве.

Значение коэффициентов а/, ■ ■ ., ае’ может быть определено по формуле (табл. 8.5).

|

||||||||||||||||

|

||||||||||||||||

|

|

|||||||||||||||

В табл. 8.5 р — коэффициент расхода (для долот с обычной схемой промывки р*»0,67, для гидромониторных долот «0,95); ^ — суммарная площадь поперечного сечения промывочных отверстий долота, м2; йо—внутренний диаметр УБТ, м; ^’о —площадь поперечного сечения внутреннего канала УБТ, м2; ^убт—коэффициент гидравлических сопротивлений в колонне УБТ; ^т, К Рк— площади поперечных сечений проходного канала бурильных труб, замков и кольцевого зазора соответственно, м2; 1С — длина свечи бурильной колонны, м; Я и Як — коэффициенты гидравлических сопротивлений для бурильных труб и кольцевого зазора соответственно; £ — коэффициент местных сопротивлений в бурильных замках.

Тогда зависимость мощности, подводимой к турбобуру потоком жидкости, от ее расхода выразится соотношением

Эта функция (рис. 8.15) достигает максимума при

При этом между перепадом давления в турбине и давлением, развиваемым насосами, устанавливается следующее соотношение:

рт = 2/3ри. (8.15)

|

Рис. 8.15. Зависимость гидрав — (8 16) лической мощности турбины от ‘ ‘ расхода жидкости |

Однако соотношения (8.14) и (8.15) не учитывают условий работы долота, от которых зависят показатели бурения. Из практики известно, что механическая скорость бурения и проходка за рейс в сильной степени зависят от условий очистки забоя и выноса разбуренной породы. В частности, при бурении в пористых, но слабопроницаемых породах замечено, что механическая скорость растет с уменьшением отношения

Однако соотношения (8.14) и (8.15) не учитывают условий работы долота, от которых зависят показатели бурения. Из практики известно, что механическая скорость бурения и проходка за рейс в сильной степени зависят от условий очистки забоя и выноса разбуренной породы. В частности, при бурении в пористых, но слабопроницаемых породах замечено, что механическая скорость растет с уменьшением отношения

|

У = |

![]() Ар

Ар

Рд

где рд — перепад давлений в промывочных отверстиях долота; Др— дифференциальное давление в системе пласт — скважина,

ДР = Рк + Рг. с — Рпл = Рк + (&6— 1)’Рпл. (8.17)

.. где рк — потери давления в кольцевом пространстве скважины; Рг. с — гидростатическое давление столба промывочной жидкости в скважине; рпл — пластовое давление жидкости в порах пласта, &б=Рг. с/рпл— коэффициент безопасности.

С учетом зависимости рк и рд от расхода жидкости получим

(*й“1)Рпл (8.18)

«Я

У = — +- «2

где

а*=а2р; а» = афЬ.

Расход промывочной жидкости должен обеспечивать необходимую для выноса разбуренной породы скорость восходящего потока Ущш; с другой стороны, он ограничивается предельно допустимой скоростью истечения промывочной жидкости из отверстий или насадка долота т. е.

(8.19)

где дт. п^>т1п (8.20)

С учетом этого величина у должна выбираться из соотношения

аз | (ко 1) Рпл аз | (кб ОРпл (8 22)

а2 а3*2д а2 °3<Згп1п

Рабочий расход жидкости, обеспечивающий заданные значения ка и у, определится тогда выражением

|

У |

![]() <&=-./ ——• (8.23)

<&=-./ ——• (8.23)

Приравнивая (8.14) и (8.23), получим необходимое давление на насосах:

рн = Зи(^б— 0 Рпл. 24)

При выборе типоразмера турбобура необходимо выполнить два условия: 1) при выбранном расходе жидкости гидравлическая мощность турбобура должна равняться подводимой к нему на данной глубине скважины мощности потока жидкости;

2) при оптимальном режиме отношение крутящего момента к частоте вращения вала турбобура должно быть как можно большим, чтобы обеспечить наилучшее использование подводимой к турбобуру мощности.

Для выполнения первого условия турбобур должен обладать определенным значением конструктивного параметра Ар, связывающего перепад давления в турбине с расходом жидкости.

Это значение с учетом зависимости (8.24) определяется выражением

/4р = 2^а1 + а21). (8.25)

Зависимость (8.25) позволяет решить и обратную задачу — найти Ь по известному для данного турбобура Ар. Параметры Ар легко определяются по данным технических характеристик турбобуров (табл. 8.6). Для выполнения второго условия необходимо выбрать долота и турбобуры возможно близких диаметров в соответствии со следующими соотношениями:

Диаметр долота, мм. . 145 190 214 243 269 и более

Наружный диаметр турбобура, мм 127 170 195 215 240

Щ

Из зависимости (8.25) следует, что с увеличением глубины скважины необходимо увеличивать значение параметра который прямо пропорционален числу ступеней турбины. Практически это означает, что скважина должна быть разбита на ин-

|

Параметры турбобуров ТУ 26-02-367—71

|

|

Примечание. В числителе — число рабочих турбин; в знаменателе—число турбин торможения. |

тервалы, и для каждого из них должен быть подобран турбобур с соответствующим числом ступеней, чтобы в конце интервала он мог полностью использовать подводимую к нему гидравлическую мощность. Эта необходимость и легла в основу создания секционных турбобуров, представляющих собой последовательное соединение нескольких машин, валы отдельных секций которых соединяются с помощью конусно-шлицевых муфт, а корпуса— с помощью замковой резьбы через переходники.

Дальнейшим совершенствованием конструкций турбобуров явилось создание шпиндельных секционных машин типа ЗТСШ, представляющих сейчас основной парк серийно выпускаемых турбобуров. Их особенностью является расположение осевой опоры в отдельном заменяемом узле — шпинделе, привинчивае-

мом к нижней секции, которая может использоваться и как односекционный турбобур. Резино-металлическая осевая опора в шпинделе одновременно служит и лабиринтным сальником повышенной герметичности, что позволяет сократить утечки жидкости до 2—3 % даже при высоких перепадах давления в турбине и обеспечивает возможность применения гидромониторных долот. Последнее, как показывает зависимость (8.16), имеет весьма важное значение для достижения высоких показателей турбинного бурения. В настоящее время кроме резинометаллических в шпинделе используются также-и шаровые опоры, герметизированные с помощью сальниковых устройств.

Повышению показателей бурения на больших глубинах во многом способствовало создание секционных турбобуров типа А с падающей к тормозному режиму линией давления. Вследствие применения особого типа турбин перепад давления в этих турбобурах в отличие от обычных уменьшается при снижении числа оборотов, что вызывает увеличение количества жидкости, протекающей через турбину и, следовательно, возрастание вращающего момента. Регулирование расхода жидкости может осуществляться устройствами наземного или забойного типов. Важным усовершенствованием является также применение шариковых подшипников вместо резинометаллических в осевых и радиальных опорах. Все это позволяет создавать на долоте большие осевые нагрузки при сравнительно невысокой частоте, вращения (250—300 об/мин), что способствует увеличению проходки на шарошечное долото за счет роста стойкости опор.

Другим направлением создания тихоходных турбобуров является применение системы гидродинамического торможения (турбобуры типа АГТ). Часть ступеней турбины заменяется роторами и статорами, лопатки которых имеют одинаковый угол наклона к оси вала. При этом роторы системы гидродинамического торможения для своего вращения будут отбирать некоторый момент, развиваемый турбиной, тем больший, чем выше частота вращения турбины.

Энергетически более выгодным ■ способом регулирования частоты вращения долота является применение быстроходных турбин с редукторами. Многолетний опыт работ в этом направлении позволяет считать задачу создания редукторного турбобура вполне реальной, что даст возможность заменить громоздкие многосекционные турбобуры компактными высокомоментными машинами.

Создание и развитие конструкций тихоходных турбобуров обусловлено ограниченными возможностями опор шарошечных долот. Алмазные и им подобные долота, не имеющие вследствие отсутствия опор таких ограничений, в наиболее полной мере отвечают сущности турбинного бурения. Однако для эффективной реализации высокооборотных режимов требуются специальные конструкции турбобуров, отличающиеся высокими значениями

частоты вращения и вращающегося момента, а также повышенной износостойкости. Примером подобной конструкции являются турбобуры типа ЗТСША, оснащенные специальными турбинам» точного литья. Важное значение имеет также обеспечение качественной очистки забоя в соответствии с условием (8.16).

|

с |

![]() Задачи отбора керна при турбинном бурении вполне успешно решаются с помощью колонковых турбодолот КТДЗ и КТД4 со съемными кернопри — емниками. Конструкция турбодолота КТДЗ аналогична конструкции турбобура Т12МЗ, отличаясь только наличием полого вала, внутри которого размещается съемиая грунтоноска. Турбодолото КТД4 отличается от долот КТДЗ увеличенным числом ступеней турбины, что позволяет отбирать керн большого диаметра (40—60 мм вместо 33—50), нижним расположением осевой опоры и наличием регулируемой по длине грунтоноски. Некоторые конструкции долот КТД выпускаются в секционном исполнении, что позволяет увеличить длину керно — приема с 4 до 7 м.

Задачи отбора керна при турбинном бурении вполне успешно решаются с помощью колонковых турбодолот КТДЗ и КТД4 со съемными кернопри — емниками. Конструкция турбодолота КТДЗ аналогична конструкции турбобура Т12МЗ, отличаясь только наличием полого вала, внутри которого размещается съемиая грунтоноска. Турбодолото КТД4 отличается от долот КТДЗ увеличенным числом ступеней турбины, что позволяет отбирать керн большого диаметра (40—60 мм вместо 33—50), нижним расположением осевой опоры и наличием регулируемой по длине грунтоноски. Некоторые конструкции долот КТД выпускаются в секционном исполнении, что позволяет увеличить длину керно — приема с 4 до 7 м.

|

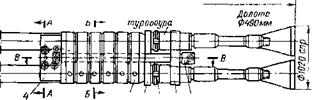

Турбобуры условно не разрезаны |

|

Рис. 8.16. Реактивнотурбинный агрегат:’ |

-12200

-12200

|

Неподвижнее кольцо |

|

7 8 Э 11 12 Б-Б |

|

|

|

1 — переводник к бурильным трубам; 2 — траверса в сборе; 3 — гурбо бур; 4 — полухомут; 5, 6, 7 — грузы, 8 — плита; 9 —втулка разрезная; 10 — кольцо регулировочное; И — плита нижняя; 12 — стяжка |

Рис. 8.17. Турбинный отклонитель ОТС:

К турбобурам специального назначения относятся машины, применяемые в установках реактивно-турбинного бурения (РТБ), турбинные отклонители и вставные турбобуры.

Сущность реактивно-турбинного бурения, предназначенного для проходки скважины увеличенного диаметра, заключается в том, что два или более турбобура соединяются параллельно в одном агрегате (рис. 8.16). Долота типа ДРБ вращаются вокруг оси турбобуров, а турбобуры за счет реактивного момента, возникающего на долотах, вращаются вокруг оси скважины. В результате такого двойного движения поражается весь забой скважины, получающийся при этом плоским. В установках РТБ применяются односекционные турбобуры типа Т12МЗ, отличающиеся наличием бурта на корпусе, на который опираются грузы, создающие нагрузку на забой.

Турбинные отклонители предназначены для направленного бурения скважин и заменили собой применявшиеся ранее укороченные и секционные турбобуры с угловым смещением секций. Турбинный отклонитель с переходником 2 представляет собой секционный или односекционный шпиндельный турбобур (рис. 8.17), в котором вал нижней секции 1 соединен с валом укороченного шпинделя 4 с помощью кулачковой муфты 3, позволяющей передавать момент при некотором угловом смещении соединяемых валов. Такая конструкция обеспечивает высокий темп набора кривизны, аналогичный достигаемому укороченными турбобурами, при таких же энергетических параметрах турбобура, как при бурении вертикальных скважин.

Вставной турбобур предназначен для бурения вставными долотами без подъема бурильной колонны для смены долота. Он отличается турбиной радиально-аксиального типа, позволяющей ротору свободно проходить внутри статора. Статор турбины устанавливается внизу бурильной колонны, а ротор, соединенный со вставным долотом, спускается внутри бурильной колонны на канате. В верхней части ротора имеется осевая опора, которая садится на седло, установленное в нижней части бурильной колонны.

Винтовые двигатели. Винтовой двигатель как высокомомент — ная и тихоходная гидравлическая машина объемного действия в наибольшей мере отвечает требованиям технологии бурения шарошечными долотами с герметизированными опорами. Опытно-конструкторские работы по созданию забойных винтовых двигателей ведутся в СССР с начала 60-х ходов под руководством М. Т. Гусмана. В СССР и США этот новый тип забойного двигателя широко внедряется в практику бурения глубоких скважин.

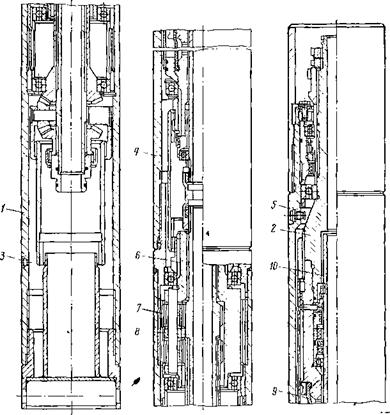

Винтовой забойный двигатель типа Д, получивший в нашей стране преимущественное развитие, состоит из двух секций: двигательной и шпиндельной. Собственно двигатель (рис. 8.18, а) состоит из статора 1 и ротора 2, представляющих собой винто

вой героторный механизм, а также карданного вала 3 с двумя шарнирами. Статор представляет собой стальной корпус с внутренней вулканизированной резиновой обкладкой, на которой

|

ГГ /Г-н

д п/ч/мцнМНм |

|

Му— |

||||||||

|

ч |

||||||||

|

/ |

||||||||

|

/ |

/7=7“ |

го |

||||||

|

1200 |

|

600 |

![]()

|

200 |

![]()

|

400 |

![]()

|

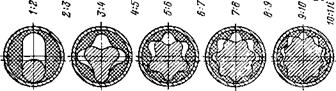

І=Г-г З-Ч 5:6 7-8 9—Ю |

|

Рис. 8.18. Винтовой забойный двигатель типа Д: |

|

а — конструкция; 6 — зависимость выходных параметров двигателя от передаточного отношения роторного механизма |

имеются десять винтовых специально профилированных зубьев. Стальной ротор имеет на один зуб меньше и расположен эксцентрично относительно оси статора. Длина шага ротора относится к длине шага статора как 9: 10; вследствие этого, а также специального профилирования, зубья ротора и статора нахо

имеются десять винтовых специально профилированных зубьев. Стальной ротор имеет на один зуб меньше и расположен эксцентрично относительно оси статора. Длина шага ротора относится к длине шага статора как 9: 10; вследствие этого, а также специального профилирования, зубья ротора и статора нахо

дятся в непрерывном контакте по всей длине рабочих органов, что обеспечивает разделение полостей высокого и низкого давлений и осуществление рабочего процесса. Под действием потока промывочной жидкости ротор приходит во вращение и, обкатываясь по зубьям статора, совершает планетарное движение. Выходная частота вращения ротора в девять раз меньше скорости переносного движения оси ротора относительно оси статора, следовательно, винтовой двигатель одновременно выполняет роль редуктора.

Статор через переходник соединяется с колонной бурильных труб, а ротор с помощью карданного вала 3 — с выходным валом 4. Кроме вала в состав шпиндельной секции входят также многорядная осевая опора 6 (шаровая), радиальная резинометаллическая опора 7, сальниковое устройство 8, закрепленные в корпусе шпинделя 5.

Двигатели типа Д могут применяться и в секционном исполнении, что обеспечивает возможность бурения с нагрузками на долото 300 кН и выше. Выходные параметры забойных винтовых двигателей в сильной степени зависят от передаточного отношения пары ротор — статор (рис. 8.16,6). Изменяя последнее, можно получить различную степень уменьшения момента и частоты вращения вала.

Электробуры. Забойные буровые машины с электрическим приводом (электробуры) были впервые разработаны в СССР в 1937—1940 гг. под руководством А. П. Островского, Л. В. Александрова, А. А. Богданова и Н. Г. Григоряна.

Электробур состоит из’ погружного электродвигателя и шпинделя. В настоящее время освоено производство электробуров с редукторами-вставками, которые устанавливаются между электродвигателями и шпинделем.

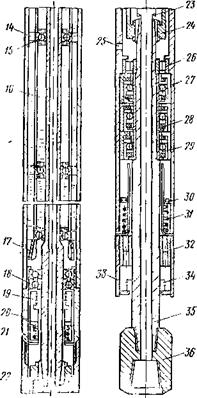

Принципиальная схема безредукторного электробура приведена на рис. 8.19. Электродвигатель электробура представляет собой трехфазиый асинхронный маслонаполненный двигатель с короткозамкнутым секционированным ротором. В корпусе статора 13 запрессованы чередующиеся пакеты из магнитопроводной 12 и немагнитопроводной 14 сталей. В пазах статора заложена стержневая обмотка, верхние концы которой соединены с контактным стержнем 1, соединяющим ее с системой токопод — вода. Ротор двигателя состоит из полого вала И, на который насажены пакеты из листовой немагнитной стали с алюминиевой обмоткой типа «беличье колесо». Промывочная жидкость проходит по внутреннему каналу вала ротора. Внутренняя полость двигателя заполняется изоляционным трансформаторным маслом, давление которого поддерживается на 0,2—0,3 МПа выше давления промывочной жидкости. Это достигается с помощью пружинного компенсатора (лубрикатора), установленного в цилиндре компенсатора 6 в верхней части двигателя. Под действием пружины 5 поршень компенсатора 4 создает избы

точное давление масла в корпусе электробура. Система масло- защиты включает также верхний 8 и нижний 19 сальники, герметизирующие концы вала двигателя с помощью соприкасающихся по торцам колец.

|

|

|

Рис. 8.19. Конструкция электробура: / — контактный стержень; 2 — переводник; 3 — резиновая диафрагма компенсатора двигателя; 4 — поршень компенсатора; 5—пружина; 6 — цилиндр компенсатора; 7 — соединительный корпус двигателя; 8— верхний сальник двигателя; 9— верхний клапан двигателя; /0 —верхняя часть обмотки статора; II — вал двигателя; 12 — пакет маг — ннтопроводной стали статора; 13 — корпус статора из немагнитного материала; 14 — пакет немагнитопроводной стали; 15 — промежуточный подшипник двигателя; 16 — секция ротора двигателя; 17 — нижняя часть обмотки статора; 18 — нижний подшипник двигателя; 19 — нижинй сальник двигателя; 20 — клапан; 21 — ннжннй соединительный корпус; 22 — корпус шпинделя; 23 — втулка; 24 — зубчатая муфта; 25 — клапан; 26 — верхний радиальный подшипник; 27 — упорный подшипник; 28 — наружная обойма распределителя осевой нагрузки; 29 — внутренняя обойма; 30 — поршень компенсатора шпинделя; 31 — пружина; 32 — нижний радиальный подшипник; 33— пробка; 34 — сальник шпинделя; 35 — вал шпинделя: 36 — переводник на долото |

Шпиндель электробура, являющийся промежуточным звеном между двигателем и долотом, передает на долото осевую нагрузку, создаваемую частью веса бурильной колонны, и воспринимает реакцию забоя, передавая ее через корпус электро

бура на бурильные трубы. При этом ротор, не рассчитанный на восприятие осевой нагрузки, остается незагруженным. Шпиндель является маслонаполненным и состоит из корпуса 22, внутри которого расположены полый вал 35, осевая опора из трех упорных шарикоподшипников 27, радиальные подшипники

|

Рис. 8.20. Редуктор-вставка Р164 |

26 и 32, пружинный компенсатор с поршнем 30 и пружиной 31, сальником шпинделя 34. Валы двигателя и шпинделя соединяются посредством зубчатой муфты 24. С долотом вал соединяется с помощью переводника 36.

Безредукторные электробуры, двигатели которых имеют восемь полюсов, развивают частоту вращения около 700 об/мин, что неблагоприятно сказывается на стойкости опор шарошечных долот. Как показали исследования, наиболее полно удовлетворяет требованиям регулирования частоты вращения при неизменной мощности применение редукторной передачи. Усло

виям электробурения наиболее соответствует применение многорядных планетарных редукторов с внутренним зацеплением.

Двухрядный редуктор-вставка Р164 (рис. 8.20) состоит из двух цилиндрических корпусов 1 и 4, соединенных конической резьбой, внутри которых собраны редуктор и лубрикатор. Нагрузка между рядами распределяется поровну с помощью делителя момента типа конического дифференциала. Три сателлита 7 в каждом ряду вращаются на игольчатых подшипниках вокруг своих осей, закрепленных в водиле 6, и обкатываются по солнечной шестерне 8. Лубрикатор представляет собой емкость с резиновой диафрагмой трубчатой формы 9 и двумя сальниками. Один из них установлен между быстропроходным 10 и тихоходным (выходным) валом 2. Для закачки масла и удаления воздуха служат пробки 3 и обратный клапан 5. Валы редуктора соединяются с валами электродвигателя и шпинделя с помощью зубчатых муфт.

|

Таблица 8.7 Техническая характеристика электробуров

|

|

|

Питание электробура обеспечивается специальной системой токоподвода, состоящей из двухжильной кабельной линии, соединительных контактов и токоприемника. Кабельная линия состоит из секций, вмонтированных в бурильные трубы, при этом бурильная колонна, соединенная с «землей», служит третьим проводом. Кабельные секции соединяются с помощью контактных муфт и стержней, укрепленных внутри бурильных замков. Электроэнергия к кабелю подводится с помощью токоприемника, устанавливаемого между ведущей трубой и вертлюгом. Основной его деталью является полый вал, внутри которого вводится отрезок кабеля с контактной муфтой, а на поверхности монтируются контактные кольца. К двум кольцам присоединяются концы двух жил кабельного ввода, а третье кольцо зазем

Питание электробура обеспечивается специальной системой токоподвода, состоящей из двухжильной кабельной линии, соединительных контактов и токоприемника. Кабельная линия состоит из секций, вмонтированных в бурильные трубы, при этом бурильная колонна, соединенная с «землей», служит третьим проводом. Кабельные секции соединяются с помощью контактных муфт и стержней, укрепленных внутри бурильных замков. Электроэнергия к кабелю подводится с помощью токоприемника, устанавливаемого между ведущей трубой и вертлюгом. Основной его деталью является полый вал, внутри которого вводится отрезок кабеля с контактной муфтой, а на поверхности монтируются контактные кольца. К двум кольцам присоединяются концы двух жил кабельного ввода, а третье кольцо зазем

ляется на ствол токоприемника. В корпусе токоприемника смонтированы щетки, контактирующие с кольцами и обеспечивающие непрерывность электрической цепи даже при вращении бурильной колонны. Поверхностное оборудование для электробурения состоит из трансформатора, станции и пульта управления. Основные технические характеристики современных электробуров приведены в табл. 8.7.