Способи завантаження

Способи завантаження

За способом завантаження сировини біогазові пристрої діляться на:

— Пристрої порціонного завантаження, які повністю завантажуються сировиною, а потім спустошуються після певного часу переробки. Для такого типу завантаження підходять установки будь-якої конструкції і будь-якого типу сировини, але вони відрізняються нестабільним виробництвом біогазу.

— Пристрої безперервного завантаження, в які щоденно завантажують маленькі порції сировини. При завантаженні нової сировини, рівна порція переробленого шламу випускається. Сировина, що переробляється в таких пристроях, повинна мати рідкий стан і бути однорідною. Кількість газу, що виробляється значно перевищує обсяг біогазу, що виробляється на порційних установках. Практично всі установки у розвинених країна, які виготовляються в даний час, працюють, як установки безперервного завантаження.

3.1 Способи збору біогазу

Зовнішній вигляд біогазових установок залежить від обраного способу збору біогазу. Балонні установки (рисунок 3.1) являють собою термостійкий пластиковый або гумовий мішок (балон), в якому поєднані реактор і газгольдер. До пластика реактора кріпляться труби для завантаження і вивантаження сировини. За рахунок розтяжності мішка і додаткового вантажу, який лягає на мішок досягається тиск газу. Перевагами такої установки є легкість транспортування, низька вартість, проста конструкція, висока для пси — хофільного режиму температура бродіння, простий спосіб очищення реактора, завантаження і вивантаження сировини. Недоліки такої установки — короткий період експлуатації (від 2 до 5 років), ви-

сока сприйнятливість до зовнішніх впливів, мала можливість створення додаткових робочих місць [2, 3].

|

грунт

Різновидом балонних пристроїв є пристрої канального типу (рисунок 3.2), які зазвичай закриваються пластиком і зберігаються від прямого попадання сонячних променів.

|

1 — бетонна ємність; 2 — реактор; 3 — грунт Рисунок 3.2 — Пристрій канального типу |

Пристрої такого типу найчастіше використовують в розвинених країнах, особливо при переробці стічних вод. Пристрої з м’яким верхом можуть бути придатними до експлуатації тоді, коли температура навколишнього середовища досить висока і існує мала ймовірність пошкодження гумової оболонки реактора.

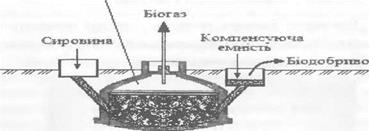

Обладнання з фіксованим куполом являють собою закритий, куполоподібний реактор і вивантажувальну ємність, відому як компенсуючу ємність. У верхній частині реактора — куполі, збирається газ. При завантеженні нової порції сировини, перероблена сировина виштовхується в компенсуючу ємність. Рівень переробленої сировини, в компенсуючій ємності, підвищується за рахунок збільшення тиску і азу.

Установки з фіксованим куполом, що виготовляються в Китаї (рисунок 3.3) є архетипом всіх подібних установок. Понад 12 мільйонів таких установок було побудовано і працює в Китаї [3].

|

JT азаг ель а. ер з фіксовані uvi куполом

Рисунок 3.3 — Установка з фіксованим куполом |

Використання газу в побутових приладах ускладнюється змінами газового тиску. Тому пальники і інші побутові прилади практично неможливо налаштувати для оптимальної роботи. При необхідності постійного тиску газу, рекомендується встановити регулятор тиску в реакторі або вибрати іншу конструкцію установки [2,

Реактори установок з фіксованим куполом зазвичай являють собою цегляні або бетонні ємності. Такі установки засипаються до самого верху землею, наповненою газом, для стримування внутрішнього тиску (до 0,15 кг/см2). За ради економії, мінімальний рекомендований розмір реактора становить 5 м2. Існують такі установки з об’ємами реакторів до 200 м2.

Верхня частина установки з фіксованим куполом, являє собою газгольдер (місце, де збирається газ), яка повинна бути герметична.

юо

Цегляна кладка і бетон негерметичні, тому ця частина установки повинна покриватися шаром речовини, яка не пропускає газ (латекс, синтетичні фарби). З метою зменшення ризику тріщин у газгольдері застосовують будівництво спеціального кільця в кладці реактора. Таке кільце являє собою гнучке зчеплення між верхньою (газонепроникною) і нижньою частиною (водонепроникною) напів — сферичної будови пристрою. Це кільце попереджує розповсюдження тріщин у верхню частину газгольдера, що з’являються через гідростатичний тиск в нижніх частинах реактора.

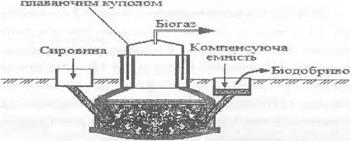

Пристрої з плаваючим куполом (рисунок 3.4) зазвичай складаються з рухомого газгольдера і підземного реактора. Газгольдер знаходиться або безпосередньо в сировині, або в спеціальній водяній кишені. Накопичений в газгольдері газ — піднімається або опускається, в залежності від тиску газу. Для того, щоб запобігти перекидання газгольдера його підтримують спеціальною рамкою. Якщо газгольдер знаходиться у спеціальній водяній кишені, він є захищений від перекидання.

|

1 — плаваючий купол; 2 — реактор; 3 — ємність для зберігання біомаси Рисунок 3.4 — Пристрій з плаваючим куполом у с. Садовом Литинсько- го району. Винницької області, Україна |

Прерогативою цього пристрою є нескладність щоденних операцій, елементарність визначення обсягу газу по висоті, на яку піднявся газгольдер. Тиск газу визначається за вагою газгольдера і є постійним. Будівництво пристрою з плаваючим куполом не викликає труднощів, і похибки, які можуть допускатися в конструкції зазвичай не створюють великих перешкод в отриманні газу. Недоліками такої конструкції є висока вартість сталевого реактору і висока здатність заліза до корозії — Тому, установки з плаваючим залізним куполом мають менший термін служби, ніж установки з фіксованим залізним верхом [З, 231-252].

В минулі часи, такі пристрої будувалися загалом, лише в Індії (рисунок 3.5). Вони складаються з циліндричного або куполоподібного цегельного або бетонного реактору і плаваючого газгольдера.

|

Газгсшзьдер з.

Рисунок 3.5 — Індійський тип спорудження з плаваючим куполом |

Газгольдер плаває в спеціальній водяній кишені або в сировині і має внутрішню або зовнішню раму, яка забезпечує стабільність і зберігає газгольдер у вертикальному положенні. При використанні газу газгольдер опускається, а при виробленні спливає вище. Пристрої такого типу використовують, в основному для переробки гною, органічних відходів і фекалій в режимі постійного, тобто щоденного завантаження. Найчастіше вони споруджуються на фермах середнього розміру від 5 до15 м2) або у великих агроіндустріальних комплексах — розмір реактору від 20 до 100 м2.