Підвищення теплоенергетичних показників біогазових установок при використанні утилізації тепла збродженого субстрату

Підвищення теплоенергетичних показників біогазових установок при використанні утилізації тепла збродженого субстрату

Застосування теплоутилізаторів є одним із шляхів енергозбереження і підвищення виходу товарного біогазу. Кількість завантажуваного субстрату і вивантажуваного залишку анаеробної ферментації приблизно однаково. У зв’язку з цим у теплоутилізаторі в ідеальному випадку можна забезпечити нагрів до середньої температури tcop

де Ц-температура вивантажується субстрату, °С; t2 — температура завантажувального субстрату, °С.

При цьому стаття витрати тепла на підігрів субстрату зменшується і в процентному відношенні може бути виражена через величину 9, визначається за виразом:

t -5

^cyti _ ^

де tq-e — температура субстрату, °С

При використанні теплоутилізаторів економія витрат тепла на підігрів субстрату може досягати 45 %. Враховуючи, що частка витрат тепла на підігрів субстрату в загальному тепловому балансі бі — огазової установки складає до 82 % (при обсязі біореактора більше

60 м3), загальне зниження споживання теплової енергії складе 37 %. Для умов Волгоградської області при використанні утилізаторів тепла збродженого осаду можна домогтися зниження витрат тепла на власні потреби установки до 22 % від загальної продуктивності БДУ. На роботу теплоутилизатора впливають такі чинники, які знижують його ефективність:

> режим роботи теплоутилизатора циклічний і діє лише в момент завантаження-вивантаження;

> конструкції теплообмінника між циклами остигають, у зв’язку з цим тепло від вивантажується субстрату витрачається також на нагрів конструкцій теплоутилизатора;

> неминучі втрати в навколишнє середовище, як в процесі завантаження, так і в процесі теплообміну між двома рідинами;

> необхідні додаткові витрати на перекачування і перемішування рідин.

Однак досягти скорочення витрат у межах 35…40 % від витрат тепла на підігрів субстрату цілком можливо, дотримуючись наступні умови:

— поверхню утилізатора необхідно покривати шаром ізоляції з коефіцієнтом термічного опору не менше 1 м град/Вт.

— при вологості субстрату 91…93 % лінійна швидкість його руху в теплоутилізатори повинна становити не менше 1 м/с [15].

Для теплоутилизатора циліндричної форми, виконаного зі сталі, (діаметр зовнішнього циліндра 0,7 м, внутрішнього 0,49 м, висота циліндрів 1,5 м, відносна поверхня, яка віддає тепло, 6,4 м2/м3) зроблений тепловий розрахунок, результатом якого було визначення часу контакту при найбільшій теплової ефективності. Час контакту свіжого для мезофільного режиму роботи біореактора і збродженого субстрату в теплоутилізаторі має становити 0,6 год. При цьому досягається зниження на 40 % витрат на нагрів субстрату

При зменшенні швидкості менше 0,5 м/с знижується коефіцієнт теплопередачі апарату і час контакту має становити 1 год, зниження витрат на нагрів субстрату в цьому випадку складе 35 %.

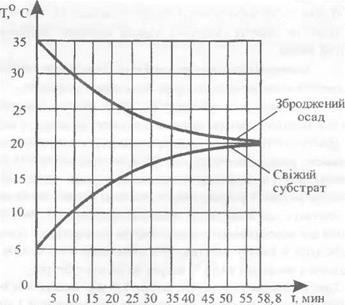

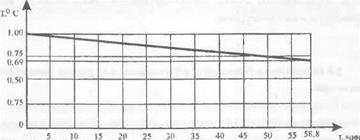

Графік зміни температури субстрату при утилізації тепла збродженого осаду для теплоутилизатора зазначених вище розмірів при швидкості руху рідин 1 м/с представлений на рис. 5.4 (а). Пов’язане з тепловими втратами в навколишнє середовище падіння температури субстрату представлено на рис. 5.5.

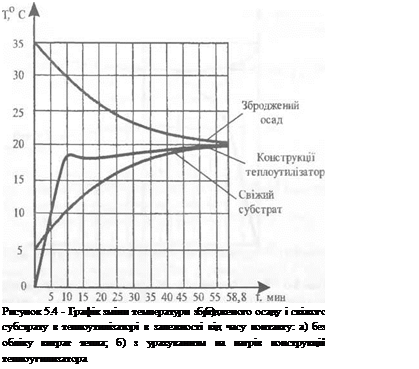

При періодичній роботі теплоугилизатора (два рази на добу) його конструкції за час простою остигають до температури 0 °С (для розрахункової температури мінус 25 °С). У цьому випадку теплота вивантажується осаду передається конструкціям теилоутили — затора, а максимальна температура, яку може досягти нагрівається субстрат, складе 17,1 °С. Сумарний графік зміни температур при роботі теплоугилизатора з урахуванням витрат тепла на нагрів його конструкцій представлений на рис. 5.4 (б).

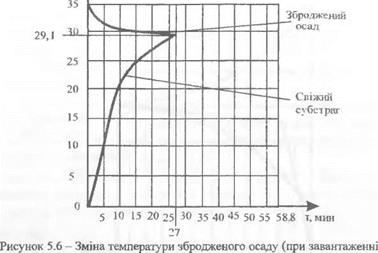

Якіло спочатку робити завантаження збродженого осаду’, то вирівнювання температур відбудеться через 27 хв., а температура осаду впаде до 29 °С (рис. 5.6).

|

|

а)

|

|

|

|

T.’t A

в теплообмінник завантаження свіжого субстрату) у зв’язку з нагріванням конструкцій теплоутилизатора |

Заощадити до 40 % теплової енергії, спрямованої на підігрів свіжого субстрату, і знизити витрати тепла на власні потреби біога — зової установки з 35 до 22 % дозволяє застосування як утилізаторів тепла збродженого осаду теплообмінників циліндричної форми з перемішуючим пристроєм.