Газопарові установ ки

Газопарові установ ки

Термодинамічний аналіз традиційних циклів ГТУ і ПТУ показує, що у процесі їх реалізації мають місце великі втрати работоздатності (ексер — гії). У ПТУ основні втрати виникають у процесі підведення теплоти до робочого тіла, а в ГТУ — у процесі відведення теплоти від робочого тіла до холодного джер ела.

Прагнення поєднати переваги і зменшити недоліки традиційних циклів ГТУ і ПТУ зумовило створення бінарних парогазових установок (БПГУ) (див. розд. 4.2.4, рис. 4.24), подальший розвиток яких гальмується рядом властивих їм недоліків. Загальним недоліком усіх БПГУ є ускладнення теплової схеми ТЕС, що збільшує капітальні витрати на бу — дівництво станції та експлуатаційні витрати і знижує надійність роботи устаткування.

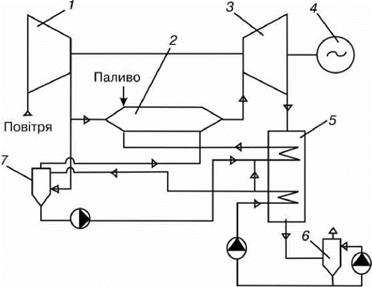

Щодо цього перспективними є ГПУ, у яких замість газової та парової турбіни застосовують одну турбіну, що працює на суміші продуктів згорання і пари. Спрощену схему такої ГПУ показано на рис. 8.6.

Установки такого типу називають STIG (Steam Intention Gas Turbine) і ще контактними ПГУ. Під час реалізації циклу STIG пара генерується в теп — лоутилізаційному контурі і далі змішується з продуктами згорання, після чого газопарове робоче тіло надходить до турбіни. При цьому зменшу — ються суттєві обмеження в Рис. 8.6. Схема ГПУ, що працює за циклом

БПГУ щодо відносної кілько — STIG: 1 — к°мпрес°р; 2 — камера зг°рання;

БПГУ щодо відносної кілько — STIG: 1 — к°мпрес°р; 2 — камера зг°рання;

сті водяної пари та підвищен — 3 — газопароватурбіна; 4 — електрогенератор;

5 — парогенерувальний контур

ня рівня її температури, недосяжного у традиційних ПГУ та ПТУ. Робочим тілом у компресорі є повітря, а у турбіні — суміш продуктів згорання і пари.

|

|

|

Висока ефективність циклу STIG зумовлена двома обставинами: використанням теплоти газів після турбіни (у теплоутилізаційному контурі) з метою генерування перегрітої пари і підвищенням коефіцієнта корисної роботи, що визначають зі співвідношення

де ін — робота нагнітача (компресора і насоса); 4 — корисна робота турбіни.

Для ГТУ, що працює за циклом Брайтона (див. рис. 4.22), робота компресора становить 60-70 % від корисної роботи газової турбіни. Водночас робота живильного насоса в циклі ПТУ — усього декілька відсотків від корисної роботи парової турбіни. У результаті дії зазначених факторів значно підвищується ККД циклу STIG порівняно з традиційним циклом Брайтона (за однакових початкових параметрів) та збільшується питома потужність.

Свого часу фірма General Electric освоїла випуск ГТУ за циклом STIG, ККД яких досягав 43 %, тобто відповідав рівневі економічності ПТУ, що працюють із закритичними параметрами пари.

Подальше підвищення ККД циклу STIG гальмується такими обставинами : потрібна хімічна очистка води, що збільшує експлуатаційні витрати ; температура димових газів після теплоутилізаційного контуру циклу STIG ще досить висока і становить 150…160 °С.

Зменшення (або повне усунення) витрат на хімводоочистку з одночасним зниженням температури димових газів стає можливим за раху — нок використання неізотермічного процесу конденсації у конденсаторі контактного типу.

Зменшення коефіцієнта надлишку повітря в камері згорання аж до використання «стехіометричного» горіння (у результаті чого підвищується паромісткість суміші в контактному конденсаторі) в сукупності зі зниженням температури димових газів до 80…86 °С уможливлює практично повну конденсацію водяної пари, зокрема хімічної вологи палива.

Істотним моментом підвищення ефективності циклу STIG є використання додаткового ступеня випаровування у вигляді неізотермічного апа — р ата контактного типу.

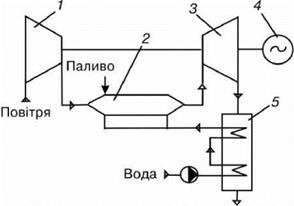

Одну з можливих схем реалізації циклу ГПУ з неізотермічними процесами випаровування та конденсації показано на рис. 8.7.

|

Рис. 8.7. Схема ГПУ, що працює за циклом « Водолій»: 1 — компресор; 2 — камера зго — рання; 3 — газопарова турбіна; 4 — електрогенератор; 5 — парогенерувальний контур; 6 — контактний конденсатор; 7 — контактний випарник |

У зв’язку з генеруванням надлишкового конденсату в хвостовій частині теплоутилізаційного контуру установки такого типу одержали назву «Водолій». Використання циклів «Водолій» (рис. 8.7) в енергетичних установках дозволяє:

— довести ККД ТЕС до 48-49 %, а в перспективі — до 60 %;

— під час роботи на газоподібному і рідкому паливі поєднати газопарову технологію виробництва енергії з «мокрою» технологією зниження емісії токсичних оксидів азоту до рівня 40 мг/м (з концентрацією кисню в продуктах згорання 15 %);

— забезпечити власні потреби в прісній воді та її постачання стороннім споживачам;

— розчинити частину СО2, що міститься в димових газах під час конденсації водяної пари, і помітно зменшити викиди СО2 в атмосферу порівняно з установками інших типів;

— поєднати газопарову технологію з внутрішньоцикловою технологією газифікації твердого палива;

— за потреби здійснити комбіноване виробництво теплової і електричної енергії;

— зменшити локальне теплове забруднення навколишнього середовища.