Температурный режим работающего долота

Температурный режим работающего долота

|

(V,24> |

Одна из первых попыток изучения температурного режима работы долот была сделана С. М. Кулиевым, Г. Г. Габузовым, Б. И. Есьманом и А. Г. Мдивани. Было рассмотрено уравнение теплового баланса при работе лопастного долота на забое:

Qr — Qn Н — Qjk "Ь Qn>

где Qт, Qп, Qx, Qx — тепло, выделяющееся в результате преодоления сил трения; нагрева призабойной зоны; бурового раствора; самого долота соответственно.

Наблюдениями установлено, что через сравнительно небольшой промежуток времени после начала бурения температура в> скважине практически стабилизируется. Поэтому можно принять, что максимальная температура нагрева долота не является функцией времени, а лопасть долота следует рассматривать как плоскую стенку толщиной 26, единица объема которой dv в единицу времени йх выделяет постоянное количество тепла qv. Тогда, полагая, что тепло Qn, которое идет на нагрев призабойной зоны, полностью отбирается циркулирующим буровым раствором, выражение (V.24) можно упростить и записать его в виде

|

(V.25J |

dQT — d-f — <iQ;K i

Решение уравнения (V.25) приводит к выражению, определяющему распределение температуры по толщине стенки с внутренним источником тепла:

|

|

(V.26)

где 4н — забойная температура при установившемся тепловом режиме; К — опытный коэффициент; X— теплопроводность материала долота; а— коэффициент теплоотдачи от лопасти к буровому раствору; х — текущая координата.

|

(V.27) |

Температура на поверхности лопасти /л определится при подстановке в уравнение (V.26) х=б:

*■» ~ *зн + Kqv a *

Из рассмотрения полученных зависимостей следует, что температура нагрева долота повышается с увеличением температуры циркулирующей жидкости, интенсивности трения qv, толщины лопасти и с уменьшением теплопроводности металла и интенсивно-.

сти, затрачиваемой на преодоление сил трения при разрушении данной породы, и зависит от осевой нагрузки на долото, частоты •его вращения, коэффициента трения, физико-механических свойств породы и материала долота, характера разрушения породы (объемное, усталостное, истиранием), шероховатости контактных поверхностей, диаметра долота.

Такое большое число’ факторов, от которых зависит температура нагрева долота, приводит к тому, что найти аналитическую зависимость для этого случая очень сложно. Поэтому было решено определить температуру работающего долота в реальных условиях екважины с помощью термокрасок, которые определенным образом наносились в специально разработанные термоиндикаторы с капсулами. Так,, в лопасти каждого из трех долот диаметром 267 мм было вмонтировано 48 капсул с набором термокрасок, резко меняющих свой цвет при температуре окружающей среды от ■45 до 610 °С. Расположение капсул позволяло определять температуру как по длине лопасти, так и на различных расстояниях от оси долота.

Эксперименты с лопастными долотами проводили при бурении турбобурами при осевой нагрузке 75—90 кН и подаче, насосов 40 л/с. Плотность раствора колебалась в пределах 1,27—1,33 г/см3, вязкость 40—60 с, время механического бурения каждым долотом — составляло 120 мин. Данные о работе опытных долот показали, что вблизи оси долота температуры относительно низкие (не более 45 °С), немного отличающиеся от забойной температуры бурового раствора. Это, по-видимому, объясняется близостью этих участков к отверстиям долота, где вследствие высокой скорости истечения циркулирующей жидкости создается достаточно охлажденная зона.

Примерно в таких же температурных условиях находятся участки лопасти, удаленные от забоя более чем на 60 мм; температура нагрева этих участков также не превышает 45 °С, что, по-видимому, объясняется их нахождением в зоне повышенной турбули — зации. ’

Наименьшее расстояние от точки с зафиксированной температурой до кромки долота равнялось 25 мм. Здесь температура дос — 4 тигала 120—180 °С. Таким образом было реально доказано, что по мере приближения к контактным поверхностям температура лопасти резко возрастает. Опираясь на исследования JI. А. Алексеева и М. Я. Берковича, И. Ф. Пономарева, О. В. Иванова и А. Н. Ягодина, Е. М. Кузмака и др., приняли, что температура нагрева непосредственно на контактных поверхностях долота равна 800 °С, а на расстоянии 3 мм — 500 °С.

Интервал изменения температур и характер распределения их по лопасти для всех долот мало отличаются друг от друга. Это подтверждает сделанное предположение, что при данных конкретных условиях бурения в призабойной зоне наступает стационарный тепловой режим и максимальная температура нагрева не является функцией времени. В наиболее тяжелых температурных

условиях находится нижняя часть лопасти шириной 10—12 мм, условно названная критической зоной.

Находясь в непосредственном контакте с породой, эта зона плохб" омывается циркулирующим раствором, поэтому коэффициент теплоотдачи а на этом участке имеет наименьшее значение. Значение а будет тем меньше, чем хуже очистка забоя. Отсюда следует, что, несмотря на охлаждающее влияние бурового. раствора, на рабочих кромках лопасти долота температура наибольшая и она может достичь значений, при которых твердость и прочностные свойства стали будут снижаться, вызывая тем самым понижение износостойкости и работоспособности долота.

При определении температуры нагрева шарошечных долот описанные выше термоиндикаторы были установлены в четырех долотах типа Б11С. Термоиндикаторы вставляли в 12 больших и 9 малых роликов, для чего в теле каждого из них до закалки высверливали специальное отверстие. На каждую шарошку приходилось по одному-два экспериментальных ролика. Во избежание ошибок при определении температуры нагрева роликов с помощью термокрасок вначале была установлена температура нагрева элементов опоры в процессе сборки долота при сварочных работах и были приняты все меры к тому, чтобы предохранить термоиндикаторы от влияния сварки.

Шарошечными долотами бурили в двух скважинах с использованием турбобуров. Всего было испытано четыре долота, причем время механического бурения составляло от 3 до 4 ч при нагрузках на долото от 60 до 140 кН. Показатели бурового раствора: расход 26—38 л/с; плотность 1,32—1,35 г/см3; вязкость по СПВ-5 60— 80 с; температура на устье 4^—44 °С. . .

После отработки экспериментальных долот опоры их шарошек, разобрали и ролики с термоиндикаторами извлекли для исследования. Результаты расшифровки термоиндикаторов показали, что температура нагрева больших роликов достигла 310—400 °С, а малых роликов 300—360°С. Высокая температура нагрева больг ших роликов по сравнению с малыми может быть объяснена тем, что они подвергаются относительно большей контактной нагрузке. Аналогичный характер нагрева имеют и беговые дорожки шарошки.

Совершенно иная картина наблюдается при нагреве беговых дорожек цапф. Будучи неподвижными, они контактируют с элементами тел качения постоянно по нижнему нагруженному участку, составляющему 1/3—1/4 беговых дорожек. Этот участок подвергается значительным контактным нагрузкам и тепловым — воздействиям, вследствие чего износ происходит в основном только по этому участку и здесь наблюдаются явления выкрашивания и тре — щинообразования.

Тепловой износ зубьев шарошечных долот рассматривали JI. А. Алексеев, М. Я. Беркович, М. Р. Мавлютов. Согласно их представлениям следует различать действие тепла трения при абразивном износе и при тепловом. Тогда как в первом случае это

действие всего лишь сопутствующий, а не определяющий процесс, то во втором случае это уже определяющий фактор, изменение которого может повлиять и на вид износа. Тепловые процессы в слабой степени проявляются при ударах и в сильной степени при трении, причем тепловой износ возникает при больших скоростях скольжения и больших удельных нагрузках. Поэтому следует считать, что тепловой износ зубьев долот возникает главным образом при внедрении зуба в разрушаемую породу и при проскальзывании его относительно забоя.

При этом в поверхностных слоях металла возникают интенсивные пластические деформации сжатия и сдвига, которые приводят к термически разупрочненному состоянию зуба и его тепловому износу. Для теплового износа зуба характерны трещинооб — разования, выкрашивание стали зуба и зерен твердого сплава.

В стендовых и производственных условиях были выполнены исследования при бурении с продувкой воздухом, которые подтвердили возможность возникновения в шарошечном долоте при определенных условиях такого теплового режима, при котором появляется повышенный износ его рабочих элементов. При этом, поскольку в шарошечных долотах обычной конструкции подшипники непосредственно не охлаждаются, то выделяющееся в них тепло отводится только через шарошки и цапфы. К шарошкам, кроме того, поступает еще тепло и от работающих зубьев, а тепло ■от цапф за счет теплопроводности передается в лапы долота.

От внешних же поверхностей шарошек и лап тепло отводится посредством теплообмена с окружающей средой, т. е. за счет охлаждающего влияния промывочного агента.

По мнению Б. Б. Кудряшова, О. В. Зоре, Б. С. Филатова и А. С. Бронзова, цапфы опор шарошек являются теми элементами, температура которых определенным образом может характеризовать тепловой режим долота в целом. Именно поэтому они аналитическим путем ищут расчетную зависимость для определения температуры в цапфе долота 1Ц, которая для условий продувки сухим воздухом выглядит следующим образом:

|

|

(V.28)

где Л — коэффициент теплопроводности материала лапы; h — средняя толщина лапы; fu—площадь сечения основания цапфы; <а — коэффициент теплоотдачи в призабойной зоне скважины; fл— площадь охлаждаемой наружной поверхности лапы; k ■— коэффициент, учитывающий потери мощности на трение в опорах; z — число шарошек (цапф); N—потребляемая долотом мощность. Параметры охлаждающей среды: G — расход; ср — удельная весовая теплоемкость; to — начальная температура (над долотом).

Однако использование формулы (V.28) серьезно затрудняется тем, что для определения входящей в нее величины а необходимо иметь специальные критериальные зависимости, которые могут (быть получены только экспериментальным путем.

Нельзя не отметить, что, по данным специально проведенных этими авторами экспериментов, температура в цапфах долот 112ТСКБ с продувкой опоры через лапу оказалась более чем на. порядок ниже, чем в долотах 1В11Т обычной конструкции.

Б. Б. Кудряшов и Н. Д. Михайлова вывели формулу, позволяющую определить температуру торца tr коронки, развивающуюся от работающих твердосплавных резцов либо от алмазов ил» дробин. Формула эта имеет вид

|

t* = |

|

+ |

|

(V.29)> |

|

2Gc„ |

|

п]/ГХ1 (aiDi + сc2D2) (D — £>f) |

|

2q |

|

где q — количество тепла, выделяющегося в единицу времени при разрушении забоя; D, Ъ2 ~ |

|

t,°C |

|

800 |

|

460 |

|

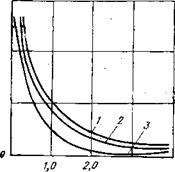

Рис. 18. График изменения температуры рабочей части долота с увеличением расстояния от поверхности трения по данным: 1 — электромоделирования; 2 — расчетов по формулам; 3— экспериментов |

|

|

наружный и внутренний диаметры короночного кольца; аь аг — коэффициенты теплоотдачи соответственно в зазорах между коронкой и стенками скважины, между коронкой и керном. _

Как показали выполненные ими же опыты, температура на торце коронки при продувке воздухом достигает 450—500 °С, что близко совпадает с расчетами по формуле (V.29). Вместе с тем было выяснено, что характер охлаждения коронки в значительной мере зависит от 3.0 z, мм свойств промывочного агента; в частности, было установлено, что эффективному охлаждению способствуют высокая теплоемкость и низкая вязкость.

Строгое аналитическое решение задачи о температуре режущей, кромки коронки было дано

А. Н. Щербанем и В. П. Черняком [-69] и затем ими же было проверено на экспериментальном стенде Института сверхтвердых материалов АН УССР, который позволял имитировать условия забоя бурящейся скважины. Кроме того, решение этой задачи дублировалось при помощи электромоделирования.

Результаты, полученные этими тремя способами, показаны на рис. 18, из которого видно, что они весьма мало отличаются друг от друга. Вместе с тем данные опытов выявили, что температура в работающей коронке достигает постоянной величины через 15’—• 20 с после начала эксперимента, что позволяет считать процесс теплообмена при работающей коронке практически стационарным. При этом максимальная температура, равная приблизительно 1000°С, развивается в месте контакта долота с породой, что хорошо согласуется с данными других исследований.

По оценке А. М. Абдулзаде и И. К. Аббасова, при таких высокооборотных способах бурения, как турбинное или электробурение, температура на контактной поверхности секторов алмазного долота с породой может достичь 450—700°С. В условиях столь высоких температурных напряжений материал секторов долота теряет свои прочностные свойства и подвергается пластическому износу.

Г. Г. Габузов [11] теоретическим путем нашел выражения для вычисления тепловой мощности Q, развиваемой на забое алмазным Qj и трехлопастным Q2 долотами:

Qi = 0, бцРЯд/i; Qg = 0,45рРРдя,

где р, — коэффициент трения; Р — осевая нагрузка; — радиус долота; п — частота вращения долота. .

Исходя из физического уравнения в виде

Т’к = f(Q> а» s, Тж).

и используя я-теорему, P. X. Санников и М. Р. Мавлютов нашли •следующие два критерия:

Тка5 ., Тж aS.

= idem; ———— idem,

Q Q

где Q —т интенсивность тепла трения; a — коэффициент теплоотдачи; 5 — поверхность теплоизлучения; Тж — температура охлаждающей среды.

Исследованиями в УФНИ [2] было установлено, что в процессе работы долота любого типа на его контактной поверхности образуется область с повышенной температурой, где наблюдается также повышенный износ вооружения. На этом основании сделан вывод, что для достижения равномерного износа вооружения нет обходимо обеспечить равномерную не энергетическую, а теплоэнергетическую загрузку с учетом ряда таких факторо^, как переменная энергоемкость разрушения горной породы, схема охлаждения, форма корпуса долота и т. д.

Все изложенное выше позволяет заключить, что температура на рабочих элементах долота любого типоразмера достигает таких значений, которые должны учитывать при. выборе материала и конструкции породоразрушающего инструмента, но, имея локальный характер, в общем балансе теплового режима циркуляционной системы они могут не приниматься во внимание.