Festbettvergaser

Festbettvergaser

Im Festbettvergaser wird der zu vergasende Brennstoff in einer Schuttschicht, die sich vom Eintragsort uber verschiedene Zonen der Schuttung bis zum Ascheaus — trag hin bewegt, dem Vergasungsmittel ausgesetzt /11-129/. Dabei werden die Reaktoren in der Regel von oben mit einem stuckigem biogenen Festbrennstoff beschickt. Das Rohstoffbett sinkt infolge der Schwerkraft und der kontinuierlichen Materialzersetzung langsam nach unten ab. Das Vergasungsmittel wird in einem vom Vergasertyp abhangigen Bereich mit dem Brennstoff zur Reaktion gebracht und mit dem entstehenden Gas durch das Festbett geleitet. Deshalb laufen in Fest — bettvergasern die verschiedenen Teilprozesse, durch welche die Vergasung ge — kennzeichnet ist (d. h. Aufheizung und Trocknung, pyrolytische Zersetzung, Oxidation, Reduktion; Kapitel 9.2), weitgehend raumlich getrennt ab.

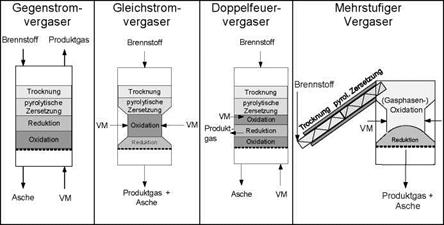

In Relation zum sich nach unten bewegenden Brennstoff kann das Vergasungs — mittel im Gleich- oder Gegenstrom (d. h. Gleich — oder Gegenstromvergaser) ge — fuhrt werden. Der Versuch, die Vorteile des Gleichstrom — mit denen des Gegen — stromvergasers zu vereinen, fuhrte zur Entwicklung des sogenannten Doppelfeuer — vergasers. Zusatzlich gibt es eine Reihe von Entwicklungen, bei denen die Phase der pyrolytischen Zersetzung von der der Vergasung der Holzkohle apparativ ge- trennt wird; dies fuhrt zu den sogenannten zwei — oder dreistufigen Biomasseverga — sern (Abb. 11.4).

Nachfolgend werden die verschiedenen Bauformen, die am Markt verfugbar sind, naher diskutiert.

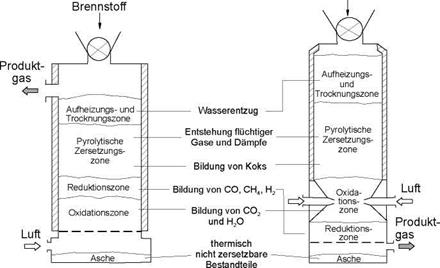

Gegenstromvergaser. Beim Gegenstromvergaser handelt es sich meist um einen schachtformigen Reaktor, bei dem der Brennstoff von oben und das Vergasungs — medium von unten zugefuhrt werden; deshalb findet sich auch die Bezeichnung aufsteigende Vergasung (updraft gasification). Durch die entgegen gesetzte Bewe — gungsrichtung von Brennstoff- und Gasstrom bilden sich innerhalb des Reaktors klar abgegrenzte Reaktionszonen aus, in denen primar die jeweiligen Teilprozesse ablaufen (Abb. 11.5).

|

Abb. 11.4 Grundformen von Festbettvergaser (VM Vergasungsmittel) /11-161/ |

Funktionsweise. In der Oxidationszone, die sich am unteren Ende des Reaktors dort ausbildet, wo das Vergasungsmittel (meist Luff) eingeblasen wird, finden die Oxidationsreaktionen statt. Sie liefern die notwendige Warme fur die Vergasung der Biomasse. Dabei konnen so hohe Temperaturen entstehen, dass sich die ther- misch nicht zersetzbaren Aschekomponenten verflussigen und als Schlacke ab- gezogen werden konnen bzw. zur Verschlackung fuhren kann.

|

Brennstoff

Abb. 11.5 Vergasung biogener Festbrennstoffe in einem Gegenstromvergaser (links) und einem Gleichstromvergaser (rechts) |

Durch die aufsteigende Gasfuhrung ubertragt das erhitzte Gas einen Teil seiner Warmeenergie in die daruber befindlichen Zonen und damit an den von oben ein- gebrachten Brennstoff. Von der Oxidationszone kommend tritt damit das Produkt- gas in die Reduktionszone ein. Dort wird das bei der Oxidation entstandene Koh- lenstoffdioxid (CO2) teilweise zu Kohlenstoffmonoxid (CO) und ggf. vorhandener Wasserdampf (H2O) z. T. zu Wasserstoff (H2) und Kohlenstoffmonoxid (CO) reduziert; der entstehende Wasserstoff kann anschlieBend mit ggf. noch vorhande — nem festem Kohlenstoff weiter in Methan umgewandelt werden.

Auf seinem weiteren Weg durch den Reaktor bis zum Gasauslass am oberen Ende des Vergasers passiert das Gas zunehmend kalter werdende Reaktorzonen. Es wandert dabei zunachst durch die Zone der pyrolytischen Zersetzung (teilweise auch als Verkohlungs — oder Schwelzone bezeichnet); hier findet die thermo — chemische Aufspaltung des Biobrennstoffes unter Einwirkung der im Gas befindli — chen Warmeenergie statt. SchlieBlich durchstromt das Produktgas die Aufhei — zungs- und Trocknungszone. Folglich sinkt die Gastemperatur mit zunehmender Entfernung von der Oxidationszone. Das Gas verlasst den Vergaser schlieBlich mit relativ niedrigen Temperaturen (100 bis 200 °C).

Der Vorteil des Gegenstromvergasers liegt in seinem vergleichsweise hohen Vergasungswirkungsgrad, der sich aus den niedrigen Austrittstemperaturen des Produktgases ergibt. Durch das geringe Temperaturniveau am Gasaustritt aus dem Reaktor sind auBerdem die Alkalimetallgehalte im Produktgas sehr gering. Zudem ist der Partikelgehalt im Gas deutlich geringer als z. B. beim Gleichstromvergaser oder gar beim Wirbelschichtvergaser, da mit dem Rohgasstrom keine Asche oder Flugkoks aus dem Reaktor ausgetragen wird.

Gegenstromvergaser haben auBerdem den Vorteil, dass sie keine besonderen Anforderungen an die Brennstoffaufbereitung stellen. Grundsatzlich kann ein brei — tes Spektrum unterschiedlichster fester Biomassen in sehr verschiedenartigen Teil- chengroBen (ca. 20 bis 200 mm) eingesetzt werden. Auch konnen organische Stof- fe mit hohen Wassergehalten (bis 60 %) genutzt werden, da das enthaltene Wasser zusammen mit dem Produktgas den Vergaser verlasst, ohne die darunter liegenden Reaktionszonen zu durchstromen.

Der Nachteil dieser Prozessfuhrung ist, dass fluchtige Bestandteile, die in der Zone der pyrolytischen Zersetzung entstehen, nicht durch die heiBe Reduktionszo — ne geleitet, sondern vom aufsteigenden Gasstrom mitgerissen werden. Deshalb enthalt das Rohgas aus Gegenstromvergasern beachtliche Mengen an unerwunsch — ten, kondensierbaren Bestandteilen (z. B. Teerverbindungen); dies erfordert appa — ratetechnisch entsprechend aufwandige und/oder energetisch ungunstige Verfahren zum Entfernen dieser kondensierbaren organischen Verbindungen aus den Pro — duktgas. AuBerdem enthalt das Gas einen — im Vergleich zu dem aus Gleichstrom — vergasern stammenden Produktgas — relativ hohen Gehalt an Wasserdampf, der zusatzlich vom Wassergehalt im Brennstoff beeinflusst wird.

Stand der Technik. Der Gegenstromvergaser kann aufgrund seines Konstruktions — prinzips typischerweise fur Anlagen zwischen 100 kW und 10 MW Brennstoff — warmeleistung verwendet werden. Fur Anwendungen zur ausschlieBlichen War — meerzeugung (z. B. zur Bereitstellung von Warme fur Nah — und Fernwarmesyste — me) hat dieser Vergasertyp bereits in den achtziger Jahren des vorigen Jahrhun — derts in einigen skandinavischen Landern die kommerzielle Reife erreicht.

Grundsatzlich eignet sich der Gegenstromreaktor fur eine sehr stabile Gaser — zeugung aus einem breiten — und damit kostengunstigen — Brennstoffspektrum. Von Nachteil sind die verfahrensbedingt hohen Teergehalte im Produktgas. Sie mussen mithilfe eines hohen technischen Aufwandes mithilfe entsprechender Gas — reinigungssysteme (aufgrund der hohen Anforderungen der heute verfugbaren Konversionsanlagen wie Motor oder Turbine an die Gasreinheit) reduziert werden. Zusatzlich mussen die dabei anfallenden Abfalle (z. B. Teer-Wasser-Gemische) aufbereitet werden.

Gleichstromvergaser. Beim Gleichstromvergaser bewegen sich der Brennstoff — strom und das Vergasungsmittel in gleicher Richtung (damit wird hier das Verga — sungsmittel im Vergleich zum Gegenstromvergaser genau in die entgegen gesetzte Richtung gefuhrt; vgl. Abb. 11.5); deshalb wird diese Art der Vergasung auch als absteigende Vergasung (downdraft gasification) bezeichnet.

Funktionsweise. Beim "klassischen" Gleichstromvergaser gelangt der zunachst unter weitgehendem Luftabschluss im oberen Reaktorbereich getrocknete und in weiterer Folge pyrolytisch zersetzte biogene Festbrennstoff in die sehr heiBe Oxi- dationszone, aus der dann Koks und Asche nach unten in die Reduktionszone eintreten (vgl. Abb. 11.5). Die hauptsachlich in der Pyrolysezone infolge der pyro — lytischen Zersetzung entstehenden Gase werden in der Oxidationszone ebenfalls stark auf deutlich uber 1 000 °C erhitzt. Dabei soll ein weitgehendes Aufbrechen der entstandenen langkettigen organischen Verbindungen in kurzkettige Verbindungen und damit eine Umwandlung teerreicher in teerarme gasformige Be — standteile erfolgen. Sie konnen in der anschlieBenden Reduktionszone mit dem Koks unter weiterer Gasbildung reagieren (d. h. Reduktion von CO2 zu CO). Das Rohgas entstromt danach im unteren Reaktorbereich der Schuttung.

Von Vorteil bei dieser Prozessfuhrung ist damit, dass die Rohgase vergleichs — weise wenig Teerprodukte und andere hoch siedende bzw. langkettige Kohlenwas- serstoff-Verbindungen enthalten. Folglich kann mit solchen Vergasern vom Grundsatz her ein Rohgas erzeugt werden, das ohne allzu aufwandige Gasreini- gungstechnik fur Gasnutzungen unterschiedlichster Art (z. B. Motor, Turbine, Kraftstoffsynthese) herangezogen werden kann bzw. ohne den Anfall umweltbelas- tender Abfalle auskommt.

Nachteilig ist, dass der hohe Warmegehalt des aus der Reduktionszone austre — tenden Produktgases (600 bis 800 °C) nur teilweise mit Hilfe von Warmeubertra — gern fur die Gaserzeugung genutzt werden kann (z. B. zur Vorwarmung des Ver- gasungsmittels auf ca. 300 bis 400 °C); dies reduziert aufgrund der dadurch be- dingten Warmeverluste den Konversionswirkungsgrad und damit den Wirkungs — grad des Gesamtprozesses. AuBerdem stellt der Gleichstromvergaser relativ hohe Anforderungen an die Stuckigkeit (z. B. 3 cm x 3 cm x 5 cm) und den Wasserge — halt (< 20 %) des biogenen Festbrennstoffs. Diese hohen Anforderungen an die Brennstoffeigenschaften sind begrundet durch die benotigte gleichmaBige Tempe- raturverteilung, die innerhalb der einzelnen sich im Reaktor ausbildenden Zonen gefordert ist, um eine gute Gasqualitat zu erzielen; "kalte" Zonen, durch welche die in der Pyrolysezone entstandenen langkettigen Kohlenwasserstoff-Verbin — dungen ungespalten hindurchstromen konnen, mussen sicher vermieden werden. AuBerdem muss sichergestellt werden, dass sich bei allen Betriebszustanden eine gut gasdurchlassige Koksschicht einstellt, damit dieses Vergasungsprinzip funkti — onssicher betrieben werden kann. Feinkornige Materialkomponenten bzw. feine Brennstoffbestandteile konnen dagegen nicht verwendet werden, da sie durch den Reaktor durchfallen und zu einer Verstopfung des Brennstoffbetts fuhren konnen.

Ein weiterer Nachteil des Gleichstromvergasers ist die vergleichsweise groBe Gefahr der Schlackenbildung aufgrund der hohen Temperaturen in der Oxidations — zone. Dieses Verschlackungsrisiko ist besonders groB bei der Vergasung von Bio — massearten mit hohen Alkaligehalten und den damit verbundenen niedrigen Asche — erweichungstemperaturen (Kapitel 9.1). Gleichstromvergaser stellen deshalb hohe Anforderungen an die Temperaturbestandigkeit der eingesetzten Materialien. Au — Berdem darf nur Biomasse mit einem relativ niedrigen Wassergehalt verwendet werden, da der in der Trocknungszone gebildete Wasserdampf den Warmehaushalt der anschlieBenden Vergasung beeintrachtigt.

Stand der Technik. Die thermischen Anlagenleistungen konventioneller Gleichstromvergaser sind wegen der Gefahr der Brucken — und Kanalbildung im Glutbett (d. h. der Ausbildung "kalter" Zonen) sowie der unzureichenden Verteilung der Vergasungsluft im Brennstoffschacht nach oben begrenzt. Dabei muss im Glutbett (d. h. in der Oxidations — und Reduktionszone) uber den gesamten Vergaserquer- schnitt eine genugend hohe Temperatur sichergestellt werden, damit ein teerarmes Gas erzeugt wird. Je groBer die Vergaserleistung und damit der Querschnitt des Reaktors wird, desto hoher wird die Wahrscheinlichkeit, dass Zonen mit fur eine Teerzerstorung zu niedrigen Temperaturen (d. h. "kalte" Zonen) entstehen und desto mehr nimmt der Gehalt an — unerwunschten — kondensierbaren organischen Bestandteilen im Produktgas zu. Ahnliches gilt auch bei Teillastbetrieb.

Gleichstromvergaser sind damit nur im Bereich thermischer Leistungen von un — ter etwa 2 MW zur Vergasung von trockenem, stuckigem Holz mit einem geringen Feinanteil im konstanten Volllastbetrieb geeignet. Aufgrund des bauartbedingt niedrigen Teer- und auch Partikelgehaltes im erzeugten Produktgas liegen die Einsatzchancen des Gleichstromvergasers vor allem im Bereich der Kraft-Warme — Kopplung fur kleine Leistungen.

In den achtziger Jahren des vorigen Jahrhunderts wurden eine Reihe derartiger Vergaser von europaischen Herstellern fur den Einsatz in Entwicklungslandern realisiert. Der Betrieb war aber in den allermeisten Fallen aus technischer, okono — mischer und teilweise auch aus okologischer Sicht nicht zufriedenstellend. Obwohl in den letzten Jahren insbesondere in Europa weitere Entwicklungsanstrengungen unternommen wurden, ist der kommerzielle Durchbruch und damit eine breite Markteinfuhrung von Gleichstromvergasern bis heute noch nicht gelungen.

Doppelfeuervergaser. Neben den Gleich — und Gegenstromvergasern gibt es eine Vielzahl von Ausfuhrungsformen, bei denen das Vergasungsmittel (im Regelfall Luft) in zwei Stufen in den Vergaser zugefuhrt wird. Dadurch ergeben sich Vortei — le hinsichtlich der Betriebsfuhrung und damit auch im Hinblick auf die erzielbare Gasqualitat. Auch die Verstopfungsneigung in der Biomasseschuttung wird deut-

lich geringer, da der Teergehalt im oberen Bereich der Schuttung reduziert wird /11-7/, /11-109/, /11-149/, /11-151/.

Funktionsweise. Analog zum Gegenstrom — und Gleichstromvergaser wandert die Biomasse infolge der Schwerkraft von oben nach unten durch den Vergasungsre — aktor. Im oberen Reaktorbereich wird der Schuttung von der Seite (radial) und ggf. in der Mitte das Vergasungsmittel (z. B. Luft) mittels Lanzen zugefuhrt Dadurch bilden sich dort Zonen aus, die denen des Gleichstromvergasers entsprechen (d. h. Trocknung, pyrolytische Zersetzung, Oxidation, Reduktion). Daher mussen die in der Zone der pyrolytischen Zersetzung gebildeten langkettigen Kohlenwasserstoffe (Teere) durch die heiBe Oxidationszone und die Reduktionszone stromen. Dort werden sie thermisch gespalten (vgl. Abb. 11.4). Geringe Teergehalte im Produkt — gas sind die Folge.

Um die beim Gleichstromreaktor typischen hohen Kohlenstoffanteile in der Asche zu reduzieren, wird am unteren Ende des Reaktors zusatzlich Luft zugefuhrt. Dadurch bilden sich dort dem Gegenstromvergaser entsprechende Zonen aus. Typische Luftverteilungen zwischen Oberluft und Unterluft (Rostluft) liegen bei ca. 2:1.

Stand der Technik. Die technisch moglichen LeistungsgroBen von Doppelfeuer — vergasern liegen in einem den Gleichstromvergasern vergleichbaren Bereich, da der Hauptteil des Doppelfeuervergasers als Gleichstromvergaser arbeitet. Die bis- her realisierten Pilot — und Demonstrationsanlagen zeigen auch, dass die erwarteten Vorteile durchaus beobachtet werden konnen. Ahnlich wie bei den "klassischen" Gegen — und Gleichstromvergasern steht allerdings auch hier der kommerzielle Durchbruch noch aus /11-7/, /11-18/, /11-79/.

Mehrstufige Verfahren. Bei einer Reihe von in den letzten Jahren vorgeschlage — nen neuen Festbettvergasern handelt es sich um sogenannte mehrstufige Verfahren. Dabei wird jeweils versucht, die einzelnen Prozessstufen der Trocknung, pyrolytischen Zersetzung, Vergasung und Oxidation mehr oder weniger zu entflechten und raumlich getrennt ablaufen zu lassen. Dadurch konnen die Prozessbedingungen in den einzelnen Stufen besser an die physikalisch-chemischen Brennstoffeigenschaf — ten der eingesetzten biogenen Festbrennstoffe angepasst und dadurch letztendlich ein teerarmeres Produktgas produziert werden /11-10/, /11-105/, /11-143/, /11-146/.

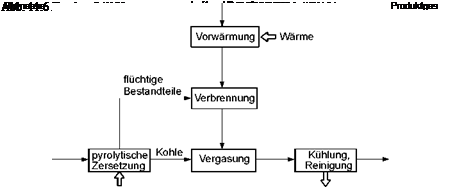

Funktionsweise. Abb. 11.6 zeigt exemplarisch das Schema eines zweistufigen Prozesses. Dabei wird die Biomasse zunachst unter Warmeeinwirkung pyrolytisch zersetzt. Die dabei entstehenden Pyrolysegase werden mit vorgewarmter Luft bzw. einem Luft-/Dampf-Gemisch bei vergleichsweise hohen Temperaturen teiloxidiert; dabei wird der groBte Teil des Teers thermisch zersetzt. Das CO2- und dampfrei — che Gas aus dieser Verbrennungskammer wird anschlieBend dem Vergasungsreak — tor zur Vergasung der Holzkohle zugefuhrt. Das aus dem Vergasungsreaktor letzt — lich ausstromende Gas wird vor dessen Nutzung abgekuhlt /11-10/.

Vergleichbar zu diesem Uberlegungen gibt es eine Reihe weiterer Anlagenkon — zepte, denen allen gemein ist, dass die durch eine — technisch aufwandige — zwei-

|

stufige Prozessfuhrung den Versuch machen, die den einstufigen Verfahren imma — nenten Nachteile — zumindest teilweise — zu uberwinden.

Stand der Technik. Die mehrstufigen Verfahren bieten nach ersten Erkenntnissen als einzige die Moglichkeit, den Teergehalt im Produktgas soweit zu reduzieren, dass keine SekundarmaBnahmen vor der Gasnutzung ergriffen werden mussen. Hinsichtlich einer Kommerzialisierung bestehen allerdings noch betrachtliche Herausforderungen insbesondere in Bezug auf eine MaBstabsvergroBerung auf kommerzielle Leistungen, da die vorhandenen Erfahrungen auf dem Betrieb von Versuchsanlagen beruhen, die bisher nur im kW-MaBstab realisiert wurden. Ahn- lich wie bei den einstufigen Festbettvergasern steht daher der kommerzielle Durch — bruch noch aus /11-31/, /11-60/, /11-82/, /11-93/, /11-106/.