Stromerzeugung mit interner Verbrennung

Stromerzeugung mit interner Verbrennung

Nutzungstechnik. Im Vergleich zur extemen Verbrennung ist die Verstromung des Produktgases mit moglichst hohen elektrischen Wirkungsgraden uber eine interne Verbrennung thermodynamisch gunstiger. Grundsatzlich ist hier ein Motor, eine Gasturbine bzw. Mikro-Gasturbine oder eine Brennstoffzelle einsetzbar /11-66/, /11-122/. Diese unterschiedlichen Optionen werden nachfolgend erlautert.

Gasmotor. Die Technologie der gekoppelten Warme — und Stromerzeugung uber Gasmotoren wurde ursprunglich fur den Erdgaseinsatz und in der Folge haufig zur Nutzung von Deponie-, Klar — und Biogas konzipiert und realisiert.

Produktgase aus der Vergasung unterscheiden sich aber hinsichtlich Heizwert und Gaszusammensetzung erheblich von Erdgas (vgl. /11-71/) bzw. von biogenen Gasen aus der bio-chemischen Biomasseumwandlung. Das Brenngas aus der Bio — massevergasung kann trotzdem grundsatzlich in Zundstrahldieselmotoren und auf Fremdzundung (Zundkerzen) umgebauten Dieselmotoren sowie in bestehenden Ottomotoren eingesetzt werden. Diese verschiedenen Motorenkonzepte unter — scheiden sich voneinander durch ihre technischen Prinzipien (u. a. hinsichtlich Wirkungsgraden, Lebensdauer, Gerauschpegel, Abgasemissionen, Wartungsauf — wand) sowie in den Investitionskosten /11-53/, /11-90/.

Wegen der hohen Klopffestigkeit und der geringen Zundwilligkeit von Pro — duktgas aus der Luftvergasung muss der Verbrennungsvorgang im Motor mit ent — sprechenden Zundvorrichtungen eingeleitet werden. Dagegen besteht bei Produkt — gasen aus der Vergasung mit Wasserdampf eine erhohte Klopfneigung, da diese einen hohen W asserstoffgehalt aufweisen.

Um einen effizienten Motorbetrieb mit guten Wirkungsgraden zu erreichen, sollte der Befullungsgrad des Brennraumes moglichst hoch sein. Durch Abkuhlung des Produktgases auf 30 bis 50 °C kann die Gasmenge einer Zylinderfullung ver- groflert und damit die Ladedichte erhoht werden. Die Abkuhlung auf die erforder — liche Motoreintrittstemperatur kann uber Warmeubertrager (unter Vorheizen der Vergasungsluft) oder mittels Quench (d. h. Einspritzen von kaltem Wasser) erfol — gen. Generell muss sie aber moglichst schnell erfolgen, um eine Russbildung zu vermeiden.

Im Vergleich zu Methan (ca. 36 MJ/m3) ist der Heizwert von Produktgas bei einer Luftvergasung mit etwa 3,5 bis 6,0 MJ/m3 gering. Dafur muss beim Betrieb eines Gasmotors mit Methan zur Erzielung einer vollstandigen Verbrennung er — heblich mehr Luft je Volumeneinheit Gas zugefuhrt werden als beim Einsatz von Produktgas. Im Ergebnis unterscheiden sich deshalb die den Motorbrennraum fullenden Gas-Luft-Gemische in ihrem Heizwert nicht dramatisch. Der Heizwert im Brennraum liegt beispielsweise bei Erdgas bei 3,6 MJ/m3 gegenuber 2,2 MJ/m3 bei Produktgas aus der Biomassevergasung.

Ein Vorteil von Gasmotoren gegenuber Gasturbinen liegt in den hoheren Wir — kungsgraden im kleinen und mittleren thermischen Leistungsbereich (< 5 MW); beispielsweise liegt der Wirkungsgrad eines guten Gasmotors fur die Verstromung von Gasen aus der Biomassevergasung zwischen 35 und 40 %. Die relativ hohen Emissionen bzw. der notwendige Aufwand, diese zu reduzieren, stellen dagegen einen wesentlichen Nachteil von Gasmotoren dar. Zwar werden aufgrund des rela — tiv hohen Wasserstoffanteiles die gesetzlich geregelten Grenzwerte fur die NOx — Emissionen erreicht. Hingegen werden die Grenzwerte fur Kohlenstoffmonoxid (CO) oft deutlich uberschritten; sie liegen z. T. um das 3- bis 5-fache uber dem Grenzwert der TA-Luft (650 mg/m3n). Versuche mit einer katalytischen Nach — verbrennung ergaben hier eine deutliche Reduktion; jedoch nahm die Aktivitat des Oxidationskatalysators nach kurzer Zeit infolge von Schwermetall — bzw. Alkaliab — lagerungen (u. a. Zn, K, Pb) merklich ab. Die Summe der gesamten Schwermetalle im Produktgas sollte daher vor Eintritt in den Gasmotor weniger als 0,5 mg/m3n betragen /11-56/.

Gasturbine. Produktgas aus der Biomassevergasung kann auch in Gasturbinen eingesetzt werden, die fur stationare Industrieanlagen auf Erdgasbasis oder fur Flugzeuge konzipiert wurden /11-45/. Voraussetzung dafur ist eine geeignete Kon — ditionierung des Gases und eine Anpassung der Turbinenbrenner, da bei gleicher Leistung der Turbine dem Brenner im Vergleich zum Erdgas deutlich groflere Brenngasmengen zugefuhrt werden mussen.

Die notwendige Konditionierung des Gases aus der Biomassevergasung bein — haltet eine sorgfaltige Reinigung des Rohgases (vgl. Kapitel 0) und eine Anpas — sung an die Druckverhaltnisse der Gasturbine. Gelingt dies, werden hierdurch Moglichkeiten zur Nutzung effektiver Kombiprozesse mit Gas — und Dampfturbine erschlossen. Unter mitteleuropaischen Bedingungen kommt dabei hauptsachlich der Bereich zwischen 2 und 20 MW elektrischer Leistung in Frage, da die heute verfugbaren Gasturbinen unter 2 MW elektrischer Leistung nur einen relativ ge — ringen Wirkungsgrad von 15 bis 25 % aufweisen. Dagegen liegen mittlere Turbi- nen-Wirkungsgrade bei Leistungen zwischen 10 und 20 MW bei rund 30 bis 35 %. Uber 20 MW wird die Brennstofflogistik mit festen Biobrennstoffen oft zu auf- wandig, so dass solche Leistungen derzeit in Mitteleuropa kaum in Betracht kom- men.

Der Vorteil der Gasturbinen gegenuber Gasmotoren liegt in der relativen Un — empfindlichkeit gegenuber Veranderungen der Gaszusammensetzung, der hohen Laufruhe und den daraus resultierenden geringen Gerauschemissionen, dem relativ niedrigen Wartungsaufwand und den im Vergleich zu Motoren deutlich niedrige — ren Emissionswerten (T abelle 11.11). Als typische Emissionen werden fur Kohlenstoffmonoxid (CO) 60 ppm und fur Stickstoffoxide (NOx) ebenfalls 60 ppm, je- weils bezogen auf 15 % Sauerstoff im Abgas, angegeben. Auflerdem steht bei einer Abwarmenutzung das Turbinenabgas auf einem hoheren Temperaturniveau (ca. 480 °C; bei Gasmotoren maximal 450 °C) zur Verfugung. Deshalb kommen insbesondere bei einer hohen Warmenachfrage bzw. bei einem geforderten hoheren Warmeniveau Gasturbinen bevorzugt zum Einsatz /11-110/, /11-153/.

Zusammenfassend bietet sich insbesondere zur Stromerzeugung im grofleren Leistungsbereich die Verwendung des Produktgases in einer Gasturbine an. Um die Stromausbeute der Gesamtanlage weiter zu steigern, kann hier auch ein Kom — bi-Kraftwerk mit Gas- und Dampfturbine (d. h. IGCC Integrated Gasification Combined Cycle) realisiert werden. In Erganzung zu z. B. mit Erdgas betriebenen GuD-Anlagen (d. h. Gas- und Dampfturbinen-Anlagen) wird in solchen IGCC — Anlagen zusatzlich ein Vergaser benotigt (d. h. IGCC-Anlagen werden mit festen

Tabelle 11.11 Vergleich relevanter Eigenschaften von Gasmotor und Gasturbine (nach /11-122/); die dargestellten Werte beziehen sich ausschlieBlich auf das Gasmotoren — oder Gasturbinen-BHKW (d. h. ohne Vergasung, Gasreinigung etc.); Angaben bezogen auf 15 % O2, trockenes Gas und Normzustand

|

Gasmotor |

Gasturbine (GT) |

|

|

Verfugbare elektrische Leistungen |

5 — 4 000 kW |

0,4 — 100 MW (GT) 20 — 350 kW (Mikro-GT) |

|

Abgaswert CO |

2 000 — 4 000 mg/m3 |

< 170 mg/m3 |

|

Abgaswert NOx |

500 — 5 000 mg/m3 |

< 280 mg/m3 |

|

Abgaswert HC |

100 — 500 mg/m3 |

< 80 mg/m3 |

|

nel < 0,5 MW |

30 — 40 % |

20 — 30 % |

|

nel 0,5 — 10 MW |

30 — 40 % |

30 — 45 % |

|

nges (BHKW) |

80 — 90 % |

80 — 90 % |

|

Temperaturniveau Warme |

70 — 450 °C |

70 — 480 °C |

|

Schallemission |

90 — 120 dBA |

60 — 80 dBA |

|

Erfahrung mit Schwachgas (Biogas) |

mehr als 10 Jahre |

mehr als 10 Jahre >500 kW ca. 5 Jahre < 500 kW |

|

Пеі elektrischer Wirkungsgrad; nges Gesamtwirkungsgrad bei Kraft-Warme-Kopplung |

und GuD-Anlagen mit gasformigen bzw. flussigen Brennstoffen betrieben). Dazu gibt es zwei grundlegend unterschiedliche technologische Moglichkeiten:

— Vergasung der Biomasse unter Druck, Reinigung des Gases unter Druck und Zufuhrung des Gases in die Gasturbine;

— atmospharische Vergasung und Verdichtung des gereinigten Produktgases auf den Druck der Gasturbine.

Dem Nachteil der notwendigen Gasverdichtung bei der Variante mit der atmospha — rischen Vergasung steht bei der Druckvergasung die Herausforderung entgegen, Biomasse unter Druck sicher zu vergasen. Deshalb konnte sich bisher weder das eine noch das andere Konzept am Markt etablieren.

Neben den "klassischen" Gasturbinen konnen auch Mikrogasturbinen (d. h. Kleinturbinen mit variablen und sehr hohen Drehzahlen) zur Produktgasverstro- mung eingesetzt werden. Kennzeichnend fur diese Maschinen sind Drehzahlen zwischen 80 000 und 120 000 U/min (im Vergleich zu unter 15 000 U/min bei "herkommlichen" Gasturbinen). Auch sind Mikrogasturbinen z. T. mit einer luftgelagerten Welle ausgestattet, die weder Schmier — noch Kuhlmittel benotigt. Mikrogasturbinen werden ab elektrischen Leistungen von rund 30 kW mit einem Wirkungsgrad von 20 bis 30 % kommerziell angeboten — dies gilt jedoch nur fur den Einsatzstoff Erdgas und sehr eingeschrankt fur Biogas. Aggregate fur die Kombination mit Reingas aus der Vergasung sind bisher nicht am Markt verfugbar /11-122/. Mikrogasturbinen in dieser Leistungsklasse stehen mit einer motorischen Gasnutzung in Konkurrenz, die (i) durch hohere Stromwirkungsgrade, (ii) geringe — re Investitionen und (iii) deutlich mehr vorliegenden Erfahrungen gekennzeichnet ist. Deshalb ist es fraglich, ob ein Einsatz derartiger Konversionsanlagen zur Ver — stromung von Reingas aus der Biomassevergasung Bedeutung erlangen wird.

Brennstoffzelle. Die Brennstoffzelle ist eine elektro-chemische Einheit, bei der die chemische Energie eines Brennstoffes und eines Oxidationsmittels unmittelbar in elektrische Energie umgewandelt wird. Der Brennstoff (Kathode) und die Oxidati- onsluft (Anode) werden dabei getrennt gefuhrt und nicht gemischt. Das Elektro- den-Elektrolyt-System wird hierbei nicht verandert oder verbraucht. Beispielswei — se werden bei einer Brennstoffzelle des Wasserstoff/Sauerstoff-Typs die Wasser — stoffmolekule mit Hilfe eines Katalysators an der Anode elektrolytisch gespalten und an der Kathode mit Sauerstoff zu Wasser gebunden. Durch die Zellspannung zwischen den positiv und negativ geladenen Elektroden wird Strom erzeugt und uber Bipolarplatten abgeleitet.

Brennstoffzellen konnen aus physikalischen Grunden grundsatzlich hohere elektrische Wirkungsgrade erreichen, als dies uber andere Energiewandlungspro — zesse moglich ist. Weitere Vorteile gegenuber konventionellen Warme-Kraft — Maschinen sind das gute Teillast — und Lastwechselverhalten, die Modularitat und die flexible Betriebsweise, die wenigen wartungs — und gerauschintensiven beweg — ten Teile und die sehr niedrigen Schadstoffemissionen. Von Nachteil ist u. a. die bislang nur eingeschrankte Marktverfugbarkeit.

Brennstoffzellen kommen grundsatzlich auch fur die Nutzung von extern oder intern mit Dampf reformierten und konvertierten Gasen aus der Biomasseverga — sung in Frage. Unter der Dampfreformierung versteht man dabei die Spaltung von Kohlenwasserstoffen (insbesondere von Methan) mittels Dampf bei etwa 800 °C in Synthesegas nach Gleichung (11-1).

CH4 +H2O^CO+3H2 AH = 205,0 kJ/mol (11-1)

Auch kann in einigen Brennstoffzellentypen nur Wasserstoff (H2) eingesetzt werden. Daher ist eine moglichst vollstandige Konvertierung von Kohlenstoff — monoxid (CO) zu Wasserstoff (H2) anzustreben (11-2). Diese Umwandlung wird auch als Shift-Reaktion bezeichnet (vgl. Gleichung (9-17) in Kapitel 9.2.2.3).

CO + H2O ^ CO2 + H2 AH = -40,9 kJ/mol (11-2)

Sowohl die Dampfreformierung als auch die Shift-Reaktion benotigen Katalysa — toren, um Stoffumsatze in einer technisch interessanten Groflenordnung zu erzie — len.

Das Rohgas aus der Biomassevergasung muss jedoch vor seiner Nutzung als Brenngas in Brennstoffzellen gereinigt werden, um dort Reaktionshemmungen durch Schwefel- und Chlorverbindungen sowie bei einigen Zellentypen auch durch Kohlenstoffmonoxid zu verhindern (Kapitel 11.1.2.2).

Dabei sind die Anforderungen an die Gasreinheit bei den Hochtemperatur — Brennstoffzellen MCFC (Molten Carbonate Fuel Cell) und SOFC (Solid Oxid Fuel Cell) geringer als bei den Niedertemperatur-Brennstoffzellen PAFC (Phosphoric Acid Fuel Cell) und PEM-FC (Polymer Electrolyte Membran Fuel Cell oder Protone Exchange Membran Fuel Cell). Dies liegt darin begrundet, dass bei den Hochtemperatur-Brennstoffzellen (600 bis 1 000 °C) die Gasreformierung inner — halb der Zelle erfolgen und deshalb auf eine apparativ getrennte Gasreformierung verzichtet werden kann. Im Vergleich zu den weniger gut entwickelten Hochtem — peratur-Brennstoffzellen stellen z. B. die PAFC deutlich hohere Anforderungen an die Gasreinheit erzielen aber geringere Wirkungsgrade. Deshalb erscheinen aus gegenwartiger Sicht die Hochtemperatur-Brennstoffzellen — eine erfolgreiche Wei — terentwicklung vorausgesetzt — besser fur die Strom- und Warmegewinnung aus Gasen von Biomassevergasern in stationaren Anlagen geeignet. Sie haben aufler — dem den Vorteil, dass die anfallende Abwarme auf einem hohen Temperaturniveau ausgekoppelt werden kann. Voraussetzung dafur ist allerdings, dass dafur geeigne — te Hochtemperaturgasreinigungssysteme, insbesondere fur Schwefel(S)-Verbin — dungen, zur Verfugung stehen /11-57/, /11-73/, /11-91/.

Anwendungsbeispiele. Die Vergasung von Biomasse und interne Nutzung des Produktgases (z. B. in Gasmotoren oder — turbinen) stellt damit eine Stromerzeu — gungsmoglichkeit dar, die vergleichsweise hohe Wirkungsgrade ermoglicht. Daher wurde diese Moglichkeit in den letzten Jahren intensiv erforscht und die Entwick — lung derartiger Anlagen vorangetrieben. Daruber hinaus sind hier Bereiche elektri- scher Leistungen moglich, die sich fur den Einsatz von biogenen Festbrennstoffen unter mitteleuropaischen Bedingungen besonders gut eignen. Nachfolgend werden drei Beispiele von Anlagen mit Gasmotoren sowie einer Anlage mit Gasturbine dargestellt.

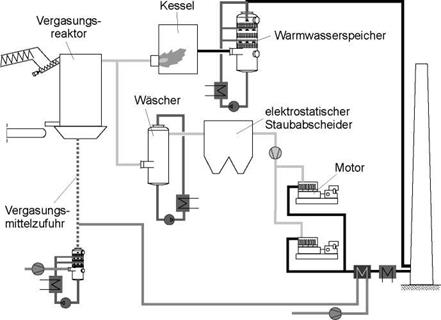

KWK-Anlage mit Gegenstromvergasung und Gasmotor. Bei der Anlage "Harboo — re" (Abb. 11.15) wird gehackseltes, unbehandeltes Waldholz angeliefert und direkt (d. h. ohne Trocknung oder Fremdstoffabscheidung) uber ein automatisches Kran — system und eine Schnecke dem Vergasungsreaktor zugefuhrt Der Vergasungsreak — tor arbeitet autotherm im Gegenstromprinzip. Als Vergasungsmittel wird Luft eingesetzt, die mit der thermischen Energie aus dem Waschwasser der Gasreini — gung vorgewarmt wird. Das am Vergasungsreaktorkopf abgezogene Produktgas wird zur Reduzierung des Wasser — und Teergehaltes einem Wascher und einem Elektroabscheider zugefuhrt. Der Teer wird anschlieflend vom Waschwasser gravi — metrisch getrennt, in einem Tank zwischengelagert und im Winter zur Bereitstel — lung von Warme in einem Kessel verbrannt; dazu muss der Teertank kontinuierlich auf 50 bis 60 °C beheizt sein, um die Viskositat auf das fur die Pumpfahigkeit erforderliche Mafl zu reduzieren. Das gereinigte Produktgas wird in zwei Motoren verstromt. Da die Anlage warmegefuhrt gefahren wird, ist im Sommer nur ein Motor in Betrieb. Bei einem Motorenausfall kann das Gas in einem Kessel zur Warmebereitstellung verbrannt werden.

Trotz des Gegenstromprinzips der Vergasung — welches wegen der hohen Teer — gehalte eher zur ausschliefllichen Warmebereitstellung geeignet ist (Kapitel 11.1.1.1) — uberzeugt diese Vergasungsanlage durch eine hohe Betriebsstunden — zahl des Vergasungsreaktors und der Motoren. Dabei gestaltet sich der Betrieb des Vergasungsreaktors unempfindlich gegenuber schwankender und hoher Brenn- stofffeuchte. So kann der Wassergehalt im eingesetzten Festbrennstoff bis zu 55 % betragen; ideal ist aber ein Wassergehalt von rund 40 %. Auch bezuglich der Gro — fle der verwendeten Hackschnitzel ist die Anlage flexibel; es ist keine Siebung oder Storstoffabscheidung notwendig. Die Abscheidegrade der Gasreinigung fur Staub und Teer sind ausreichend fur einen Motorbetrieb; die zulassigen Grenzwer — te des Motorenherstellers werden nicht uberschritten. Die speziell fur das Anla-

|

|

Abb. 11.15 Anlagenschema einer KWK-Anlage mit Gegenstromvergasung und Gasmotor (Harboore) /11-41/.

genkonzept konzipierte thermische Abwassernachbehandlung mittels Teerspaltung ermoglicht einen Dauerbetrieb der Anlage ohne Abfall /11-78/, /11-155/.

KWK-Anlage mit Gleichstromvergasung und Gasmotor. Derartige Anlagen wer — den fur kleine elektrischen Leistungen (50-500 kWel) entwickelt und am Markt angeboten. Das eingesetzte Holz wird zerkleinert (und vorgetrocknet) angeliefert und in einem Bunker zwischengelagert. Uber ein Lageraustrags — und ein Zufuhr — system wird der Brennstoff in den Vergasungsreaktor befordert. Nach Beschi — ckung uber eine Schleuse erfolgt dort die Vergasung autotherm mit Luft in einem Gleichstromreaktor. Die anfallende Asche gelangt durch einen Drehrost in den unteren Reaktorteil, in dem durch eine weitere Luftzugabe der noch in der Asche befindliche Kohlenstoff nachvergast wird. Das Produktgas passiert zur Reinigung beispielweise zunachst einen Zyklon und dann einen Warmeubertrager. Danach erfolgt eine Partikelabscheidung und in einem nachfolgenden Wascher wird das Gas unter den Taupunkt abgekuhlt und weiter gereinigt. Als Waschmedium wurde zunachst Wasser eingesetzt, haufig wird neuerdings auch Biodiesel verwendet. Die Verstromung des Reingases erfolgt in einem Motoren-BHKW mit Oxidationskata — lysator.

Derartige Anlagenkonzepte werden seit mehreren Jahren als Pilot — und De- monstrationsanlage betrieben. Weitere Anlagen sind aktuell im Bau bzw. der Inbe — triebnahme /11 -44/, /11-102/, /11-138/.

KWK-Anlage mit Wirbelschichtdampfvergasung und Gasmotor. Vor ca. 10 Jahren wurde eine Demonstrationsanlage auf Basis einer Zweibettwirbelschicht-Dampf- vergasungsanlage fur Holzhackgut zur gekoppelten Strom — und Warmeerzeugung mittels Gasmotor errichtet und diese ist bis heute erfolgreich in Betrieb (Abb. 11.16). Hackgut mit einer mittleren Korngrofle von ca. 40 mm und einem Wasser- gehalt von 25 bis 40 % wird mittels Schneckensystem in einen Wirbelschichtreak- tor eingespeist. Dieser wird mit Dampf fluidisiert, der auch als Vergasungsmittel dient. Zur Bereitstellung der erforderlichen Warme fur die Vergasung wird Bett — material im Kreis gefuhrt und in einer Brennkammer erhitzt.

Das Produktgas verlasst den Reaktor mit ca. 800 °C, wird anschlieflend abge — kuhlt, von Partikeln befreit und einem Wascher zur Teerabscheidung zugefuhrt. Am Eintritt in den Gasmotor besitzt das Reingas eine Temperatur von ca. 45 °C und einen Teergehalt < 0,05 g/m3. Ein Katalysator dient zur Nachverbrennung der den Gasmotor verlassenden Abgase, wobei deren Warme in ein Fernwarmesystem eingespeist wird, bevor sie uber den Kamin ins Freie abgegeben werden. Die aus der Brennkammer austretenden Abgase werden ebenfalls abgekuhlt, wobei die Warme zur Dampferzeugung und Luftvorwarmung verwendet wird. Ein Schlauch — filter dient zur Abscheidung der Partikel aus dem Abgasstrom. Dort fallt auch die gesamte Asche, die vollstandig ausgebrannt ist (C-Gehalt < 0,5 %), an. Der elekt — rische Wirkungsgrad betragt knapp uber 20 %, der Nutzungsgrad (Strom und Warme) ca. 75 %.

IGCC-Anlage mit Wirbelschicht-Druckvergasung. Die weltweit erste Demonstra — tionsanlage zur druckaufgeladenen Wirbelschichtvergasung von Biomasse mit einem Kombi-Prozess zur Gasnutzung in einer Gas — und einer Dampfturbine wurde 1993 in Varnamo/Schweden in Betrieb genommen /11-74/. Der Stromerzeu — gungswirkungsgrad dieser KWK-Anlage liegt — bezogen auf das Produktgas —

|

Vergaser Fackel

|

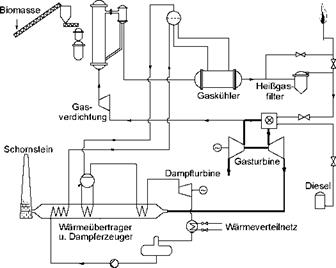

Abb. 11.17 FlieBschema einer IGCC-Anlage (Varnamo) /11-74/ zwischen 40 und 45 % bzw. bezogen auf die eingesetzte Biomasse bei etwa 32 %. Das Verhaltnis zwischen Strom und Warme bewegt sich zwischen 0,8 bis 1,2.

Ein FlieBbild der Anlage zeigt Abb. 11.17. Demnach wird der Brennstoff auf eine vorgegebene KorngroBe zerkleinert und auf einen Wassergehalt von 10 bis 20 % getrocknet. Die getrocknete und zerkleinerte Biomasse wird nun uber ein Schleusensystem auf den Betriebsdruck des Vergasers gebracht und mit Hilfe ei — nes Schneckenforderers in den Reaktor eingetragen. Der Vergasungsreaktor, der eine Bauhohe von 40 m besitzt, ist als zirkulierende Wirbelschicht ausgefuhrt, die bei einer Temperatur von 950 bis 1 000 °C und einem Druck von 18 bis 20 bar betrieben wird. Alle Teile des zirkulierenden Wirbelschichtreaktors (d. h. Vergaser, Zyklon, Bettmaterial-Ruckfuhrung) besitzen eine Ausmauerung.

Das Produktgas verlasst den Vergaser uber den Zyklon und wird anschlieBend auf 350 bis 400 °C abgekuhlt und in einem HeiBgasfilter vom Staub befreit. Zur Kuhlung wird ein Warmeubertrager verwendet, der in den Dampfkreislauf integ — riert ist. Als HeiBgasfilter werden keramische Filterkerzen, die in einem Druckbe — halter eingebaut sind, eingesetzt. Asche wird sowohl aus dem HeiBgasfilter als auch vom Boden des Wirbelschichtvergasers abgezogen und gekuhlt, bevor sie auf Umgebungsdruck entspannt wird. Als Vergasungsmittel wird Luft verwendet. Etwa 10 % der Luft des Verdichters des Gasturbinensatzes wird fur die Fluidisierung benotigt.

Das gereinigte Produktgas wird in der Turbinenbrennkammer verbrannt und anschlieBend in der Turbine entspannt. Die Gasturbine (EGT Typhoon) weist eine elektrische Leistung von 4 MW auf. Um eine marktgangige Turbine nutzen zu konnen, musste das Brennstoffeinlass-System etwas modifiziert werden, um es den Eigenschaften des niedrigkalorigen Produktgases (ca. 5 MJ/m3) anzupassen. Auf — grund der relativ groBen Gasvolumenstrome wurde beispielsweise die Gasregel — strecke in einem speziellen Gehause auflerhalb des Turbinencontainers unterge — bracht. Auch wurde die Brennkammer fur den Produktgaseinsatz optimiert; Ol dient als Anfahrbrennstoff.

Das heifle Abgas von der Turbine wird in einen Abhitzekessel geleitet. In die — sen ist auch der erwahnte W armeubertrager zur Produktgaskuhlung integriert. Der dort produzierte Dampf wird auf 470 °C und 40 bar uberhitzt und einer Dampftur — bine mit einer elektrischen Leistung von 2 MW zugefuhrt. Aus Kostengrunden wurde dabei eine Dampfturbine mit einem relativ geringen Wirkungsgrad verwen — det; dies reduziert den erzielbaren elektrischen Gesamtwirkungsgrad.

Der hier erstmals technisch realisierte Kombi-Prozess mit einer elektrischen Leistung von zusammengenommen 6 MW (d. h. 4 MW Gasturbine plus 2 MW Dampfturbine) wird als KWK-Anlage betrieben. Die ausgekoppelte Warme wird in ein Nahwarmenetz eingespeist.

Nach einer Reihe von Problemen und Modifikationen an der Anlage konnte im Jahr 1998 die Turbine ohne groflere Probleme 1 500 h mit Produktgas betrieben werden. Zwischenzeitlich, nachdem die technischen Ziele erreicht waren, wurde der Demonstrationsbetrieb eingestellt.