KraftstoffbereitsteUung

KraftstoffbereitsteUung

Flussige und gasformige Bioenergietrager haben gegenuber biogenen Festbrenn — stoffen den Vorteil, dass sie als Kraftstoffe vergleichsweise einfach in der bereits vorhandenen Infrastruktur genutzt werden konnen. Deshalb laufen derzeit umfang — reiche Entwicklungsarbeiten, um effiziente Verfahren zur Herstellung derartiger Biokraftstoffe marktverfugbar zu machen.

Biokraftstoffe konnen aus fester Biomasse auf Basis einer thermo-chemischen Umwandlung erzeugt werden. Neben der Pyrolyse von Biomasse (Kapitel 12) ist dies auch uber eine Synthese aus dem Produktgas moglich, das durch die thermo — chemische Vergasung biogener Festbrennstoffe erzeugt werden kann. Derartige Ansatze wurden insbesondere Anfang der 1980er Jahre infolge der zweiten Ol — preiskrise untersucht. Danach nahmen solche Aktivitaten wieder ab, da in den fol — genden Jahren der Schwerpunkt der offentlichen Forschungsforderung mehr und mehr auf die Kraft-Warme-Kopplung (KWK) gelegt wurde.

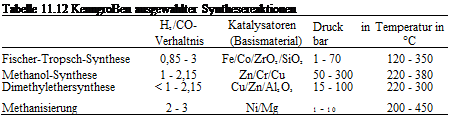

Insgesamt gibt es eine Vielzahl von Synthesen zur Herstellung flussiger und gasformiger Kraftstoffe, die auf der Basis eines Produktgases aus biogenen Fest- brennstoffen interessant sind. Beispielsweise konnen mittels der Fischer-Tropsch — oder der Methanolsynthese flussige Biokraftstoffe hergestellt werden; zusatzlich ist prinzipiell auch die synthetische Herstellung von Bioethanol oder auch von gemischten Alkoholen moglich. Alternativ dazu konnen gasformige Biokraftstoffe wie z. B. synthetisch hergestelltes Erdgas (SNG, Synthetic Natural Gas), Dime — thylether (DME), Hythane (Mischungen aus Methan und Wasserstoff) synthetisiert und Wasserstoff hergestellt werden. Derzeit diskutierte Synthesen zeigt Tabelle 11.12.

|

Fur eine derartige Kraftstoffsynthese wird ein Synthesegas benotigt, das mog — lichst geringe Anteile an Inertgasen (d. h. Stickstoff (N2), Kohlenstoffdioxid (CO2)) besitzt und moglichst frei von Katalysatorgiften ist. Daher ist einerseits eine Wasserdampfvergasung bzw. Sauerstoff-Dampf-Vergasung anzustreben und andererseits eine mehrstufige intensive Gasreinigung und — konditionierung erfor — derlich (Abb. 11.18).

Die Gasreinigung, die fur die Nutzung in Gasmotoren oder Gasturbinen entwi — ckelt wurde, ist deshalb fur Synthesegasanwendungen i. Allg. nicht ausreichend. Daher muss hier zusatzlich eine Feingasreinigung vorgesehen werden, um die An — forderungen nach Tabelle 11.9 (Kapitel 11.2.1) zu erfullen. Insbesondere sind die Schwefel-, Stickstoff — und Chlor-Verbindungen im Produktgas auf Werte typi — scherweise unter 1 ppm zu reduzieren.

|

FT-Synthese |

Methanolsynthese |

(MeOH-)DME-Synthese |

Methanisierung |

|||

|

(z. B. Slurry-, Festbettreaktor) |

(z. B. Isothermkombireakto!) |

(z. B. Festbettreaktor) |

(z. B. Wirbel-, Festbettreaktor) |

|||

|

1 F T-Rohprodukie |

Rohmethanol |

1 Roh-DME |

1 Roh-SNG |

|||

|

4 |

__________ A__________ |

__________ A__________ |

A |

|||

|

Aufbereitung (Multistep, z. B. Separierung Hydrocracker, Isomerisierung Destination) |

Aufbereitung (Separierung Destination) |

Aufbereitung (Destination) |

Aufbereitung (CO2-Abscheidung Trocknung) |

|

Fischer-Tropsch (FT)-Kraftstoffe |

|

Methanol (MeOH) |

|

Dimethylether (DME) Synthetic Natural Gas (Bio-SNG) |

|

Synthesegas |

Abb. 11.18 Schematische Ubersicht zur Bereitstellung von ausgewahlten synthetischen Kraftstoffen aus Biomasse (a bevorzugter Pfad fur Holz; b bevorzugter Pfad fur Stroh)

Unter der Gaskonditionierung in Abb. 11.18 wird die Anpassung der Gaszu — sammensetzung an die Anforderungen des Syntheseprozesses verstanden. Dazu gehoren u. a. die Einstellung des fur die Synthese optimalen Verhaltnisses von Wasserstoff zu Kohlenstoffmonoxid (H2/CO-Verhaltnis), die Entfernung von Koh — lenstoffdioxid aus dem Gasstrom und ggf. die Reformierung von Kohlenwasser — stoffen.

Danach findet die im Regelfall katalysatorgestutzte Synthese statt. Dabei fallen meist Warme und Restgase an, die verstromt werden konnen (z. B. Polygenerati — onsanlage) respektive zur Prozessenergieversorgung zur Verfugung stehen konnen und/oder als Fern-/Nahwarme an externe Nutzer abgegeben werden konnen.

Ausgehend davon werden nachfolgend zunachst die Moglichkeiten einer Beein — flussung der Zusammensetzung des Synthesegases naher beschrieben. Anschlie — flend wird auf ausgewahlte Synthesen, die gegenwartig untersucht werden, einge — gangen.

Einstellung des Wasserstoff(H2)/Kohlenstoffmonoxid(CO)-Verhaltnisses. Das

H2/CO-Verhaltnis kann durch die Wasser-Gas-Shift-Reaktion eingestellt werden (Gleichung (11-2)). Diese Reaktion lauft bei Temperaturen zwischen 300 und 500 °C und Drucken bis zu 30 bar ab. Zusatzlich werden Katalysatoren auf der Basis von Eisen und Chrom (Fe2O3/CrO) eingesetzt /11-50/. Die Wasser-Gas — Shift-Reaktion kann im Synthesereaktor parallel zur gewunschten Synthesereakti — on (z. B. Fischer-Tropsch-Synthese mit Eisen(Fe)-Katalysator, Methanisierung) oder in einer vorgeschalteten Stufe realisiert werden (z. B. Methanolsynthese). Soll Kohlenstoffmonoxid (CO) vollstandig entfernt werden, wird haufig eine zweistufi — ge Wasser-Gas-Shift-Reaktion (Hochtemperatur, Niedertemperatur) realisiert (z. B. zur Herstellung von Wasserstoff).

Kohlenstoffdioxid(CO2)-Entfernung. Das Produktgas, das den Vergaser verlasst, beinhaltet aus Grunden des chemischen Gleichgewichts einen relativ hohen Anteil an Kohlenstoffdioxid (CO2), der infolge der Wasser-Gas-Shift-Konvertierung noch zusatzlich ansteigen kann.

Die Abscheidung dieses Kohlenstoffdioxids aus dem Gasstrom kann dann er — forderlich sein, weil ein zu hoher CO2-Anteil im Synthesegas verdunnend wirken kann und sich daher nachteilig auf die Synthese auswirken wurde.

Zur Abscheidung von Kohlenstoffdioxid (CO2) aus dem Gasstrom sind neben anderen physikalischen Absorptionstechnologien das Druckwechsel-Adsorptions — Verfahren sowie Waschverfahren auf der Basis von Rectisol und Selexol ge — brauchlich. Vor allem die Gaswasche mit Rectisol (Einsatz von beladenem Methanol mit -30 bis -45 °C als physikalisches Losungsmittel bei Drucken zwischen 30 und 60 bar) ist technisch sehr aufwandig, hat jedoch den Vorteil, neben Kohlenstoffdioxid noch ein ganzes Spektrum an Schadstoffen aus dem Produktgasstrom sicher abzuscheiden. Beim Selexol-Verfahren wird als Waschmedium ein speziel — les Stoffgemisch (95 % Dimethylether auf der Basis von Polyethylenglycol) eingesetzt. Es arbeitet bei Drucken zwischen 10 und 30 bar sowie in einem Temperatur- bereich von 0 bis 175 °C. Es wird ein ahnliches Spektrum an abgeschiedenen Schadstoffen erreicht wie bei dem Rectisol-Verfahren.

Kohlenwasserstoff-Reformierung. Das erzeugte Gas kann einen beachtlichen Anteil von Methan (CH4) und anderen kurzkettigen Kohlenwasserstoffverbindun — gen (CnHm) enthalten. Dies ist insbesondere der Fall bei der Wirbelschichtverga — sung aufgrund der niedrigen Temperaturen zwischen 800 und 950 °C. Diese Kom- ponenten konnen die Ausbeute der gewollten Syntheseprodukte vermindern (z. B. Fischer-Tropsch-Synthese) und mussen deshalb vor der Synthese durch eine Re- formierung bei Temperaturen von 800 bis 1 100 °C an einem auf Nickel basierten Katalysator zu Wasserstoff und Kohlenstoffmonoxid umgewandelt werden (Glei- chung (11-1)) /11-51/. Die dabei ablaufenden Reaktionen sind endotherm (d. h. Zufuhr von Reaktionswarme erforderlich).

Die Dampfreformierung und die autotherme Reformierung sind fur diesen Pro — zessschritt die beiden ublichen Verfahren. Bei ersterer wird die aufgrund der stark endothermen Reaktionscharakteristik benotigte Warme in Form von Dampf zuge — fuhrt, wahrend sie bei letzterer Variante intern uber die Oxidation eines Teilstroms des zu reformierenden Gases bereitgestellt wird.