Reaktoren mit stationarer Wirbelschicht

Reaktoren mit stationarer Wirbelschicht

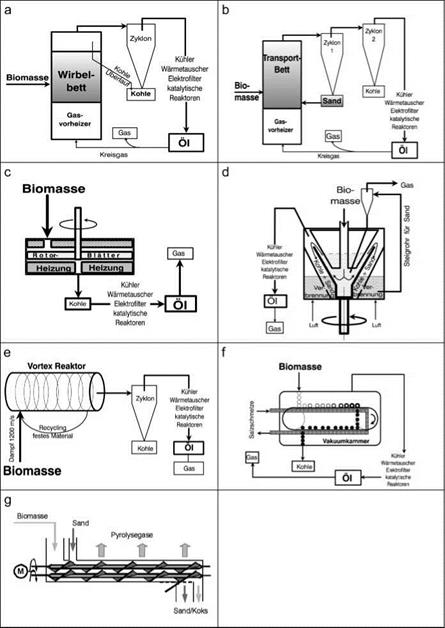

Bei der Flash-Pyrolyse in Reaktoren mit stationarer Wirbelschicht (Abb. 12.2a) wird die Biomasse in dem rund 450 bis 500 °C heiBen Sandbett einer stationaren Wirbelschicht thermisch zersetzt. Dazu kann grundsatzlich die bekannte Wirbel — schichttechnologie — einschlieBlich der entsprechend benotigten Zusatzaggregate — eingesetzt werden, die jedoch den speziellen Anwendungsfallen entsprechend an — zupassen sind. Nachfolgend wird exemplarisch eine typische Umsetzung der pyro — lytischen Zersetzung von Biomasse in einer derartigen Anlage diskutiert.

|

|

Abb. 12.2 Reaktoren zur Flash-Pyrolyse von Biomasse (a Reaktor mit stationarer Wirbel — schicht; b Reaktor mit zirkulierender Wirbelschicht; c, d, e Reaktoren mit ablativer Wir- kung; f Reaktor unter Vakuum; g Doppelschnecke; M Motorantrieb; die in den Bildern dargestellte Kohle entspricht dem im Text erwahnten Pyrolysekoks)

Uber ein meist zweistufiges Forderschneckensystem wird die getrocknete und zerkleinerte Biomasse seitlich in die heiBe Sandwirbelschicht eingebracht (vgl. Abb. 12.1). In dem Wirbelbett werden die organischen Stoffe dann unter Sauer- stoffabschluss thermisch zersetzt. Die dabei entstehenden fluchtigen Bestandteile werden anschlieBend mit dem Wirbelgas am Kopf des Reaktors abgefuhrt. Aus diesem Massenstrom werden die bei der pyrolytischen Zersetzung entstandenen Kokspartikel und eventuell mitgerissener Sand in entsprechenden Multizyklonsys — temen abgeschieden. Danach wird der heiBe Gasstrom in Strahlwaschern oder Quenchern schlagartig auf Raumtemperatur abgekuhlt. Als Quenchmedium kann entweder zuvor gewonnenes Pyrolyseol oder ein nicht mit dem Ol mischbarer Kohlenwasserstoff verwendet werden. Die kondensierten Ole werden anschlieBend in einem Behalter gesammelt. Der aerosolhaltige Kaltgasstrom wird dann durch einen oder mehrere Elektroabscheider geleitet, in denen die noch in der Gasphase verbliebenen Olbestandteile abgeschieden werden; sie gelangen ebenfalls in den Sammelbehalter. Ein Teil des so gereinigten Pyrolysegases wird anschlieBend uber einen Kompressor als Wirbelgas in den Reaktor zuruckgefuhrt (Abb. 12.1). Da der Pyrolyseprozess weitgehend endotherm verlauft, muss Warme zugefuhrt werden. Das kann beispielweise durch Verbrennen des anfallenden Pyrolysekokses und Aufwarmen des Kreislaufgases erfolgen. Das Pyrolysegas, das vorwiegend aus Kohlenstoffmonoxid (CO), Kohlenstoffdioxid (CO2) und Methan (CH4) besteht, wird ebenfalls verbrannt und z. B. zur Vortrocknung des Einsatzgutes verwendet.

Die hochste mit dieser Technik erreichbare Olausbeute (einschlieBlich Reakti — onswasser) liegt etwa bei etwa 75 %, bezogen auf trockene Biomasse. Der optima — le Temperaturbereich liegt im Bereich zwischen 450 bis 500 °C /12-19/.

Unter optimierten Pyrolysebedingungen werden die in Tabelle 12.1 dargestell — ten Ausbeuten erzielt. Demnach werden beispielsweise bei der pyrolytischen Zersetzung von Fichtenholz bei 500 °C rund 12 Gew.-% Wasser bzw. Koks, knapp

|

Tabelle 12.1 Ausbeuten einer pyrolytischen Zersetzung verschiedener Holzarten mit Hilfe von Reaktoren mit stationarer Wirbelschicht /12-89/

|

67 Gew.-% Pyrolyseol und knapp 8 % Gase produziert. Bei dem verbleibenden Rest handelt es sich u. a. um Asche.

Die heute weltweit groBten Pyrolyseanlagen werden mit Wirbelschichtreaktoren betrieben. Der patentierte BioTherm®-Prozess wird in Anlagen mit 100 t/d Bio — massedurchsatz (West Lorne, Kanada) und 200 t/d MaBstab (Guelph, Kanada) realisiert. Die Anlage in West Lorne verarbeitet dabei die Holzreste eines Parkett — herstellers. Das gewonnene Bio-Ol wird teilweise in einer Gasturbine verstromt. Das Bio-Ol der Anlage in Guelph soll mit der zusatzlich anfallenden Holzkohle zu einer Slurry vermischt werden und schweres Heizol ersetzen /12-8/.