Extraktion

Extraktion

Bei einer Extraktion wird der erwunschte Stoff durch ein Losemittel aus seiner Umgebung herausgelost. Demnach kann mit Hilfe der Extraktion das restliche Ol dem Presskuchen entzogen werden. Nachfolgend werden die dazu notwendigen verfahrenstechnischen Schritte dargestellt und diskutiert.

Vorbereitung. Vor der Extraktion sollte der Presskuchen der Temperatur im Extrakteur angepasst werden. Dabei ist eine Temperatur von 70 °C akzeptabel. Wichtiger ist allerdings, dass die Feuchtigkeit im Extraktionsgut so weit reduziert wird, dass eine Extraktion erst ermoglicht wird. Dazu wird ein Trockner/Kuhler zwischen der Presse und der Extraktion installiert. Die Umgebungsluft dient dabei als Kuhl — und Trocknungsmedium.

Losemittel. Als Losemittel werden uberwiegend aliphatische Kohlenwasserstoffe, vor allem n-Hexan, eingesetzt. Hexan erfullt die an ein Extraktionsmittel zu stellenden Anforderungen aus gegenwartiger Sicht am besten.

— Das Losemittel soll nur Triglyceride, nicht aber unerwunschte Begleitstoffe (z. B. Schleimstoffe, Farbstoffe, Wachse) aus dem Presskuchen bzw. der Saat losen.

— Das Losemittel darf keine nicht-fluchtigen, toxischen Bestandteile enthalten und muss sicher zu handhaben sein.

— Das Losemittel muss sich einfach aus dem extrahierten Gut entfernen und sich leicht und nahezu verlustfrei wiedergewinnen lassen.

Industriell fraktioniertes Hexan hat Siedegrenzen zwischen 65 und 70 °C und ist als Losemittel ein Kompromiss, da die Olbegleitstoffe mit extrahiert werden. AuBerdem kann es ein explosibles Gemisch mit Luft bilden; besondere Sicher — heitsmaBnahmen sind daher anzuwenden. Hexan lasst sich aber bei Temperaturen unter 100 °C und im Vakuum relativ leicht aus dem Ol entfemen. Auch aus dem Schrot kann es mithilfe von Dampf einfach ausgetrieben werden.

Dieses Losemittel wird bei der Extraktion im Kreislauf gefahren. Dabei ver — bleibt ein sehr geringer Anteil Hexan im Schrot; zusatzlich konnen geringe Ver — lustmengen mit der Abluft in die Umwelt gelangen. Typischerweise liegen die Gesamtverluste zwischen 0,6 und 1,5 kg/t Saat /13-124/, /13-21/.

Extraktion. Bei der Extraktion wird das Ol durch das Losemittel aus dem Presskuchen herausgelost. Dadurch entstehen zwei Produkte, namlich das mit Ol angereicherte Losemittel, die sogenannte Miscella (10 bis 30 % Olgehalt, 70 bis 90 % Losemittel), und das mit Losemittel durchsetzte, weitgehend olfreie Extraktionsschrot (25 bis 35 % Losemittel) /13-21/. Sie mussen anschlieBend auf — gearbeitet werden, damit die jeweils gewunschten Produkte in brauchbarer Form vorliegen.

Zur Extraktion konnen diskontinuierliche und kontinuierliche Verfahren ein — gesetzt werden. Fur die groBtechnische Pflanzenolgewinnung haben jedoch in den letzten Jahren nur noch die kontinuierlichen Verfahren Bedeutung.

Bei den derzeit gebrauchlichen kontinuierlichen Extraktionsanlagen wird das Extraktionsgut in einem geschlossenen Extraktionsraum in offenen Behaltern (Becher oder Kasten) transportiert. Wahrenddessen wird der entsprechend auf — bzw. vorbereitete Presskuchen dem auf 50 bis 60 °C temperierten Losemittel im Gegenstrom ausgesetzt. Das Losemittel lauft durch den Presskuchen, lost dabei das Ol, wird aufgefangen und anschlieBend entgegen der Transportrichtung des Extraktionsgutes in die nachste Kammer gepumpt.

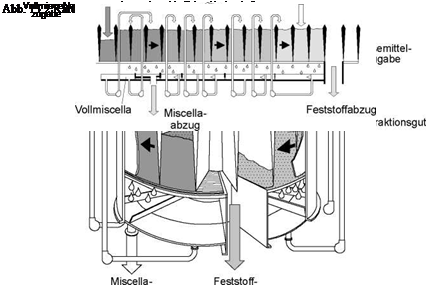

Beispielsweise handelt es sich beim Karussellextrakteur (Abb. 13.2) um ein sich im Kreis drehendes Zellenrad, in dessen Zellen sich das Extraktionsgut befindet, das von oben nach unten vom Losemittel durchstromt wird. Am Ende des Extraktionsprozesses wird das reine Losemittel auf das zuvor schon fast vollstandig extrahierte und damit nahezu olfreie Extraktionsgut aufgegeben; dadurch wird nur gering konzentrierte Miscella verdrangt und auch das wenige noch im Extraktionsgut befindliche Ol aus dem Feststoff herausgelost. Das verdrangte Gemisch aus Losemittel und Ol wird aufgefangen und einem Bereich des Extrakteurs zugefuhrt, in dem sich Extraktionsgut mit einem hoheren Olanteil befindet (d. h. im Gegenstrom). Dort wird wieder die vorhandene olreichere Miscella verdrangt und dabei erneut Ol aus dem Extraktionsgut herausgelost.

Auf diese Weise wird die Miscella in entgegen gesetzter Richtung zum Extraktionsgut immer hoher aufkonzentriert (d. h. das Hexan weist einen immer hoheren Olanteil auf). Durch eine kontinuierliche Zugabe von Losemittel und den Abzug der mit Ol stark angereicherten Miscella ergibt sich ein konstanter Flussigkeitsstrom. Der Gegenstrom wird in den einzelnen Extraktionsstufen von einem Kreuzstrom uberlagert, indem die Miscella innerhalb der Stufe uber das Extraktionsgutbett rezirkuliert wird. Dieses Gegenstromverfahren endet vor den Austrittstellen des nahezu vollstandig entolten Presskuchens (d. h. des Schrotes) und der Miscella. Hier durchlauft das (nahezu olfreie) Schrot vor dem Austritt eine Abtropfzone, in der kein weiteres Losemittel mehr zugefuhrt wird; wesent — liche Anteile des im Extraktionsgut befindlichen Losemittels konnen dadurch abtropfen. Auch wird die mit Ol angereicherte Miscella, bevor sie den Extrakteur verlasst, ausnahmsweise nicht im Gegen-, sondern im Gleichstrom durch das Fest-

|

stoffbett gefuhrt. Dadurch werden die Feststoffanteile in der Miscella reduziert, da sie so zum Schluss in einen Bereich gelangt, der zuvor schon von Miscella durchlaufen wurde und dessen Verunreinigungen damit bereits ausgewaschen wurden. Durch derartige MaBnahmen kann der Aufwand fur die nachfolgenden Aufarbeitungsschritte verringert werden.

Beim Gleitzellenextrakteur, einem weiteren in Olmuhlen eingesetzten Ex — traktionsapparat, wird das aufbereitete Extraktionsgut durch einen Einfullstutzen eingebracht, der gleichzeitig einen Luftabschluss sicherstellen soll. Es bewegt sich dann in den Gleitzellen entgegen dem Uhrzeigersinn durch den Extrakteur. Nach dem Durchlaufen der oberen Ebene fallt das Extraktionsgut in Zellen, die sich auf der unteren Ebene befinden. Dabei kommt es zu einer erwunschten Umschichtung des teilweise extrahierten Materials. Nach dem Durchlaufen der unteren Ebene fallt das nahezu olfreie Extraktionsgut dann durch eine Auslassoffnung und kann der nachfolgenden Losemittelabtrennung zugefuhrt werden. Das Losemittel wird —

wie beim Karussellextrakteur — im Gegenstrom zu dem Extraktionsgut gefuhrt. Auch hier wird sichergestellt, dass das Losemittel aus dem entolten Material vor dessen Transport zur Losemittelabscheidung (d. h. Schrot-Entbenzinierung) weitgehend abtropfen konnte.

Miscella-Destination. Die Miscella wird nach der Extraktion zunachst durch Hydrozyklone oder Spaltfilter gereinigt. AnschlieBend muss der gereinigten Miscella noch das Losemittel entzogen werden, um das Pflanzenol in Reinform zu gewinnen. Da das Losemittel einen niedrigeren Siedepunkt als das Extraktionsol hat, verwendet man ublicherweise eine mehrstufige Destillation zur Trennung von Ol und Hexan.

Zur Voreindampfung auf bis zu 94 % Olgehalt werden z. B. Umlaufverdampfer eingesetzt. Danach kommt ein mit Dampf beheizter Verdampfer zum Einsatz, der wie der Vorverdampfer unter Unterdruck (kleiner 0,6 bar) betrieben wird; hier ist ein Olgehalt von 98 % erreichbar. Die zugefuhrte Warme lasst das Losemittel verdampfen; es entweicht nach oben und gelangt in einen Kondensator, wird dort erneut verflussigt und dann dem Extrakteur wieder zugefuhrt. Das aufkonzen — trierte Ol wird aus dem Verdampfer unten abgezogen.

Die Endeindampfung geschieht uberwiegend mit Dunnschichtverdampfern oder Stripperkolonnen. Anders als bei der Voreindampfung wird jetzt Wasser — dampf von unten in die Apparatur eingeblasen; er stromt der nach unten flieBenden Miscella entgegen und treibt dabei das Losemittel aus. Sowohl Dunnschichtverdampfer als auch Stripperkolonnen arbeiten bei vermindertem Druck.

Das Rohol darf danach noch maximal 300 ppm Losemittel enthalten /13-124/; in der Praxis wird dieser Wert aber deutlich unterschritten.

Die an verschiedenen Stellen der Extraktion anfallenden hexanhaltigen Dampfe (Bruden) werden in entsprechenden Kondensatoren verflussigt und einem Hexan — Wasserscheider zugefuhrt. Dort und im nachfolgenden Auskocher wird das Hexan vom Wasser abgetrennt und schlieBlich wieder im Extrakteur als Losemittel verwendet. Die Apparateabluft wird durch eine Absorption geleitet, in der die noch mitgefuhrten Losemittelreste absorbiert werden. Der Resthexangehalt in der Abluft betragt danach nur noch ca. 5 g/m3.

Schrot-Entbenzinierung. Um das Extraktionsschrot einer weiteren Verwendung zufuhren zu konnen, muss ihm ebenfalls zunachst weitestgehend das Losemittel entzogen werden. Beispielsweise darf Rapsschrot maximal 500 ppm /13-124/ Losemittel enthalten; dies liegt u. a. darin begrundet, dass hohere Gehalte in Lagerraumen oder beim Transport zu explosionsfahigen Hexan-Luft-Gemischen fuhren konnten. In der Praxis wird das Schrot mit einem Anteil von 100 bis 300 ppm Hexan verkauft /13-124/.

Bei der Nutzung des Schrotes als Futtermittel erfolgt der Entzug des Losemittels z. B. in einem sogenannten Desolventizer-Toaster. Es handelt sich dabei um einen Apparat mit mehreren ubereinander liegenden beheizten Boden, den das Schrot von oben nach unten durchlauft. Im Gegenstrom zum Schrot wird Wasserdampf durch den Apparat geleitet, mit dem das im Schrot noch enthaltene Losemittel ausgetrieben wird. Gegen Ende des Prozesses wird das Schrot zusatzlich bei einem Wassergehalt von mehr als 15 % auf 105 °C erhitzt, um verdauungshemmende oder andere unerwunschte Stoffe zu zerstoren.

Das Extraktionsschrot wird anschlieBend durch eine mit Luft durchgefuhrte Trocknung und Kuhlung auf den erforderlichen Wassergehalt eingestellt und — falls erforderlich — gemahlen oder pelletiert. Es steht nun fur eine weitere Verwendung zur Verfugung (z. B. Einsatz als Futtermittel). Das abgetrennte Hexan wird wieder zum Extrakteur zuruckgefuhrt.

In einigen Anlagen sind Trocknung und Kuhlung im Desolventizer-Toaster integriert. Hier wird in der Trocknungs — bzw. Kuhlungszone HeiB — bzw. Kaltluft durch das Schrotbett geblasen, wobei Feuchtigkeit bzw. Warme abgefuhrt werden. Auch werden im Vergleich zum herkommlichen Vorgehen nicht zwei, sondern nur ein Apparat benotigt. Dadurch fallen die Forderelemente fur den Transport des Schrotes zwischen den verschiedenen Anlagenbestandteilen weg und der Dampf — verbrauch ist durch eine weitgehende Ausnutzung der im Schrot vorhandenen Warme geringer.