Ethanol-Abtrennung, Reinigung und Absolutierung

Ethanol-Abtrennung, Reinigung und Absolutierung

Nach der Fermentation, durch welche die in der organischen Masse vorhandenen vergarbaren Bestandteile moglichst vollstandig in Ethanol umgewandelt werden, muss der Alkohol aus dem Garsubstrat abgetrennt und in Reinform aufkonzentriert werden. Dies wird mit Hilfe der Destillation und Rektifikation bis in die Nahe des azeotropen Punktes erreicht.

Unter der Destillation wird dabei die Herstellung eines Rohalkohols mit etwa 55 Vol.-% mit einfachen kontinuierlichen Maischedestillations-Kolonnen verstan — den. Dieses Produkt bedarf vor seiner Verwendung einer weiteren Reinigung. Dies wird durch den Prozess der Rektifikation erreicht. Hierbei wird Alkohol so weit konzentriert und von Begleitstoffen befreit, dass ein Destillat von 93 bis 96 Vol.-% erhalten wird. 1st demgegenuber wasserfreier Alkohol erforderlich — beispielswei — se fur den Einsatz zu technischen Zwecken (z. B. als Treibstoff) — muss das rekti — fizierte Destillat zudem einer sogenannten Absolutierung unterzogen werden. Die — ser absolutierte Alkohol enthalt dann weniger als 0,3 Vol.-% Wasser. Die entspre — chenden Prozesse werden nachfolgend dargestellt und diskutiert.

Destillation und Rektifikation. Die Abtrennung, Reinigung und Konzentrierung des Ethanols aus der vergorenen Maische kann uber eine Destillation und Rektifi — kation erfolgen. Diese Begriffe werden im Folgenden zunachst definiert, bevor die Grundlagen und die entsprechende Anlagentechnik dargestellt werden.

— Unter der Destillation versteht man dabei die Trennung eines Zweistoffge — mischs durch einfache Trennkolonnen ohne externen Rucklauf. Haufig werden derartige Destillationskolonnen als erste Abtrennstufe fur die Entfernung leicht fluchtiger Bestandteile aus einer Losung eingesetzt. Dazu wird der zu trennende Strom in der Nahe des Kopfes der Kolonne eingespeist und im Abtriebsteil der Kolonne wird die leichtfluchtige Komponente nahezu vollstandig aus der Lo — sung entfernt (d. h. gestrippt) (vgl. Abb. 15.7).

— Die Rektifikation wird zur Aufkonzentrierung und Feinreinigung des aus der Destillation gewonnenen Kopfstroms eingesetzt. Dabei wird ein Teil des ge — wonnenen Destillats kondensiert und als Rucklauf am Kopf der Rektifikations — kolonne aufgegeben. Damit wird in der Rektifikationskolonne ein Flussigkeits — strom dem aufsteigenden Dampfstrom entgegen gefuhrt. Durch das eingestellte Rucklaufverhaltnis und die eingebauten Trennstufen in der Trennkolonne kann die Reinheit des gewonnenen Destillates beeinflusst werden.

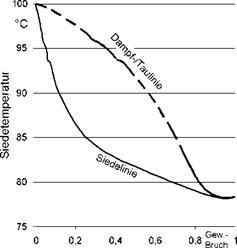

Grundlagen. Das physikalische Verhalten des zu trennenden Zweistoffgemischs bildet die Grundlage fur die Destillation und die Rektifikation. Betrachtet man bei- spielsweise eine Ethanol-Wasser-Mischung, weist diese einen Siedepunkt auf, der sich in Abhangigkeit von der Alkoholkonzentration zwischen dem Siedepunkt des reinen Wassers (100 °C) und dem des reinen Ethanols (78,3 °C) bewegt. Je hoher

|

Konzentration FlQssigkeit und Dampf Abb. 15.6 Siedediagramm der Ethanol-Wasser-Mischung (zur Erklarung von Gew.-Bruch siehe Text; Stoffdaten Rohalkoholkolonne nach /15-11/) |

die Alkoholkonzentration in der Mischung ist, desto mehr nahert sich der Siede — punkt einer Alkohol-Wasser-Mischung dem Siedepunkt des Alkohols an.

Wird eine Alkohol-Wasser-Mischung nun bis zum entsprechenden Siedepunkt erhitzt, beginnt bei dieser Temperatur das gesamte Flussigkeitsgemisch zu sieden. Der dabei gebildete Dampf weist ebenfalls die Siedetemperatur auf und die Konzentration befindet sich auf der Dampflinie/Taulinie im Siedediagramm (Abb.

15.6) .

Im Falle einer Ethanol-Wasser-Mischung liegt in der Dampfphase eine hohere Ethanolkonzentration vor als in der flussigen Phase, aus der der Dampf entsteht; man spricht von der Verstarkung. Dabei ist der sogenannte Verstarkungsfaktor definiert durch die Alkoholkonzentration im Dampf bezogen auf die Alkoholkon — zentration der siedenden Flussigkeit. Ist dieser Verstarkungsfaktor groBer als eins, wie das beim Ethanol unterhalb des Azeotrops der Fall ist, reichert sich Ethanol im Dampf an.

In der Praxis werden unterschiedliche KonzentrationsmaBe verwendet, was hau — fig zur Verwirrung fuhrt, wenn nicht genau angegeben wird, welches Konzentrati — onsmaB verwendet wird. Bei der Angabe von Stoffdaten im Siedediagramm (Abb.

15.6) und im Gleichgewichtsdiagramm (Abb. 15.7) wird meist das Konzentrati — onsmaB auf Gewichtsbasis in Gewichtsbruch (Gew.-Bruch) verwendet. Wird der Bruch mit 100 multipliziert, kommt man zum KonzentrationsmaB in %. Zusatzlich werden die Konzentrationsangaben auch haufig auf Basis des Volumens in Vol.-% und des Molekulargewicht in Mol-% angegeben.

Der Verstarkungsfaktor ist jedoch keine konstante GroBe. Er wird vielmehr mit steigender Alkoholkonzentration in der siedenden Flussigkeit immer kleiner, bis er bei einer Konzentration von 95,57 Gew.-% (Abb. 15.6) Alkohol im Wasser den Wert 1 erreicht; diese Konzentration entspricht etwa 96,5 Vol.-% oder etwa

89,5 Mol-%. Diesen Punkt nennt man den azeotropen Punkt und er weist mit 78,15 °C den niedrigsten Siedepunkt des Stoffsystem Ethanol-Wasser auf. Im Ver — gleich dazu hat reines Ethanol einen Siedepunkt von 78,3 °C. Eine Alkohol — Wasser-Mischung mit 95,57 Gew.-% Alkohol kann damit auf destillativem Wege nicht weiter aufkonzentriert werden, da die siedende Flussigkeit und der entste — hende Dampf dieselbe Zusammensetzung aufweisen (Abb. 15.6).

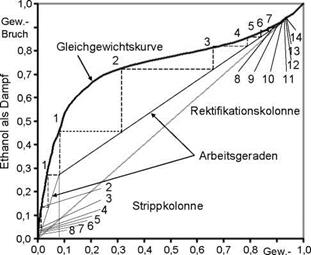

Die vereinfachte Auslegung und Darstellung der Verhaltnisse bei der Destination und bei der Rektifikation erfolgt im sogenannten Gleichgewichtsdiagramm (auch McCabe-Thiele-Diagramm genannt). Abb. 15.7 zeigt ein Gleichgewichtsdiagramm im Konzentrationsmab Gewichtsbruch (Gew.-Bruch). Hier ist die Gleichgewichtslinie fur die im Gleichgewicht stehenden Phasen Flussigkeit und Dampf sowie eine 45° Hilfslinie eingezeichnet.

In solchen Gleichgewichtsdiagrammen konnen in einer vereinfachten Weise die Vorgange beim Destillations — und Rektifikationsprozess dargestellt werden. Der Feed-Zugabepunkt unterteilt die Trennkolonne in einen Verstarkungsteil (oberhalb der Feed-Einspeisestelle) und einen Abtriebs — oder Strippkolonne (unterhalb der Feed-Einspeisestelle). Fur beide Trennteile werden die Vorgange innerhalb der Kolonne in Form von Arbeitsgeraden reprasentiert. Der Bereich zwischen der Arbeitsgerade und der Gleichgewichtskurve ist der Arbeitbereich, in dem die fur die erforderliche Trennung notwendigen "idealen Trennstufen" ermittelt werden konnen. Eine "ideale Trennstufe" weist eine hundertprozentige Gleichgewichtsein — stellung auf. In der Realitat bewegen sich die Trennstufenwirkungsgrade aber nur im Bereich von 60 bis 90 %. Durch die entsprechende Erhohung der Anzahl der tatsachlich ausgefuhrten Trennstufen werden die realen Trennverhaltnisse beriick-

|

Ethanol als Flussigkeit Bruch Abb. 15.7 Gleichgewichtsdiagramm der Ethanol-Wasser-Mischung mit idealer Trennstu — fenkonstruktion bei einem Druck von 760 mm Hg (Stoffdaten nach /15-11/; zur Erklarung der Zahlen siehe Text) |

sichtigt. Abb. 15.7 zeigt zwischen der Gleichgewichtskurve und den Arbeitsgera — den die idealen Trennstufen.

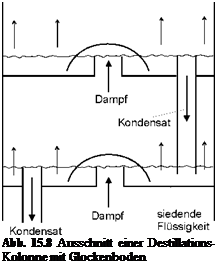

In Abb. 15.7 wird deutlich, dass die Gewinnung von Alkohol aus einer Ethanol — Wasser-Mischung nicht in einem einzigen Schritt gelingen kann und fur die Ge — winnung und Reinigung von Ethanol bei der Destillation von Maischen eine Viel — zahl an Destillationsschritten erforderlich ist. Dies ist in Abb. 15.7 an einem Bei- spiel (nach /15-34/) an den Zahlen 1 bis 8 links unten fur eine Strippkolonne und 1 bis 14 im rechten Teil der Darstellung fur den Verstarkungsteil der Rektifikations — kolonne erkennbar. Die jeweilige Stufe beginnt an der Konzentration des Ethanols in der Maische nach abgeschlossener Fermentation. Die Ausgangskonzentration an Ethanol in der Maische (Feed) betragt etwa 8 Gew.-% bzw. rund 10 Vol.-%. Aus — gehend von dieser Feedkonzentration werden etwa 8 ideale Trennstufen fur das Strippen von Ethanol aus der Maische benotigt und etwa 14 Stufen fur die Etha- nolanreicherung in der Rektifikationskolonne bis zu einer Kopfkonzentration von etwa 92 Gew.-%. In einer technisch realisierten Destinations — oder Rektifikations — kolonne werden deshalb sogenannte Glockenboden (oder auch andere Kolonnen — einbauten) in Abstanden von 20 bis 50 cm eingebaut und dadurch die Trennstufen realisiert. Der aus der siedenden flussigen Phase gebildete Dampf steigt dabei nach oben und wird durch die dort angebrachte Glocke durch die auf diesem Boden befindliche flussige Phase hindurchgeleitet. Der aufsteigende Dampf kondensiert hierbei und gibt dabei die Kondensationswarme an diese Flussigkeit ab. Dadurch wird auch diese am Sieden gehalten. Aufgrund dessen wird, in einem nachsten Destillationsschritt, wiederum ein alkoholischer Dampf erzeugt, der nun zum fol — genden Glockenboden aufsteigt (Abb. 15.8). Durch diese Kondensation erhoht sich zudem das auf dem jeweiligen Boden befindliche Volumen der Ethanol — Wasser-Mischung. Wird dieses Volumen aber groBer, flieBt die Ethanol-Wasser — Mischung uber ein Standrohr, das dieses Volumen begrenzt, zum nachst unteren Boden. So wird auf dem Weg des Dampfes zum Kolonnenkopf die gewunschte

Alkoholkonzentration (etwa 92 Gew.- % in Abb. 15.7) erreicht, wahrend das Kondensat auf seinem Weg zum Kolonnensumpf letztlich ethanolfrei wird. Zudem ergibt sich durch diese Kolonnendestillation eine kontinuier — liche Arbeitsweise.

Alkoholkonzentration (etwa 92 Gew.- % in Abb. 15.7) erreicht, wahrend das Kondensat auf seinem Weg zum Kolonnensumpf letztlich ethanolfrei wird. Zudem ergibt sich durch diese Kolonnendestillation eine kontinuier — liche Arbeitsweise.

Fur den Betrieb einer Rektifikati — onskolonne muss als weiteres Cha — rakteristikum auch eine ausreichend groBe Menge an Kondensat uber die Boden nach unten flieBen, die durch die Kondensation der gebildeten al — koholischen Dampfe auf den Boden nicht entsteht. Daher werden die auf — konzentrierten alkoholischen Dampfe vom Kolonnenkopf einem sogenann — ten Dephlegmator (Teilkondensator) zugefuhrt, in dem durch die teilweise

Kondensation der einstromenden Dampfe eine weitere Alkoholanreicherung im verbleibenden Restdampf erreicht wird, wahrend zugleich ein alkoholarmeres Kondensat erzeugt wird. Dieses Kondensat wird als Ruckfluss auf den Kolonnen — kopf gegeben.

In einem zu destillierenden Medium befinden sich jedoch nicht nur Alkohol und Wasser, sondern auch eine Vielzahl von Nebenkomponenten. Jede dieser Neben — komponenten weist ein eigenes Destillationsverhalten auf, so dass sich insgesamt ein sehr komplexes Geschehen im Verlauf einer Destination ergibt.

Soll die Destination der Gewinnung reinen Alkohols dienen — dieser Vorgang wird auch als Rektifikation bezeichnet — ist vor allem die Frage von Bedeutung, wie sich diese Nebenkomponenten im Vergleich zum Alkohol verhalten. Sie kon — nen sich in diesem Vergleich genau so in ihren Anreicherungseigenschaften verhalten wie der Alkohol; sie konnen sich aber auch starker oder schwacher im Dampf anreichern. Reichert sich beispielsweise eine Komponente im Dampf starker an als der Alkohol, wird diese Substanz in einer absatzweisen Destination sehr fruh ins Destillat ubergehen; man sagt, diese Komponente hat Vorlaufcharakter. Eine Substanz, die sich im Dampf schwacher anreichert als Alkohol wird daher als Nachlaufkomponente bezeichnet, da sie sehr spat ubergeht.

Eine besondere Rolle bei der Destillation nehmen dabei die sogenannten Fusel — ole (hohere Alkohole) ein. Je nach Alkoholkonzentration weisen diese Fuselole Vor — oder Nachlaufcharakter auf. Bei einem etwa 40 Vol.-%-igen Alkohol verhalten sie sich jedoch so wie der Alkohol selbst. Dadurch reichern sich diese Fuselole bei einer kontinuierlichen Destillation in einer Kolonne auf den Boden an, auf denen sich eine Alkoholkonzentration von 40 Vol.-% einstellt, und konnen an diesen Stellen auch gezielt aus einer Destillationsanlage abgezogen werden.

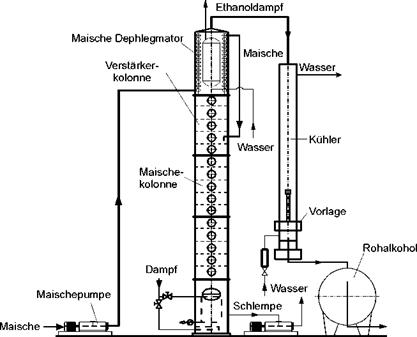

Mit einfachen Rohbrenngeraten konnen Alkoholkonzentrationen von 82 bis 87 Vol.-% (etwa 79 bis 84 Gew.-%) erreicht werden; dazu ist ein beispielhaft in Abb. 15.9 dargestellter Aufbau erforderlich. Eine solche kontinuierlich arbeitende Rohalkoholkolonne setzt sich wie folgt zusammen.

— Die eigentliche Maischekolonne dient zur Entalkoholisierung der vergorenen Maische und ist in diesem Fall in der Regel mit 13 bis 15 Glockenboden aus — gestattet.

— Die Verstarkerkolonne ist mit weiteren 4 bis 6 Glockenboden versehen, um die aufsteigenden alkoholischen Dampfe bis zur gewunschten Konzentration anzu — reichern.

— Der Dephlegmator dient zur Teilkondensation der aufsteigenden angereicherten alkoholischen Dampfe und macht die Aufkonzentration des Alkohols erst mog — lich, indem das hier anfallende Kondensat in der Kolonne zuruckflieBt.

— Der Kuhler dient der vollstandigen Kondensation der alkoholischen Dampfe und der Kuhlung des gewonnenen Alkohols unter 20 °C.

Die Maischekolonne kann entweder durch direkte Einleitung von Dampf in den Kolonnensumpf oder die Verwendung eines im Kolonnensumpf eingebauten Heiz — registers indirekt beheizt werden.

Die Kolonnen sind meist mit Glockenboden in einem vertikalen Abstand von etwa 300 mm ausgestattet. Fur Maischekolonnen bis zu einem Durchmesser von 800 mm ist hierbei eine zentral eingefugte Glocke ausreichend. Ab einem Kolon- nendurchmesser von 1 m sind mehrere Glocken erforderlich, um die auf den Bo-

|

Abb. 15.9 Rohalkoholkolonne /15-21/ |

den befindliche Maische gleichmaBig am Sieden zu halten. Diese sind dann so anzuordnen, dass es auf den Boden nicht zu beruhigten Zonen kommt, in denen sich Feststoffe ablagern und verfestigen konnen.

Auch der Verstarkerteil einer einfachen Maischekolonne wird normalerweise mit Glockenboden ausgestattet, deren Abstand auf 200 mm reduziert werden kann. Lediglich der Abstand zwischen dem obersten Boden der Maischekolonne und dem untersten Boden des uber der Maischekolonne befindlichen Verstarkerteils muss deutlich groBer sein, damit nicht Schaum oder Maische in den Verstarkerteil gelangen kann. Zusatzlich sollte die gesamte Kolonne auf den einzelnen Boden mit Schauglasern ausgestattet sein, damit die Destination auch visuell uberwacht werden kann.

Uber dem Verstarkerteil befindet sich der Dephlegmator (Abb. 15.9). Dieser dient der Teilkondensation der aus dem Verstarkerteil aufstromenden Dampfe und fuhrt dadurch zu einer weiteren Anreicherung des Alkohols im Dampf. Das zugleich gebildete wasserreichere Kondensat flieBt in den Verstarkerteil zuruck und damit uber die einzelnen Glockenboden dem aufsteigenden Dampf entgegen. Dadurch kommt es zu einem intensiven Warme — und Stoffaustausch zwischen aufsteigendem Dampf und absteigender Flussigkeit in der Kolonne; dies ermog — licht erst eine wirkungsvolle Anreicherung des Alkohols in der Dampfphase /15-28/, /15-26/.

In neueren Destillationsgeraten erfolgt die zur Teilkondensation erforderliche Kuhlung ausschlieBlich mittels der zu destillierenden Maische, die in einer Dop- pelschlange durch den Dampfraum im Dephlegmator gefuhrt und dabei einerseits als Kuhlmedium genutzt und andererseits gleichzeitig auch erwarmt wird. Die erhitzte Maische verlasst den Dephlegmator und wird dem obersten Boden der Maischekolonne zugefuhrt. Ihr wird dann auf ihrem Weg uber die Glockenboden zum Kolonnensumpf hin der Alkohol entzogen, wahrend die aufsteigenden alkoho- lischen Dampfe im Verstarkerteil und durch die Wirkung des Dephlegmators auf die gewunschte Alkoholkonzentration angereichert werden. Der Wasserbehalter im Inneren des Dephlegmators dient lediglich als Notkuhlung, wenn die Kuhlwirkung der Maische nicht ausreicht. Dies ist z. B. bei schlechter Vergarung und daraus resultierenden niedrigen Alkoholgehalten in der zu destillierenden Maische der Fall. Die alkoholischen Dampfe, die den Dephlegmator nach oben verlassen, wer- den zum Kuhler gefuhrt, in dem sie kondensiert und auf unter 20 °C abgekuhlt werden.

Unter der Rektifikation wird damit ein mehrfaches Destillieren verstanden, wo — bei Flussigkeit und Dampf unter unmittelbarer Beruhrung im Gegenstrom zuein — ander gefuhrt werden. Hierbei ist die Trennwirkung besser als beim Destillieren. Eine kontinuierliche Rektifizierkolonne hat deshalb einen oder mehrere Zulaufe und am unteren Saulenende einen Verdampfer, der die durch die Kolonne nach oben stromende Dampfmenge erzeugt. Der oben austretende Dampf wird z. T. kondensiert und als Ruckfluss zuruckgegeben und teilweise als dampfformiges oder flussiges Destillat gewonnen. Im Verdampfer wird das flussige Sumpfprodukt unten abgezogen.

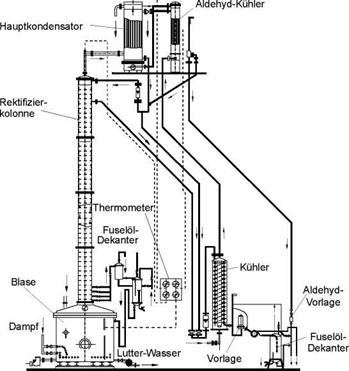

Absatzweise Rektifikation. Die einfachste Art der Rektifikation von Rohalkohol und in Anlagen mit einer Tageskapazitat von bis zu etwa 10 000 l wohl auch die kostengunstigste Methode ist die absatzweise Rektifikation in Blasenapparaten. Diese Apparate sind meist vollstandig aus Kupfer gefertigt; ihren Aufbau zeigt exemplarisch Abb. 15.10.

Der zu reinigende Rohalkohol wird in die Rektifizierblase gefullt und so weit mit Wasser versetzt, dass der Alkoholgehalt etwa 40 Vol.-% betragt. Uber dem Boden der Rektifizierblase sind Heizschlangen installiert, uber die das Alkohol- Wasser-Gemisch indirekt erhitzt wird. Die Blase wird zudem bezuglich Druck und Temperatur uberwacht.

Die Rektifizierkolonne besteht meist aus mindestens 45 Siebboden, wenn eine Alkoholkonzentration von mindestens 94 Vol.-% erreicht werden soll. Die Alko- holdampfe verlassen die Rektifizierkolonne an deren oberen Ende und werden zum Hauptkondensator, einem Dephlegmator, geleitet. Dabei sind Haupt — und Alde- hydkondensator als Rohrenkondensatoren ausgebildet. Die schwerfluchtigen Komponenten werden dabei im Hauptkondensator niedergeschlagen und flieBen zuruck zum Kopf der Kolonne. Die leichtfluchtigen Komponenten werden zum Aldehydkuhler weitergeleitet, dort ebenfalls kondensiert und zum Kolonnenkopf zuruckgeleitet. Von beiden Kondensatstromen konnen jedoch auch Teilstrome abgezweigt und uber getrennte Entnahmenventile, den sogenannten Alkoholvor- lagen, die eine visuelle Beurteilung der abgezogenen Volumenstrome ermoglichen, aus dem System entnommen werden.

Zu Beginn der Rektifikation werden die in den Kondensatoren anfallenden Flussigkeiten vollstandig zum Kopf der Kolonne zuruckgeleitet; die Anlage wird

|

Abb. 15.10 Blasen-Rektifizierapparat /15-28/ |

in diesem Zustand so lange betrieben, bis sich ein Gleichgewichtszustand in der Flussigkeits — bzw. Dampfphase eingestellt hat. In diesem Zustand finden keine Temperaturveranderungen mehr auf den Boden und in den Kondensatoren statt; man erreicht dadurch eine optimale Anreicherung der leichtfluchtigen unerwunsch — ten Komponenten im Kopfbereich der Kolonne. Zu Beginn der Produktentnahme wird nun langsam ein Teilstrom des Aldehyd-Ruckflusses am Aldehydkuhler ent — nommen und uber eine separate Vorlage fur die Vorlaufspitze geleitet und auch separat gesammelt.

Nachdem die Vorlaufspitze abgetrennt ist, wird das Kondensat des Aldehydkuhlers wieder vollstandig zur Kolonne zuruckgefuhrt und mit der Entnahme der eigentlichen Produktfraktionen begonnen. Die Entnahme des Produktes erfolgt aus der flussigen Phase eines Entnahmebodens, der etwa 3 bis 6 Boden unterhalb des obersten Bodens liegt. Dieses zu entnehmende Produkt wird dann im weiteren Verlauf der Rektifikation in Vorlauf, Mittellauf und Nachlauf fraktioniert, wobei ausschlieBlich der Mittellauf das zu gewinnende Produkt darstellt. Die flussig abgezogenen Produktfraktionen werden uber den Produktkuhler geleitet und unter 20 °C abgekuhlt; sie flieBen dann uber die Vorlage nach Fraktionen getrennt in unterschiedliche SammelgefaBe. Der Nachlauf wird nach der Vorlage im Fuselolabscheider mit Wasser verdunnt, um dadurch das Fuselol abzutrennen und separat zu gewinnen.

Um die Rektifikation effizient gestalten zu konnen, ist eine sehr genaue Rege — lung des Drucks und des Durchflusses von Dampf und Kuhlwasser erforderlich. Eine ebenso genaue Durchflussregelung muss auch fur die Ruckflussmenge und die Menge des entnommenen Produktes vorgesehen werden, da das Ruckflussver — haltnis die Effizienz der Rektifikation entscheidend beeinflusst.

Die praktische Ausfuhrung solcher Rektifizieranlagen variiert in der Praxis sehr stark. So kann die Rektifizierkolonne direkt auf der Blase aufgesetzt sein oder auch nebenstehend ausgefuhrt werden. Haufig wird auch ein zweiter Produktkuhler eingebaut, um den Mittellauf getrennt von den verunreinigten Vor — und Nachlau — fen kuhlen zu konnen /15-26/.

|

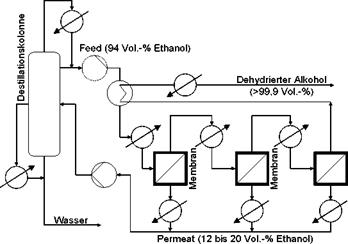

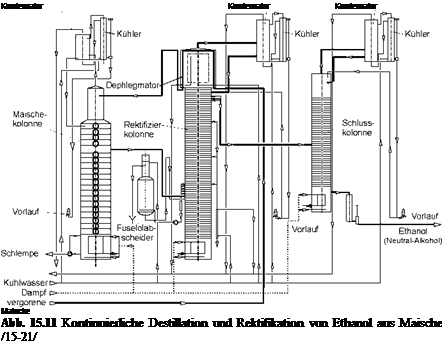

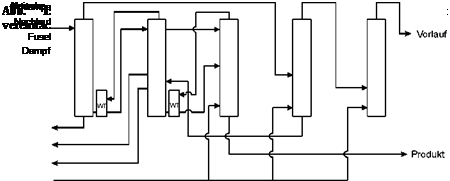

Kontinuierliche Rektifikation. Aufgrund des hohen Energieverbrauchs einer ge — trennten Destillation und Rektifikation und zur Erreichung hoherer Durchsatzraten werden bei groBeren Anlagenkapazitaten diese beiden Verarbeitungsschritte in einer kombinierten und kontinuierlich arbeitenden Anlage zusammengefasst (Abb. 15.11). Die zu destillierende Maische wird zunachst durch die Kuhlschlange des Dephlegmators, der auf der Rektifizierkolonne sitzt, gepumpt und dabei erhitzt. Die heiBe Maische wird dann auf den Entgasungsteil am Kopf der Maischekolonne gegeben. Hier werden leichtfluchtige Komponenten abgefuhrt und in einem Kon — densator weitgehend niedergeschlagen. Das Kondensat flieBt zur Maischekolonne zuruck, wahrend der nicht kondensierende besonders leichtfluchtige Dampfanteil einem Kuhler zugefuhrt, dort kondensiert und uber eine Vorlauf-Vorlage abgezo — gen wird. Die entalkoholisierte Maische verlasst die Kolonne uber den Kolonnen — sumpf.

Die alkoholischen Dampfe werden der Rektifizierkolonne zugefuhrt, in der nun auch die Rektifikation kontinuierlich stattfindet. Von einem der oberen Boden der Rektifizierkolonne wird das gewunschte Produkt (d. h. der Alkohol) abgeleitet und einer Schlusskolonne zugefuhrt. Hier findet eine weitere Abtrennung leichtfluch — tiger, das Produkt verunreinigender Komponenten statt; damit ist mit diesem System die Herstellung von Neutralalkohol (d. h. geruchs — und geschmacksneutrale Alkohol-Wasser-Mischung von bis zu 96,5 Vol.-% Alkohol) moglich. Sowohl am Kopf der Rektifizier — als auch der Schlusskolonne werden die aufsteigenden Dampfe einem Kondensator zugefuhrt; das entstehende Kondensat wird zum gro — Ben Teil auf die jeweiligen Kolonnen zuruckgefuhrt, wahrend die kleinere Teil — menge der Kondensate als Vorlauf dem System entnommen wird. Im unteren Teil der Rektifizierkolonne reichern sich in dem Bereich, in dem ca. 40 Vol.-% vorlie — gen, die Fuselole an, so dass sie hier auch kontinuierlich entnommen werden kon — nen.

|

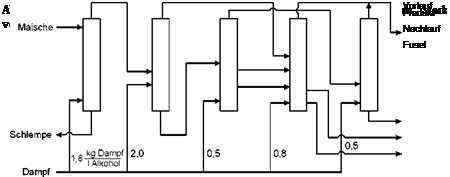

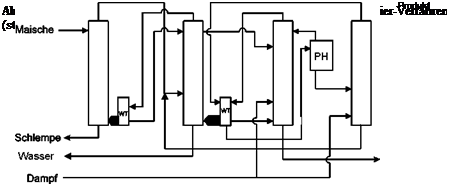

Ein konventionelles groBtechnisches Anlagenkonzept zeigt Abb. 15.12. Diese beispielhaft dargestellte Anlage besteht aus funf hintereinander geschalteten Ko — lonnen, die alle bei Atmospharendruck betrieben und separat beheizt werden. Die Maischekolonne dient der Entalkoholisierung (d. h. Entgeistung) der vergorenen Maische, wahrend die erzeugten alkoholischen Dampfe einer Vorlaufkolonne zu — gefuhrt werden, in der die leichtfluchtigen Vorlaufbestandteile entfernt werden. Der Hauptproduktstrom wird unten an der Vorlaufkolonne abgezogen und auf die Rektifizierkolonne gegeben. Die Vorlaufbestandteile werden vom Kopf dieser Kolonne dann auf eine weitere Reinigungskolonne, die Fuselolkolonne, gegeben. Uber den Kopf der Rektifizierkolonne wird der gereinigte Alkohol einem letzten Reinigungsschritt, der Methanolabtrennung, in der Methanolkolonne zugeleitet. Hier wird das Methanol uber den Kopf der Kolonne ausgetrieben und mit dem aus der Fuselolkolonne gewonnenen Vorlauf zusammengefuhrt. Im unteren Teil der Fuselolkolonne fallen der Nachlauf und die Fuselole an, wahrend der gereinigte Alkohol am unteren Ende der Methanolkolonne abgezogen wird. Der gesamte Energieverbrauch einer solchen Anlage belauft sich auf etwa 5,6 kg Dampf bei 6 bar pro Liter Alkohol.

|

Der wesentliche Fortschritt bei modernen Anlagenkonzepten der Destination und Rektifikation liegt in der energetischen Koppelung des Kolonnensystems; dabei werden die einzelnen Kolonnen bei unterschiedlichen Drucken betrieben. Bei dem beispielhaft gezeigten Rektifiziersystem in Abb. 15.13 beheizt die Methanol — die Rektifizierkolonne, die ihrerseits die Maischekolonne, die im Vakuum arbeitet, mit Warmeenergie versorgt, wahrend die Vorlauf — bzw. Nachlaufkolonne von der Hydroselektionskolonne beheizt wird. Dieser Hydroselektionskolonne werden die aus der Maische gewonnenen alkoholischen Dampfe zugefuhrt und hier erfolgt eine Herabsetzung der Alkoholkonzentration auf unter 40 Vol.-%; dadurch wird die gleichzeitige Abtrennung von Vorlauf — und Fuselkomponenten ermog — licht. Der vorgereinigte Alkohol wird auf die Rektifizierkolonne gegeben und dort weitgehend bis zum Azeotrop aufgereinigt, um dann der Methanolkolonne zur Schlussreinigung zugefuhrt zu werden. Der Energieverbrauch einer solchen Mehr — stufen-Druck-Destillation und Rektifikation liegt bei nur noch 2,5 kg Dampf bei 6 bar pro Liter Alkohol.

Entwasserung und Absolutierung. Eine Abtrennung einzelner Flussigkeiten aus einem Flussigkeitsgemisch durch Destillieren und Rektifizieren kann grundsatzlich nur dann erreicht werden, wenn sich die Dampfzusammensetzung im Gleichge — wicht von der Flussigkeitszusammensetzung unterscheidet. Die Trennung hangt also vom Gleichgewichtsverhalten ab.

Die Destination des Alkohols aus einem Ethanol/Wasser-Gemisch wird damit dadurch ermoglicht, dass ein im Gleichgewicht zur siedenden Flussigkeit stehen- der Dampf eine hohere Ethanolkonzentration aufweist als die Flussigkeit. Der Dampf reichert sich also mit Ethanol an. Dies geschieht, bis der azeotrope Punkt erreicht ist; hier ist die Konzentration von Dampf und Flussigkeit gleich. Beim Ethanol/Wasser-Gemisch ist dies bei Normaldruck nicht bei 100 % der Fall, son — dern bei der Zusammensetzung von 96,47 Vol.-% (95,57 Gew.-%) Alkohol und 3,53 Vol.-% (4,43 Gew.-%) Wasser. Bei diesem Azeotrop stellt sich ein sogenann — ter Minimumsiedepunkt von 78,15 °C ein, obwohl reines Ethanol bei 78,3 °C und

Wasser bei 100 °C siedet. Durch einfache Destination bzw. Rektifikation bei 1 bar kann man deshalb hochstens die azeotrope Konzentration erreichen.

Um das fur viele technische Anwendungen notwendige wasserfreie Ethanol zu erhalten, muss das azeotrope Alkohol-Wasser-Gemisch weiter aufgetrennt werden. Dies kann durch Adsorption (d. h. Bindung von Wasser an einen hoch porosen Feststoff) und auf destillative Weise durch Azeotroprektifikation — unter Verwen — dung eines sogenannten Schleppmittels — realisiert werden. Eine weitere Moglich — keit stellt die Trennung durch Membranen (d. h. Pervaporation oder Dampfper — meation) dar. Diese Moglichkeiten werden nachfolgend diskutiert.

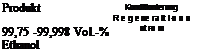

Adsorptionsverfahren. Bei groBtechnischen Ethanolanlagen kommt zur Entwasse — rung meistens die Adsorption mit Molekularsieben zum Einsatz. Als Adsorptions — mittel werden hydrophile Zeolithe mit einer PorengroBe von etwa 0,3 bis 0,4 nm eingesetzt. Aufgrund der GroBe konnen nur die Wassermolekule, aber nicht die groBeren Ethanolmolekule in die Poren eindringen. Deshalb ist ein absatzweiser Betrieb notwendig, indem periodisch die Beladung des Adsorptionsbettes mit Wasser und danach die Entladung des Adsorptionsbettes erfolgt. Damit sind min — destens zwei Adsorptionsbehalter erforderlich, welche wechselnd betrieben wer — den.

Das zu entwassernde Ethanol-Wasser-Gemisch wird direkt aus der Rektifikati — onskolonne nach einer Uberhitzung dampfformig dem Adsorptionsbett zugefuhrt (Abb. 15.14). Das Wasser wird am Bettmaterial adsorbiert und der Ethanol da — durch bis auf etwa 500 ppm Wasser entwassert. Die Zykluszeiten zwischen Bela — dung und Entladung betragen etwa 5 bis 10 min. Bei der Entladung (Desorption) wird das Bettmaterial mit einem Teilstrom des entwasserten Endproduktes gespult. Der kondensierte Desorptionsstrom wird wieder zur Rektifikationskolonne zu- ruckgefuhrt, um Ethanolverluste zu vermeiden.

Von Vorteil ist der geringe Energiebedarf dieses Verfahrens. Es werden etwa 1 kg Dampf bei 6 bar pro Liter Alkohol fur den Adsorptionsschritt benotigt. Au — Berdem ist die Adsorption relativ flexibel bezuglich des Wassergehaltes des Ein-

|

|

||

Uberhitzer

|

||

Kondensattank

Abb. 15.14 Ethanolentwasserung durch Adsorption /15-1/

|

gangsstroms; damit konnen Ethanolkonzentrationen unter 95 Gew.-% eingesetzt werden. Dadurch ist eine energetische Optimierung der gesamten Reinigung mit — tels Rektifikation und Adsorption moglich. Von Nachteil sind hohe Investitions — kosten und hohe Kosten fur den T ausch des Bettmaterials.

Azeotroprektifikation. Hier nutzt man zur Absolutierung das Verhalten azeotroper Gemische aus drei (ternares Gemisch) oder mehr verschiedenen Flussigkeiten. Als Zusatzstoff wurde fruher Benzol verwendet, welches ein ternares Azeotrop mit Wasser und Ethanol mit einem Siedepunkt von 64,85 °C bildet. Da Benzol karzi — nogen ist, wird es heute nicht mehr eingesetzt. Als Alternative wurde beim Drawi — nol-Verfahren Trichlorethylen als azeotropes Schleppmittel eingesetzt. Aufgrund der Klimarelevanz des Stoffes Trichlorethylen wurde ein Verfahren auf der Basis von Cyclohexan entwickelt, das in der Zwischenzeit die genannten Schleppmittel verdrangt hat. Cyclohexan bildet mit Ethanol und Wasser ein niedrig siedendes Azeotrop bei 62,4 °C.

In Abb. 15.15 ist ein derartiges modernes Druck/Vakuum-Destillier-, Rektifi — zier — und Absolutier-Verfahren dargestellt. Aus energetischen Grunden beheizen dabei die Dehydrier — und die Schleppmittel(Cyclohexan)-Ruckgewinnungskolonne die Rektifizierkolonne, welche wiederum die im Vakuum betriebene Maischeko — lonne heizt. Das in der Rektifizierkolonne gewonnene Ethanol-Wasser-Azeotrop wird auf die Dehydrier — bzw. Absolutierkolonne gegeben und dort mit Hilfe des Schleppmittels Cyclohexan entwassert. Am Boden der Kolonne kann das wasser- freie Ethanol entnommen werden, wahrend eine wasserreiche Phase mit dem Cyc- lohexan uber den Kolonnenkopf abgezogen, uber einen Warmeubertrager konden- siert und zu einer Phasentrenneinrichtung geleitet wird. Die an Cyclohexan reiche Phase wird zuruck in die Dehydrierkolonne gefuhrt, wahrend die wasserreiche Phase zur Cyclohexan-Kolonne geleitet wird; hier wird das eingesetzte Schlepp — mittel zuruckgewonnen und uber einen Warmeubertrager wieder in die Dehydrier — kolonne zuruckgefuhrt. Der Sumpfstrom der Cyclohexankolonne wird wieder in die Rektifizierkolonne geleitet und enthalt vorwiegend das entfernte Wasser und

Restmengen an Ethanol. Uber den Sumpf der Rektifizierkolonne wird das gesamte Wasser aus dem Entwasserungskreislauf ausgeschleust. Die dicken Pfeile aus den Warmeubertragern symbolisieren die Warmestrome (Abb. 15.15). Der Energiebe — darf einer solchen Anlage betragt zur Herstellung eines Liters absolutierten Etha — nols nur 1,8 kg Dampf bei 6 bar.

Membranverfahren. Alkohol kann auch mithilfe von porenfreien Membranen ent — wassert werden. Derartige Membrantrennverfahren sind relativ flexibel in Bezug auf die Eingangskonzentration und auch den Phasenzustand des Eingangsstroms. Wird das Zweistoff-Gemisch der Membrananlage flussig zugefuhrt, spricht man von Pervaporation und im Falle einer dampfformigen Zufuhr von Dampfpermeati — on.

Der Stoffdurchgang durch die Membran erfolgt durch einen Losungs — Diffusions-Mechanismus. Beim selektiven Losungsschritt nimmt die hydrophile Membran vorwiegend Wasser auf, welches dann die Membran durch Diffusion durchwandert (permeiert). Auf der Permeatseite wird der dampfformige Strom kondensiert und durch eine Vakuumpumpe ein niedriger Partialdruck aufrechter — halten. Mit derartigen Membrantrennverfahren konnen problemlos Ethanolkon — zentrationen von 99,7 bis 99,9 Vol.-% erreicht werden.

— Bei der Pervaporation wird der flussige Eingangsstrom nahe am Siedepunkt dem Membranmodul zugefuhrt. Es folgt die Losung in der Membran, die Diffusion und auf der Permeatseite die Verdampfung in den Permeatraum. Die Ver — dampfungswarme der durch die Membran permeierenden Stoffe wird dem Re — tentatstrom entzogen, was zu einer Abkuhlung fuhrt. Daher wird der Reten — tatstrom mehrmals wieder aufgeheizt, damit der temperaturabhangige Memb — ranfluss nicht zu stark absinkt (Abb. 15.16).

— Bei der Dampfpermeation wird der Kopfstrom aus der Rektifikationskolonne nicht kondensiert. Er wird vielmehr geringfugig uberhitzt, dass es zu keiner

|

Abb. 15.16 Ethanolentwasserung durch Pervaporation /15-2/ |

Kondensation im Membranmodul kommt. Dies kann auch unter Druck von etwa 3 bis 4 bar realisiert werden. Dadurch kann der Membranfluss wesentlich ge — steigert und dadurch die benotigte Membranflache verringert werden. Zusatz — lich entfallt die Notwendigkeit fur die mehrmalige Zwischenaufheizung.

Obwohl Membrantrennverfahren durch einen geringen Energiebedarf gekenn — zeichnet sind, haben sie sich in groBtechnischen Anlagen bis jetzt gegenuber der Adsorption nicht durchsetzen konnen; dies liegt vor allem in der fehlenden Erfah — rung bezuglich der Langzeitstabilitat der Membranmaterialien und Module. Die Langzeitstabilitat ist aber entscheidend fur diese Verfahren, da sie teuer sind und deshalb aus okonomischer Sicht eine Membranlebensdauer von mindestens 3 bis 5 Jahre erforderlich ist. Vorteile bietet die Membrantechnik speziell fur Ethanolpro — duktionsanlagen im kleinen bis mittleren ProduktionsmaBstab, da hier die Investi — tionen im Vergleich zur Adsorption geringer ausfallen.