ПРИМЕНЕНИЕ ВОЗДУХА (ГАЗА) ПРИ БУРЕНИИ СКВАЖИНЫ

ПРИМЕНЕНИЕ ВОЗДУХА (ГАЗА) ПРИ БУРЕНИИ СКВАЖИНЫ

Во многих случаях вместо жидкостной промывки целесообразно применять продувку сжатым воздухом (газом).

Продувка скважины газообразными агентами является эффективным технологическим средством, позволяющим в определенных условиях существенно повысить производительность и снизить стоимость буровых работ.

Преимущества и недостатки продувки, область применения. Отличием воздуха (газа) от промывочных жидкостей являются очень малая вязкость, плотность и сжимаемость. Благодаря этому легко обеспечиваются высокие скорости восходящего потока при сильной его турбулентности. Происходит практически мгновенная и полная очистка забоя, нет вторичного измельчения шлама, он во много раз быстрее выносится на поверхность. Высокотурбулентный поток удовлетворительно охлаждает породоразрушающий инструмент. Нет гидростатического давления столба жидкости на забой, что улучшает условия разрушения породы. Механическая скорость бурения и рейсовая проходка возрастают и нередко в несколько раз. Воздух (газ) не загрязняет продуктивных пластов при их вскрытии. Повышается качество опробования.

В условиях, где применима продувка, существенно облегчается проблема водоснабжения — одна из наиболее сложных в организации буровых работ, резко упрощается проходка зон потерь циркуляции в необводненных горизонтах. Не возникает типичных для промывки осложнений, связанных с отрицательными температурами. Быстрый вынос шлама позволяет вести непрерывный контроль, за проходимыми породами и четко регулировать режим бурения. ‘Легко осуществляемый отбор образцов шлама может заменить подъем керна.

Основной недостаток продувки заключается в том, что эффективность ее применения в сильной мере зависит от степени обводненности проходимых пород. Применение продувки затруднено в несвязных, сыпучих, а также в пластичных, липких породах. Недостатком является также’ необходимость борьбы с пылью — требуются герметизация устья и другие меры предосторожности. Расход мощности на привод компрессоров выше, чем на привод насосов. Выход керна в трещиноватых породах ниже, чем при промывке.

Продувку скважин газообразными агентами наиболее рационально применять:

а) при бурении по необводненным трещиноватым и закарст — вованным породам в условиях потерь циркуляции промывочной

|

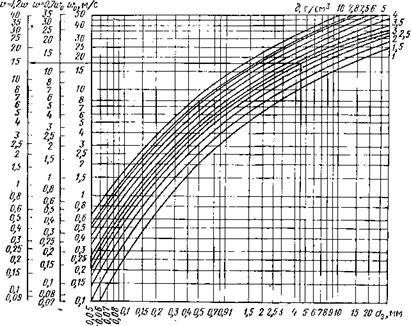

Рис. 2.26. Номограмма для определения потребной скорости восходящего потока воздуха при атмосферном давлении: — эквивалентный диаметр частицы; р — плотность породы; и>о — критическая скорость для шара; а>«=0,7 вуо — критическая скорость для частицы округленной (компактной формы); и-91,2 ьу — скорость, потребная для устойчивого транспортирования частицы к поверхности; порядок определения V |

жидкости с целью сокращения затрат, средств и труда на борьбу с поглощениями;

б) в безводных, пустынных и высокогорных районах, где затруднена доставка воды;

в) в районах распространения многолетнемерзлых пород, а также в районах с суровой и продолжительной зимой для устранения простоев и осложнений, связанных с замерзанием промывочной жидкости;

г) при бурении в пучащихся породах, а также в породах, склонных к оползаниям под влиянием промывочной жидкости;

д) при бурении скважин на жидкие полезные ископаемые

в целях точной отбивки и высококачественного вскрытия слабонапорных продуктивных горизонтов;

е) во всех случаях, когда породы разреза безводны, для повышения механической скорости и рейсовой проходки.

Расчет режима продувки и выбор компрессоров. Скорость восходящего потока воздуха (газа) при атмосферном давлении, потребная для выноса наиболее крупных частиц шлама, может быть определена по формулам (2.14), (2.16) и (2.17). Для облегчения расчетов служит номограмма (рис. 2.26)..

Практически скорость восходящего потока в зазоре между стенками скважины и бурильными трубами принимают: при бурении шарошечными и лопастными долотами 15—18 м/с; при бурении коронками, армированными твердым сплавом, 10— 12 м/с. Потребный расход воздуха (газа) при .нормальном атмосферном давлении можно определить по формуле (2.18). Вследствие сжимаемости газообразного агента скорость его восходящего потока в кольцевом пространстве скважины непостоянна, она уменьшается по направлению к забою и тем сильнее, чем выше потери давления в кольцевом пространстве. Для компенсации снижения подъемной способности потока в призабойной зоне необходимо с глубиной скважины увеличивать расход. Действительный расход в реальных условиях с доста — точной в большинстве случаев точностью может быть определен по формуле

Практически скорость восходящего потока в зазоре между стенками скважины и бурильными трубами принимают: при бурении шарошечными и лопастными долотами 15—18 м/с; при бурении коронками, армированными твердым сплавом, 10— 12 м/с. Потребный расход воздуха (газа) при .нормальном атмосферном давлении можно определить по формуле (2.18). Вследствие сжимаемости газообразного агента скорость его восходящего потока в кольцевом пространстве скважины непостоянна, она уменьшается по направлению к забою и тем сильнее, чем выше потери давления в кольцевом пространстве. Для компенсации снижения подъемной способности потока в призабойной зоне необходимо с глубиной скважины увеличивать расход. Действительный расход в реальных условиях с доста — точной в большинстве случаев точностью может быть определен по формуле

где (2 — расход, потребный для выноса шлама при атмосферном давлении, м3/с; р3—давление в призабойной зоне кольцевого пространства скважины, МПа; р0 — атмосферное давление на поверхности (р0=0,0981 МПа).

Поскольку потери давления воздуха (газа) зависят от скорости движения и плотности, являющихся в свою очередь функцией давления и непрерывно меняющихся по длине потока, расчет давления ведут в направлении, обратном движению газообразного агента, отталкиваясь от заранее известного атмосферного давления. В большинстве случаев можно для простоты не учитывать влияние шлама на аэродинамические сопротивления и на статическое давление столба воздуха (газа) в кольцевом пространстве. Тогда абсолютное давление в начале любого участка потока можно определять по формулам:

для горизонтального потока по выкидной линии

для восходящего потока в кольцевом пространстве

= (2.39)

для нисходящего потока по колонковой трубе, утяжеленным и бурильным трубам

для определения давления в начале поверхностной нагнетательной линии служит формула (2.38). В этих формулах

а К СТГср ; Ь = ц-

ИЭР2 2РГср

где рк, рн — абсолютное давление в конце и начале участка с постоянным поперечным сечением, МПа; б — массовый расход газообразного агента, кг/с; Я — газовая постоянная (для воздуха нормальной влажности); 7ер—-средняя температура в циркуляционной системе скважины, К; I — длина участка потока, м; йэ — эквивалентный диаметр канала потока (для круглого канала равный его диаметру, для кольцевого—разности диаметров), м; Т7 — площадь сечения канала потока, м2; g — ускорение свободного падения (§ = 9,81 м/с2); а — угол наклона скважины к горизонту, градус; К — безразмерный коэффициент аэродинамического сопротивления; 1Э — длина канала нормального сечения, потери давления на которой эквивалентны потерям на преодоление местных сопротивлений, м.

Приведенные формулы получены из уравнения Бернулли путем осреднения плотности газообразного агента по длине участка потока и потому наиболее просты. Их достоинством является, кроме того, правильный учет местных сопротивлений через эквивалентную длину /э, не приводящий в отличие от других существующих формул к искусственному искажению статического давления столба воздуха (газа) в кольцевом пространстве и внутреннем канале бурильной колонны.

Для определения /э служит формула

1э=йг^, м, (2.41)

где п — число местных сужений; £ — безразмерный коэффициент местного сопротивления, определяемый по формуле (2.31).

Коэффициент аэродинамического сопротивления для любого участка восходящего и нисходящего потоков в порядке первого приближения может быть определен по формуле Веймаута

где йэ — эквивалентный диаметр кольцевого канала, потока (для круглого канала бурильных труб й1), м.

В начале расчета в качестве давления на конце выкидной линии подставляется атмосферное давление рк = ро — Потери давления в колонковом наборе или долотах могут быть вычислены по соответствующим участкам, но обычно их принимают по данным практики в пределах 0,05—0,2 МПа.

При расчете давления в призабойной зоне кольцевого пространства массовый расход б определяется по заранее найденному расходу (2, достаточному для выноса шлама лишь при атмосферном давлении. Действительный же расход Свычисленный по формуле (2.37), будет больше, а значит, несколько возрастут и потери давления. Однако вносимая этим в расчеты погрешность незначительна.

Приведенные расчетные зависимости применимы для случая бурения по необводненным породам. Влияние обводненности учитывается опытными коэффициентами для конкретных производственных условий. На основании аэродинамических расчетов выбирают компрессор с запасом по подаче и давлению 15—20 % на случай борьбы с возможными осложнениями. При большом потребном расходе воздуха параллельно включают несколько компрессоров с малой подачей. При высоком потребном давлении целесообразно использовать дожимной компрессор в сочетании с компрессорами низкого или среднего давления. В настоящее время при бурении с продувкой используются поршневые компрессоры. Весьма перспективны ротационные и, в особенности, винтовые компрессоры. В США на буровых работах распространены поршневые компрессоры с подачей

14,5 м3/мин и рабочим давлением 1,0—2,4 МПа. В СССР при колонковом бурении используют главным образом передвижные компрессорные станции, краткая техническая характеристика которых приводится в табл. 2.5.

Особенности техники и технологии бурения с продувкой. При бурении с продувкой. могут быть использованы любые буровые станки и установки, а также обычный породоразрушаю-

Таблица 2.5

|

Краткая техническая характеристика передвижных компрессорных станций

|

щий инструмент и принадлежности. Главное отличие состоит в том, что вместо насосов используют компрессоры (кроме случая продувки природным газом). Требования к нагнетательной линии те же, что и при промывке — безопасность и минимальные потери давления. Дополнительно требуются устройства для периодического спуска масла и конденсата, а при использовании выхлопных газов двигателей внутреннего сгорания — устройства для их очистки от вредных примесей, вызывающих кор-

|

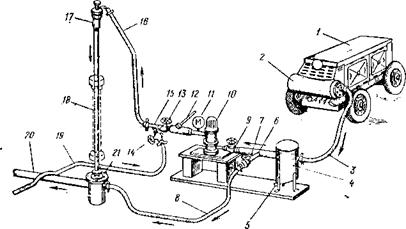

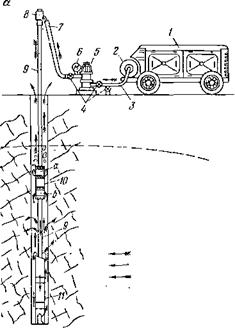

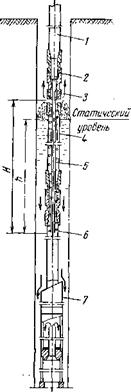

Рис. 2.27. Схема обвязки оборудования при колонковом разведочном бурении с продувкой воздухом: I — компрессор; 2— ресивер; 3— шланг; 4 — масловодоотделитель; 5 — спускной кран; 6 — отводной патрубок; 7, 9, 13, 14 — вентили; 8 — отводной шланг; 10 — расходомер; II — манометр; 12 — термометр; 15 >—тройник; 16 — нагнетательный шланг; 17 — сальник; 18 — ведущая штанга в шпинделе; 19 — шланг от насоса; 20 — выкидная труба; 21 — шламоотбойник |

розию. В качестве контрольно-измерительной аппаратуры используют манометры, поплавковые или диафрагменные расходомеры, газовые счетчики и термометры/ Температура сжатого воздуха (газа) не должна быть выше 90 °С, так как это вызывает разрушение резиновых шлангов. Требуется специальное оборудование устья скважины, заключающееся в устройстве выкидной линии, прокладываемой обычно под полом буровой в сторону господствующих ветров на расстояние не менее 10 м, и в установке на обсадной трубе герметизирующего устройства. Выпускается серийно герметизатор УГ конструкции ВИТР, применяемый также для создания обратной циркуляции жидкости. Для сбора шлама и борьбы с пылью в конце выкидной линии устанавливают циклонный шламоуловитель или конец ее опускают в резервуар с водой. Для уменьшения попадания пыли внутрь бурового помещения в выкидную линию включают

всасывающий вентилятор или же у устья скважины устраивают воздушный эжектор, используя избыток воздуха от компрессора. Достаточно мощный вытяжной вентилятор, встроенный в выкидную линию, позволяет обойтись без герметизации

устья скважины. Схема обвязки показана на рис. 2.27. Трубопроводы поверхностной обвязки не должны иметь резких сужений ц поворотов.

устья скважины. Схема обвязки показана на рис. 2.27. Трубопроводы поверхностной обвязки не должны иметь резких сужений ц поворотов.

При бурении с продувкой следует использовать только бурильные трубы муфтово-замкового соединения с широкими проходными каналами и коническими резьбами. Такие соединения обеспечивают минимальные потери давления и утечки воздуха.

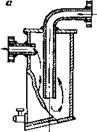

При бурении по совершенно сухим или мерзлым породам для предупреждения попадания конденсата на забой кроме обычно применяемых поверхностных влагоотделителей (рис. 2.28, а) в состав бурильной колонны включают скважинные влагоотделители (рис. 2.28, б).

|

Рис. 2.28. Влагоотделители: а — поверхностные; б |

|

скважинные |

Особым требованием, которое предъявляется при продувке к породоразрушающим инструментам, является обеспечение свободного прохода воздуха (газа) в зоне забоя. Поэтому предпочтительны твердосплавные коронки с повышенным выпуском резцов и с увеличенной площадью сечения промывочных каналов. Одна из причин неоднократно отмечающегося перегрева алмазных коронок при бурении с продувкой— малая площадь сечения промывочных каналов. ЛГИ совместно с ЦНИГРИ разработана специальная конструкция алмазных коронок МЦПИ для бурения с продувкой, отличающаяся повышенным числом и площадью канавок и продольной оребренностью матрицы.

Особым требованием, которое предъявляется при продувке к породоразрушающим инструментам, является обеспечение свободного прохода воздуха (газа) в зоне забоя. Поэтому предпочтительны твердосплавные коронки с повышенным выпуском резцов и с увеличенной площадью сечения промывочных каналов. Одна из причин неоднократно отмечающегося перегрева алмазных коронок при бурении с продувкой— малая площадь сечения промывочных каналов. ЛГИ совместно с ЦНИГРИ разработана специальная конструкция алмазных коронок МЦПИ для бурения с продувкой, отличающаяся повышенным числом и площадью канавок и продольной оребренностью матрицы.

Переход с промывки на продувку не вызывает существенных изменений обычно принятых значений осевого давления на забой и частоты вращения. Основное внимаиие уделяется обеспечению оптимального расхода газообразного агента.

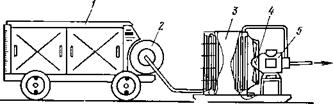

При бурении по многолетнемерзлым породам важным фактором становится температура сжатого воздуха. Его принудительное охлаждение от —5 до —10 °С полностью устраняет осложнения, связанные с протаиванием мерзлых пород в процессе бурения. В зимний период целесообразно применять для этого ребристотрубчатый теплообменник с краном для спуска конденсата и вентилятором/ в летний период необходима вторая ступень охлаждения — поршневой или турбодетандер. На

|

Рис. 2.29. Схема охлаждения сжатого воздуха с помощью воздушной холодильной машины ВХМ-1-ЛГИ: 1—компрессор; 2 — ресивер; 3— ребристо-трубчатый теплообменник; 4 — осевой вентилятор; 5 — поршиевой пневмодвигатель ДР-5У, используемый в качестве детандера |

рис. 2.29 показана схема воздушной холодильной машины ВХМ-1-ЛГИ с поршневым пневмодвигателем ДР-5У в качестве детандера, мощность которого полезно используется на привод вентилятора первой ступени. Охлаждение в детандере связано с понижением давления сжатого воздуха на выходе. Поэтому такие устройства применимы при бурении мелких скважин, например, на россыпях или при инженерных изысканиях. Наилучшей второй ступенью, охлаждения является фреоновая парокомпрессионная холодильная машина. Весьма полезным мероприятием при бурении с продувкой в мерзлых породах в дополнение к охлаждению является принудительная осушка сжатого воздуха до низкотемпературной точки росы с помощью периодически прокаливаемого силикагеля. Соответствующая установка разработана отраслевой лабораторией ТТРБ в ЛГИ.

Борьба с осложнениями при бурении с продувкой. Основной причиной осложнений при бурении с продувкой является поступление в скважину воды. Исследованиями ВИТР установлено, что при водопритоках до 10 % образующегося в единицу времени шлама происходит его слипание и агрегатирование частиц, что может привести к зашламованию скважины. Основная мера борьбы, с этим — увеличение расхода воздуха (газа), что способствует полному выносу шлама. При водопритоках от 10 до 35 % шлама происходит его налипание на стенки скважины и бурильные трубы, образование сальников, затяжки и обрывы инструмента при подъеме. При водопритоках свыше 35 % шлама сальники не образуются. Сальники можно размыть, добавляя в скважину воду. Радикальным средством борьбы с сальникообразованием является добавление в поток воздуха пенообразователей в виде 0,5—1,5 %-ных водных растворов в количестве 10—50 л на рейс в зависимости от диаметра скважины и скорости бурения. Наиболее эффективны

|

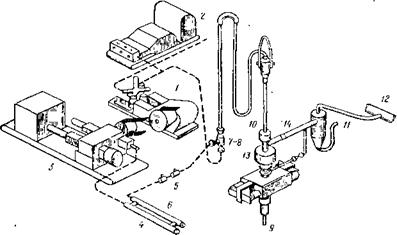

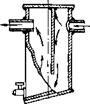

Рис. 2.30. Схема обвязкн оборудования при роторном бурении с промывкой аэрированной жидкостью: 1 — обычный насос; 2 — иасос высокого давления (до 15 МПа) и переменной производительности; 3 — компрессор переменной производительности и давления (до 15 МПа); 4 — компенсатор; 5 — обратные клапаны; 6 — предохранительный клапан; 7 и 8— камера смешения н задвижки; 9—обратный клапан в бурильной колонне; 10— вращающееся уплотнение; 11 — циклон; 12 — выкидная линия; 13 — превентор; 14 — трошшк с отводом |

ОП-Ю, ОП-7. За рубежом известны многие подобные вещества. В США с применением пенообразователей проходят до 70 % скважин из числа буримых с продувкой. Для борьбы с сальникообразованием используют порошкообразные гидрофобные вещества и парообразные органо-кремниевые соединения. Добавки ПАВ способствуют также полному выносу шлама.

Если в скважине сохраняется столб воды, гидростатическое давление которого не выше рабочего давления компрессора, можно очищать забой по принципу эрфлита. Для этого в состав снаряда включают вместительную шламовую трубу или гирлянду шламовых труб, куда пузырьки воздуха выносят шлам с забоя. При малых и средних водопритоках скважину можно «сушить», приостановив бурение и длительное время продувая теплый воздух, что неэкономично. В США запатентован способ испарения воды за счет тепла, образующегося при сжигании на забое топлива, добавляемого в поток воздуха.

■ Пути использования газообразных агентов при бурении. В условиях сильных водопроявлений и при необходимости снизить гидростатическое давление на забой, например, при вскрытии слабонапорных горизонтов, целесообразна промывка

|

Воздух Вода Шлам |

Рис. 2.31. Прямая и обратная местные циркуляции пластовых вод: а — с помощью погружного иасоса с пневматическим приводом; 1— компрессор; 2— ресивер; 3— нагнетательная линия; 4— регулировочные вентили; 5 — расходомер; 6 — манометр; 7 — шланги; 8 — сальники; 9 — бурильные трубы; 10 — погружной насос (а— пневматическая, б — гидравлическая части); 11 — колонковый набор; б — эрлифтиым снарядом конструкции БИТР; / —обычные бурильные трубы; 2 — соединение обычных труб с двойными; 3 — выпуск водовоздушной смеси; 4—внешние несущие трубы; 5 — внутренние воздухопроводящие трубы; 6 — смеситель; 7 — колонковый набор с внутренней шламовой трубой

Рис. 2.31. Прямая и обратная местные циркуляции пластовых вод: а — с помощью погружного иасоса с пневматическим приводом; 1— компрессор; 2— ресивер; 3— нагнетательная линия; 4— регулировочные вентили; 5 — расходомер; 6 — манометр; 7 — шланги; 8 — сальники; 9 — бурильные трубы; 10 — погружной насос (а— пневматическая, б — гидравлическая части); 11 — колонковый набор; б — эрлифтиым снарядом конструкции БИТР; / —обычные бурильные трубы; 2 — соединение обычных труб с двойными; 3 — выпуск водовоздушной смеси; 4—внешние несущие трубы; 5 — внутренние воздухопроводящие трубы; 6 — смеситель; 7 — колонковый набор с внутренней шламовой трубой

аэрированной жидкостью. В качестве жидкой фазы можно применять воду или глинистый раствор, в качестве газовой — сжатый воздух или природный газ под давлением. Схема обвязки оборудования для бурения показана на рис. 2.30.

В обводненных породах, когда бурение с продувкой становится нерациональным, очистка забоя может осуществляться за счет прямой или обратной местной циркуляции подземных

вод с помощью погружного насоса с пневматическим приводом, включаемого в состав бурильной колонны ниже статического уровня (рис. 2.31, а). При достаточно большой высоте столба воды над забоем (не менее 60—70 м) для создания местной циркуляции с успехом используются эрлифтные снаряды (рис. 2.31, б), не имеющие движущихся частей. При прямой местной циркуляции шлам выносится в шламовую трубу и частично в дренажные каналы пород, при обратной — во внутреннюю шламовую трубу.

Эрлифтные снаряды и погружные пневматические насосы могут существенно расширить область рационального применения энергии сжатого воздуха (газа).

Во многих случаях после проходки верхней безводной части разреза с продувкой воздухом в условиях возникающих с глубиной водопроявлепий можно переходить на местную циркуляцию подземных вод с использованием того же компрессорного оборудования.

В ряде случаев целесообразно применение обратной циркуляции газообразного агента. Заслуживает внимания при небольших глубинах «вакуумное» бурение, т. е. создание обратной циркуляции атмосферного воздуха путем его засасывания через бурильные трубы.

Весьма перспективной для ряда распространенных осложненных условий является новая эффективная газожидкостная система — модифицированная стабильная пена. Для получения стабильной пены используют пеногенераторы различного типа, компрессор со сравнительно небольшой подачей и высоким давлением, промывочный насос или дожимной компрессор (в частности, из переоборудованного промывочного насоса) для подачн под давлением смеси воздуха с водным раствором ПАВ — пенообразователя. Для обеспечения высокой устойчивости пены в водный раствор ПАВ добавляют стабилизаторы. Для условий бурения в мерзлых породах вводят также антифризы (этиленгликоль, изопропиловый спирт) или №С1. В необходимых случаях добавляют ингибиторы коррозии.

Стабильная пена при движении в скважине обладает в 7—

8 раз большей несущей способностью, чем вода, низкой водоотдачей, хорошими смазочными и эффективными при бурении в мерзлоте теплофизическими свойствами (весьма малая теплоемкость и теплопроводность). Пена нашла довольно широкое применение в США при бурении на нефть и газ, особенно в мерзлых породах на Аляске. При этом используется, в частности, способность пены намерзать на стенках скважины, создавая надежную теплоизоляцию. Пена является эффективным технологическим средством борьбы с потерями циркуляции.

В этих целях в нашей стране начаты опытные работы по применению пены при нефтяном бурении. Отраслевой лабораторией ТТРБ при ЛГИ с успехом применена пена при колонковом бурении на Кольском полуострове. В ЧССР модифицированная стабильная пена оказалась эффективной при алмазном бурении снарядами ССК-59 в условиях, где полимерные растворы на основе полиакриламида не обеспечивают устранения потерь циркуляции.

Уже накопленный опыт показывает, что несмотря на необходимость в дополнительном оборудовании, устройствах, материалах, бурение с применением пены в осложненных условиях экономически эффективнее бурения с промывкой растворами и с продувкой воздухом.