Історичні корені біогазових технологій

Історичні корені біогазових технологій

Загальновизнано, що скинута у метантенку маса являє собою легкозасвоюване рослинами і позбавлене збудників хвороб і насіння бур’янів рідке висококонцентроване органічне добриво, що міс — гить макро — та мікроелементи, амінокислоти і фітогормони, що стимулюють ріст рослин. Це добриво застосовується на ґрунтах всіх типів для овочевих, плодово-ягідних, кормових культур, газонів, квітників, декоративних чагарників і т. п. Особливо ефективним є застосування зброджених добрив для кореневих і поливальних пі- дкормок, овочевих та інших сільськогосподарських культур (при

3.. 4 — разовій підкормці, але не частіше 1 разу на десять днів) [3, 7,

21]

Науково-дослідні та дослідницько-конструкторські роботи по створенню біогазових установок в нашій країні почали проводитися ще в 50-і роки минулого століття, але перші систематичні дослідження біогазу з органічних стоків почав італійський натураліст Аллесандро Вольта (рисунок 1.19) який, серед іншого, займався також дослідженнями електричного струму і на честь прізвища якого названо одиницю вимірювання електричної напруги "Вольт". Вольта вдалося вловити у 1770 р. болотний газ у відкладеннях озер на півночі Італії, після чого він зайнявся проведенням дослідів зі спалюванням цього газу. Англійський фізик Фарадей експериментував також з болотним газом і ідентифікував його як вуглеводень. Тільки у 1821 р. досліднику’ Авогадро вдалося встановити хімічну формулу метану (СН4). Відомий французький бактеріолог Пастер у 1884 р. проводив випробування з біогазом. який він виділяв з твердого гною. Він вперше запропонував використовувати гній з паризьких стаєнь для виробництва газу на освітлення вулиць.

|

Рисунок 1.19 — Фото натураліста Аллееандро Вольта |

Дуже потужніш імпульс розвитку технології задав процес відкриття анаеробного гниття, після того, як наприкінці 19 століття було встановлено, що таким чином можна очищати стічні води. У 1897 р. в лікарні для хворих на проказу м. Бомбей (Індія) побудували першу установку7, г аз якої використовували для освітлення, а у 1907 р. для живлення двигу на на виробництво електроенергії.

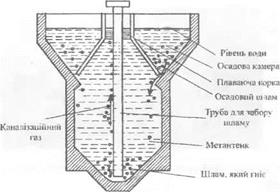

У Німеччині інженер з очисних споруд Імхофф з 1906 р. на території регіону Рур почав систематичне будівництво анаеробних, двоярусних установок з очищенням стічних вод, що отримали назву "емшерський колодязь" (рисунок 1.20).

(Назва Емшер спочатку мала річка, утворена внаслідок меліоративних робіт на емшерських копальнях, але потім під час інтенсивного індустріального розвитку перетворилася на стічний канал, обслуговуючий велику частину регіону). На сьогоднішній день кожна очисна споруда має анаеробні етапи (Рисунок 1.3), вироблений каналізаційний газ від яких використовується для опалення ферментаторів або на вироблення тепла і елекгрики.

|

Рисунок 1.20 — Принцип роботи "Емшерського колодязя" |

До початку Другої світової війни використання каналізаційних газів отримало швидке поширення. Були розроблені плаваючі дзвоноподібні газгольдери, потужні мішалки та системи опалення для прискорення процесу гниття. Продаж очисного газу для підприємств мав великий попит. У цей період істотног о поширення набули експерименти з очищення газу від води, двооксиду вуглецю і сірководню, з метою його розфасовки в залізні балони та використання як палива для транспортних засобів.

Перед Другой’ сніговою війною та протягом війни в Німеччині, у зв’язку із збільшеним попитом на "газове паливо”, намагалися збільшити виробництво каналізаційного газу шляхом додавання твердих органічних відходів, тобто застосовували метод, званий сьогодні коферментацісю. У 1940 р. у м. Штутгарт вперше успішно вдалося підмісити відсепарований жир.

За ініціативою Імхоффа в м. Халле (рисунок 1.21) проводилися експерименти на комунальній установці з відходами лакричного кореня, канигою, лігніном, відходами рослин і зерна.

зз

|

Рисунок 1.21 — Комунальна біогазова установка (анаеробний етап очисної споруди) |

Було встановлено, що лігнін виробляє 19 л газу з кілограма сухої маси, каннга давала 158 л/кг. а лакричний корінь навіть 365 л/кг, для останнього, проте період бродіння становив 45 днів. Ду же докладні досліди з коферментації проводив доктор Франц Попель під час війни в Амельсфоорт (Нідерланди). Вже тоді додавали органічні залишки домашнього господарства для експериментів. За цей період до нашого часу були розроблені біогазові установки з безперервним режимом зброджування різної продуктивності і різного конструктивного виконання.

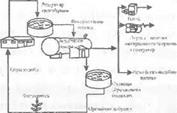

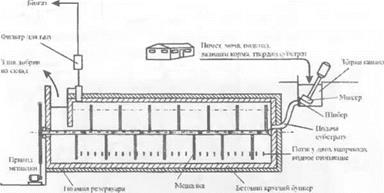

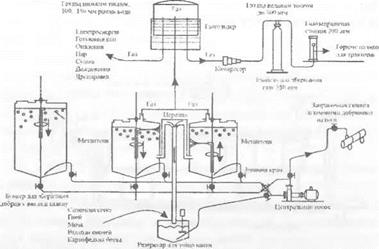

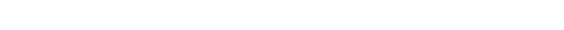

У технічному відношенні виробництво біогазу і органічних добрив [7, 11, 27] вирішується двома способами: класичним (рис. 1.22), де гній зі сховиша безпосередньо подається в біогазовий реактор і методом індиректної утилізації гною, рис. 1.23, у якому він спочатку використовується як живильне середовище для вирощування спеціально селекціонованих рослин (хлорела, водний гіацинт), а потім із залишками рослин надходить в метантенк.

За способом здійснення процесу можна виділити непереривні (проточні) системи, в яких субстрат завантажують у реакторі безперервно або через короткі відрізки часу, системи полуциклічної дії зі змінним наповненням і вивантаженням декількох метантенків, системи періодичної дії із заповненням субстрату до вивантаження. По конструкції метантенки можуть бути горизонтальними і вертикальними. У горизонтальному метантенку відходи переміщуються в поздовжньому напрямку. Похиле розташування поздовжньої осі резервуара полегшує стікання переробленого гною у напрямку до вивантажувального отвору. У біогазових установках застосовують метантенки яйцеподібної, циліндричної, кубічної форми.

Метантанки невеликих обсягів (до 30м) зі склопластику економічно більш ефективно виготовляти яйцеподібної бо циліндричної форми з конусною верхньою і нижньою частиною.

|

Рисунок 1.22 — Класичний метод отримання біогазу |

|

Рисунок 1.23 — Метод індиректної утилізації гною |

За способом завантаження метантенки діляться на установки з нижнім, верхнім і бічним підведенням переробленої маси. У біогазових установках вихідну масу підігрівають до заданої температури або в робочому просторі метантенка або у пристрої, що живить його.

Підведення теплоти може здійснюватися через теплообмінні нагрівальні агрегати або при безпосередній подачі гарячої води, пари або гарячих газів під тиском у субстрат, за цих умов відбувається у процесі зброджування. Всі аналогічні лінії конструктивно мало чим відрізняються один від одного. Вони складаються з герметичної ємності в середині якої монтуються різного роду теплообмінні пристрої, котельні, газгольдери (рис 1.22) це називається камерою зброджування. У всіх вітчизняних проектах ця схема була прийнята за основу, але нерідко використовувалася за кордоном, в країнах, де дослідження у галузі переробки відходів метановим зброджуванням вийшли на промислову реалізацію [37-41]. Перше місце у світі з використання біогазу, забезпечуючи ЗО % національних потреб електроенергії, яким користується 3,8 % населення країни, іцо є найвагомішим показником у країні, займає Китай.

В КНР вводиться 0,5 млн. біогазових установок загальною вартістю 25 млн. доларів щорічно. Середня ємність біореакторів становить 6… 12 м3, а вихід біогазу — 0,15 м на добу на їм3 ємності [3]. Китайські установки побудовані з доступних місцевих матеріалів, мають низьку вартість тому окупаються протягом року.

Ще у 30-х роках минулого століття була прийнята перша у світі програма по розвитку біогазових технологій — це відбувалося в Індії, яка зараз займає 2-ге місце в світі за обсягом виробництва біогазу. На кінець 1987 року у сільських районах було побудовано понад 1 млн. метантенків, при цьому добове виробництво біогазу становило від 2,0 до 3,5 млн. м3 [50]. У Ізраїлі з 1974 року виробництвом біогазу займається «Асоціація кібуції індустрії» [74,75]. У процесі досліджень вдалось підвищити вихід біогазу до 4 . 6,5 м3 на добу на кожен кубомезр об’єму біореактору.

У Африці проявляється зростаючий інтерес до використання біогазових установок. У Кенії такі установки використовуються з 1954 року. В Таїланді, Індонезії, Бангладеші, Малазії, Сінгапурі, Австрії, Алжирі, Камеруні, Верхньої Вольті, Заїрі, Замбії, Ефіопії, Раунді, Сінегалі, Танзанії — проводяться активні експерименти з використанням різноманітних переваг біогазової технології. Відмінна риса метантенків те що вони розташовані під землею і в них відсутні перемішуючі і підігріваючи пристрої, але це стосовно метантенків працюючих у країнах Азії, Африки та Океанії. Метантенки працюють безперервно.

У 1947 році технічний університет міста Дармштадт (Німеччина) розробив біогазові установку для невеликих сільськогосподарських підприємств з горизонтальним ферментатором (тип «бро — дильний канал») і отримав назву «система Дармштадт». Більше 40 років тому за цим принципом Ройш побудував у Хоенштайне (федеральна земля Вюртемберг) в 1959 році за 6000 німецьких марок (3000 евро) установку, яка здобула широку популярність (рис. 1.24). В Мюнхені та в Берліні розроблені інші відомі типи установок ( працюючих на твердому гної").

|

Рисунок 1.24 — Біогазова установка Ройш вигляд в розрізі, м. Берн. пох (за кресленнями Маурер [29J). |

Перша велика сільськогосподарська біогазові установка запрацювала у 1950 році в Аллерхопі недалеко від Целлє (федеральна земля Нижня Саксонія) за системою Шмідта-Еггерглюса. Побудовано близько 20-ти установок за принципом послідовних резервуарів компанією Шмідта-Еггерглюса ( Рис 1.25).

Близько 10-ти біогазових установок працюють з успіхом у Японії с початку 1980 року [50]. У безперервному режимі успішно працюють установки з виробництва біогазу у 8-ми млн. господарствах. Основним недоліком систем є наявність складного механічного устаткування і значних енерговитрат для приведення в дію змішувачів великої довжини, розташованих у горизонтальному напрямку — за цією схемою працюють всі системи.

У рамках програми г використано сонячної енергії проводиться дослідницька робота з біоконверсії енергії, поставкою біогазових установок в Англії займається декілька фірм і компаній. Усього

|

працюють 52 біоенергетичні установки: 15 біогазових установок використовується для сільськогосподарських відходів, 7 — промислові відходи, 21 — стічні води, 9 — працюють на поховання міського сміття [8, 42-47].

Рисунок 1 25 — Схема заводу з виробницгеа біогумусу і газу. Система Шмі дта-Егтерглюса. |

Для очищення рідкого гною худоби (22 тис. голів свиней) англійська фірма «Evers and Associates, ltd» створила у французькій Бретані систему’ «ANOX» (рисунок 1.26), яка тільки впроваджена у Великобританії. Також в Англії розроблені і інші системи. Найбільший комплекс з переробки стічних вод Лондона, який виробляє на рік 92 млн. м3 газу. Молочна ферма на 320 корів може сама забезпечити себе теплом, світлом і енергією [31]. При цьому капіталовкладення окупилися за 3,5 роки. Кількість біоенергетичного палива в Англії оцінюється у 22,3 млн. м3 на рік.

Одним з найбільш «Привілейованих напрямів науково — технічного прогресу» Франція розглядає біотехнологію. Вже у 1979 році в країні діяли установки по обробці відходів перегінних заводів на 7-ми тваринницьких та сільськогосподарських підприємствах, в тому числі, одна з них переробляла кролячій гній. Перспективним вважається дослідницький метантенк на 2,5 т рідкого гною вологістю 93 % і на 1 т соломи вологістю 12 % [13]. Всього у Франції було побудовано 120 установок з виробництва біогазу з гною тварин. Термін окупності установок складає 5… 10 років. Для стилізування частини щорічно утворених відходів тваринництва у кількості до 400 млн. тон у ближчі роки передбачається побудувати ще 25 установок. Для внутрішніх споживачів і за кордон установки газифікації біомаси поставляє функціонуюча національна компанія «BIOMAGAZ». Створений координаційний центр CREME для централізованого збору і переробки інформації з механізації та хі — міко-біологічного перетворення органічних відходів.

|

Рисунок 1.26 — Біогазова система «ANOX» |

Модельний вид будівництва метантенків обсягом 323 м3 застосовуюсь у Данії. Тут діє 15 біогазових установок (БГУ) систем Ясперса для переробки свинячого і коров’ячого гною. Режим зброджування мезофільний — 35.. .37 °С [57].

Як показали дослідження, на 24 фермах в Нідерландах експлуатується біогазові установки. На фермах з мінімальною кількістю тварин (менше 1000 корів і 1500 свиней) рентабельними при переробці виявилися БГУ, які використовують сонячні колектори, що

дозволяє скоротити споживання біогазу для технологічних потреб з

2,5 до 6.. .7 % [3]. Близько 1,2 мпн. м3 на рік свинячого гною у дво — хступінчатих біореакторах фірми МВВ (Німеччина) переробляють на першій ступені БГУ промислового масштабу. За рахунок введення попередній обробці збродженої маси у затримувані досягається інтенсифікація процесу на установках фірми « Біосистем» [48-54]. Розвиток біоенергетики прийняв у Нідерландах індустріальний характер.

Більше 10 великих біогазових заводів і 109 установок експлуатується на даний час у США, де використовують найкрупніший ме — тантенк на 11 тис. м3 [38]. Пересувний j азоенергетичний блок (рисунок 1.27) дозволяє на 50 % скоротити витрати на тваринницькій фермі. За рахунок теплової енергії збільшується вихід чистої нетто — енергїї. Великомасштабні біогазові енергосистеми промислового типу випробовуються у штаті Міссурі (СІЛА), а також здійснюється комплексна утилізація біогазу і збродженого субстрату.

|

Рисунок 1.27 — Пересувний біореактор |

Використанням біогазу може служити система подачі 125 тис. м3/год біогазу в мережу газопостачання Нью-Йорка і постачання газу у м. Чикаго. У замкненому циклі з рециркуляцією сировини, води і побічних продуктів переробляється гній у кількості 45 тис. м3 біогазу отримують щодоби. У Чикаго цієї кількості газу вистачає для опалення 35000 житлових будинків. Через газопровід здійснюється газопостачання до міста. Перед тим, як потрапити у міську газову мережу біогаз очищають від вуглекислого газу, сірководню

40

та інших домішок. На 99,8 % паливний газ складається з метану з тепловою здатністю 9330 ккал/м 3. Також завод виробляє кормові добавки, при вмісгі 12 % протеїну продається по 12 доларів за 1 тону і азотовмісні органічні компоста.

З 1973 року експлуатується одна з найбільших у світі біоенергетична установка у місті Тржебонь у Чехословаччині, у який температура зброджування дорівнює 38…40 °С. На рис 1.28 наведено загальний вигляд та принципова технологічна схема (рисунок 1.29) переробки рідкого гною.

|

Рисунок 1.28 — Загальний вигляд біоустановки |

У СРСР перша біоенері етична установка була введена в експлуатацію у 1958 році (м. Тбілісі). Розрахована вона на утилізацію гною від 10 корів, складається з біогенератора газгольдера, котельні, насосів для подачі гною з ферм та вологосховища. При температурі 32-34 градуса за 1 м3 корисного обсягу біогенератора можна отримати за рік до 8 тон збродженого гною і до 1 м3 на добу пального газу, що складається приблизно на 65% з метану і на 35 з вуглекислого газу, з тепловою здатністю у середньому 5500 ккал/м3 процес зброджування протікає у мезофільному режимі біогенерато — ру на блочно-модульного комплекту обладнання (рисунок 1.30).

Більш потужна біоенергетична установка, розрахована на ne

реробку органічних одходів на 1000 корів була побудована у експериментальному господарстві Запоріжської філії ВІЕСХ, що є аналогічною за технологією. Дві бетонні камери ємністю по 100м3 складаюсь біогенератор. В сховищах ємністю 250 м’ зберігали збро — джений гній. Механізоване транспортування відходів. Установка по збродженю екскрементів для ферм на 200 голів ВРХ побудована у експериментальному господарстві білоруського інституту тваринництва.

автоматичного управління; 8 — водонагріваючий котел; 9 — енергоустановка; 10 — гідро затвор; 11 — аварійний скид біогазу; 12 — газгольдер; 13 — зворотний клапан, 14 блок очищення біогазу; 15 — компресори біогазу.

Рисунок 1.30 — Технологічна схема блочно-модульного комплекту обладнання

Багатоступенева технологія переробки гною в анаеробних умовах була запропонована Свердловським політехнічним інститутом. Двоступенчаті метантенки використовуються для обеззараження і зниження вмісту органічних речовин і вихідній масі. Перший ступінь метантанків працює у мезофільному, а друга — у термофільному режимі. На фермі ВРХ колгоспу ім. Дзержинського Лю — берецького району Московської області у 1972 році була змонтована експериментальна технологічна лінія обробки гною з використанням біоенергетичних установок, де нагрів вихідного гною здійснюється зануреними горілками. У 1978 році була введена в експлуатацію стадія очищення гнойових стоків свинокомплексу та стічних вод м. Таліиа Свердловської області [32].

Одержані при анаеробній обробці гною в метантенках добрива, нажаль, не повністю відповідають зазначеним вимогам (таблиця 1.4) [42, 55-57]. Для отримання високоякісних органічних добрив з гною, у яких немає хвороботворних мікроорганізмів та знешкоджені всі насіння бур’янів, була зроблена спроба удосконалення метан — тенків.

Одним з ефективних методів обробки органічних відходів сільськогосподарського виробництва є анаеробна обробка в біога — зових установках. Загальним недоліком відомих біогазових установок з безперервним режимом зброджування є процес руху кожної частинки маси, що зброджується разом з бульбашками, утворюється по всьому об’єму метантенка біогазу від початку його надходження в мстантенк до вивантаження нічим не регулюється, при цьому час перебування частинки в реакторі встановлюється в залежності від мезофільного або від термофільного режимів, без урахування швидкості руху газорідинної маси по висоті метантенка.

Проскакування незбродженої і не обеззараженої маси разом з масою готового добрива, вивантаженого з метантенка, практично завжди відбувається у таких установках. У нижній частині метан — тенку відбувається флотаційний вплив бульбашок біогазу, що утворюються по всьому об’єму метантенка, на рідкий гній, який флотує бульбашки до місця вивантаження за малий проміжок часу, і за який він не може розкластися і обеззаразитися. Девіталізація насіння бур’янів знижується і в результаті цього виникає можливість повторного зараження збродженої маси залишилися необробленими гельмінтами в періоди її зберігання.

|

Таблиця 1.4 — Характерне гики вихідного і зброджуваного гною

|

|

Вміст лігніну у від сухої речовини |

% |

11,0 |

10,9 |

|

Нітрити |

мг/л |

немає |

немає |

|

* АОВ — абсолютна кількість органічної речовини |

Для виробництва добрив з рідкого гною ВРХ вологістю

89..

|

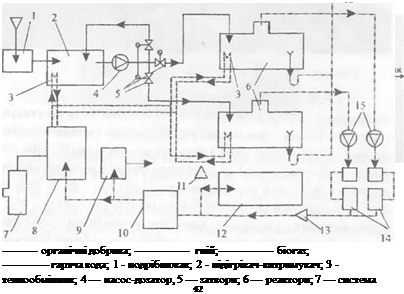

.92 % найбільш поширеними є біогазові установки з реакторами повного змішування в метантенках, які забезпечують недостатньо повне обеззараження від гельмінтів та знешкодження від насіння бур’янів гною, які надходять (до 95 %) [19]. Якщо вмонтувати в метантенк направляючі конуси (рисунок 1.31), які утримують ін — флюенц, який поступає від швидкого флотування до місця вивантаження, то можна усунути ці недоліки [70].

Гній з ферми подається в нижню частину метантенка і далі по похилих поверхнях рухається вгору, відповідно до представленої

45

схеми. Маса обеззаражується і рухається до місця вивантаження по мірі руху. Можливість збільшення часу перебування частинок в ме — тантенку і отримання органічних добрив потрібної якості дають перевагу метантенкам з напрямними конусами, застосованими у наведений на рису ноку 1.31 схемі.