Твердое биологическое топливо. (пеллеты, брикеты)

Твердое биологическое топливо. (пеллеты, брикеты)

Деревообработка и деревопереработка сопряжены с большими потерями древесины. На этапе заготовки леса отходы — пни, сучья, хвоя — могут достигать нескольких десятков процентов от первоначального объема. Лесопилка превращает около 60% древесины в доски, при этом на опил уходит 12, в концевые обрезки — 6 и 22% — в горбыль и обрезки кромок.

В настоящее время активно внедряется технология сжигания опилок, щепы и старой древесины. Однако процесс утилизации отходов имеет ряд недостатков. Во-первых, для повышения эффективности сгорания опилки и щепа должны быть сухими, что требует дополнительных технологических процессов. Во-вторых, нужны большие площади, чтобы складировать эти отходы. Причем, обращаться с ними надо предельно осторожно, ведь свежие опилки и щепа способны самовоспламеняться. В-третьих, мелкофракционные древесные отходы экономически не выгодно перевозить на расстояния более 20-40 км.

Изготовление брикетов и топливных гранул — альтернатива прямому использованию древесных отходов в виде топлива. Брикеты и гранулы выделяют больше тепла, чем опилки и щепа, увеличивая коэффициент полезного действия котельных, не требуют больших складских площадей и при хранении не самовоспламеняются, но автоматизировать процесс загрузки брикетов в топочное устройство довольно сложно. С этой точки зрения гораздо удобнее топливные гранулы (пеллеты) — цилиндрические прессованные изделия из высушенной древесины.

Наиболее подходящим сырьем для производства пеллет явля-

|

|

ются мерные опилки, стружка, щепа и другие отходы деревообработки влажностью не более 12-14%. Гранулы производятся без химических закрепителей под высоким давлением (рис. 1.11).

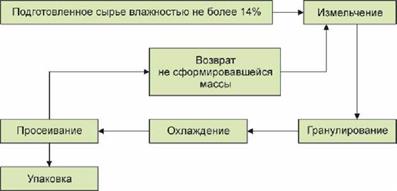

Рис. 1.11. Технология производства пеллет

Технологический процесс производства топливных гранул (пеллет) включает в себя несколько этапов.

1. Подача и складирование сырья.

В состав оборудования участка подачи и складирования сырья входят сепарационная установка и транспортная система (шнековая, «живое дно» и др.).

2. Измельчение.

Щепа, опил, кора, стружка подаются в измельчитель, установленный над загрузочным устройством материалопровода. При переработке крупнокусковых отходов вначале их подают в рубильную машину, а затем — в измельчитель.

Сырье может иметь различную влажность. Оно не должно содержать посторонние включения (камни, металл, песок), а суммарная доля коры, хвои, листвы не должна превышать 17% (из — за повышенной зольности), порода древесины значения не имеет, однако процессы производства более оптимально протекают при использовании хвойных пород.

3. Сушка измельченного сырья.

Измельченное сырье (3-5 мм) по материалопроводу попадает в камеру сушильного агрегата. Отбор излишней влаги осуществляется горячим воздухом, выработанным теплогенератором. Теплогенератор может работать как на тех же отходах, так и на газе.

При использовании барабанных сушилок температура воздуха на входе в сушилку составляет 250-280°С, на выходе из сушилки продукт имеет температуру 75- 100°С. Сырье высушивается до влажности 8-15%. При необходимости после сушки оно может быть подвергнуто дополнительному тонкому измельчению в молотковой дробилке.

Далее измельченный и высушенный продукт по пневмотранспорту поступает в батарейный циклон, где происходит разделение высушенного материала и теплоносителя. Отработанный теплоноситель отводится в атмосферу, а высушенный материал подается на питающее устройство пресса-гранулятора непрерывного действия.

Использование диспергатора позволяет объединить участки предварительного измельчения и сушки сырья. Входные параметры сырья — технологическая щепа естественной влажности. Производительность 500 и 1000 кг/ч, габаритные размеры 2000x1600x1600 мм, температура сушильного агента — до 100°С.

Питающее устройство пресса-гранулятора направляет измельченные и высушенные древесные отходы во внутреннюю полость вращающейся матрицы, имеющей отверстия 0 6-10 мм, в которых происходит формирование гранул под давлением, созданным при прохождении продукта между матрицей и вращающимися на эксцентриковых осях роликами.

Через выходное отверстие пресса-гранулятор а готовые гранулы попадают в специальное устройство — шкаф охлаждения и просеивания, где происходят охлаждение и отделение мелкой фракции.

Мелкая фракция подается обратно в бункер над прессом-гранулятором. Очищенные и остывшие гранулы подаются на участок упаковки и транспортировки к месту хранения либо поступают в большой накопительный бункер.

С помощью дозатора автоматического взвешивания готовые гранулы пакуются в большие мешки типа «Big-Bag»

(рис. 1.12) или полипропиленовые мешки массой 30-40 кг.

(рис. 1.12) или полипропиленовые мешки массой 30-40 кг.

Технология производства различных гранул была известна еще в XIX веке, однако гранулирование именно древесины для последующего сжигания в отопительных устройствах получило распространение относительно недавно.

Недостатками этого способа являются высокие энергетические затраты на измельчение древесных отходов и прессование, малое сопротивление на сжатие и сравнительно низкая теплота сгорания получаемых пеллет.

Топливные гранулы имеют плотность 950 кг/м3, зольность — не более 5%, сопротивление на сжатие — 3-5 МПа. Рабочая теплота сгорания пеллет — до 4500 ккал/кг.

Наиболее близкой к технологии получения пеллет является технология производства топливных брикетов из смесей, содержащих в качестве компонентов древесные отходы и торф. Отходы древесины измельчают до размера не более 10 мм, торфяное сырье шихтуют с различных участков залежи, усредняют, измельчают и рассеивают по фракциям. Торф и древесину смешивают в соотношении 1:1, смесь сушат до влажности 12% и прессуют. Прессование смеси ведут при давлении 110 МПа в течение 10 с с одновременным нагревом матрицы до 163°С.

Полученные брикеты имеют сопротивление на сжатие 10 МПа, зольность — 12,5% и рабочую теплоту сгорания — 4000 ккал/кг.

К недостаткам метода относятся значительные энергозатраты на приготовление смеси и прессование; высокие трудоемкость подготовки торфяного компонента, материалоемкость, зольность получаемых брикетов; низкие производительность, рабочая температура сгорания.

На устранение этих недостатков, повышение физико-механических свойств топливных брикетов и эффективности процесса их получения направлена технология получения топливных брикетов из растительной смеси и технического гидролизного лигнина. Технологический процесс включает в себя измельчение, сушку, смешивание компонентов и последующее прессование. В качестве исходного сырья используют смесь технического гидролизного лигнина с древесными отходами при следующем соотношении компонентов, масс.%: древесные отходы — 30-60, технический гидролизный лигнин — 70-40.

Физико-механические свойства топливных брикетов, приготовленных по предлагаемой технологии, приведены в табл. 1.5.

Компоненты смеси измельчают до размера не более 8 мм, прессуют при 80-100 МПа.

Использование в смеси с древесными отходами технического гидролизного лигнина (ТГЛ), представляющего собой природный полимер с высокой пластичностью и связывающей активностью, способствует хорошей адгезии в процессе прессования смеси лигниновых частиц с поверхностью древесного компонента и высокой когезии самого монолита в брикете.

Высокая пластичность ТГЛ позволяет использовать в составе смеси достаточно крупные частицы, что исключает необходимость их тонкого помола и снижает затраты. Связующая активность ТГЛ обеспечивает значительное повышение сопротивления сжатию и истиранию, снижает водопоглощение.

Использование ТГЛ в составе смеси повышает теплоту сгорания брикетов, так как он имеет повышенное содержание углерода за счет отмывания в процессе гидролиза легких углеводородов и низкое содержание золы, а также выделяет при сгорании до 6000 ккал/ч.

Использование для изготовления топливных брикетов предлагаемой смеси способствует расширению сырьевой базы за счет более эффективного использования древесных отходов и утилизации отходов гидролизных производств.

Предварительно компоненты растительной смеси (древесные отходы и технический гидролизный лигнин) очищают от металлических, минеральных и других включений с использованием магнитного уловителя и крупноячеистых решеток. Затем разделяют на виброгрохотах на две фракции. Фракции с частицами раз — 30

1.5. Физико-механические свойства брикетов, изготовленных из смеси древесных отходов и гидролизного лигнина

|

Номер опыта |

Содержаниекомпонентов, масс, % |

Прочность брикетов |

Плотность, г/см3 |

Водопо — глощение, % |

Зольность, % |

Теплота сгорания (рабочая), ккал/кг |

||

|

гидролизный лигнин |

древесные отходы |

временное сопротивление сжатию, МПа |

сопротивление истиранию, % |

|||||

|

1 |

80 |

20 |

25 |

97 |

1,3 |

3 |

2,16 |

5640 |

|

2 |

70 |

30 |

22 |

96 |

1,22 |

3,5 |

2,3 |

5460 |

|

3 |

60 |

40 |

18 |

94 |

1,16 |

3,8 |

2,4 |

5280 |

|

4 |

50 |

50 |

15 |

92 |

1,1 |

4 |

2,5 |

5100 |

|

5 |

40 |

60 |

11 |

90 |

1,04 |

4,8 |

2,6 |

4920 |

|

6 |

30 |

70 |

8 |

58 |

0,86 |

8,2 |

2,8 |

4740 |

|

Прототип |

Торф 50 |

Древесные отходы торфяных месторождений — 50 |

До ю |

До 85 |

До 1,02 |

До 4,5 |

До 12,5 |

До 4000 |

мером меньше 8 мм поступают в приемные бункеры компонентов, а частицы более 8 мм доизмельчают в ножево-молотковых дробилках.

Подготовленные таким образом компоненты раздельно высушивают до влажности 12-16%. Просушенные компоненты подают через расходные бункеры и дозаторы в смеситель, где тщательно перемешивают до получения однородной массы.

Полученную смесь направляют на прессование при давлении 80-100 МПа при комнатной температуре в непрерывном потоке. Готовые топливные брикеты складируют.

Растительные смеси предлагаемого состава обеспечивают получение топливных брикетов с более высокой рабочей теплотой сгорания, достаточно высокой прочностью и плотностью, низкими водопоглощением и зольностью.

Утилизация ТГЛ уменьшает загрязнение окружающей среды, освобождает земельные угодья, способствует сохранению лесных массивов. Изготовление 40 т топливных брикетов предлагаемого состава обеспечивает сохранение 1 га лесных массивов.