ЗАКОНОДАТЕЛЬНАЯ И НОРМАТИВНО-ПРАВОВАЯ БАЗА БИОЭНЕРГЕТИКИ

ЗАКОНОДАТЕЛЬНАЯ И НОРМАТИВНО-ПРАВОВАЯ БАЗА БИОЭНЕРГЕТИКИ

Мировая индустрия биотоплива характеризуется наличием широкого спектра мер законодательного и нормативно-правового обеспечения развития биоэнергетики, а также государственных программ, направленных на увеличение производства биотоплива в конкретной стране и их рыночной доли.

Для стимулирования производства биотоплива в разных странах разработан комплекс мер — законодательное регулирование, индикативное планирование объемов производства, льготное налогообложение, бюджетная поддержка и т. д.

Государственное регулирование и законодательная система в Европе, относящиеся к индустрии биодизеля, получили значительное развитие начиная с 1980-х годов, но это развитие происходило различными путями в разных странах (даже после основания ЕС). Первые относящиеся к данной отрасли стандарты были разработаны в Австрии в 1991 г. (ON С 1190). За ней последовали Франция и Италия — 1993 г., Чешская Республика — 1994 г., Германия с наиболее детально проработанными стандартами из всех разработанных ранее (DIN Е 51606) — 1997 г. Данные стандарты имели решающее значение для получения гарантий со стороны производителей дизельного транспорта, касающихся использования биодизеля. В итоге в различных странах это привело к возрастанию спроса на биодизель в качестве топливного ресурса.

В гораздо большей степени использование биодизельного топлива было стимулировано Киотским протоколом. Протокол, подписанный в 1997 г., обязывал страны ЕС сокращать выпуск парниковых газов на 8% с 2008 по 2012 гг. ЕС 14.05.2003 г. принял Директиву по распространению биотоплива (2003/30), которая призывала увеличить долю рынка биотоплива в ЕС до 2% к 2005 г. идо 5,75% — к 2010 г. Разработка Директивы была мотивирована необходимостью сокращения выпуска парниковых газов в транспортном секторе в ответ на принятие Киотского протокола и укрепления энергетической безопасности Сообщества путем снижения европейской зависимости от импорта нефти. Одной из наиболее значительных целей Директивы было увели-

|

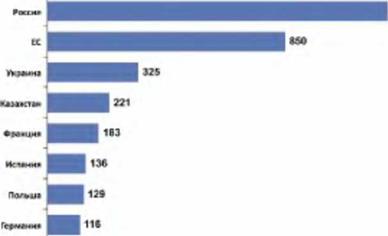

Рис. 5.1. Плодородные земли, тыс. км2 |

|

5.1. Динамика сельскохозяйственных угодий и пашни в Российской Федерации, млн га

|

Уменьшение площади пашни почти на 16 млн га, а также залежи говорят о сокращении продуктивно используемых в сельском хозяйстве сельхозугодий. Службы государственного земельного контроля ежегодно обнаруживают большие массивы неиспользуемых угодий (в 2003 г. — 8,4 млн га), факты нецелевого их использования (в 2003 г. — 0,5 млн га).

На всей территории России деградирует почвенный покров, снижается продуктивность сельхозугодий, расширяются ареалы их подтопления, загрязнения и захламления. Идет зарастание кормовых угодий кустарником и мелколесьем. Значительная

часть сельхозугодий (12,9 млн га) находится в составе земель запаса и тоже зарастает, теряя сельскохозяйственную ценность. По оценке Министра сельского хозяйства РФ А. В. Гордеева, на сегодняшний день в России остаются невостребованными около 20 млн га продуктивной пашни. Этот ресурс можно было бы использовать для выращивания энергетических сельскохозяйственных культур, к примеру, рапса.

Россия располагает достаточной сырьевой базой для развития биоэнергетики. Это, прежде всего, органические отходы АПК, городов и лесопереработки. В настоящее время ежегодный объем производимых органических отходов АПК и городов по регионам России в сумме составляет почти 700 млн т (рис. 5.2 и 5.3). Из этого количества отходов можно ежегодно получать до 58 м3 биогаза, до 90 млн т пеллет, до 330 тыс. т этанола и до 165 тыс. т растворителей (бутанола и ацетона). Громаден потенциал России в производстве биотоплива, он сопоставим с потенциалом США — около 1 млрд т биомассы.

|

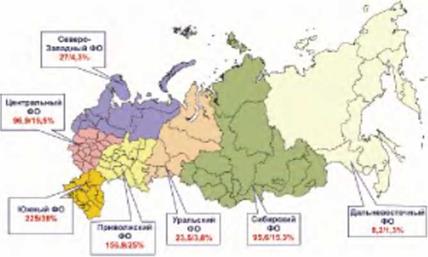

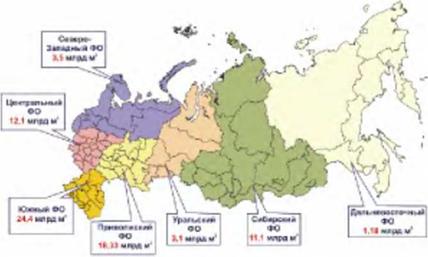

Рис. 5.2. Распределение суммарного количества органических отходов АПК в 2005 г. по федеральным округам, млн т |

Жй 1*0* МОВДДС т во

|ЖРС, симйми, ймлкии рогатый С ют)

350 мпнт 58.3 «.пит (JC в )

Птиооводстоо 23 ит т

8,78 млн т (а с е.)

Растениеводство 222 млн т

147 млн Т (лея)

Тмдоьм бмтоммы отводы

55,7 млн т 28 мпн т |« с в )

Итого: 691 млн т

208 млн т іа. с.в.)

Биоги 75 илрд м’

(58 M/їм т и.».)

•1000 мпн т удобрении

Этанол 330 тыс. м1____

• Геллс-w и: м

Бмомодэрод ot морд и’

Рис. 53. Потенциальные возможности получения биотоплива в России из отходов сельскохозяйственного производства и твердых бытовых

отходов (ТБО)

В последние десятилетия особый интерес вызывают высокоэнергетические культуры, т. е. культуры с высоким удельным содержанием углеродов. Это масличные культуры (рапс, сурепица, соя, подсолнечник и др.), используемые для производства дизельного биотоплива (биодизельное топливо, биодизель), зерновые (кукуруза, пшеница, сорго и др.) и технические (сахарная свекла, сахарный тростник и др.), используемые для производства биоэтанола. Доля высокоэнергетических культур в общей площади сельскохозяйственных угодий представлена на рис. 5.4.

Для производства биодизельного топлива можно использовать различные виды растительных масел, в том числе подсолнечное и соевое, которые традиционно производятся в России, однако основной сырьевой базой биотоплива является яровой и озимый рапс. Ресурсные возможности России в производстве биодизельного топлива представлены в табл. 5.2.

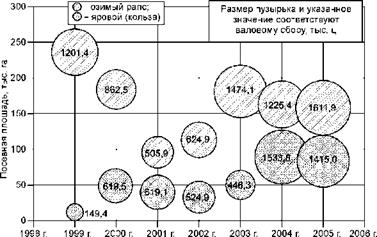

Площади посева рапса в 2001-2005 гг. составляли 134-260,5 тыс. га, валовой сбор 113-276 тыс. т, урожайность семян 8,4-11 ц/га. В структуре посевных площадей доля рапса составляет лишь 0,1- 0,27% от всей посевной площади сельскохозяйственных культур и 3-4% от посевной площади масличных культур (рис. 5.5). В кон — 114

це 1980-х годов доля рапса от площади масличных составляла более 7%. При этом более половины его в европейской части страны были сосредоточены в Южном и Приволжском федеральных округах с благоприятными условиями для возделывания подсолнечника и сои.

5.2. Ресурсные возможности России в производстве дизельного биотоплива

|

Показатели |

Значение |

|

Возможные площади для возделывания рапса, млн га |

2,25 |

|

Средняя урожайность, ц/га |

20 |

|

Валовой сбор, млн т |

4,5 |

|

Производство, млн т: рапсовое масло |

1,58 |

|

биодизель |

1,35 |

По данным Всероссийского научно-исследовательского и проектно-технологического института рапса (ВНИПТИР), с учетом почвенно-климатических условий России потенциальная площадь подсолнечника оценивается в 6,2-6,5 млн га, сои — 1-1,2, общая площадь рапса — 5,2-6, в том числе на пищевые и технические цели — 2,2-2,5, на корма и зеленое удобрение — 3-3,5 млн га. При этом из 2,5 млн га рапса, которые могут быть использованы для получения масла, примерно 85-90% площадей должны быть отведены для ярового рапса, 7-10 — для озимого (Северный Кавказ, южная часть Центрального региона, Калининградская область) и 3-5% — для возделывания яровой сурепицы (северный, северо-западный и восточно-сибирский регионы)

Природно-климатические условия большинства земледельческих районов России благоприятны для возделывания ярового рапса. Особенно перспективен яровой рапс для северных районов страны благодаря холодостойкости и универсальности использования. Возделывание его в Северо-Западном, Центральном районах, на Урале и в Сибири значительно уменьшит зависимость этих регионов от поставок продовольственного и техни

ческого масла, жмыхов и шротов для животноводства и птицеводства. Потенциальная площадь посевов ярового рапса в Центральном районе оценивается в 200-250 тыс. га, в Центрально-Черноземных областях — 180-200, в Поволжье — 230-250, в Уральском регионе — 500-550 и Сибири — 650-700 тыс. га.

Несмотря на значительное увеличение площадей посева рапса за последние два года урожайность его практически не изменилась. Более того, если урожайность озимого рапса в 2005 г. (16,7 ц/га) и 2006 г. (16,3 ц/га) была на уровне среднемноголетней, то урожайность ярового рапса в 2006 г. (8,9 ц/га) примерно на 1,5 ц/га ниже по сравнению с урожайностью прошлого года.

Динамика валовых сборов масличных культур за последние два десятилетия показана на рис. 5.6. Основную долю в валовом производстве маслосемян занимают подсолнечник — 87,5%, соя — 7,1 и рапс — 3,5%.

В 2006 г. из валового сбора семян рапса в 520 тыс. т в Центральном федеральном округе собрано — 160 тыс., Северо-Западном — 65, Южном — 118, Приволжском — 148, Уральском — 4 и Сибирском федеральном округе — 25 тыс. т.

Резервы дальнейшего увеличения производства растительного масла за счет подсолнечника и сои практически исчерпаны, поскольку фактическая площадь посева этих культур в регионах, благоприятных для их возделывания, приблизилась к максимальному значению. Дальнейший рост площадей под этими культурами приведет к ухудшению фитосанитарной ситуации в посевах и резкому увеличению производственных затрат на борьбу с вредителями и болезнями. На данном этапе основным резервом увеличения объемов производства растительного масла является, прежде всего, расширение посевов масличных культур за счет рапса.

Значительный рост производства ярового рапса уже наметился в центральных районах страны — это, прежде всего, Липецкая, Орловская, Тульская области. Именно здесь наблюдается избыток производственных мощностей по переработке масличных, которые будут охотно загружаться рапсом. Орловская область расширяет производство рапса рекордными темпами и уже вышла на второе место по сбору маслосемян после Республики Татарстан.

Природные условия России позволяют развернуть широкомасштабное производство масличного рапсового сырья, однако посевные площади и валовое производство масличного сырья из рапса в России до 2005 г. составляли не более 3-4%. Динамика производства масличного рапса представлена в табл. 5.3 и на рис. 5.7.

По данным Росстата, в 2006 г. посевные площади под рапсом составили 525 тыс. га. В основе значительного роста данного показателя лежат инвестиционные влияния крупных операторов индустрии, обладающих возможностью самостоятельно перерабатывать масличные семена. По оценке ИКАР, валовой сбор рапса в 2006 г. может составить примерно 520 тыс. т. На рис. 5.8 представлена динамика и прогноз производства рапса в России в 1999-2012 гг.

Потенциал производства масличных культур в России очень велик. Рост валовых сборов семян рапса в последние годы является результатом спроса на сырье со стороны маслоперерабатывающих предприятий. Кроме того, стимулирование производства рапса со стороны производителей биодизельного топлива, а также необходимость диверсификации растениеводческой отрасли предопределяют увеличение площадей под рапсом в среднесроч — 118

ной перспективе. Это подтверждается и разработанной ВНИП — ТИР научно-обоснованной концепцией размещения рапса и сурепицы в России.

|

5.3. Динамика производства рапса в Российской Федерации

|

|

Рис. 5-7. Динамика посевных площадей и валового сбора озимого и ярового рапса в России (1999-2005 гг.) |

(оценка) (прогноз)

Рис. 5-8. Динамика и прогноз производства рапса в России, тыс. т

Рис. 5-8. Динамика и прогноз производства рапса в России, тыс. т

По оценкам экспертов, с сырьем для производства биоэтанола в России проблем значительно меньше, чем для биодизеля. В качестве биомассы для производства биоэтанола можно использовать часть урожая таких культур, как кукуруза, сахарное сорго, пшеница (табл. 5.4) и сахарная свекла (табл. 5.5).

|

5.4. Ресурсные возможности России в производстве биоэтанола, тыс. га

|

5.5. Потенциальные возможности по производству топливного биоэтанола из мелассы

|

Федеральный округ |

Производство |

||

|

сахарная свекла, млн т |

меласса, млн т |

этанол, тыс. т |

|

|

Центральный |

10,4 |

0,52 |

182,0 |

|

Южный |

6,7 |

0,335 |

117,25 |

|

Приволжский |

4,3 |

0,21 |

73,5 |

|

Сибирский |

0,866 |

0,043 |

15,1 |

На рис. 5.9 показана динамика посевных площадей и валовых сборов культур зерновой группы в 1990-2006 гг. По предварительным данным Росстата, валовой сбор зерна в России в 2006 г. в хозяйствах всех категорий составил 77,9 млн т, что на 0,4% меньше прошлогоднего.

или т 140 г

В стране существует избыток производства зерна (от 5 до 12 млн т в год в зависимости от валового сбора), который может быть переработан в биотопливо. Кроме того, в России имеются возможности для расширения площадей под сахарной свеклой и картофелем. Однако несмотря на то, что поиск альтернативных видов топлива активно ведется самыми разными компаниями, ни один из предложенных вариантов, кроме газомоторного топлива, не нашел в стране практического воплощения.

По ориентировочным оценкам ВНИИ НП, потребность в этаноле, который может использоваться в качестве добавки к бензину согласно действующим стандартам, составляет около 320 тыс. т, или около 1% от объема производства бензина, в том числе 200 тыс. т гидролизного и 120 тыс. т синтетического этанола.

В последние годы привлекает к себе интерес и сорго, причем не только как кормовая, но и как ценная техническая культура

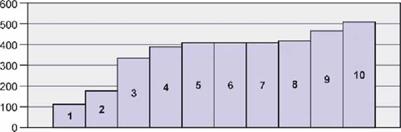

для производства биоэтанола. С 1 га посевов можно произвести 3-5 т спирта. Этанол можно производить из любой биомассы, но выход его будет значительно колебаться (рис. 5.10).

|

Рис. 5.10. Выход биоэтанола из 1 т сырья различных видов биомассы: 1 — картофель; 2 — кассава; 3 — овес; 4 — ячмень; 5 — пшеница; 6 — майло (тип сорго); 7 — рожь; 8 — кукуруза, 9 — рис; 10 — сорго |

В зоне сухих степей сахарное сорго можно высевать на площади не менее 300-400 тыс. га, что позволит производить 1-1,5 млн т биоэтанола в год.

В 1986-1990 гг. в ФГНУ РосНИИСК «Россорго» была смонтирована установка по производству патоки и этилового спирта из биомассы сахарного сорго. При работе линии в расчетных параметрах выход сока в среднем составил 30% к общей массе сорго, а патоки — 7-8%. Такая переработка обеспечивала получение 80-100 кг кормового сахара из 1 т зеленой массы.

При равной урожайности сахарного сорго и кормовой свеклы 200 ц/га выход кормового сахара с 1 га посева составил соответственно 1400-1500 и 1100-1200 кг. Себестоимость его производства из сорго на экспериментальной линии составила 47-55 коп/кг, а из свеклы при ее прямом использовании из хранилищ достигла 65-71 коп/кг. (Использование сахарного сорго для производства сока и патоки. — Саратов, 1989).

Эта проблема имеет и другой важный аспект. Организация производства этанола в больших масштабах позволит привлечь широкие слои фермеров, которые будут иметь стабильные зака-

зы на зерно и биомассу сорго по приемлемым ценам, что значительно улучшит их финансовое состояние.

Анализ информационных материалов показывает, что производство энергонасыщенных культур требует больших затрат и средств, использования специализированной техники. Поэтому значительное расширение посевных площадей, повышение урожайности и сбора продукции на нынешнем этапе невозможны без экономической поддержки и помощи государства.

По всем энергонасыщенным культурам разработаны межведомственные или ведомственные государственные программы. Некоторые из них приняты к исполнению Правительством Российской Федерации. Ряд мер, направленных на стимулирование производства высокоэнергетических культур, биодобавок и белковых кормов, уже реализуется:

• оказывается государственная поддержка сельскохозяйственным товаропроизводителям при приобретении семян по кредитам, полученным на эти цели в российских кредитных организациях, путем субсидирования части процентной ставки Банка России;

• сельскохозяйственным товаропроизводителям на условиях федерального лизинга и по инвестиционным (субсидированным) кредитам предоставляются техника и оборудование, необходимые для возделывания, уборки и переработки сельскохозяйственных культур для производства биотоплива и его компонентов, оборудование для переработки отходов продукции животноводства, в том числе и для получения биогаза;

• государственная поддержка в форме субсидий по инвестиционным кредитам на строительство перерабатывающих производств и комплектацию их технологическим оборудованием.

Правительству Российской Федерации необходимо решить вопрос об оптимизации торговых пошлин в пользу российских производителей продукции энергонасыщенных культур — сои, кукурузы, рапса, сорго.

Возможности производства биогаза по регионам России и его использование при эксплуатации машинно-тракторного парка представлены на рис. 5.11. Потенциальные возможности страны в производстве биотоплива методом пиролиза — в табл. 5.6.

|

Рис. 5.11. Возможности производства биогаза по регионам России |

5.6. Возможности России в производстве биотоплива методом

пиролиза

|

Растительные отходы и местное сырье |

Ежегодно образующиеся запасы сырья, тыс. т |

Количество топлива, которое может быть произведено из этих запасов, тыс. т у. т. |

|

Солома |

40000 |

17142 |

|

Стержни кукурузы |

400 |

194 |

|

Лузга |

1320 |

641 |

|

Костра |

20 |

9 |

|

Древесные опилки |

600 |

300 |

|

Торф |

1000 |

400 |

|

Всего |

43340 |

18686 |

Общее количество органических отходов АПК составило в 2005 г. 624,2 млн т (225 млн т по с. в.). По энергосодержанию — 80,4 млн т н. э. Из них по птицеводству — 23,1 (5,8) млн т — 1,5 млн т н. э., животноводству — 349,7 (58,3) млн т — 17,5, растениеводству — 222,2 (147) млн т — 54,1, по перерабатывающей промышленности — 29,2 (14) млн т — 7,3 млн т н. э.

При использовании 20% урожая производство биоэтанола может составить 3,3 млн т, а доля его в общем объеме потребления бензина к 2010 г. — 13,2%.

Современное сельское хозяйство России ежегодно потребляет 2 млн т бензина и 4,8 млн т дизельного топлива.

По многолетним исследованиям советских и российских специалистов, 1 л бензина или дизельного топлива может быть заменен 1 м3 природного газа в сжатом состоянии (1 м3 природного газа эквивалентен 2 м3 биогаза).

Для нужд транспорта и сельскохозяйственных машин необходимо в год расходовать до 16,6 млрд м3 биогаза, или 25% от его потенциального производства.

Материально-техническая база

В России нет ни одного предприятия по производству биодизельного топлива, хотя имеются мощности и опыт получения растительных масел.

Большинство экспертов полагает, что производство биодизеля в России будет развиваться по сценарию западноевропейских стран путем строительства заводов большой мощности.

В средствах массовой информации и специальных изданиях в последнее время появилось достаточно много заявлений российских и западных компаний, промышленных групп о намерениях по строительству таких заводов. Проверить реальность этих заявлений с точки зрения их практической реализации пока не представляется возможным.

Предложения по строительству заводов по производству биодизельного топлива

Пять липецких агрохолдингов — «ЗеРос», «Агрохим», «Агро — Липецк», «Русагро» и «Липецкагроснабсервис» заявили о намерении в ближайшее время построить в регионе завод по выпуску и переработке рапсового масла в биодизельное топливо мощностью 120 тыс. т рапса в год. Объем инвестиций составит 10 млн евро.

Немецкие компании «Вео Obrigheim» и «Solido Project AG» еще в начале 2005 г. заявили о намерении построить в Нижего-

125

родской области завод по производству рапсового масла. Они подписали протокол намерений о создании совместного предприятия в России с участием «Вео ObrigheiBa» и российских инвесторов. Заинтересованность в проекте возникла из-за активного перехода стран Европы на биодизельное топливо.

Инвестиции в строительство завода составят 15 млн евро, объем производства — 25 тыс. т рапсового масла в год, срок окупаемости — восемь-десять лет. Предполагается, что до 50% стоимости проекта профинансирует ЕС, 20-25% — «Вео Obrigheim» (компания поставит маслоэкстракционный завод под ключ), остальное — российские инвесторы. На первом этапе масло будет отправляться через немецких участников проекта в страны Европы для производства биотоплива, чтобы ускорить окупаемость завода.

Администрация Нижегородской области подтвердила готовность оказать компании помощь при решении всех вопросов строительства завода. Если проект окажется эффективным, то мощности завода увеличатся вдвое, а затем начнется строительство еще двух заводов на юге области. Максимальный объем производства трех заводов — 150 тыс. т рапсового масла в год, общие инвестиции — около 90 млн евро. Для этих целей потребуется 450 тыс. т маслосемян в год, а площади посева должны составить 225 тыс. га. Кроме того, рассматриваются возможности строительства завода по производству биотоплива из рапсового шрота мощ — ностью 25 тыс. т топлива в год. Его стоимость составит 43 млн евро, срок окупаемости — восемь лет.

Администрация Краснодарского края одобрила проект строительства маслоэкстракционного завода по переработке рапса, предложенного австрийской компанией S. T.C. GmbH. Предполагается, что предприятие будет производить до 250 тыс. т масла в год, которое будет направляться в Западную Европу в качестве сырья для производства моторного биотоплива. Стоимость проекта оценивается в 30 млн евро. Проект имеет хорошие экономические перспективы, если в крае удастся вырастить достаточное количество сырья.

Вторым проектом на территории Краснодарского края, к реализации которого приступили немецкие инвесторы, является

строительство в Мостовском районе завода по переработке рапса мощностью до 150 тыс. т. семян в год. Конечный продукт переработки — рапсовое масло — будет поставляться в Германию для производства биотоплива. По информации администрации района, германская сторона предполагает закупать рапс по цене около 200 евро/т и рассчитывает вложить в строительство около 15 млн евро. Чтобы обеспечить мощность завода сырьем, необходимо будет засевать рапсом не менее 60-65 тыс. га.

Руководство ООО «Азовская судоверфь» (Ростовская область) объявило о планах строительства на территории предприятия завода по выпуску биодизеля мощностью 150 тыс. т в год. Собственники «Азовской судоверфи» представили в обладминистрацию бизнес-план и технико-экономическое обоснование проекта, в соответствии с которым под этот проект будет создано отдельное акционерное общество и определен генеральный подрядчик строительства. Реализация проекта будет осуществляться за счет собственных средств компании, а также средств привлеченных инвесторов. По предварительным оценкам, общая стоимость проекта составит 60 млн евро. Продавать биодизель собственники намерены за границу, где расположены основные потребители этого вида топлива.

ЗАО «Холдинговая компания «Золотой колос» (Республика Татарстан) намерено построить в республике комплекс по переработке рапса в биотопливо мощностью 300 тыс. т сырья в год. Проект находится в стадии рассмотрения. Холдинг намерен реализовывать конечную продукцию в виде масла и биотоплива, в том числе экспортировать их в Европу. На строительство планируется привлечь иностранные инвестиции, в частности, австрийские. Предполагается, что масло рапса будет поставляться в Австрию, а оттуда — в другие страны Европы. Стоимость создания производства оценивается примерно в 30 млн евро.

ОАО «Нэфис косметике» (Республика Татарстан) в 2007 г. планирует запустить под Казанью маслоэкстракционный завод мощностью 300 тыс. т маслосемян в год, рассчитанный и на переработку рапса. Продукция завода будет ориентирована в основном на пищевую промышленность, тогда как проект «Золотого

колоса» — только на топливно-энергетический комплекс. Обеим компаниям нужно быть готовым к тому, чтобы закупать рапс за пределами республики, поскольку «Нэфис косметике» собирается в дальнейшем довести мощности своего завода до 600 тыс. т маслосемян в год. Пока же местного сырья не хватает даже на загрузку первого этапа производства.

Достигнута договоренность между администрацией Курганской области и немецкими компаниями «Kai Runge» и «Malch & Partner GmbH» о создании совместного предприятия по производству рапса и рапсового масла на территории области.

В Группу компаний «Прод экс» входят завод по производству масла из семян подсолнечника, рапса и сои ООО «Красная горка» мощностью 7 тыс. т масла в год, предприятие по подготовке, сушке и хранению зернового сырья ООО «Зернопродукт» со складами вместимостью 25 тыс. т (Томская область), завод по производству масла из подсолнечника и рапса ООО «Степные ключи» (Алтайский край) мощностью 6 тыс. т масла в год.

Томская Группа компаний «Прод экс» намерена до 2009 г. увеличить производство растительных масел до 200 тыс. т в год, вложив в это 1,2 млрд руб. Первым проектом группы станет строительство завода по производству рапсового масла в Кемеровской области стоимостью 350 млн руб. и мощностью 73 тыс. т. в год. Производство разместят на площадке с имеющейся инженерной инфраструктурой в г. Топки, который расположен недалеко от г. Кемерово. Участники томского масложирового рынка считают, что проект окупится, если компания найдет внешние рынки сбыта.

Потребность завода в рапсе составит примерно 200 тыс. т в год, она будет обеспечиваться местными производителями. В 2007 г. рапсом будет засеяно 37 тыс. га, а к 2009 г. — 125 тыс. га. Планируется собрать соответственно 45 тыс. и 150 тыс. т семян рапса. Все произведенное рапсовое масло компании «Прод экс» планируют поставлять в качестве сырья для производства биодизельного топлива зарубежным компаниям.

В настоящее время все рапсовое масло, которое производит ООО «Красная горка», поставляется в Данию, но в группе компаний не исключают возможности создания собственного производства биодизеля за рубежом.

Компании «Юг Руси» и «Астон», способные перерабатывать рапс, дают неопределенные заявки о намерениях запустить заводы по производству биотоплива, в том числе в Европе (Германия и Словения).

В Алтайском крае (при участии немецких фирм) в 2007 г. планируется засеять рапсом 10 тыс. га для переработки его в масло и биодизель.

В 2006 г. ООО «Лаваль» засеяло рапсом в Ленинградской области 2 тыс. га для производства топлива.

Компания «Разгуляй» планирует строительство в Ставропольском крае завода по производству биотоплива из рапса.

Зарубежное и отечественное оборудование

для производства биотоплива в России

В связи с расширением применения растительного масла в качестве биологического топлива и приготовления на его основе биодизеля многие фермерские хозяйства России производят эти топлива на децентрализованных установках, в том числе зарубежного производства.

Первая компактная установка CAF 200-1 для производства растительного масла, которая может выполнять полный производственный процесс, была создана немецкой фирмой «Аграртех — ник унд Ханд ель сгезелынафт Харальд Клозе мбХ». Все необходимые элементы для производства масла размещаются в стандартном 20-футовом контейнере. Установка может использоваться в любом фермерском хозяйстве. Она укомплектована экструдером высокой мощности КК40 «Универсал», фильтром грубой очистки, смесительной установкой, прессом с камерным фильтром ЛЛ 470710РР.

Применение высококачественного экструдера гарантирует холодное прессование, что является условием соблюдения норм для рапсового масла как горючего. Фильтр из нержавеющей стали производит первую грубую очистку масла. Через смеситель добавляется в заключение кизельгур, который связывает взвешенные частицы. Оптимальный эффект достигается постоянным перемешиванием. В конце процесса очистки используется высокопродуктивный фильтр с подключенной ступенью микрофильтра. Установка рассчитана на 24-30 ч работы при полной загрузке без участия оператора.

|

|

|

прессы Ко met (рис. 5.12), Рис. 5.12. Маслоэкстракционный пресс которые работают не по

технологии, а с использованием транспортного шнека и имеют явное преимущество: семена не размалываются, а измельчаются и раздавливаются, получаемая масса транспортным шнеком подается к прессовальной насадке, где семена в узком зазоре отпрессовываются при наименее возможной низкой температуре. В ре-

зультате получается натуральное масло высшего качества. Для очистки и осветления его фильтруют с помощью фильтровальных прессов Kristal.

Небольшое количество масла можно оставлять на 24 ч в сборном резервуаре, чтобы дать возможность осесть взвешенным частицам. Затем масло переливают в чистые сосуды. Прессы для экстракции масла Komet требуют незначительных затрат на чистку, что обеспечивает быструю смену порции семян. Поставляются машины как с электро — и дизельным мотором, так и с ручным приводом. Установив машину на прочном столе, можно начинать производство масла. В зависимости от вида семян можно экстрагировать при прессовании до 93% масла. Технические данные маслоэкстракционных прессов и резальной машины представлены в табл. 5.7.

|

5.7. Техническая характеристика оборудования фирм «IBG Monforts», «Oekotec GmbH & Со» (Германия)

В зависимости от типа и массы прессуемого материала. |

Фирмы выпускают и более мощный пресс Polar для промышленного производства масла при переработке большого количества семян. Он оснащен компрессионным шнеком и благодаря

компактности может устанавливаться даже в небольшом помещении. Для очищения отпрессованного масла от взвешенных частиц масло закачивается в фильтр-пресс Kristal через специальную текстильную ткань. Фильтровальные прессы выпускаются различной производительности (табл. 5.8).

5.8. Техническая характеристика фильтровальных прессов Kristal

|

Число |

Фильт- |

Габаритные размеры, мм |

Масса, кг |

||

|

Производительность, л/ч |

фильтровальных рам |

рующая поверхность, м2 |

пресса |

насоса |

|

|

D12H |

|||||

|

300 |

84 |

30 |

3950x900x1400 |

1600 |

50 |

|

400 |

126 |

45 |

4850x900x1400 |

2100 |

50 |

|

D11H |

|||||

|

20 |

20 |

3,2 |

2100x700x1230 |

270 |

50 |

|

50 |

40 |

6,4 |

2450x700x1230 |

340 |

50 |

|

90 |

60 |

9,6 |

2800x700x1230 |

420 |

50 |

|

140 |

80 |

12,8 |

3200x700x230 |

480 |

50 |

|

D11M |

|||||

|

20 |

20 |

3,2 |

10307x700x1230 |

210 |

50 |

|

50 |

40 |

6,4 |

1600x700x1230 |

280 |

50 |

|

90 |

60 |

9,6 |

2040x700x1230 |

360 |

50 |

|

140 |

80 |

12,8 |

2500x700x1230 |

420 |

50 |

|

D18M |

|||||

|

10 |

15 |

0,64 |

600x300x400 |

28 |

12 |

До сих пор только в промышленном масштабе была возможна переэтерификация растительного масла и натуральных жиров в биодизельное топливо с покрытием издержек. Благодаря конструкции биодизельных установок фирм «IBG Monforts», «Oekotec GmbH & Со» удалось сэкономить на затратоемких узлах без ущерба для качества получаемого топлива. В результате стала возможной рентабельная работа децентрализованной установки годовой мощностью 450 т биодизеля.

Фирмы предлагают четыре типоразмера установки для производства биодизельного топлива BioDieselPlant (рис. 5.13.) ежедневной производительностью 500, 1000, 2000 и 4000 л или ежегодной — 450, 900, 1800 и 3600 т.

Установки работают круглосуточно в автоматическом режиме, более 75% времени они не обслуживаются персоналом.

|

На один цикл технологического процесса необходимо:

Весь процесс протекает в одном контейнере и в зависимости от качества исходного сырья заканчивается через 6-8 ч. Управление — автоматическое с программируемым контроллером. Визуализация процесса осуществляется через монитор с сенсорным экраном, что позволяет в любое время видеть состояние установки. Благодаря непрерывной регистрации данных обеспечиваются контроль и воспроизводимость процесса.

Процесс производства биодизельного топлива в установках состоит из семи этапов, начиная с первоначального заполнения и заканчивая заполнением цистерны биодизельным топливом: первый — подготовленная масса из растительного масла (три — глецирида) и жира загружается в центральный резервуар из нержавеющей стали и подогревается;

второй — в нагретый продукт добавляется определенное количество метанола и катализатора, происходит этерификация в сложный метиловый эфир жирных кислот и глицерин;

третий — образовавшийся глицерин оседает в виде плотного осадка в нижней секции резервуара и затем удаляется;

четвертый — неочищенное биодизельное топливо промывается водой для удаления загрязнений;

пятый — за короткий промежуток времени вода оседает в нижней секции резервуара, откуда затем удаляется (этапы четвертый и пятый можно повторять несколько раз в зависимости от качества сырья);

шестой — резервуар, в котором вырабатывается топливо, нагревают с целью дистилляции, при этом неосевшие вода и метанол полностью удаляются под вакуумом;

седьмой — окончательно обработанное биодизельное топливо перекачивается насосом в резервуар-хранилище (танкер). После этого цикл можно начинать заново.

Все узлы установки BioDieselPlant высокого качества и подобраны друг к другу. Предохранительные устройства установлены в соответствии с правилами техники безопасности. Установка удобна для транспортировки, помещается в стандартном контейнере в готовом для эксплуатации виде, что обеспечивает кратчайшее время ввода в эксплуатацию и почти исключает ошибки при монтаже.

Затраты на производство энергии и получение ее со стороны, а также на техническое обслуживание установки небольшие, так как процессы перекачивания и переключения клапанов сведены к минимуму, кроме того, используется технологическое тепло.

Циркуляционный принцип предусматривает утилизацию вторичных продуктов (глицерин и промывочная вода) в качестве субстрата в био газовых и очистных установках. Тем самым достигается полное энергетическое использование исходного сырья.

Полученный на установке BioDieselPlant биодизель отвечает современным нормам DIN 51606 и европейскому стандарту TN 14214.

ООО «ТехЭкспресс» предлагает мини-заводы по производству биодизеля из рапса производительностью от 100 т рапса в год, выход масла от 340 л из 1 т рапса. В состав мини-завода входят пресс и камерный фильтр, после фильтрации через который готовое рапсовое масло можно заливать в топливный бак. Себестоимость биодизеля собственного производства в хозяйстве будет намного ниже стоимости дизельного топлива, которое используется в сельскохозяйственной технике.

К поставке предлагается также мини-завод (мощность переработки 500 т в год), в который входит комплект оборудования для выдавливания масла методом холодного отжима из семян масличных и некоторых других культур. Все оборудование произведено в Германии, имеет высокие качество и надежность для длительной эксплуатации.

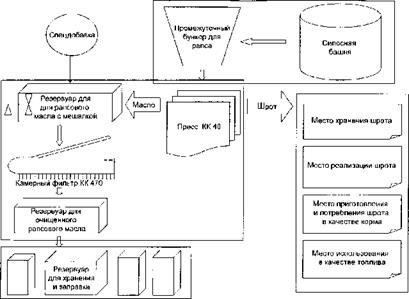

ООО «ТехЭкспресс» готово полностью взять на себя организацию производства рапсового масла в хозяйстве, обучение персонала и дальнейшую поставку запасных частей и расходных материалов. Схема производства топлива из рапсового масла на оборудовании ООО «ТехЭкспресс» представлена на рис. 5.14, а техническая характеристика пресса — в табл. 5.9.

Для получения масла используются рапс, подсолнечник, рыжик, соя, арахис, льняное семя, черный тмин, тыквенные и виноградные семечки, конопля, кунжут, амарант и др.

В комплект поставки прессов КК 40 входят стандартные выжимающие форсунки, инструмент, предварительный нагреватель пресс-головки, ванна для слива масла, электрическое оборудование.

|

Рис. 5-14. Блок-схема производства биодизеля (дизельного топлива из рапсового масла) |

Техническая характеристика пресса

для выдавливания масла КК40

|

Показатели |

КК 40/2 «Стандарт» |

КК40/Ф «Универсал» |

|

Производительность, кг/ч |

40 |

|

|

Мощность двигателя, кВт |

3,5 |

4 |

|

Напряжение, В |

230/400 |

|

|

Потребная электроэнергия, кВт-ч |

1,6* |

|

|

Габаритные размеры, мм |

480x480x620 |

|

|

Масса, кг |

200 |

|

Для рапса. |

Дополнительно предлагаются специальное оборудование для раличных культур, счетчик часов работы.

Число фильтровальных плит

Фильтровальная площадь, м2 Вместимость камер, л Рабочее давление, МПа Затвор Насос

Подача насоса, л/ч Размеры фильтровальных плит

10 (возможно увеличение до 15, а

при увеличении станины

максимально до 25)

3,9 (возможно увеличение до 5,8)

40 (возможно увеличение до 60)

0,3

механический

эксцентрический шнековый

600

470×470 (из «HDPP»)

Специальный аварийный фильтр находится внутри корпуса с напорной арматурой. В камерный фильтр входят ванны для жмыха, оборудование управления давлением и электрическим подключением, штекер «CEKON» на 16А, фильтровальные плиты, обтянутые фильтровально-суконными мешками, которые изготовлены из специального материала для растительных масел, многоразового использования.

Чтобы двигатели прослужили долго и для предотвращения повреждений следует заправлять только растительное масло, которое отвечает требованиям германского промышленного стандарта DIN 51 605 — Rapsollkraftstoff.

|

Промышленный стандарт DIN 51 605-Rapsollkraftstoff

|

ЗАО «Порцелакинвест» и ООО «Порцелак-Агро» разработали биодизельные комплексы двух типов — комплексы на основе эстерификаторов W-400 Biopress производства компании «Hydrapress» (Польша) и установок БД-800 (Украина) (табл. 5.10). Оборудование предназначено для производства биотоплива для собственных нужд агропредприятий. Основа комплексов — процессоры производства компании «Ageratec» (Швеция). Предлагаемое оборудование полностью автоматизировано (работает один оператор), отличается высокой степенью очистки биотоплива.