Биогаз на основе возобновляемого сырья

Биогаз на основе возобновляемого сырья

Описание отдельных установок

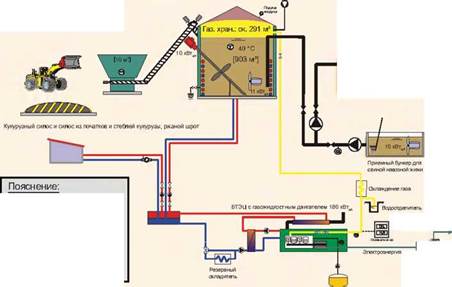

Биогазовая установка 05 (изображение 2-1) расположена на свинооткормочном предприятии в Бранденбурге с 2750 откормочными местами. Площадь сельскохозяйственных угодий составляет 1860 га пахотных земель и 249 га кормовых угодий. Из них 110 га используются для засева субстрата, который используется в биогазовой установке.

Одноступенчатая установка (производитель: WELtec Bio Power GmbH) была введена в эксплуатацию в декабре 2004 г. и состоит из вертикально расположенной емкости из нержавеющей стали (рабочий объем 903 м3). Предприятие уже имело два открытых резервуара для хранения навозной жижи (каждый объемом 2070 м3), выполненных в виде прямоугольных баков из железобетона, которые теперь используются для хранения остатков переброженной массы (изображение 2-2).

Смесь субстрата состоит из свиного навоза (73,0 %), куку-

|

|

Изображение 2-І: БГУ 05; слева расположен контейнер с системой управления и насосной станцией рузного силоса (11,8 %), силоса из початков и стеблей кукурузы (9,1 %), а также ржаного шрота (6,1 %) (таблица 2-1). Все твердые компоненты взвешиваются в дозаторе с полезным объемом ок. 10 м3 (производитель: Awila). Сыпучий материал поступает через две расположенные в продольном направлении резервуа-

ра дробилки в смонтированный также в продольном направлении и по горизонтали шнек. Смесь субстрата подается в ферментер по наклонному шнековому транспортеру и уплотнительному шнеку шесть раз в день. Свиной навоз закачивается в ферментер два раза в день из емкости для навозной жижи с помощью погружного центробежного электронасоса (производитель: Stallkamp, 11 кВтэя).

Для перемешивания массы в ферментере используется перемешивающее устройство с удлиненными осями (производитель: Stallkamp, 10 кВтэя), а также перемешивающее устройство с погружным двигателем (производитель: Stallkamp, 11 кВтэя).

Для промежуточного хранения вырабатываемого биогаза в ферментере служит пространство под воздухоопорным двойным пленочным покрытием, которое имеет объем ок. 290 м3. Обессеривание осуществляется биологическим способом путем подачи воздуха в верхней части ферментера. На входе в блочную ТЭЦ для просушки газ проходит через про — тивоточный охладитель (производитель оборудования: Dreyer и Bosse).

Для получения электроэнергии из биогаза используется блочная ТЭЦ мощностью 180 кВтэя с газожидкостным двигателем (производитель: Dreyer и Bosse (Deutz)). В соответствии с законом EEG вырабатываемая электроэнергия подается в общественную электросеть. Получаемое тепло используется для обеспечения технологического процесса в ферментере необходимой тепловой энергией, а часть тепла поступает в сеть централизованного теплоснабжения.

Оценка используемой измерительной техники

На установке смонтированы следующие средства измерительной техники:

определение объема субстрата (весовой датчик для твердых компонентов; магнитно-индуктивный расходомер для навозной жижи)

счетчик выработанной электроэнергии и счетчик рабочего времени

счетчик расхода запального топлива

определение количества газа: турбинный счетчик газа

(производитель: RMG)

определение температуры газа (измерение осуществляется вручную ежемесячно)

газоанализатор (портативный переносной прибор, производитель: Drager): СН4 и H2S теплосчетчик для тепла, вырабатываемого ТЭЦ.

На установке не осуществляется определение расхода электро — и тепловой энергии на собственные нужды. Также не регистрируется использование тепловой энергии хозяйственными строениями.

Эксплуатация установки в период проведения исследований

В период проведения наблюдательных работ в эксплуатации установки были отмечены два случая возникновения неисправностей. Сложности возникали в связи с текущим судебным разбирательством с соответствующей энергоснабжающей организацией об оплате энергии в соответствии с законом EEC из-за высокой доли топлива для предварительного зажигания при пуске установки, а также рядом серьезных сбоев в работе оборудования в период проведения измерений. Непосредственно перед проведением измерений был отмечен четырехдневный сбой в связи с поломкой погружного двигателя перемешивающего устройства в результате короткого замыкания. С 32 по 39 календарную неделю 2006 г. возник простой в результате выхода из строя с удлиненными осями в связи с поломкой вала. Для устранения неисправности необходимо было произвести полную разгрузку ферментера. В ходе 42 календарной недели 2006 г. была произведена замена двигателя блочной ТЭЦ, так как дефект топливного насоса вызвал проникновение топлива в моторное масло. В связи с недостаточным смазочным действием возникло повреждение кулачкового вала.

Важной проблемой представляется отсутствие дополнительной поверхности для колонизации серных бактерий в ферментере. Производитель предусматривает для этого поддержание небольшой плавающей корки, а это, в свою очередь, не всегда может быть обеспечено эксплуатирующим предприятием. Неоднократно возникали проблемы в связи с пенообразованием в ферментере, что приводило к тому, что достаточное обессеривание не могло быть обеспечено. При среднем показателе содержания сероводорода 262 ппм (таблица 2-1) были отмечены максимальные значения более 740 ппм.

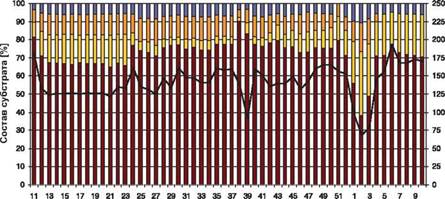

В течение первых недель проведения измерений загрузка субстрата осуществлялась равномерно, объем загрузки составлял ок. 125 т сырой массы в неделю (изображение 2-3). Высокая доля использования субстрата на момент начала исследования была обусловлена повторным заполнением ферментера свиным навозом, уровень наполнения которого необходимо было снизить в связи с ремонтом погружного двигателя перемешивающего устройства. Выход из строя перемешивающего устройства с удлиненными осями в результате поломки вала в ходе 32 календарной недели 2006 г. привел к разгрузке ферментера на 39 календарной неделе 2006 г., об этом отчетливо свидетельствуют показания снижения подачи субстрата. С 01 по 03 календарную неделю 2007 г. каждодневная подача свежего навоза не была обеспечена в связи с реконструкцией резервуаров для навозной жижи.

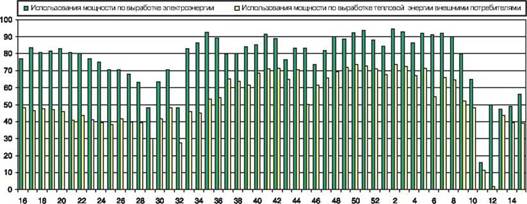

Эксплуатация установки осуществлялась с нагрузкой 3,8 кг оСВ/(м3 рабочего объема в день) при максимальной нагрузке до

4,5 кг оСВ/(м3 рабочего объема в день) (таблица 2-1, изображение 2-4). С 30 по 52 календарную неделю 2006 г. неоднократно возникало — и частично довольно сильное — пенообразование, что приводило к снижению увеличенной до того момента времени нагрузки. Снижение подачи свиного навоза с 01 по 03

|

|

|

|

Изображение 2-3: Временная характеристика изменения состава и объема загруженного субстрата

Изображение 2-4: Временная, характеристика изменения общего времени гидравлического отстаивания, нагрузки по оСВ и выработки метана

|

|

Биогазовая установка 05 |

|||||

|

Общие данные: |

Проектировщик/производигель: WELtec BioPower GmbH Ввод в эксплуатацию: 12/04 |

||||

|

Сельскохозяйственное предприятие: |

|||||

|

Площадь пахотных земель: |

1860 га Отрасль животноводства: свиноводство |

||||

|

Установка находится в ведении |

Площадь кормовых угодий: |

249 га Кол-во голов скота: 2750 |

|||

|

одного предприятия |

Площадь для выращивания возобновляемого |

110га |

|||

|

сырья для БГУ: |

|||||

|

Общая площадь внесения удобрений: |

2109 га |

||||

|

Биогазовая установка / оборот субстрата: |

Установка влажной ферментации |

Состав субстрата: |

|||

|

1 ступень |

|||||

|

Объем реактора |

И |

1049 |

Оборот: 7358 т/г |

||

|

Рабочий объем |

И |

903 |

|||

|

Соотношение высота / ширина |

[] |

0,31 |

Свиная навозная жижа |

73,0 % СМ |

|

|

вертикальное / горизонтальное расположение |

В |

Кукурузный силос |

11,8% СМ |

||

|

Температура |

[°С] |

39,5 |

Силос из початков и стеблей |

||

|

pH |

[] |

8,1 |

кукурузы |

9,1 %СМ |

|

|

Свежий субстрат |

[т/день] |

20,2 |

Ржаное зерно |

6,1 %СМ |

|

|

Рециркуляция из хранилища остатков |

[т/день] |

0,0 |

|||

|

ферментирующей массы |

|||||

|

brocb субстрат |

[кгоСВ/(м3раб. об. в день)] |

3,8 |

Среднее качество субстрата: |

||

|

в Ко СВ всего |

[кгоСВ/(м3раб. об. в день)] |

3,8 |

|||

|

Время отстаивания |

[Я] |

46 |

СВ 19 % CM NH4-N |

3,0 кг/т |

|

|

Разложение оСВ |

[%] |

76 |

оСВ 17 % CM N^-N |

5,9 кг/т |

|

|

Выработка СН4 |

[нм3СН4/(м3раб. об. в день)] |

1,18 |

ХПК 240 кг/т Р04-Р |

1,52 кг/т |

|

|

Выработка биогаза |

[нм3ВЄ/(м3раб. об. в день)] |

2,23 |

|||

|

Состав: |

Хранилище остатков ферментирующей массы: |

||||

|

СВ |

[%СМ] |

6,2 |

Количество: 2 |

Емкость хранилища 4140 м3 |

|

|

оСВ |

[%СМ] |

4,7 |

|||

|

nh4-n |

[кг/т] |

4,0 |

Покрытие: |

1 хранилище: без покрытия |

|

|

Мобщ-N |

[кг/т] |

6,1 |

2 хранилище: без покрытия |

||

|

о. •*fr О О- |

[кг/т] |

1,41 |

|||

|

к |

[кг/т] |

3,2 |

Потенциал остаточного газа, протекание процесса на |

||

|

Эквивалент уксусной кислоты |

[г/т] |

1530 |

последней ступени (через 60 дней): |

||

|

FOS/TAC |

[] |

0,18 |

При о 7 С. 5,2 НМ СН4/т0£Л. этка перебродившей массы |

||

|

Увеличение доли NH4: 19,8 % абс. |

При 22 С. 2,6 НМ СН4/тостатка перебродившей массы |

||||

|

Утилизация газа: |

среди, ставка оплаты за передачу энергии в сеть: 17,4 ценгов/кВт. чэл |

Производство газа: |

|||

|

среди, стоимость запального топлива: 44,9 ценгов/л |

|||||

|

Время хранения газа: 3,2 ч |

БТЭЦ 1 |

Качество газа: |

|||

|

Тип двигателя: |

Z |

52,7 об. % СН4 величина 02 |

отсутствует |

||

|

Эл. номинальная мощность: |

[К&У |

180 |

величина С02 отсутствует 262 ppm H2S |

||

|

Тепловая номинальная мощность |

[kBtJ |

185 |

|||

|

Производитель БТЭЦ |

D & В |

Выход газа нм3биогаза |

нм3СН4 |

||

|

Производитель мотора: |

Deutz |

||||

|

Число цилиадров: |

6 |

в 1т субстрата 102 |

54 |

||

|

Паспортное значение H2S: |

[ppm] |

200 |

в 1т оСВ 593 |

313 |

|

|

Эл. мощность: |

[кВгзп1 |

160 |

в 1тХПК 426 |

225 |

|

|

Доля запального топлива: |

[%] |

11 |

|||

|

Расход запального топлива: |

[л/день] |

116 |

Выработка электроэнергии: |

||

|

Коэффициент выработки злектрознергаи: |

[кВг. Чзл/нм^иогаза] |

1,6 |

|||

|

Электрический КПД*: |

[%] |

31,2 |

3679 кВтч/день |

||

|

Коэффициент использования мощности |

187 кВт. ч/т субстрата |

||||

|

по выработке электроэнергии: |

[%] |

85 |

|||

|

Годовое число часов работы |

[ч/г] |

8278 |

Затраты труда: |

||

|

Теор. число часов работы на полную мощность |

[ч/г] |

7440 |

|||

|

рутинные работы |

13,3ч/неделю |

||||

|

‘без определения по DIN 6280 |

Устранение неисправностей: |

4,0 ч/неделю |

|||

|

Электроэнергия на |

Утилизация тепла: |

||||

|

собственные нужды |

учет тепловой энергии на собственные нужды не ведется Внешние потребители |

||||

|

учет электроэнергии на собст |

Потребление тепла 5737 кБг. ч/неделю |

||||

|

венные нужды не ведется |

Тепловая мощность 34,2 кВттм |

||||

|

Теор. козф. исп. мощности 18,5% |

|

БГУ05 — 903 м3раб. об |

180 кВт ЭЛ |

|

|

Капиталовложения: |

||

|

Общие капиталовложения: это соответствует 639 €/м3раб. об 3.206 €/кВт. л Субсидии 29 % от суммы капиталовлож. Собственный капитал 27 % от суммы капиталовлож. Заемный капитал 44 % от суммы капиталовлож. |

577.108 € 169.636 € 155.700 € 251.772 € |

|

|

Ежегодная производительность в стоимостном выражении: Доход от сбыта электроэнергии (86,6 %) Ставка оплаты переданной в сеть электроэнергии: 17,4 центов/кВт/чзд Доход от сбыта тепловой энергии (2,3 %) Экономия теплоносителей (0,0 %) Продажа остатков брожения (0,0 %) Значение ценности удобрений (11,2 %) |

230.456 С/г 6.000 €/г 29.752 €/г |

|

|

Итого: |

266.207 С/г |

|

|

Ежегодные затраты: |

||

|

Расходы го содержанию установки (19,1 %} Амортизация (63,5 %) Договоры на техническое обслуживание (4,9 %) Ремонт: Запасные части (15,7 %) |

50.907 С/г 32.318 С/г 2.500 С/г 8.000 С/г |

|

|

Проценты по капиталовложениям в установку (15,9 %) |

8.088 С/г |

|

|

Расходы го содержанию и эксплуатации зданий и земельных участков (6,0 %} Амортизация (60,3 %) |

16.001 С/г 9.645 С/г |

|

|

Проценты по капиталовложениям в здания (39,7 %) |

6.355 С/г |

|

|

Расходы го содержанию машин и оборудования (1,0 %) |

2.550 С/г |

|

|

Обслуживание машин и оборудования (100,0 %) |

2.550 С/г |

|

|

Производственные затраты (17,7 %} Страхование (11,8%) Потребность в электроэнергии на собственные нужды (12,3%) Расходы на пусковое топливо (40,0 %) Расходный материал (3,6 %) Персонал (привлеченный) (30,0 %) Персонал (собственный) (0,0 %) Расходы на аналитические исследования (2,2 %) |

13,7 центов/кВт/чзд |

47.258 С/г 5.600 С/г 5.800 С/г ‘4 18.908 С/г 1.700 С/г 14.200 С/г 1.050 С/г |

|

Прямые расходы (48,5 %} Затраты на возобновляемое сырье (78,8 %) Ржаной шрот Кукурузный силос Силос из початков и стеблей кукурузы |

102 €/т 36 €/т 36 €/т |

149.776 С/г 46.308 С/г 31.464 С/г 23.976 С/г |

|

Расходы на прочие виды субстрата (4,5 %) Вещества, способствующие брожению (0,0 %) Вода (0,0%) Расходы на внесение удобрений (16,0 %) Проценты по оборотным средствам (расчетная процентная ставка 1,5 %) (0,7 %) |

5.840 С/г 20.646 С/г 962 С/г |

|

|

Взносы и платежи Прочее |

700 С/г 19.880 С/г |

|

|

Общие затраты Выращивание возобновляемого сырья: 38 % Амортизация: 16 % |

266.491 С/г |

|

|

Издержки на производство электроэнергии 20,1 центов/кВт. ч |

||

|

Баланс: Доход без прямых издержек 152 €/м3раб. об Амортизация |

761 С/кВт._л |

137.011 С/г 13,8 г |

|

Расчетный отраслевой результат хозяйственной деятельности 0 €/м3ра6. об |

-2 С/кВт._л |

-284 С/г |

|

*1 расходы на субстрат рассчитаны (2-ой период программы) *2 расходы на содержание персонала согласно данным в производственном журнале *3 данные эксплуатирующей организации ввиду отсутствия данных по ставкам оплаты передаваемой электроэнергии |

календарную неделю 2007 г. привело к кратковременному увеличению расчетного времени отстаивания до макс. 90 дней. Среднее время отстаивания в процессе эксплуатации установки составляло 46 дней.

В связи с описанными выше сбоями в эксплуатации оборудования блочная ТЭЦ работала в рассматриваемый период всего на 85 % от установленной мощности по производству электроэнергии (таблица 2-1). Если перед сбоем устройства для перемешивания и выходом двигателя из строя коэффициент использования мощности блочной ТЭЦ был в среднем очень высоким и составлял 96 %, то после неполадок коэффициент составлял всего ок. 84% с сильными колебаниями (изображение 2- 5).

Использование тепловой энергии в летний период года было незначительным, тогда как в зимний период можно было использовать ок. 30% от теоретического потенциала выработки тепловой энергии. Таким образом, теоретический коэффициент использования мощности для выработки тепловой энергии в период проведения измерений составлял 18,5 % (таблица 2-1).

Прежде всего, в летний период года использование мощности по выработке тепловой энергии является неудовлетворительным. Однако следует обратить внимание на тот факт, что здесь не учтено использование тепла в хозяйственных постройках предприятия, что привело бы к увеличению теплопроизводи — тельности установки. По сравнению с другими биогазовыми установками оборот субстрата, рассчитанный по величине удельной выработки электроэнергии составляет 950 кВт. ч/тоСВ, и на

ходится, таким образом, скорее в диапазоне низких значений.

Анализ экономической эффективности установки (таблица 2-2) указывает на негативный результат хозяйственной деятельности за 2006 год, что помимо прочего является следствием недостаточного использования мощности по выработке электроэнергии в связи с описанными выше сбоями в работе оборудования. При исправной и бесперебойной эксплуатации установки представляется возможным достигнуть значительно кушитах показателей. Кроме того, газонепроницаемое покрытие хранилища остатков ферментирующей массы и увеличенное время отстаивания смогли бы привести к увеличению коэффициента использования субстрата.

Биогазовая установка 20

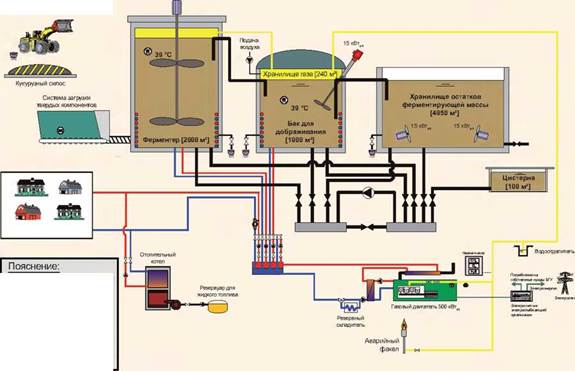

Сельскохозяйственная биогазовая установка БГУ 20 (изображение 2-7) находится в Нижней Саксонии, ее эксплуатацией занимаются два предприятия, имеющие в своем хозяйстве в общей сложности 730 га пахотных земель и 12 га кормовых угодий. Из них 220 га используются для выращивания возобновляемого органического сырья.

Двухступенчатая биогазовая установка (производитель: UTEC GmbH) состоит из вертикально расположенного ферментера (рабочий объем 2000 м3) с железобетонным покрытием и

|

Изображение 2- 7: БГУ 20; производственное здание, позади него расположен ферментер, рядом — бак для дображивания

газонепроницаемого бака для дображивания (рабочий объем 1000 м3) с пленочным покрытием, а также хранилища для остатков ферментирующей массы (4950 м3) и цистерны для дождевой и фильтрационной воды (рабочий объем 100 м3) (изображение 2- 6). Все емкости выполнены из железобетона. Данная биогазовая установка была введена в эксплуатацию в ноябре 2005 г.

Органическое сырье (ср. данные в таблице 2-3) подается 20 раз в день через устройство для загрузки твердых компонентов со смонтированным весовым датчиком (производитель: Schauer), обладающее вместимостью ок. 50 м3, по горизонтально расположенному шнеку и с проходом через устройство для прессования непосредственно в ферментер. Бункер для хранения субстрата имеет подвижный пол, который способствует перемещению материала вперед, к транспортировочному шнеку. Шнек подает материал к нагнетающем)’ поршню, который прессует массу и загружает в ферментер.

После установленного времени отстаивания сбраживаемая масса поступает через перепускное устройство в бак для дображивания (2 фаза). С помощью естественного перелива бак второй фазы также связан с хранилищем остатков ферментирующей массы, где переброженная масса храниться до разгрузки. Также можно использовать сбраживаемую массу в качестве ре — циркулята и содержание цистерны перекачивать в любую емкость с помощью роторного насоса (производитель: Vogelsang,

4 кВтэя)’

Для перемешивания сбраживаемой массы на дне емкости 1 фазы смонтировано центральное устройство для перемешивания (производитель: Stamo, 15 кВтэя). Емкость 2 фазы имеет два устройства для перемешивания с удлиненными осями (производитель: Stamo, 15 кВтэя). Интервалы перемешивания массы в емкости 2 фазы составляют ок. 18 мин/ч. Для перемешивания материала в хранилище остатков ферментирующей массы применяются два устройства для перемешивания с погружными двигателями (производитель: Becker; 20 кВтэя); перемешивание осуществляется по мере необходимости.

Хранение выработанного биогаза (емкость ок. 240 м3) осуществляется только в емкости 2 фазы под газонепроницаемым пленочным покрытием (из зтиленпропиленового каучука) и установленным поверх него воздухоопорным покрытием из специальной пленки (ПВХ). Полученный биогаз обессеривается биологическим способом путем подачи воздуха в верхней части емкости 2 фазы и поступает на газовый двигатель мощностью 500 кВтэя (производитель: Рго2, двигатель: для выработки электро — и тепловой энергии. В соответствии с законом EEG вырабатываемая электроэнергия подается в общественную электросеть.

Получаемое при выработке электроэнергии тепло используется для обеспечения технологического процесса и направляется для отопления расположенного рядом общественного учреждения.

Оценка используемой измерительной техники

На установке смонтированы следующие средства измерительной техники:

определение объема субстрата (весовой датчик для твердых компонентов; массовый расходомер для навозной жижи и рециркулята)

счетчик выработанной электроэнергии и счетчик рабочего времени

Изображение 2-9: Временная характеристика изменения общего времени гидравлического отстаивания, нагрузки по оСВ (без рециркуляции) и выработки метана

счетчик расхода запального топлива

определение количества газа (производитель: Elster и АВВ)

газоанализатор: СН4, 02 и H2S

теплосчетчик для внешних потребителей теплознертии (общественное учреждение)

счетчик расхода электроэнергии на собственные нужды.

В целом остановка в удовлетворительной степени оснащена приборами и средствами измерительной техники. Только лишь учет расхода тепловой энергии на собственные нужды не осуществляется предприятием.

Эксплуатация установки в период проведения исследований

В качестве сырья для БГУ использовался, прежде всего, кукурузный силос, а в начале периода проведения исследований — навоз КРС и пшеница (злаковый силос с целого растения) (изображение 2-8).

Вплоть до 39 календарной недели 2007 г., за исключением 2 календарной недели 2008 г., использовался только кукурузный силос. Хотя данная БГУ была введена в эксплуатацию еще в ноябре 2005 года, непосредственно в ходе первых недель исследования были установлены высокие показатели FOS/TAC, превышающие 1,0 в первой фазе выработки биогаза, что указывало на повышенную кислотность. Поэтому вплоть до 32 календарной недели 2007 г. наблюдалось постоянное снижение объемов загрузки сырья. Для поддержки имеющейся биологической

|

|

Биогазовая установка 20 |

|||||

|

Общие данные: |

Проектировщик/производитель: UTEC GmbH |

Ввод в эксплуатацию: 09/05 |

|||

|

Сельскохозя йственное предп риятие: |

|||||

|

Площадь пахотных земель: |

730 га П ред приятие зан и ма ется исключител ьно возделыва ни ем зе- |

||||

|

мель, сельскохозяйственные животные отсутствуют |

|||||

|

Установка совместного пользования |

Площадь кормовых угодий: |

12 га |

|||

|

двумя предприятиями |

Площадь для выращивания возобновляемого |

||||

|

сырья для БГУ: |

220 га |

||||

|

Общая площадь внесения удобрений: |

742 га |

||||

|

Биогазовая установка / оборот субстрата: |

Установка влажной ферментации |

Состав субстрата: |

|||

|

1 ступень |

2 ступень |

Всего |

|||

|

Объем реактора [м3] |

2150 |

1075 |

3225 |

Оборот: 8419 т/г |

|

|

Рабочий объем [м3] |

2000 |

1000 |

3000 |

||

|

Высота /ширина |

Кукурузный силос 93,7 % СМ |

||||

|

вертикальное / горизонтальное расположение |

в |

в |

Пшеница (злаковый силос |

||

|

Температура [°С] |

39,2 |

38,1 |

с целого растения) 2,9 % СМ |

||

|

рн [] |

7,3 |

7,7 |

Навозная жижа КРС 3,4 % СМ |

||

|

Свежий субстрат [т/день] |

23,1 |

23,1 |

|||

|

Рециркуляция в 1 ступень из |

[т/день] |

25,7 |

|||

|

Перелив в [т/день] |

44,7 |

||||

|

BRoCB субстрат [кгоСВ/(м3раб. об. в день)] |

3,2 |

0,0 |

2,2 |

Среднее качество субстрата: |

|

|

brocb всего [кгоСВ/(м3раб. об. в день)] |

3,9 |

2,8 |

|||

|

Время отстаивания [д] |

42 |

23 |

146* |

СВ 29% CM NH4-N 0,7 кг/т |

|

|

Разложение оСВ [%] |

62 |

14 |

83 |

оСВ 27% CM N^-N 4,7 кг/т |

|

|

Выработка СН4 [нм3СН4/(м3раб. об. вдень)] |

0,93 |

0,64 |

0,83 |

ХПК 407 кг/т Р04-Р 0,71 кг/т |

|

|

Выработка биогаза [нм3ВЄ/(м3раб. об. в день)] |

1,62 |

1,11 |

1,4 |

||

|

” Время отстаивания субстрата (без рециркуляции) |

|||||

|

Состав: |

Хранилище остатков ферментирующей массы: |

||||

|

СВ [%СМ] |

7,6 |

7,0 |

|||

|

оСВ [%СМ] |

6,3 |

5,6 |

Количество: 1 |

Емкость хранилища 4950 м3 |

|

|

NH4-N [кг/т] |

1,7 |

1,8 |

|||

|

Мобщ — N [кг/т] |

4,3 |

4,4 |

Покрытие: |

без покрытия |

|

|

Р04-Р [кг/т] |

0,58 |

||||

|

К [кг/т] |

3,0 |

Потенциал остаточного газа, протекание процесса на последней сту- |

|||

|

Эквивалент уксусной |

пени (через 60 дней): |

||||

|

кислоты [г/т] |

3855 |

1050 |

При о7 С. 7,0 НМ СН^Тф^^ побродившей массы |

||

|

FOS/TAC [] |

0,73 |

0,25 |

при 20 (J. 1,/ нм^Н^т^^^^д^^д^ц |

||

|

Увеличение доли NH4: 27,0 % абс. |

|||||

|

Утилизация газа: |

среди, ставка оплаты за передачу энергии в сеть. |

Производство газа: |

|||

|

16,1 ценгов/кВт. чэл |

|||||

|

Время хранения газа: 1,3 ч |

БТЭЦ 1 |

Качество газа: |

|||

|

Тип двигателя: |

G |

57,5 об. % СН4 0,06 об. % 02 |

|||

|

Эл. номинальная мощность: |

[kBtJ |

500 |

величина С02 отсутствует 123 ppm H2S |

||

|

Тепловая номинальная мощность |

[kBtJ |

600 |

|||

|

Производитель БТЭЦ |

Рго2 |

Выход газа нм3биогаза нм3СН4 |

|||

|

Производитель мотора: |

Deutz |

||||

|

Число цилиндров: |

12 |

в 1т субстрата 199 114 |

|||

|

Паспортное значение H2S |

[ppm] |

200 |

в 1 т оСВ 759 437 |

||

|

Эл. мощность: |

[кВТзпІ |

408 |

в 1т ХПК 497 286 |

||

|

Доля запального топлива: |

[%] |

— |

|||

|

Расход запального топлива: |

[л/день] |

— |

Выработка электроэнергии: |

||

|

Коэффициент выработки электроэнергии: |

[кВт. Чз^нм^иогаза] |

2,2 |

|||

|

Электрический КПД*: |

[%] |

37,5 |

9280 кВт. ч/день |

||

|

Коэффициент использования мощности по |

427 кВт. ч/тсу6страта |

||||

|

выработке электрознергаи: |

[%] |

77 |

|||

|

Годовое число часов работы |

[ч/г] |

8246 |

Затраты труда: |

||

|

Теор. число часов работы на полную мощность [ч/г] |

6756 |

||||

|

рутинные работы 15,0 ч/неделю |

|||||

|

‘без определения по DIN 6280 |

Устранение неисправностей: 0,6 ч/неделю |

||||

|

Электроэнергия на собствен |

Утилизация тепла: |

||||

|

ные нужды |

учет тепловой энергии на собственные нужды не ведется Внешние потребители |

||||

|

(37,5 к Вт. ч / т^ ^ т ) |

Потребление тепла 53286 кВт. ч/неделю |

||||

|

Тепловая мощность 317,0 кВттц |

|||||

|

Всего для БГУ: 8,9% от выработки |

Теор. коэф. исп. мощности 52,8% |

|

БГУ 20 — 3.000 м3раб. об — 500 кВтзл |

||

|

Капиталовложения: |

||

|

Общие капиталовложения: это соответствует 700 €/м3раб. об 4.200 €/кВтл Субсидии Без субсидий Собственный капитал 19 % от суммы капиталовлож. Заемный капитал 81 % от суммы капиталовлож. |

2.100.000 € 400.000 € 1.700.000 € |

|

|

Ежегодная производительность в стоимостном выражении: Доход от сбыта электроэнергии (77,5 %) Ставка оплаты переданной в сеть электроэнергии: Доход от сбыта тепловой энергии (20,2 %) Продажная цена теплоэнергии: Экономия теплоносителей (0,0 %) Продажа остатков брожения (0,0 %) Значение ценности удобрений (2,3 %) |

16,1 центов/кВт/ч._л 2,0 центов/кВт/ч1П |

538.387 €/г 140.000 €/г 16.130 €/г |

|

Итого: |

694.517 €/г |

|

|

Ежегодные затраты: |

||

|

Расходы го содержанию установки (30,5 %} Амортизация (60,4 %) Договоры на техническое обслуживание (0,0 %) Ремонт: Запасные части (28,1%) |

178.124 €/г 107.600 €/г 50.000 €/г |

|

|

Проценты по капиталовложениям в установку (11,5 %) |

20.524 €/г |

|

|

Расходы го содержанию и эксплуатации зданий и земельных участков (10,3 %} Амортизация (60,8 %) Аренда / наем (9,9 %) |

60.325 €/г 36.700 €/г 6.000 €/г |

|

|

Проценты по капиталовложениям в здания (29,2 %) |

17.625 €/г |

|

|

Расходы го содержанию машин и оборудования (2,3 %} Амортизация (62,5 %) Обслуживание машин и оборудования (37,5 %) |

13.333 €/г 8.333 €/г 5.000 €/г |

|

|

Производственные затраты (14,2 %} Страхование (9,6 %) Потребность в электроэнергии на собственные нужды (38,5 %) Расходы на пусковое топливо (0,0 %) Расходный материал (6,0 %) Персонал (привлеченный) (7,2 %) Персонал (собственный) (36,2 %) Расходы на аналитические исследования (2,4 %) |

10,6 центов/кВт/чзд |

82.963 €/г 8.0 €/г 31.963 €/г 5.0 €/г 6.0 €/г 30.000 €/г 2.0 €/г |

|

Прямые расходы (40,2 %} Затраты на возобновляемое сырье (90,0 %) Кукурузный силос Пшеница (злаковый силос с целого растения) |

26 €/т 25 €/т ч |

249.803 €/г 205.192 €/г 6.050 €/г |

|

Расходы на прочие виды субстрата (0,0 %) Вещества, способствующие брожению (0,0 %) Вода (0,4%) Расходы на внесение удобрений (8,9 %) Проценты по оборотным средствам (расчетная процентная ставка 1,5%) (0,7 %) |

1.000 €/г 20.813 €/г 1.748 €/г |

|

|

Взносы и платежи |

15.000 €/г |

|

|

Общие затраты Выращивание возобновляемого сырья: 36 % Амортизация: 26 % |

584.547 €/г |

|

|

Издержки на производство электроэнергии 17,5 центов/кВт. ч |

||

|

Баланс: Доход без прямых издержек 153 €/м3раб. об Амортизация |

919 €/кВт._л |

459.714 €/г 8,0 г |

|

Расчетный отраслевой результат хозяйственной деятельности 37 €/м3ра6. об |

220 €/кВт._л |

109.969 €/г |

|

*1 расходы на субстрат рассчитаны (2-ой период программы) *2 расходы на содержание персонала согласно данным в производственном журнале *3 цена закупки внешней анергии рассчитана с помощью среднего значения для всех установок *4 данные эксплуатирующей организации ввиду отсутствия в базе данных значений по потреблению электроэнергии на собственные нужды |

среды загружался навоз КРС. В дальнейшем было установлено, что в 1 фазе масса перемешивалась в недостаточной степени. И в этом случае ситуация была существенно улучшена благодаря добавке навоза КРС, что, в свою очередь, в значительной степени поддержало процесс разложения субстрата. Начиная с 36 календарной недели 2007 г. показатели FOS/TAC вновь установились на среднем уровне ок. 0,4 и объем загрузки сырья в установку был вновь увеличен. Позднее в период проведения исследования возник ряд неполадок механизма загрузки твердых компонентов и нагнетающего поршня, что вновь привело к снижению объемов загрузки. В ходе 10 календарной недели 2008 г. вновь отмечалось стремительное увеличение показателя FOS/TAC, вследствие чего объекты загрузки снизились.

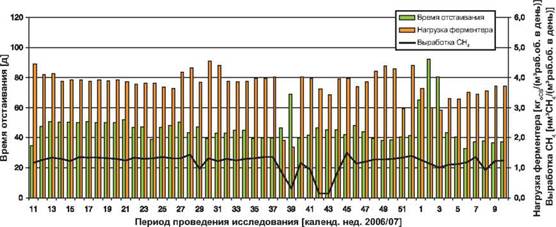

В связи с описанными выше проблемами наблюдалось временное поступенчатое снижение нагрузки ферментера (изображение 2-9) с 27 по 37 календарную недели 2007 г. и с 10 по 15 календарную неделю 2008 г. Средний показатель нагрузки установки составлял 2,2 кг оСВ/ (м3 рабочего объема в день). Среднее время гидравлического отстаивания субстрата составляло 146 дней. Увеличение времени гидравлического отстаивания в периоды с 25 по 37 календарную неделю 2007 г. и с 10 по 15 календарную неделю 2008 г., как и снижение значений нагрузки установки, было обусловлено описанными выше сбоями в работе оборудования.

Средний показатель выработки метана составляет 0,83 нм3 СН4/(м3 рабочего объема в день) (ср. данные в таблице 2-3). Такой показатель также отображает значительное влияние установленных нарушений биологической среды в ферментере и проведенных ремонтных работ. В целом показатель выработки метана, начиная с 33 календарной недели, очень стабилен и составляет ок. 0,93 нм3 СН4/(м3 рабочего объема в день); замена субстрата также не оказала негативного влияния. В конце исследуемого периода показатель выработки метана снизился до величины 0,53 нм3 СН4/(м3 рабочего объема в день) в связи с возникшим нарушением технологического процесса.

Изображение 2-10 наглядно демонстрирует, что вплоть до 32 календарной недели 2007 г. установка работала на ок. 77 % от общей мощности по производству электроэнергии, что обусловлено имевшими место техническими неисправностями. Нарушения биологической среды привело к значительном)’ уменьшению коэффициента использования мощности по выработке электроэнергии, который на 29 и 32 календарных неделях 2007 года был зафиксирован на уровне 48 %. Только после регенерации технологического процесса, добавления навоза КРС и постепенного увеличения объемов загрузки субстрата было отмечено увеличения коэффициента до 87%. На 10 календарной недели 2008 года коэффициент использования мощности по выработке электроэнергии упал до величины 16%. В связи с неудовлетворительными биологическими характеристиками и техническими проблемами средняя величина коэффициента использования мощности по выработке электроэнергии блочной ТЭЦ в целом составляла всего 77 % (ср. данные в таблице 2-3).

Потребность в электроэнергии на собственные нужды для всей БГУ (устройства для перемешивания, насосы, блочная ТЭЦ

Изображение 2-11: БГУ 26; ферментер с газовым хранилищем, устройством для перемешивания и предохранителем избыточного давления и т. д.) составляла в исследуемый период 8,9 % от объема вырабатываемой электроэнергии (таблица 2-3).

Данные по использованию тепловой энергии внешними потребителями, также представленные на изображении 2-7, демонстрируют достижение сравнительно высокого коэффициента использования тепловой энергии, составляющего ок. 52,8%, что позволяет сделать вывод о том, что на предприятии действует удачная концепция по использованию теплоэнертии. Несмотря на небольшую величину коэффициента использования мощности по выработке электроэнергии на БГУ был достигнут положительный результат хозяйственной деятельности (таблица 2-4). При исправной эксплуатации установки без неполадок механизма загрузки твердых компонентов и стабильных характеристиках биологической среды представляется возможным достигнуть значительно лучших показателей по использованию мощности для выработки электроэнергии и экономической эффективности установки в целом.