Поговорим о технологиях

Поговорим о технологиях

Так или иначе, а наступает пора, когда при наличии каких-никаких проекта и материалов начинается собственно строительство. И тут очень большое значение имеет технология (способ производства) строительных работ. Правильная технологическа я цепочка в строительстве предусматривает организацию работ по их видам с привязкой к этапам возведения объекта.

Если постройка начинается с фундамента, о чем речь еще впереди, то работы надо вести так, чтобы к зиме он оказался нагруженным в максимальной степени, особенно при строительстве на пучинистых грунтах. Пока фундамент «дозревает» (а это необходимо почти всегда), резонно приступить к обработке исходного материала и изготовлению из него необходимых деталей постройки. Например, при возведении каркаса имеет смысл сразу изготовить все его элементы. Для этого хорошо иметь соответствующие спецификации с эскизами деталей и узлов с указанием их количества. Сюда же следует отнести и изготовление деталей основания кровли (стропил), хотя вопрос об их сборке в узлы решается в зависимости от того, что проще: делать сборку «внизу» и поднимать узлы наверх или поднимать детали и собирать их в узлы «наверху».

Перечисленные действия характеризуются еди ной совокупностью элементарных технологических операций: разметкой, отрезкой, частичной сборкой и т. п. Следовательно, подготовительно-заключительное время на организацию соответствующих рабочих мест, изготовление специальной оснастки и оборудования, освобождение территории (которой всегда не хватает) от отслужившей оснастки и оборудования надо затратить один раз. Причем время это не зависит от числа произведенных единиц (размеченных и отрезанных досок и т. п.), а значит, чем больше сделано изделий «с одного настроя», тем меньше доля дополнительного времени, затраченная на одно изделие. Логично сразу сделать все необходимое количество тех или иных деталей или элементов.

Есть и еще одно весьма важное обстоятельство в пользу единовременного изготовления всех однотипных деталей и узлов. Приходилось наблюдать, как работает бригада, у всех – рулетки (у каждого своя), все меряют (рис. 9.2.1), все режут (каждый в своем «углу», на своей «коленке»). Опасное это дело и кончае тся всегда одинаково – «почему-то» заготовки плохо стыкуются, а собранные однотипные узлы получаются разными. Есть два надежных способа избежать такой неразберихи – это «пакетная» обработка однотипных деталей и их изготовление по шаблонам. В первом случае идентичность однотипных деталей обеспечивается тем, что они обрабатываются совместно, будучи собраны в один «пакет». Во втором – тщательно единожды вымеренная и при возможности подогнанная к месту деталь является шаблоном для изготовления всей партии (заметьте: всей партии). В противном случае придется, возможно, изготавливать новый шаблон, а это, помимо лишних трудозатрат, чревато… Можно, при необходимости, сохранять шаблоны. Но стройка – механизм весьма динамичный (и это правильно): шаблонов за время строительства понадобится очень много. Следовательно, их надо где-то хранить, а значит куда-то постоянно перетаскивать. Нужный шаблон в нужное время куда-то обязательно «нырнет», зато уж и «всплывет», когда не надо. Сколько мороки! А ка к приятно в процессе монтажа однотипных заготовок замкнуть ряд шаблоном и забыть про него. Рис. 9.2.1. Измерения в процессе строительства – дело тонкое

Рис. 9.2.1. Измерения в процессе строительства – дело тонкое

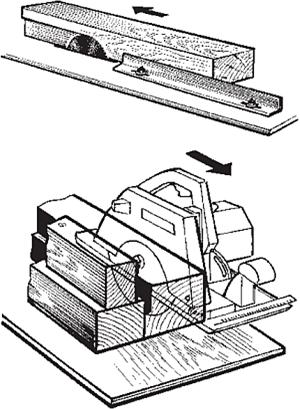

Интересным примером пакетной обработки является изготовление обшивочной доски из обрезной (рис. 9.2.2). Набранные в пакет и установленные наклонно доски простругиваются, желательно электрорубанком, так чтобы плоскость верхней грани пакета была горизонтальной и гладкой. Затем его переворачивают, и операция повторяется. Смотрите, сколько требуется подготовки для этой операции: собрать стапель или оснастить верстак специальными зажимными брусками, которые нужно тщательно изготовить, настроить электрорубанок, правильно оборудовать рабочее место. Конечно, лучше это делать один раз! Рис. 9.2.2. Пакетное изготовление обшивочной доски

Рис. 9.2.2. Пакетное изготовление обшивочной доски

Нередко, располагаемая инструментальная база и основанная н а ней технология определяют конструкцию изготавливаемых деталей. Поясним это на следующем примере. Требуется изготовить стенку из доски толщиной 50 мм и более. Вар

иантов известно несколько: тут и соединение досок в стенке нагелями, и обычное соединение досок с выбранными четвертями, и, наконец, просто сплачивание досок на стойках каркаса (рис. 9.2.3).Каждый из приведенных способов обладает своими достоинствами и недостатками. При первом варианте (а) требуется точное сверление множества отверстий и наличие (или изготовление) нагелей. Рис. 9.2.3. Традиционные и нетрадиционный варианты стеновых элементов

Рис. 9.2.3. Традиционные и нетрадиционный варианты стеновых элементов

Во втором случае (б) велик отход материала – классическая четверть требует в данном случае выборки шириной и глубиной 25 мм, что, безусловно, не радует. Третий вариант (в) весьма требователен к точности обработки боковых граней сопрягаемых досок, либо нуждается в индивидуальной подгонке каждого стыка. Зато как пр и первом, так и при третьем вариантах минимален отход материала, а при втором – достигается наилучшее уплотнение стыка.

Для сочетания достоинств всех вариантов можно четверть во втором случае заменить выборкой минимальной ширины (достаточно 4–5 мм) и глубиной, несколько большей, чем половина толщины доски. Фактически такая ширина выборки обеспечивается шириной пропила, образуемого диском электрической пилы. При этом в отличие от выборки четверти фальц выполняется за один проход инструмента. За счет глубины выборки (b на рис. 9.2.3) на стыке досок образуется канал, очень удобный для размещения в нем какого-либо уплотнителя, выбор которых сейчас велик. Интересно сравнить последнюю конструкцию обшивочной доски (бруса) с широко распространенной ныне доской со шпунтом и гребнем. Не уступая традиционной в качестве уплотнения стыка, конструкция по рис. 9.2.3 весьма проста для исполнения в самодеятельном строительстве. При наличии стационарной циркулярной пилы изготовлени е обшивочной доски осуществляется, как показано на рис. 9.2.4 (вверху). Работа с ручной электрической пилой требует оснастки, изображенной на том же рисунке внизу. Однако в обоих случаях желательно это делать при однократной настройке оборудования. Рис. 9.2.4. Способы изготовления стеновых элементов стационарной и ручной электрическими пилами

Рис. 9.2.4. Способы изготовления стеновых элементов стационарной и ручной электрическими пилами

Дальнейший порядок работ обусловлен целым рядом факторов. Например, в случае обшивки постройки деревом после изготовления элементов каркаса, если тому нет никаких помех, можно приступить к обработке обшивочного материала: выборке четверти и строганию досок. Технологически это наиболее оправдано, поскольку требует минимальной переналадки. Однако на практике нередко возникает необходимость быстрее перевести строительство «под крышу» (например, вас активно поливают дожди). Тогда ставим каркас, делаем крышу и обязательно кровлю, хотя бы толевую или рубероидную. Не стоит рассл абляться или прерываться на этой стадии строительства – ибо при хорошем ветре полученная конструкция очень уязвима. Следовательно, как можно быстрее обшиваем каркас и непременно зашиваем фронтоны при их наличии (эту операцию многие совмещают с установкой стропильных рам).

И вот тут-то следует критически взглянуть на традиционную технологию. Обычно обшивку начинают снаружи, мужественно преодолевая затем возникшие в результате трудности обшивки изнутри (рис. 9.2.5). Стоит переставить во времени эти две операции, и вы уже в выигрыше – тот совсем не редкий в технологии случай, когда от перемены мест слагаемых сумма (трудоемкость) резко уменьшается. Действительно, отпадает необходимость в затаскивании длинномерного материала и оперирования с ним в коробке, ограниченной внешней обшивкой. Больше того, если между обшивками необходимо заложить утеплитель, это гораздо удобнее делать снаружи строения, особенно при использовании минераловаты. Рис. 9.2.5. Традиции не всегда хороши

Рис. 9.2.5. Традиции не всегда хороши

Итак, более прогрессивная последовательность действий такая: внутренняя обшивка, утепление, наружная обшивка. Имеет смысл внутреннюю обшивку вести «сверху вниз». Тогда нижнюю, примыкающую к полу доску, на которой сходятся все погрешности предыдущих операций, подгонять гораздо легче, чем в случае верхней замыкающей доски, а погрешности подгонки закрываются плинтусом. Наружную обшивку лучше вести «снизу вверх». Правда,

при этом будут неудобства с подгонкой верхней замковой доски, но, во-первых, погрешности этой операции скрываются подшивкой бокового свеса, а во-вторых, мы будем иметь идеальный стык обшивки с цоколем или забиркой.

Если возводимый дом должен иметь деревянный пол, зачастую имеет смысл еще до обшивки «набрать» его, то есть настелить его без окончательного крепления досок. Это может быть обусловлено тем, что половые доски не являются в полной мере кондиционными: сырые, поги бные, закрученные, что в настоящее время наиболее вероятно. Такой настил облегчает строительство, а его доски могут принять более правильную форму, что упростит их окончательную доводку и монтаж. Допускается до окончательного крепления половых досок не пришивать 2–3 нижних доски внутренней обшивки. Набранный пол фиксируют неокончательным креплением, например каждой пятой доски или расклиниванием крайних досок у стенок.

Очень весомым по эффективности в повышении производительности труда является процесс организации рабочего места с изготовлением необходимой оснастки и приспособлений. Практика многократно подтвердила правоту тех, кто рекомендует начинать любое строительство с изготовления верстака. Конструкция верстака определяется целями, для которых он используется. Так, верстак для столярных работ непригоден, например, для работ плотницких с досками длиной порядка 6 м. Есть своя специфика у верстаков для работы с металлическим профилем и электроинструментом, верс таки могут иметь общий характер и частное предназначение. В начале строительства верстак может быть установлен под открытым небом (максимум простора) и может быть установлен под крышей, как только она появится и т. д., и т. п.

В начальной фазе строительства деревянной постройки верстак желательно изготовить из досок максимальной имеющейся длины и установить, что называется, «мертво». Полезно нанести на него мерную шкалу, а необходимые упоры и другие приспособления, количество и расположение которых меняется в зависимости от производимых операций, можно крепить гвоздями. Не надо жалеть материал на верстак – в заключительной фазе строительства его можно разобрать, а материал использовать вполне достойно.

Не менее важным моментом является обустройство лесов для кровельных работ, зашивки фронтонов, окраски строений и прочих работ, производимых на высоте. На рис. 9.2.6 приведена конструкция лесов, которые изготавливаются и монтируются одним человеко м за половину рабочего дня. Материалом является только доска «дюймовка» (можно и «двадцатку»). Такие леса в действительности исправно послужили несколько лет, а после разборки материал был использован не где-нибудь, а на внутренней обшивке (естественно, после соответствующей обработки). Вот и судите сами: стоит ли экономить на лесах, когда выигрыш от их использования просто несоизмерим с затратами на их изготовление. Рис. 9.2.6. Строительные леса из тонких досок

Рис. 9.2.6. Строительные леса из тонких досок

Немалую роль в ускорении строительства играют всевозможные приспособления для различных работ. Какие-то из них описаны в литературе, какие-то нетрудно придумать самим. Просто нужно, приступая к какому-либо этапу строительства, задаться вопросом: а как можно упростить или ускорить данную работу? Нередко ответ лежит на поверхности. Но чаще всего технологические приемы нарабатываются годами практики мастеров, и тем-то они и ценны для других самодеятельных мастеров.