Сварка

Сварка

По сути дела, как только речь заходит об изготовлении любой конструкции из металла, сварка выходит на передний план как наиболее технологичный вид соединения конструкционных элементов. Как им бы ни был дом по компоновке и конструктивной схеме, из каких бы материалов он ни строился, а без сварки при его возведении обойтись удастся вряд ли. Да и не стоит этого делать. Можно с уверенностью утверждать, что умельцу со сваркой открываются совершенно другие горизонты, чем самодельщику без таковой. Однако эффективность сварки вовсе не означает автоматически ее простоту и безопасность. А потому и разговор о сварке отнюдь не является праздным, а, напротив, резонно остановиться на ней несколько подробнее.

Сваркой называется процесс соединения деталей путем местного нагрева свариваемых частей до температуры плавления (сварка плавлением). В настоящее время для использования в самостоятельном строительстве доступна практически любая (и газовая, и дуговая) сварка. Следовательно, появляется возможность выбора, а это требует сравнения.

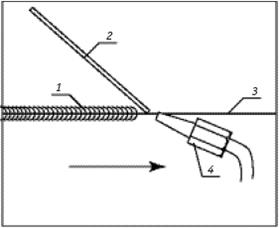

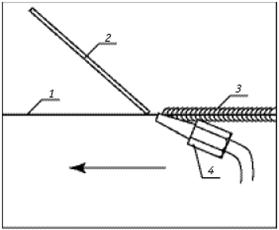

Широкое распространение получила ацетилено-кислородная газовая сварка. Ацетилено-кислородное пламя имеет три з оны (рис. 9.5.1). Первая – ослепительно белого цвета ядро пламени с резкими очертаниями; во второй (бесцветной) зоне температура достигает 3100–3200 °С. Третья зона имеет желтовато-красный цвет и температуру около 2000 °С. При ремонте кузова газовой сваркой необходимо работать с нейтральным пламенем горелки, образующимся при смешивании кислорода и ацетилена в соотношении 1,1:1. Нейтральное пламя характеризуется четким, коротким зеленовато-голубым внутренним слабо светящимся конусом. Оранжевое (восстановительное) пламя, образующееся при избытке ацетилена (С2Н2), науглероживает металл, а сварочный шов становится твердым, хрупким и трудно поддается проковке. Оптимальным является режим сварки, когда конец зеленовато-голубого конуса пламени удерживают на расстоянии 2–5 мм от места сварки, в котором образуется сварочная ванна. Чаще всего в ванну вводят присадочный материал (проволоку), расплавляемый в том же пламени горелки. Различают правый и левый способы газовой сварки. При правой сварке горелку помещают впереди присадки и наплавленного валика (рис. 9.5.2); движение и горелки, и проволоки вдоль сварного шва – слева направо. При левой сварке горелку помещают между присадочной проволокой и наплавленным валиком (рис. 9.5.3), а сварку ведут в направлении справа налево. Горелку наклоняют к плоскости свариваемых листов на тем больший угол, чем больше толщина свариваемых листов. Рис 9.5.1. Газовая сварка: 1 – ядро пламени; 2 – зона высокой температуры (3100–3200 °C); 3; – факел; 4 – наконечник горелки

Рис 9.5.1. Газовая сварка: 1 – ядро пламени; 2 – зона высокой температуры (3100–3200 °C); 3; – факел; 4 – наконечник горелки

Рис 9.5.2. Газовая сварка с перемещением горелки вправо: 1 – шов; 2 – присадочная проволока; 3 – стык соединения; 4 – наконечник горелки

Рис 9.5.2. Газовая сварка с перемещением горелки вправо: 1 – шов; 2 – присадочная проволока; 3 – стык соединения; 4 – наконечник горелки

Рис 9.5.3. Газовая сварка с перемещением горелки вправо: 1 – стык соединения; 2 – присадочная проволока; 3 – шов; 4 – наконечник горелки

Рис 9.5.3. Газовая сварка с перемещением горелки вправо: 1 – стык соединения; 2 – присадочная проволока; 3 – шов; 4 – наконечник горелки

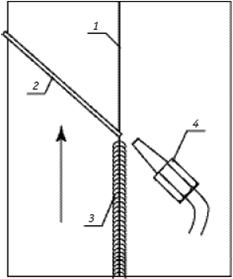

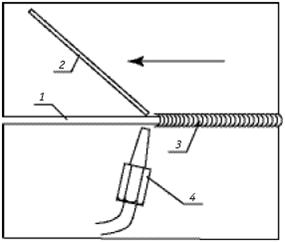

Наиболее простой является сварка горизонтальных швов в нижнем положении. Вертикальные швы при толщине металла до 3 мм ведут сверху вниз левым способом. Горелку при этом располагают под углом 45–60° к шву, а присадочную проволоку – под углом 90 °. Сварку вертикальных швов снизу вверх ведут правым способом (рис. 9.5.4) с зигзагообразным движением горелки и сварочной проволоки. При горизонтальном шве на боковой поверхности применяют сварку сквозным (двойным) валиком (рис. 9.5.5). При этом соединяемые элементы стыкуют с зазором, в идеале равным половине толщины металла. Сварку рекомендуется начинать с нижней кромки зазора с заплавлением присадочным материалом на всю толщину свариваемого металла. Затем оплавляют верхнюю кромку зазора с направлением жидкого металла на нижнюю кромку. Таким образом выполняют весь шов. При выполнении горизонтальных швов давление газов сварочного пламени препятствует вытеканию расплавленного металла из шва, что облегчает процесс сварки. Оче нь облегчает процесс возможность сварить соединяемые детали с отбортовкой внутрь – по отношению к лицевой стороне (рис. 9.5.6). В этом случае, сваривая отбортовки по их кромкам, сварку можно вести без присадки, с минимальными термическими деформациями (поводками). &

&

nbsp;Рис 9.5.4. Газовая сварка снизу вверх: 1 – стык соединения; 2 – присадочная проволока; 3 – шов; 4 – наконечник горелки

Рис 9.5.5. Газовая сварка сквозным (двойным) валиком: 1 – стык соединения; 2 – присадочная проволока; 3 – шов; 4 – наконечник горелки

Рис 9.5.5. Газовая сварка сквозным (двойным) валиком: 1 – стык соединения; 2 – присадочная проволока; 3 – шов; 4 – наконечник горелки

Рис 9.5.6. Газовая сварка с отбортовкой: 1 – внутренняя сторона панели; 2 – отбортовка; 3 – наконечник горелки

Рис 9.5.6. Газовая сварка с отбортовкой: 1 – внутренняя сторона панели; 2 – отбортовка; 3 – наконечник горелки

Но изложенное (в очень сжатой форме) – лишь основные принципиальные характеристики ацетилено-кислородной сварки. Для ее проведения нужно иметь внушительное хозяйство: газовые баллоны ( которые надо периодически наполнять), редукторы, шланги, горелку, присадочную проволоку. Все это в периоды между применениями надо где-то хранить, причем весьма тщательно. Следует изучить, а главное – неукоснительно соблюдать инструкции по обращению с сосудами под давлениями, каковыми являются баллоны. Безусловно, важным является то, что при газовой сварке нагрев и величина термических деформаций намного больше, чем при электродуговой. Для даже сравнительно небольших работ нужно тщательно готовить зону их проведения в том смысле, что следует убрать (разобрать) все, что может сгореть в пламени газовой сварки, что по трудоемкости может превысить собственно сварочные работы. В то же время техника выполнения газовой сварки, особенно тонкого металла, проще, и ее легче освоить начинающему сварщику. И уж конечно хороша газовая сварка своей автономностью: можно варить в чистом поле, поскольку электричества не требуется. Современное же компактное оборудование для сварки без труда размещается в багажнике легкового автомобиля.

Однако в силу целого ряда причин наиболее широкое распространение получила дуговая сварка. И именно она чаще всего рекомендуется для применения домашним умельцам. Виды дуговой сварки различают по нескольким признакам: по среде, в которой происходит дуговой разряд (на воздухе – открытая дуга, под флюсом – закрытая дуга, в среде защитных газов); по роду применяемого электрического тока – постоянный, переменный; по типу электрода – плавящийся, неплавящийся. Наибольшее практическое значение для умельцев получила ручная дуговая сварка плавящимися электродами на переменном и постоянном токах, дающая возможность сваривать в непроизводственных условиях большинство сталей, включая нержавеющие.

Преимущества дуговой сварки перед газовой – в большей скорости, меньших зоне теплового влияния и короблениях свариваемых деталей, возможности получения улучшенных механических свойств наплавленного металла за счет введения в покры тие электрода различных легирующих элементов.

Сварочная дуга представляет собой устойчивый электрический разряд в газовой среде между двумя электродами либо между электродом и изделием (дуга прямого действия). Ее отличает высокая температура, достигающая 6000–7000 °С, что дает возможность расплавлять все металлы (рис. 9.5.7). Рис. 9.5.7. Дуга прямого действия: Uк – падение напряжения в катодной области; Uс – падение напряжения на столбе дуги; d – толщина листа; 1 – электрод; 2 – дуга; 3 – деталь

Рис. 9.5.7. Дуга прямого действия: Uк – падение напряжения в катодной области; Uс – падение напряжения на столбе дуги; d – толщина листа; 1 – электрод; 2 – дуга; 3 – деталь

Для возбуждения дуги необходимо коснуться свариваемого изделия торцом электрода и сейчас же отвести электрод от изделия на 3–4 мм (рис. 9.5.8). Во время горения дуги под электродом образуется углубление, в котором находится жидкая ванна металла – кратер. При обрыве дуги в процессе сварки кратер оказывается не заполненным металлом. Кратер ослабляет сечение шва, его надо заварить. Для этого дугу заж игают впереди кратера на основном металле, затем перемещают через кратер к валику шва и, заплавив кратер, вновь двигаются вперед. Расстояние между поверхностью основного металла и дном кратера называется глубиной провара или глубиной проплавления основного металла. Она тем больше, чем больше сварочный ток и меньше скорость перемещения дуги. Сварочную дугу, длина которой не превышает диаметра стержня электрода, называют нормальной или короткой. Она обеспечивает наилучшее качество сварного шва. Дугу большей протяженности называют длинной. Чрезмерное увеличение длины дуги снижает все показатели качества сварки. Под действием электромагнитного поля сварочного тока наблюдается отклонение дуги от заданного направления. Это явление получило название магнитного дутья. Для уменьшения отклонения дуги меняют месторасположение токоподвод

а, наклоняют электрод в сторону отклонения дуги (рис. 9.5.9), уменьшают ее длину. Перенос металла всегда происходит от электрода малого сечения к металлу изделия. Капли металла с электрода в ванну расплава переходят при горении сварочной дуги во всех ее пространственных положениях. Рис. 9.5.8. Возбуждение дуги: 1 – короткое замыкание; 2 – плавление слоя металла; 3 – образование шейки металла при отводе электрода; 4 – зажигание дуги

Рис. 9.5.8. Возбуждение дуги: 1 – короткое замыкание; 2 – плавление слоя металла; 3 – образование шейки металла при отводе электрода; 4 – зажигание дуги

Рис. 9.5.9. Влияние токоподвода на отклонение дуги: 1, 2 – отклонения дуги; 3 – компенсация отклонения дуги наклоном электрода

Рис. 9.5.9. Влияние токоподвода на отклонение дуги: 1, 2 – отклонения дуги; 3 – компенсация отклонения дуги наклоном электрода

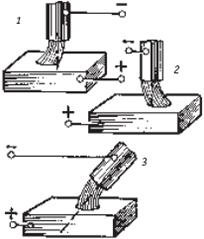

При сварке на переменном токе безразлично, к какому зажиму сварочного трансформатора присоединены изделие и электрод. При сварке дугой переменного тока катодное и анодное пятна меняются местами. При этом дуга угасает, в силу чего она менее устойчива, чем дуга, питаемая постоянным током. Существенное преимущество сварки дугой переменного тока – относительная простота и меньшая стоимость сварочного оборудования. Сварку на постоянном токе выполняют при соединении «пл юса» источника питания с изделием (прямая полярность) или электродом (обратная полярность). Во время горения сварочной дуги при прямой полярности больше нагревается свариваемое изделие, при обратной полярности – электрод. При этом скорость плавления электродов из низкоуглеродистой стали на 10–40% выше скорости их плавления при прямой полярности. Исходя из этого, выбирают прямую или обратную полярность в зависимости от вида сварочных работ (прихватка или сварка), толщины свариваемых элементов (тонкие или толстые), электродов (углеродистая сталь, хромоникелевая) и др. При сварке тонких листовых деталей, а также некоторых специальных сталей, например коррозионно-стойких и жаропрочных, применяют соединение с обратной полярностью.

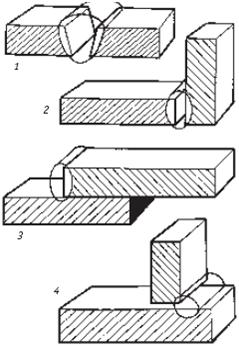

При сварке электрод перемещают в направлении его оси (для поддержания определенной длины дуги), вдоль и поперек сварного шва. При слишком быстром движении электрода шов получается узким, неровным и неплотным. Если движение электрода замедленн о, возможны перегрев и пережог металла. Зигзагообразные движения конца электрода не только вдоль, но и поперек шва приводят к образованию широкого валика. Ширина широкого шва должна составлять 6–15 мм, а ниточного – на 2–3 мм больше диаметра электрода. Сварные швы подразделяют: по форме – на стыковые, угловые, тавровые и нахлесточные (рис. 9.5.10); по протяженности – на сплошные и прерывистые (рис. 9.5.11); по положению в пространстве – на нижние, горизонтальные, вертикальные и потолочные (рис. 9.5.12). Наиболее легко выполнять сварку в нижнем положении. Подварка стыка с обратной стороны (ниточным швом) повышает надежность соединения. Качество сварки многослойного шва во многом зависит от тщательности выполнения первого слоя в его корне. Особое внимание должно уделяться обеспечению провара корня шва в конструкциях, исключающих возможность подварки обратной стороны стыка. Сварку вертикальных швов нужно выполнять снизу вверх. Сварка сверху вниз значительно труднее, т. к. при этом больше в ероятность непровара. Для предотвращения вытекания жидкого металла из сварочной ванны при сварке вертикальных швов сварочный ток следует уменьшать на 10–15% по сравнению со сваркой в нижнем положении. Рис. 9.5.10. Сварные соединения: 1 – стыковое; 2 – угловое; 3 – нахлесточное; 4 – тавровое

Рис. 9.5.10. Сварные соединения: 1 – стыковое; 2 – угловое; 3 – нахлесточное; 4 – тавровое

Рис. 9.5.11. Прерывистые сварные швы: а + в – шаг шва

Рис. 9.5.11. Прерывистые сварные швы: а + в – шаг шва

Рис. 9.5.12. Пространственные положения швов: 1 – ниж-ние; 2 – горизонтальные; 3 – вертикальные; 4 – потолочные

Рис. 9.5.12. Пространственные положения швов: 1 – ниж-ние; 2 – горизонтальные; 3 – вертикальные; 4 – потолочные

Для сварки горизонтальных швов подготовку кромок обычно выполняют с одним скосом у верхнего элемента соединения. Дугу при сварке горизонтальных швов возбуждают на нижней горизонтальной кромке, а затем переходят на верхнюю, скошенную кромку. Сложность потолочной сварки заключается в умении удерживать плавящийся металл от вытекания из кратера вниз. Это до стигается только при сварке короткой дугой. Сварочный ток и диаметр электрода при сварке потолочных швов выбирают относительно меньшими – на 15–20% по отношению к сварке в нижнем положении. Различают способы заполнения сварных швов по длине и сечению. По длине их выполняют «напроход» и обратноступенчатым способом. Напроход швы, дл