Алмазный породоразрушающий инструмент и технология бурения

Алмазный породоразрушающий инструмент и технология бурения

Алмазный породоразрушающий инструмент для бурения разведочных скважин включает породоразрушающий инструмент для колонкового бурения с отбором керна и алмазные долота для бескернового бурения. Комплект породоразрушающего алмазного инструмента для колонкового бурения состоит из алмазной коронки и расширителя. Выпускаются алмазные коронки различных типов: для бурения с одинарными колонковыми трубами, двойными колонковыми трубами для комплексов ССК, КССК и специального назначения. Алмазные расширители служат для калибровки диаметра скважин и стабилизации

работы алмазной коронки. Для армирования алмазного породоразрушающего инструмента применяют природные и синтетические алмазы.

Природные технические алмазы добывают из россыпных и коренных месторождений. Добыча из россыпных месторождений была начата в Индии до н. э.; Бразилии — в XVIII в., Африке (реки Оранжевая и Вааль) — в 1867 г. В конце прошлого столетия впервые были открыты коренные месторождения алмазов в Ю. Африке — местность Кимберлей — классические трубки кимберлита.

В России алмазы, в основном ювелирные, добывались из россыпей на Урале (р. Ви- шера). В середине XX в. были обнаружены и разведаны крупные коренные кимберли- товые месторождения алмазов в Якутии, что позволило России стать одним из ведущих алмазодобывающих государств. В конце XX в. разведаны крупные месторождения алмазов в Архангельской области. Природный кристалл алмаза изображен на рис. 3.6. о. , * „

В России алмазы, в основном ювелирные, добывались из россыпей на Урале (р. Ви- шера). В середине XX в. были обнаружены и разведаны крупные коренные кимберли- товые месторождения алмазов в Якутии, что позволило России стать одним из ведущих алмазодобывающих государств. В конце XX в. разведаны крупные месторождения алмазов в Архангельской области. Природный кристалл алмаза изображен на рис. 3.6. о. , * „

_ гр Рис. 3,6. Якутскии кристалл

Природные алмазы подразделяют на тех — алмаза в кимберлите нические и ювелирные. Технические алмазы при добыче составляют 85—90 %. К ним относят обломки, трещиноватые камни, камни плохой окраски, с наличием включений, сростки и т. п.

Алмазы обычно встречаются размером от тысячных долей до од- ного-двух каратов. Крупные алмазы в несколько сотен карат — редчайшие находки. Форма кристаллов алмазов самая разнообразная: октаэдр, ромбододекаэдр, гексаэдр (куб), додекаэдроид, гексаэдроид, комбинации форм.

Свойства алмазов уникальные. Этот минерал имеет твердость по шкале Маоса, равную 10, а микротвердость — в пределах 95 ООО— 100 600 МПа, т. е. является самым твердым, что определяет его применение для бурения хрупких абразивных и твердых пород. Твердость алмаза на разных гранях кристалла различна: наименьшую твердость имеет грань куба. Несколько большей твердостью обладает грань ромбододекаэдра и самую высокую твердость — грань октаэдра. Это свойство алмаза объясняется неравномерным расположением атомов в плоских сетках алмазов различных форм и называют его анизотропией.

Плотность алмазов зависит от включений и примесей в нем, а также от пористости и колеблется от 2,9 до 3,55 г/см3.

Стойкость алмаза находится в прямой зависимости от коэффициента теплопроводности X: чем больше X, тем меньше нагрев алмаза и тем менее интенсивно проходят окислительные процессы на поверхности его режущих Тфомок. Коэффициент теплопроводности алмаза Х = 1,465 • 102 Вт/м • град., или в 2,5 раза больше, чем у твердого сплава ВК8. Поэтому при соответствующем охлаждении алмазами можно вести бурение с очень высокими окружными скоростями.

Размерность алмазов в соответствии с техническими условиями может быть представлена массой в каратах (1 карат равен 0,2 г), числом зерен алмазов в одном карате (шт. кар) для порошков — в мкм, ситовыми клетками — в мм. Размеры алмазного зерна и порошков даны в табл. 3.6.

|

Таблица 3.6. Размеры алмазного зерна и порошков

|

Механические свойства алмазов в сопоставлении со свойствами других твердых материалов приведены в табл. 3.7.

|

Таблица 3.7. Сравнительная характеристика механических свойств некоторых твердых материалов, Па

|

У алмаза низкая прочность на изгиб. Поэтому в матрицах буровых коронок требуется их хорошая защита. Алмаз — очень хрупкий минерал. При ударе он легко раскалывается по плоскостям спайности, параллельным граням октаэдра, поэтому в процессе бурения с алмазным породоразрушающим инструментом необходимо осторожное обращение.

Износостойкость алмазов по различным кристаллографическим направлениям колеблется в широких пределах, средняя же износостойкость в несколько раз выше износостойкости широко известных абразивных материалов — карбида кремния и карбида бора. Абразивную способность материала определяют отношением массы сошлифо — ванного материала к массе израсходованного абразива. Если принять абразивную способность алмаза за единицу, то абразивная способность карбида бора составит 0,5—0,7, карбида кремния — 0,2—0,4, а элект-рокорунда — 0,15.

Алмаз не смачивается водой, но обладает способностью прилипать к жировым смесям, поэтому применение поверхностно-активных веществ и эмульсий улучшает смачиваемость алмаза и предохраняет его от абразивного износа. Кислоты, даже самые сильные, на алмаз не действуют.

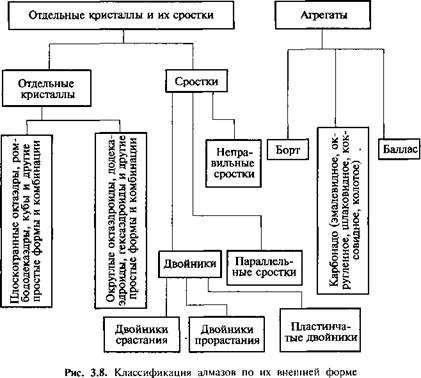

Технические алмазы высокого качества (XV группа) применяют в коронках без предварительной обработки. Технические алмазы низкого качества (XX группа) предварительно обрабатывают с целью разделения по форме и размерам, а также для выделения зерен с более высокими прочностными свойствами. При этом алмазы подвергают дроблению, овализации, полированию, термической обработке и металлизации. Технические алмазы подразделяют на три группы, характеризующие их морфологические особенности и буровые качества: борты, карбонаты и балласы (рис. 3.7).

Борты представлены кристаллами неправильной формы или сростками, они окрашены в желтый, коричневый и серый цвета и являются основным сырьем для армирования алмазных коронок.

Карбонадо — алмазы слегка серого, коричневого или черного цветов, тонкозернистые, с тусклым или металлическим оттенком. Благодаря скрытокристаллическому строению и отсутствию спайности, они отличаются большой прочностью, вязкостью и надежны в работе.

Балласы — мелкозернистые агрегаты округлой формы, мутно-белого, серого и коричневого цветов, отличающиеся лучистым крупнокристаллическим ядром и мелкозернистой твердой оболочкой.

Классификация алмазов по их внешней форме приведена на рис. 3.8.

Для устранения различных дефектов в технических алмазах и улучшения их качества они подвергаются предварительной обработке. Низкосортные алмазы дробят на различных установках с целью раскалывания их по трещинам и дефектным местам и одновременно придают полученным обломкам изометрическую форму. Алмазы, дробленные механическим способом, используют для армирования буровых коронок, изготовления шлифовальных порошков и микропорошков.

Овализацию низкосортных алмазов производят на специальных установках с целью придания алмазам округлой формы, а также для разрушения слабых трещиноватых кристаллов с дефектами осуществляют эту операцию в специальных установках, в камере которых алмазам придается вращательное движение. В процессе вращения алмазы ударяются друг о друга и стенки камеры, истираются и раскалываются, приобретая овальную форму. Поэтому прочность овализованных алмазов намного увеличивается (рис. 3.9, а).

а —борт друзообразный; б— балласы; в— карбонадо; г, д — низкосортные алмазы для дробления (г — ХХа группа, д — ХХХУа группа)

Полирование алмазов (рис. 3.9, 6) производят для уменьшения сил трения их о разрушаемую породу, что повышает механическую скорость бурения и снижает износ алмазов. Полирование алмазов осуществляется механическим и химическим способами. При механическом способе полирования алмазов производят обработку овализованных зерен водной суспензией микропорошков алмаза с размером зерен от 1 до 40 мкм; при химическом алмазы обрабатывают в расплаве щелочей с бурой при воздействии высокой температуры. При этом в первую очередь растворяются тонкие, выступающие части алмаза, в результате чего образуется гладкая поверхность зерен.

Термическая обработка алмазов позволяет снимать внутренние напряжения в кристаллах и таким образом повышать их прочностные свойства. Опытные работы показывают, что прочность термически

|

|

|

Рис. 3.9. Обработанные технические алмазы: а — овализованные (слабой степени); б — полированные |

обработанных алмазов при статическом одноосном сжатии может повышаться на 20—40 %. Известны два режима термической обработки. Первый заключается в нагреве алмазов до 920—940 °С с последующим медленным охлаждением, второй — в нагреве до температуры 320—350 °С и последующим дважды охлаждением: до 20 °С и до -196 °С в жидком азоте.

Металлизацию алмазного сырья применяют с целью покрытия поверхности кристаллов тонким, в несколько микронов, слоем тугоплавкого металла, имеющего высокую адгезию к алмазу. В этом случае связь зерен алмазов с материалом матрицы повышается, и прочность алмазных коронок увеличивается. Металлизация позволяет также заполнить трещины и микротрещины в алмазах металлом. Стойкость коронок, армированных металлизованными алмазами, возрастает на 15—20 %.

В настоящее время существует несколько классификаций технических алмазов, применяемых для армирования породоразрушающего инструмента. Наиболее используемой является классификация по ТУ 47-12—88 «Сырье алмазное для многокристального инструмента» (табл. 3.8).

Синтетические алмазы и композиционные материалы на их основе

используют в настоящее время в странах СНГ в буровом породоразрушающем инструменте. Этот инструмент достаточно эффективен только для бурения пород средней твердости (VI—VIII категории).

В качестве объемных алмазов из синтетического сырья используют поликристаллические алмазы марки АРСЗ и АРК4 размером 500— 2500 мкм (7—400 шт. кар), получаемые путем дробления синтетических алмазов типа «спеки» и марки СВСП (0,4—0,8 кар) цилиндрической формы.

Синтетические поликристаллические алмазы АРК4 и АРВ1 (ГОСТ 9206—80) или АСПК и АСБ соответственно с плотными поли — кристаллическими образованиями с однородной мелкозернистой структурой, получаемые из графита путем синтеза в присутствии металло — растворителей, выпускают под названием «карбонаф» в виде цилиндров диаметром 2,3 и 4 мм, длиной до 4 мм или под названием «баллас». По динамической прочности алмазы АРК4 превосходят природные монокристаллические алмазы.

Синтетические поликристаллические алмазы АРСЗ (ГОСТ 9206—80) или СВСП выпускают в виде цилиндров размером 4×4 мм и массой 0,6—6,8 кар, но могут поставляться и в дробленом виде.

Физико-механические свойства АРСЗ:

Твердость, кН/мм2 …………………………………….. 150 000

Термостойкость, °С……………………………………. 1100—1200

Благодаря повышенной термостойкости, алмазы АРСЗ можно применять для оснащения буровых коронок при обычной технологии спекания матрицы. По износостойкости они уступают природным алмазам.

|

со |

|

л 1> — £ 3 I о ю § §■& « ев П о ч. а ° X г[ с я я |

|

о со X о л р =; х 1) 4) " 5 |

|

5 2 ев а ЛО |

|

ев |

|

3 2 . а » о „ О-©-О. |

|

к 2 ев X 5 ■I и со 5 2 12 с: и >. а * о |

|

Таблица 3.8. Классификация технических алмазов, используемых для изготовления породоразрушающего инструмента |

|

|||

|

|||

|

|||

|

|||

|

|

||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

50 |

||||||||

|

-0,4 + 0,315 -0,5+0,4 -0,6+ 0,5 -0,7+ 0,6 -0,8+ 0,7 |

||||||||

|

4 |

» |

То же |

Небольшие дефекты |

120-90 90-60 60-40 50-30 30-20 |

||||

|

а-5 |

4 |

Дробленые алмазы различной формы |

Дефекты не оговариваются |

-0,4 + 0,315 -0,5+ 0,4 -0,6+ 0,5 -0,7+ 0,6 -0,8+ 0,7 |

||||

|

4 |

» |

То же |

Небольшие дефекты |

120-90 90-60 60—40 50-30 30-20 |

||||

|

XV |

а-6 |

4 |

» |

Полированные овализованные алмазы различной формы с округлыми вершинами и ребрами |

Небольшие дефекты |

120-90 90-60 60-40 50-30 30-20 |

-0,7+ 0,6 -0,8+ 0,7 |

|

|

а-7 |

4 |

Полированные дробленые алмазы различной формы |

Небольшие дефекты |

120-90 90-60 60-40 50-30 30-20 |

-0,7 + 0,6 -0,8+ 0,7 |

|

Продолжение табл. 3.8

|

Примечания: 1. Алмазы подгрупп «а», «а-1» с искажениями 1,3—1,5 не должны составлять более 50%, с искажением 1,5— 2,0 — не более 5%; «б» с искажением 1,5—2,0 —не более 5%. 2. Алмазы подгрупп «а-2», «а-4», «а-5», «а-6», «а-7» с искажением 1,5—2,0 не должны составлять более 50%, с искажением 2,0—3,0 для размерностей 90—12 шт. кар —3%; 120—90 шт. кар — 8 %; для ситовых классов —0,6 мм и мельче — 15% 3. Алмазы подгрупп «6-1», «6-2» с искажением 2,0—3,0 не должны составлять более 5 %. 4. Количество алмазов светлых и окрашенных в подгруппах «а», «а-1», «а-2» определяют утвержденными в установленном порядке образцами. 5. Содержание алмазов в подгруппе «а» с незначительными дефектами, в подгруппе «а-1» с небольшими дефектами не должно составлять более 50 % (процентное содержание дефектных алмазов может быть скорректировано по согласованию сторон после установления фактического содержания по результатам сортировки контрольных партий). 6. Содержание алмазов графитизированных, пористых, рыхлых и сильнотрещиноватых в подгруппе «а-2» для ситовых классов — 0,7 + 0,5 мм — не более 15%; для—1,0+ 0,7 мм —не более 10%; в подгруппах «а-4», «а-5» для ситовых классов — 0,8 + 0,4 мм —не более 15%.

Синтетические монокристаллические алмазы выпускают (ГОСТ 9206— 80) следующих марок: АСО (обычной прочности), АРС (повышенной прочности), АСВ (высокой прочности) и АСС (сверхпрочные). Эти алмазы имеют размер зерен 0,04—1 мм, их используют для микропорошков с размером зерен от 1 до 60 мкм. Твердость алмазов АСС составляет 80—100 кН/м2.

В институте сверхтвердых материалов Национальной академии наук Украины им. В. Н. Бакуля (ИСМ НАНУ) разработаны и выпускаются для оснащения бурового инструмента монокристаллические синтетические алмазы (СА), сверхтвердые композиционные алмазосодержащие материалы типа «твесал» и алмазно-твердосплавные пластины (АТП). Для оснащения бурового инструмента используют монокристаллические СА с размером зерен от 650/500 до 250/200 мкм. Марка алмазов обозначается цифровым индексом, обозначающим среднее арифметическое значение показателей прочности на сжатие всех зернистостей определенной марки. Например, АС 100 — алмаз синтетический со средней прочностью зерен 100 Н.

Славутич — сверхтвердый материал, уступает природным алмазам по износостойкости, но превосходит их по прочности; изготавливается в виде штабиков или пластинок любой формы; нашел широкое применение для армирования долот, предназначенных для бурения скважин на нефть и газ.

Кубонит — кубический нитрид бора, представляющий собой химическое соединение бора и азота. Микротвердость кубонита находится в пределах 75 000—95 000 МПа. Зерна кубонита имеют окраску от темно-коричневого до серого или белого цвета. Плотность 3,45 г/см3, форма кристаллов октаэдрическая или тетраэдрическая. Кубонит применяют для обработки инструментальных сталей и сплавов, а также для армирования буровых коронок.

Алмазные порошки компании «De Beers», как показывают результаты испытаний армированных ими алмазных коронок как зарубежного, так и отечественного производства, являются лучшими породоразрушающими элементами, обеспечивающими наивысшие технико-экономические показатели бурения скважин.

Серия SDA+ получена в процессе синтеза на основе специального состава кобальта и высококачественного графита. Зерна этого порошка имеют кубо-октаэдрическую форму особой структуры, обеспечивающую его высокую износостойкость. Основная отличительная особенность порошка — наличие упорядоченно выстроенных металлических включений внутри каждого кристалла, что обеспечивает ему высокую адгезию к практически любой металлической связке с присутствием кобальта и никеля. Алмазы этой серии характеризуются также способностью к самозатачиванию за счет постепенных и равномерных микросколов в местах включения кобальта. Но по сравнению с алмазами SDB1000 серии они обладают немного меньшей прочностью и термостойкостью. Потеря прочности у них начинается после длительного нагрева при температуре свыше 850 °С.

Серия БОВЮОО синтезирована с применением сплава никеля и железа. Зерна этого порошка имеют кубо-октаэдрическую форму и структуру, которая отличается тем, что кристаллы алмазов имеют внутри одно-два (максимум три) небольшие металлические включения. Они не портят форму кристаллов, которые выдерживают высокие температурные режимы (до 1100°С и выше) и обладают высокой динамической и статической прочностью. Потеря прочности у них начинается после длительного нагрева свыше 900 °С. Например, потеря прочности зерен БОВ ЬВ¥ при нагреве 1100°С в течение 8 мин составляет 4—3 %.

Характеристика алмазных порошков серий БЭА и ББВ, наиболее пригодных для бурения твердых и очень твердых пород, приводится в табл. 3.9.

|

Таблица 3.9. Характеристика высокопрочных алмазных порошков

|

|

Марка |

Размер |

Соответствие |

|

|

US, Mesh |

мкм, ГОСТ |

ГОСТ 9206-80 |

|

|

SDB 1075 |

30/40 |

500/400 |

АС 200 |

|

40/50 |

400/315 |

АС 180 |

|

|

50/60 |

315/250 |

АС 170 |

|

|

SDB 1085 |

30/40 |

500/400 |

АС 300 |

|

40/50 |

400/315 |

АС 250 |

|

|

50/60 |

315/250 |

АС 200 |

|

|

SDB 1100 |

30/40 |

500/400 |

АС 350 |

|

40/50 |

400/315 |

АС 300 |

|

|

50/60 |

315/250 |

АС 230 |

|

|

SDB 1125 |

30/40 |

500/400 |

АС 400 |

|

40/50 |

400/315 |

АС 350 |

|

|

50/60 |

315/250 |

АС 300 |

|

|

SDB LBW |

50/60 |

315/250 |

АС 200 |

При армировке породоразрушающего инструмента синтетическими алмазами компании «De Beers» целесообразно сочетание серий SDA и SDB в различных пропорциях, исходя из свойств предполагаемых для бурения пород.

Конструкции алмазного инструмента характеризуются следующими конструктивными элементами: конструкцией корпуса коронки, формой торца коронки, размерами объемных и подрезных алмазов, их качеством, схемой расположения алмазов, насыщенностью ими матрицы, характером и геометрическими параметрами промывочной системы.

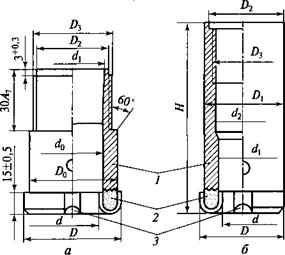

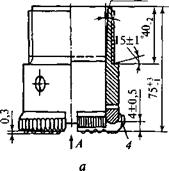

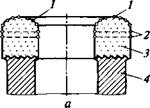

Корпус алмазной коронки изготовляют из углеродистой стали марки 20 или 30 по ГОСТу 1050—74. Длина корпуса коронки зависит от типа колонковых труб, применяемых для бурения. Конструкции коронок для одинарных (рис. 3.10, а) и двойных (см. рис. 3.10,5) колонковых труб существенно отличаются.

В табл. 3.10 приведены основные размеры коронок, применяемых с одинарными колонковыми трубами. Алмазные коронки с удлиненным корпусом применяют в некоторых конструкциях двойных колонковых труб и в комплексах ССК и КССК.

Коронки для одинарных колонковых труб имеют наружную присоединительную резьбу, длина которой 30 мм. Коронки для двойных колонковых труб имеют внутреннюю присоединительную резьбу длиной резьбы 40 мм. В табл. 3.11 приведены основные размеры алмазных коронок для двойных колонковых труб.

Геометрию режущей части выбирают такой, чтобы можно было рационально разместить алмазы в матрице коронки и наиболее эффективно разрушить горную породу. Коронки имеют пять стандартных профилей форм торца матрицы.

|

|

Рис. 3.10. Конструкция алмазных коронок для одинарных (а) и двойных (б) колонковых труб:

/ — стальной корпус; 2 — алмазосодержащая матрица; 3 — промывочный канал

|

Таблица 3.10. Основные размеры алмазных коронок для одинарных колонковых труб, мм

|

Круглый торец (рис. 3.11, а) имеет радиус закругления, равный половине толщины алмазосодержащей матрицы. Такой профиль позволяет наиболее равномерно разместить алмазы по режущей части поверхности матрицы и лучше закрепить их в ней. Такую форму профиля применяют в коронках зубчатого типа.

Полузакругленный торец (рис. 3.11,6) имеет радиус закругления, равный толщине алмазосодержащей матрицы. Такой профиль обеспе-

|

Тип коронки |

О |

А |

А |

А |

Я |

|

|

Для труб ТДН-УТ |

||||||

|

КУТ, КУТИ |

46+0,2 |

31 |

44,0 |

42,0 |

37,5 |

145 |

|

КУТВ |

59 |

42°,2 |

57,0 |

54,0 |

50,0 |

165 |

|

19ИЗГ |

76-0., |

58_о,1 |

75,0 |

69,5 |

65,5 |

165 |

|

Для труб ТДН-2 |

||||||

|

10АЗ, |

59+0.2 |

38+«,2 |

57,0 |

52,0 |

41,0 |

170 |

|

НИЗ |

76_о,, |

52-с,, |

73,0 |

68,0 |

57,0 |

270 |

|

Для труб ТДН-0 |

||||||

|

КДТО-20-59 |

ед+0,3 ■^-0,2 |

34>5-0,2 |

57,0 |

52,0 |

41,2 |

162 |

|

КДТО-150-59 |

сд+0.3 •^-0,2 |

34,5!о,2 |

57,0 |

52,0 |

41,2 |

164 |

|

КДТО-20-76 |

-.-+0,4 ‘°-0,3 |

46,0_о;2 |

73,0 |

68,0 |

52,0 |

77 |

|

КДТО-20-93 |

до+0,4 ”-0,3 |

60,0*0,2 |

92,8 |

86,0 |

72,2 |

85 |

|

| |

|||

|

\ ) |

Ьь * |

||

|

4 |

К а |

|

Я=а |

|

Г |

![]()

|

I |

| |

|

Рис. 3.11. Профили торца алмазных коронок:

Рис. 3.11. Профили торца алмазных коронок:

о — круглый; б— полукруглый; в — плоский; г —прямой полукупол; д — ступенчатый

чивает лучшее закрепление алмазов в угловых точках профиля. Число алмазов, перекрывающих радиальную ширину забоя, невелико.

Давление на контакте алмазов с породой меньше в угловых точках и больше в середине профиля. Полузакругленный профиль широко применяют в однослойных и импрегнированных коронках для бурения твердых пород. Плоский торец (см. рис. 3.11, в) позволяет разме

стить на нем минимальное количество алмазов, что во многих случаях обеспечивает высокую механическую скорость. Недостатком такого профиля является слабое закрепление алмазов по краям торца, что приводит к преждевременному выкрашиванию и образованию «фасок износа» на торце коронки. С плоским торцом выпускают импрегнирован — ные коронки. Такой профиль непригоден для однослойных коронок.

Торец формы полукупол (см. рис. 3.11, г) имеет большой радиус закругления по наружной стороне матрицы и малый — по внутренней стороне. При такой форме матрицы можно расположить алмазы по наружному диаметру и увеличить стойкость коронок при бурении трещиноватых, раздробленных пород. С полукуполом выпускают коронки, предназначенные для двойных колонковых труб.

Ступенчатый торец (см. рис. 3.11, д) имеет более развитую площадь поверхности матрицы по наружному диаметру, что позволяет разместить на ней большее количество алмазов и увеличить стойкость коронок. В данном случае формируются дополнительные плоскости обнажения, что ускоряет процесс разрушения породы и стабилизирует работу коронки. С таким профилем выпускают коронки для комплексов ССК, где требуется повышенная работоспособность породоразрушающего инструмента.

Матрица коронки представляет собой металлокерамическое кольцо, в котором закреплены алмазы. Она припаивается к стальному корпусу коронки и служит для закрепления алмазов, отвода тепла, возникающего в процессе бурения, а также для своевременного обнажения алмазов при бурении. Материал матрицы (медь, никель, порошок медный, порошок никелевый) обладает меньшей твердостью, чем зерна алмазов, и изнашивается частицами разбуренной породы быстрее, обнажая их. Сильно обнаженные алмазы могут выпасть из матрицы, сколоться и не выполнить работу по разрушению породы. При недостаточном обнажении они слабо внедряются в породу, и коронка не разрушает ее. Необходимая степень обнажения алмазов регулируется износостойкостью матрицы и различными технологическими приемами (изменение параметров режима бурения, электрохимическая заточка и др.).

Промывочная система состоит из промывочных каналов, расположенных в матрице алмазной коронки. Размер и количество промывочных каналов должны обеспечивать своевременное удаление шлама выбуренной породы с забоя скважины и охлаждение матрицы коронки. В зависимости от характера проходимых пород коронки выпускают как с обычной промывочной системой (01АЗ, 01А4, 02ИЗ, 02И4, 02И4, 03И5 и др), так и развитой (07АЗ, 15АЗ, 16АЗ). Коронки с обычной промывочной системой имеют от двух до десяти промывочных каналов шириной до 6 мм. Алмазы в этих коронках по боковой поверхности и торцу расположены без заданного выпуска. В коронках с развитой промывочной системой количество каналов увеличено до 18—36, в зависимости от диаметра коронки, а ширина промывочных каналов составляет 8—12 мм. Алмазы в этих коронках установлены с задан

ным выпуском: в боковых ребрах до 0,3 мм, а по торцу до 30 % от среднего размера алмаза.

Алмазы, расположенные в матрице, по своему назначению подразделяют на объемные и подрезные. Объемные алмазы располагаются как на торце матрицы, так и внутри нее и выполняют роль породоразрушающих резцов. Они разрушают горную породу на забое скважины и обеспечивают ее углубку. Подрезные алмазы размещают на боковых поверхностях матрицы с внутренней и наружной сторон. Внутренние подрезные алмазы обрабатывают керн и обеспечивают его свободный проход в керноприемную трубу. Наружные подрезные алмазы калибруют стенки скважины.

В породах средней твердости (VII—VIII категорий буримости) наилучшие результаты показывают коронки, армированные алмазами с зернистостью от 2—5 до 1020 шт. кар.; в твердых породах (IX—X категорий буримости) целесообразно использовать коронки с алмазами зернистостью от 20—30 до 150—400 шт. кар.

Зернистость алмазов в коронке зависит от их положения в матрице. Подрезные алмазы обычно крупнее торцовых. Места перехода от торцовой части коронки к боковой армируются более крупными алмазами. В табл. 3.12 приведены данные о зернистости алмазов для армирования коронок.

|

Таблица 3.12. Взаимосвязь зернистости и размеров алмазных зерен

|

В настоящее время выпускают различные типы алмазных коронок, поэтому для определения типа коронки (рис. 3.12), свойств матрицы и характеристики алмазов каждая коронка имеет свой индекс, нанесенный на ее корпус.

Пример индексации коронки:

1. 01АЗД60К40 №728260 АИ.1.

01 — конструкция коронки; А — однослойная; 3 — нормальная матрица (HRC 20—25), Д — объемные алмазы дробленые; 60 — зернистость объемных алмазов, шт. кар., К —подрезные алмазы овализованные; 40 — зернистость подрезных алмазов, шт. кар.; № 728260 — заводской номер коронки; АИ — изготовлена на Терекском заводе алмазных инструментов; 1 — квартал.

2. КГ-59-3 СВМ — коронка для бурения снарядом ССК-59; диаметр 59 мм; форма торца гребенчатая; твердость матрицы HRC 25—30, армированная синтетическими высокопрочными алмазами; изготовлена в ТулНИГП.

Для армирования однослойных коронок применяют алмазы с зернистостью от 5—10 до 150—200 шт. кар. Коронки этого типа применяют в плотных, малоабразивных, слаботрещиноватых породах от VI до X категорий буримости.

|

Рис. 3.12. Типы алмазных коронок: а — однослойная; б — импрегни — рованная: 1 — объемные алмазы; 2— подрезные алмазы; 3— матрица, насыщенная мелкими алмазами; 4 — корпус коронки |

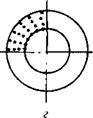

Схема раскладки алмазов выбирается с учетом их зернистости, формы профиля торца коронки, системы промывочных каналов, механических свойств пород, для которых предназначен инструмент. Типовые схемы раскладки алмазов изображены на рис. 3.13.

Схема раскладки алмазов выбирается с учетом их зернистости, формы профиля торца коронки, системы промывочных каналов, механических свойств пород, для которых предназначен инструмент. Типовые схемы раскладки алмазов изображены на рис. 3.13.

В настоящее время изготовляют однослойные коронки с алмазами, имеющими заданную величину выпуска из матрицы, и с развитой промывочной системой, а также алмазные коронки без заданного выпуска алмазов и с обычной промывочной системой. Величина выпуска алмазов на торце коронки влияет на величину их внедрения в породу и степень очистки забоя от шлама. Как правило, коронки с заданной величиной выпуска применяют в порядке средней твердости (VI—VIII категорий): чем больше выпуск алмазов, тем лучше очищается забой от шлама и тем выше механическая скорость бурения.

Рис. 3.13. Типовые раскладки алмазов на коронке: а — радиальная; б— спиральная; в — концентрическая; г — с неполным перекрытием радиальной

ширины забоя

Алмазные коронки без заданного выпуска с обычной промывочной системой применяют в более твердых слаботрещиноватых породах (IX—X категории буримости). Технические характеристики однослойных коронок с выступающими алмазами приведены в табл. 3.13. Конструкция коронки 07АЗ с выступающими алмазами показана на рис. 3.14, а. Технические характеристики однослойных коронок без

|

Тип коронки |

Диаметр коронки, мм |

Зернистость алмазов, шт. кар |

Масса алмазов, кар |

||

|

наружный |

внутренний |

объемных |

подрезных |

||

|

16АЗ-СВ |

59 |

42 |

12-8; 20-12; 400-150 |

20-12 |

12-17 |

|

76 |

573 |

15-1 |

|||

|

93 |

19-24 |

||||

|

(ИКС |

76 |

58 |

4 мм зубки, 20—7, |

20 |

|

|

поликристаллы, |

|||||

|

93 |

73 |

АРСЗ |

25 |

||

|

02 КС |

112 |

92 |

20-7 |

20-7 |

30 |

|

04АЗ |

59 |

42 |

20-12; 30-20; 40-30 |

20-12 |

16 |

|

76 |

58 |

18 |

|||

|

93 |

73 |

24 |

|||

|

07 АЗ |

59 |

42 |

30-20; 40-30 |

30-20 |

9,0-12,5 |

|

76 |

58 |

60-40 |

10-14 |

||

|

04ДП |

46 |

31 |

20-12; 30-20 |

20-12 |

6-10 |

|

59 |

42 |

40—30; 60-40 |

30-20 |

7,5-15 |

|

|

76 |

58 |

90-60 |

40-30 |

10-20 |

|

|

93 |

73 |

20-24 |

|||

|

КАТ |

46 |

31 |

50-30 |

50-30 |

4-6 |

|

59 |

45 |

5-8 |

|||

|

76 |

61 |

7-10 |

|

А-А

|

|

А-А |

|

3°±1<Г

|

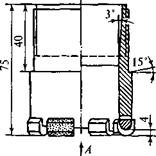

Рис. 3.14. Конструкции однослойных коронок: а — конструкция коронки 07АЗ; 6 — конструкция коронок 01АЗ и 01А4: / — объемные алмазы; 2 — промывочный канал; 3, 4 — внутренний и наружный подрезные алмазы

|

Тип коронки |

Диаметр коронки, мм |

Зернистость алмазов, шт. кар |

Масса алмазов, кар |

||

|

наружный |

внутренний |

объемных |

подрезных |

||

|

01 АЗ |

36 |

22 |

30-20 |

20-12 |

3,5-6,5 |

|

01А4 |

46 |

31 |

50-30 |

30-20 |

4,5-7,5 |

|

01АЗСВ |

59 |

42 |

60-40 |

50-30 |

5,5-10 |

|

01А4СВ |

76 |

58 |

10-16 |

||

|

01А30СВ |

93 |

73 |

12-18 |

||

|

01А40СВ |

112 |

92 |

14-20 |

||

|

АКС |

46 |

33 |

50-30 |

50-30 |

3,5-5,5 |

|

59 |

46 |

60-40 |

5-6,5 |

||

|

76 |

61 |

8,5-10 |

|||

|

01АЗГ |

59 |

42 |

120-90 |

60-40 |

4,5-6,5 |

|

01А4Г |

76 |

58 |

5,5-7,5 |

||

|

14АЗ |

59 |

38 |

20-12 |

20-12 |

5,9-93 |

|

93 |

54 |

30-20 |

30-20 |

9,6-14,4 |

|

|

93 |

69 |

60-40 |

50-30 |

9,8-19,6 |

заданного выпуска приведены в табл. 3.14, а конструкция коронок 01АЗ и 01А4 —на рис. 3.14,6

Коронки для двойных колонковых труб (табл. 3.15) имеют удлиненный корпус с внутренней резьбой и более утолщенную матрицу. Форма торца матрицы в виде полукупола, твердость нормальная 20— 25 НИС. Коронки оснащены алмазами XXXV группы подгруппы «а»

|

Таблица 3.15. Технические характеристики коронок для двойных колонковых труб

|

подрезными алмазами XXXIV группы подгруппы «б». Для армирования коронок используют природные и синтетические алмазы.

Алмазные коронки типа КУТ, КУТВ, 18АЗ, КУТИ и 19ИЗГ применяют с двойными колонковыми трубами. Коронки 10АЗ, ПИЗ используют в трубах типа ТДН-2, с трубами ТДН-0 — коронки КДТО. Для комплектации эжекторных снарядов выпускают коронки ДЭИ и ДЭА.

Импрегнированные коронки предназначены для бурения весьма абразивных и трещиноватых пород IX—XII категорий буримости. К ним относят стандартные коронки 02ИЗ, 02И4, 03И5, И4ДП, КИТ, ИКС, БС-03, БС-04. Все импрегнированные коронки изготовляют методом холодного прессования в металлических или графитовых пресс-формах с последующей пропиткой цветным металлом и лишь коронку 03И5 — способом горячего прессования.

Для армирования коронок в качестве объемных алмазов используют алмазы XV группы, подгруппы «в» или XXXV группы подгруппы «а» зернистостью 600—120 шт./кар. Для подрезных алмазов используются кристаллы XV группы подгруппы «а» или XXXV группы подгруппы «б», зернистостью 90—30 шт./кар. Также применяют порошки синтетических алмазов АРС-3, АРС-4 и монокристаллические алмазы АС-50, АС-65, АС-80. Технические характеристики импрегни — рованных коронок приведены в табл. 3.16.

|

Таблица 3.16. Технические характеристики импрегнированных коронок

|

Коронки, армированные синтетическими поликристаллическими алмазами высокой износостойкости типов АРС-3 и АРК-4, предназначены для бурения скважин при разведке на твердые полезные ископаемые: уголь, полиметаллические и железные руды, горно-химическое сырье, а также для бурения структурных, гидрогеологических и специальных скважин. Развитая промывочная система коронок позволяет вести бурение с промывкой как водой, так и вязко-пластичными промывочными жидкостями. Конструкция подрезной части коронок обеспечивает надежную калибровку стенок скважин и исключает необходимость разбуривания или применения расширителей.

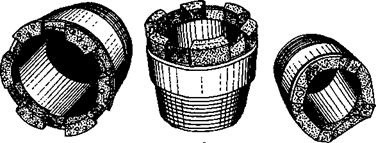

Коронки типа 01КС (рис. 3.15, а) предназначены для бурения малоабразивных монолитных и слаботрещиноватых перемежающихся (в пределах средней твердости) горных пород. В качестве объемных используют поликристаллические алмазы СВСП, а в качестве подрезных— АРС-3. Коронки типа 02КС и КСК-03 (рис. 3.15, б, в) предназначены для бурения абразивных монолитных и трещиноватых перемежающихся (в пределах средней твердости и абразивности) горных пород. Объемные и подрезные алмазы в коронках типа 02КС представлены АРС-3. У коронок типа КСК-03 объемный и подрезной слои армируются алмазами АРК-4.

|

а б в Рис, 3.15. Общий вид коронок 01КС-93С (а), 02КС-76С (о) и КСКОЗ-59 (в) |

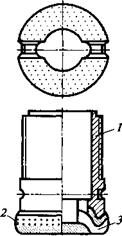

Алмазные долота применяют для бескернового бурения, а также как вспомогательный инструмент при направленном и многозабойном бурении. Разработаны алмазные долота шести типов (табл. 3.17). Все они имеют вогнутую форму торца с центральным промывочным отверстием для промывки. Долота изготовляются с матрицей твердостью 20-25 НЯС.

|

Таблица 3.17. Технические характеристики алмазных долот

|

Однослойные долота 08АЗ, 09АЗ, АДН-08 и АДН-22 предназначены для бурения плотных, монолитных горных пород VII—IX категорий по буримости. Промывочная система в этих долотах представлена центральным отверстием с отходящими от него радиальными каналами. Подрезные алмазы расположены в боковых ребрах, объемные алмазы имеют заданный выпуск до 20 % диаметра зерна.

|

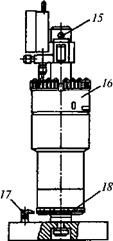

Рис. 3.17. Алмазный расширитель: / — корпус; 2 — алмазосодержащий сектор; 3— резьбовое соединение; 4 — алмазы |

Для армирования долот применяют алмазы XV группы подгруппы «а», а также алмазы XXXV группы подгруппы «а» зернистостью 30—20 шт./кар. Конструкция долот показана на рис. 3.16.

Для армирования долот применяют алмазы XV группы подгруппы «а», а также алмазы XXXV группы подгруппы «а» зернистостью 30—20 шт./кар. Конструкция долот показана на рис. 3.16.

Импрегнированные долота 08ИЗ, ИДН — 12 имеют конструкцию, аналогичную конструкции однослойных долот, и отличаются только зернистостью объемных алмазов. Для армирования долот применяют алмазы XV группы подгруппы «в» зернистостью 150—120 шт./кар. Допускается армирование алмазами XXXV группы подгруппы «а».

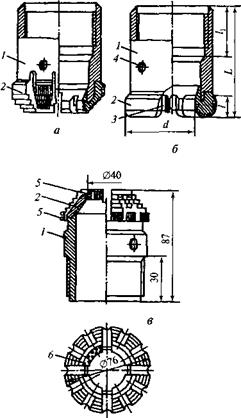

Алмазные расширители (рис. 3.17) предназначены для калибрования ствола скважины, что предотвращает преждевременный износ коронок по наружному диаметру в процессе бурения. Одновременно

|

Рис. 3.16. Конструкция алмазного долота: 1 — корпус; 2 — матрица; 3 — промывочные каналы |

расширитель стабилизирует положение нижней части бурильных и ко — лонковой труб. При этом значительно снижаются вибрации и уменьшается искривление скважины.

При бурении с одинарными, двойными колонковыми трубами и снарядами ССК применяют алмазные расширители, имеющие свои конструктивные особенности. Алмазный расширитель представляет собой стальной полый цилиндр, на наружной поверхности которого имеются пазы с впаянными в них металлокерамическими штабиками (секторами) твердостью 20—30 НЯС. Рабочая поверхность штабиков армирована алмазами 4 с выпуском 0,35—0,45 мм. Расширитель имеет с двух сторон резьбовые части для соединения 3 с алмазной коронкой и колонковой трубой. В зависимости от назначения расширителя резьба может быть наружной и внутренней. Расширители армируют алмазами группы XXXIV подгруппы «б» зернистостью 30—20 шт./кар.

Для бурения с одинарными колонковыми трубами применяют алмазные расширители типа РСА (расширитель алмазный секторный см. рис. 3.17), имеющие внутреннюю резьбу для соединения с коронкой. Кернорвательное кольцо размещают внутри корпуса 1 расширителя в конусной заточке. По наружному диаметру за алмазосодержащими секторами 2 имеется углубление под ключ.

|

Рис. 3.18. Алмазный калибратор |

Длина каждого алмазного сектора — 21 мм, ширина —

Длина каждого алмазного сектора — 21 мм, ширина —

17 мм. Передняя набегающая часть сектора выполнена с конусным заходом под углом 8°. Расширители РСА применяют в горных породах VIII—X категорий по бу — римости.

Алмазные расширители для двойных колонковых труб и ССК различаются внутренней расточкой, общей длиной и резьбовыми соединениями. Для двойных колонковых труб типа УТ, ТДН-2 и ТДН-0 выпускают расширители РТДН, РДТО и РУТ. Для снарядов ССК и КССК — расширители РСА-1,РАСК, Р-0,3 и РЦК.

Областью применения расширителей для двойных колонковых труб, ССК и КССК — горные породы VIII—X категорий по буримости. Технические характеристики расширителей приведены в табл. 3.18.

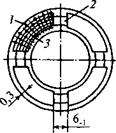

Алмазные калибраторы применяют в составе специальных компоновок для проработки интервалов искусственного искривления скважин, что обеспечивает наиболее эффективное их использование и снижает расход алмазов. Алмазный калибратор состоит из цельнометаллического корпуса 7, на который надеты три съемных стальных цилиндрических кольца 3, 4 и 5 (рис. 3.18).

На наружной поверхности колец имеются пазы с впаянными алмазосодержащими металлокерамическими штабиками 6 (секторами) подобно стандартным алмазным расширителям. На верхнем конце колец имеется выступ, на нижнем — аналогичный паз для взаим-

|

Тип расширителя |

Диаметр, мм |

Масса алмазов, кар |

Тип колонкового набора |

|

РСА-46 |

46 |

5,1-7,6 |

Одинарный |

|

РСА-59 |

59 |

7,6-11,4 |

— |

|

РСА-76 |

76 |

11,1-15,2 |

— |

|

РСА-93 |

93 |

12,7-19 |

— |

|

РТДН |

76 |

5,1-7,6 |

ТДН-2 |

|

РДТО-59 |

59 |

7,6-11,4 |

ТДН-2/0 |

|

РТДО-76 |

76 |

10,1-15,2 |

— |

|

РТДО-93 |

93 |

12,7-10 |

— |

|

РУТ-46 |

46 |

5Д—7,0 |

ТДН-УТ |

|

РУТ-59 |

59 |

7,6-11,4 |

— |

|

РУТ-76 |

76 |

10,1-15,2 |

— |

|

РСА-І |

59 |

7,6-11,4 |

ССК-59 |

|

РСАК |

76 |

10,1-15,2 |

ССК-76 |

|

Р-03 |

46 |

5,1-7,6 |

ССК-46 |

|

РЦК |

76 |

10,1-15,2 |

КССК-76 |

ного их смыкания. На корпусе также находится паз 7 для соединения с выступом верхнего кольца 5, нижнее кольцо удерживается шайбой 2, подпираемой навинченной бурильной трубой 1. В алмазосодержащих штабиках калибраторов используют природные алмазы XXXIV или XXXVI группы.

Для комплексов со съемными керноприемниками выпускают четыре вида алмазных коронок, в каждом из которых предусмотрено несколько типоразмеров, предназначенных для бурения в определенных геологических условиях (табл. 3.19).

|

Таблица 3.19. Технические характеристики алмазных коронок для ССК

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Для ССК-59 |

||||||

|

К-01-2 |

Пятиступенчатая |

4 |

60-40 |

60-40 |

50-30 |

5,8-9,0 |

|

однослойная |

или 12—8 |

|||||

|

К-02 |

Зубчатая с импрегни- |

16 |

400-150 |

— |

20-12 |

12,0-18,4 |

|

рованным слоем |

||||||

|

К-08 |

Комбинированная |

4 |

400-150 |

60-30 |

60-30 |

16,0-19,0 |

|

четырехступенчатая |

||||||

|

Для ССК-76 |

||||||

|

КАСК-4С |

Четырехступенчатая |

8 |

30-20 |

30-20 |

30-20 |

14,1-21,2 |

|

однослойная |

||||||

|

КАСК-К |

Конусная |

8 |

30-20 |

30-20 |

30-20 |

14,4-21,6 |

|

однослойная |

||||||

|

КАСК-3 |

Зубчатая с импрег- |

20 |

20-12 |

— |

20-12 |

16,0-22,9 |

|

нированным слоем |

или 12—8 |

|||||

|

и 400-150 |

||||||

|

КАСК-Р |

Резцовая |

40 |

5-2 |

— |

20-12 |

9,2-20,7 |

|

Для КССК-76 |

||||||

|

17А4 |

Пятиступенчатая |

6 |

30-20 |

30-20 |

30-20 |

15,1-22,6 |

|

К-16 |

Четырехступенчатая |

6 |

50-30 |

50-30 |

30-20 |

18,0-20,0 |

|

К-30 |

Ступенчато-зубчатая |

12 |

30-20 |

20-12 |

20-12 |

9,0-10,0 |

|

Примечание. Твердость HRC матрицы коронок от 20—30 до 30—35. |

Алмазные коронки для бурения комплексом ССК (рис. 3.19) имеют утолщенную матрицу и удлиненный корпус с внутренней резьбой. Коронки выпускают со ступенчатой формой матрицы (см. рис. 3.19, а) и зубчатой (см. рис. 3.19,6). Первый тип коронок имеет матрицу твердостью 25—35 HRC. Ступенчатая матрица создает несколько плоскостей обнажения и облегчает разрушение породы. Объемные алмазы имеют выпуск около 30 % линейного размера кристаллов. Зернистость алмазов — 60—20 шт./кар. Расположение алмазов однослойное и импрегнированное. Коронки предназначены для бурения горных пород VII—X категорий по буримости.

Алмазные коронки для бурения комплексом КССК-76 (см. рис. 3.19, в) предназначены для бурения твердых пород различной трещиноватости и абразивности горных пород VI—IX и частично X категорий по буримости. Они имеют утолщенную матрицу ступенчатой формы.

Коронки К-90, К-90-1, К-90-2 для ССК-46 различаются конструкцией матричной части и применяемыми алмазами и предназначены для бурения как плотных, так и трещиноватых горных пород VII—X категорий по буримости. Пилотная часть коронки армированы алмазами высокого качества подгруппы XVa, ступени — алмазами подгрупп XVa и XXXV6, в качестве подрезных применяют алмазы подгруппы XXXIV6.

|

Рис. 3.19. Конструкция коронок для снарядов со съемным керноприемником: а, ступенчатые и зубчатые формы матриц для ССК; в — ступенчатые для КССК: / — корпус; 2 — матрица; 3 — промывочный клапан; 4 — отверстие под ключ; 5—подрезные алмазы; б—объемные алмазы |

Коронки К-01, К-01-1, К-01-2, К-02 и К-08 используют для бурения с комплексом ССК-59. Коронки К-01, К-01-1, К-01-2 являются трех-, четырех — и пятиступенчатыми соответственно. Передняя часть матрицы обеспечивает получение вруба на забое своей пилотной частью и армируется наиболее прочными алмазами, чаще всего группы ХУа 1-го и 2-го качества ступени. В качестве подрезных применяют алмазы группы ХХХ1У6.

Коронки К-02 являются комбинированными зубчатыми. Зубья армируют по контуру алмазами, между которыми размещают импрегни — рованный слой с мелкими алмазами. Коронки К-08 —это комбинированные ступенчатые. Переднюю часть (пилот) армируют мелкими алмазами — импрегнированный слой. Алмазный инструмент для ССК-59 выпускают в соответствии с ТУ 2-037-278-80. Технические характеристики коронок приведены в табл. 3.19.

Условия применения коронок:

К-01 — плотные слабо — и среднетрещиноватые горные породы преимущественно VIII категории по буримости;

К-01-1 — плотные породы преимущественно IX категории по буримости;

К-01-2 — среднетрещиноватые горные породы преимущественно IX категории по буримости;

К-02 — горные породы преимущественно VII категории по буримости;

К-08 — плотные и среднетрещиноватые горные породы IX—X категорий по буримости.

В последнее время конструкции алмазного породоразрушающего инструмента различных производителей стали различают по технологии изготовления, составу матриц, виду и качеству алмазов. Так, в Тульском НИГП разработали и выпускают по временным техническим условиям алмазный инструмент с повышенными эксплуатационными параметрами, характеристики которого приведены в табл. 3.20.

|

Таблица 3.20. Характеристики коронок, армированных синтетическими высокопрочными алмазами

|

|

* Коронка диаметром 75 мм для ССК фирмы Лонгир, армированная алмазами серии SDA и SDB |

Как показали результаты бурения этими коронками и аналогичным инструментом компаний «Лонгир*» и «Атлас-Копко», по износостойкости они не уступают зарубежным, а по расходу алмазов на метр бурения они значительно дешевле.

Институтом сверхтвердых материалов (ИСМ НАН Украины, г. Киев) разработаны и выпущены промышленные партии коронок ССК-БСБ, оснащенных синтетическими алмазами и композиционным сплавом твесал. В объемном слое коронок использованы синтетические алмазы АСС 250/200 и режущие вставки из твесала, выполненные в виде секторов кольцевого цилиндра, расположенных в вер

шинах клиньев. В подрезном слое по наружной и внутренней поверхностям использованы цилиндрические вставки твесала (диаметром 5 и высотой 3 мм).

Регулирование величины выпуска алмазов из матрицы — важнейший конструктивный элемент породоразрушающего инструмента. Рациональная величина его зависит от твердости, абразивности и трещиноватости буримых горных пород. Величина выпуска алмазов обеспечивает необходимый межконтактный зазор между матрицей инструмента и горной породой. При равномерном износе алмазов и матрицы межконтактный зазор сохраняется. В реальном процессе бурения достигнуть этого очень сложно, а часто и невозможно. Тогда коронку приходится как бы затачивать увеличением количества шлама на забое или с помощью наждачного круга на поверхности, что ведет к значительной потере ее ресурса.

Наиболее эффективным является периодическое оперативное получение заданного выпуска алмазов электрохимическим способом. При этом предполагается, что рациональный уровень износа алмазов в коронках еще не исчерпан. В случаях, когда естественное состояние коронок обеспечивает в процессе отработки рациональную механическую скорость бурения и износ матрицы, заточка не нужна.

Необходимый выпуск алмазов определяют по формуле

Л = 0,33 АГфАГЛ, (3.5)

где Кф и К, — коэффициенты, зависящие соответственно от формы алмазных зерен и трещиноватости пород (при округлой форме алмазов Кф= 1, с небольшим искажением формы Кф = 0,75, с искаженной формой АТФ = 0,5; при удельной кусковатости пород Ку = 1—10, 11—30 и >30, К, соответственно равны 1,0; 0,75 и 0,5); */а —средний условный диаметр зерна.

При этом предполагается, что зернистость применяемых в коронках алмазов выбрана в соответствии с физико-механическими свойствами пород.

Кроме того, необходимо иметь таб — Л ч лицу коэффициентов для каждого типа

Кроме того, необходимо иметь таб — Л ч лицу коэффициентов для каждого типа

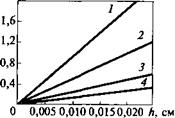

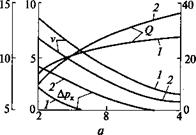

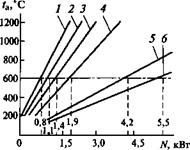

коронок, отрабатываемых на объекте. При использовании электрохимической заточки целесообразно иметь номограмму определения I и / в зависимости от А для каждого типоразмера алмазной коронки (рис. 3.20).

При использовании выпрямителя с регулируемым напряжением сила тока рассчитывается исходя из необходимого Рис. 3.20. Номограмма определения времени заточки. При работе с выпря-

по, Ь’ад™нномуИвыпуТкГалмазшз* И мителем С нерегулируемым напряжени-

для коронок типа 02И3150К40-59 ем вРемя заточки рассчитывают ИЗ полу-

2, 24 кар) чаемой силы тока. Плотность тока меня

но

ется в пределах 0,1—1,0 А/см[2], что способствует получению высокой точности заточки, особенно при заточке коронок с алмазами мелких фракций, когда удобно применять низкие значения плотности тока. Высокие значения плотности тока ведут к ускорению этого процесса и могут быть рекомендованы при заточке коронок с крупными алмазами.

Взяв определенные величины выпуска алмазов Л и силу тока / по номограмме (см. рис. 3.20), находят время, необходимое для заточки коронки; 1—4 — сила тока.

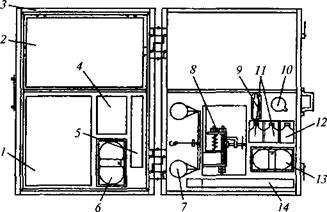

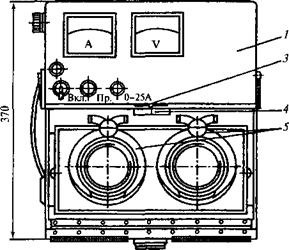

Полевая портативная установка (рис. 3.21) предназначена для заточки алмазных коронок в полевых условиях (непосредственно на буровой или на участках буровых работ). В ее состав входит портативное устройство для электрохимической заточки алмазных коронок (рис. 3.22).

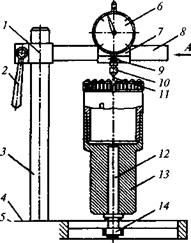

Для измерения выпуска объемных алмазов используют специальное устройство (рис. 3.23).

При отработке коронок с использованием электрохимической заточки критерии снятия их с эксплуатации остаются обычными, принятыми для алмазного породоразрушающего инструмента.

Требования по рациональной отработке алмазных коронок с применением электрохимической заточки следующие:

1. Первоначальное обнажение алмазов рекомендуется для всех типов импрегнированных и однослойных коронок, не имеющих первоначального выпуска (01АЗ, 01А4, МАЗ, 02ИЗ,02И4 и др.) и армированных как природными, так и синтетическими алмазами.

|

Рис. 3.21. Полевая портативная установка ППУ-1: 1 — сушильный шкаф ПЛЛ-9УТ; 2— портативное устройство электрохимической заточки алмазных коронок; 3— футляр; 4—разновесы; 5—микрометр типа МВМ (ГОСТ 4380—63); 6— электролит (КаС1); 7—весы типа ВР-100 (ГОСТ 359—54); держатель коронок; 9— механическая щетка; 10—лупа; И, 12, 13 — емкости для растворителя при обезжиривании коронок (//), полиакриламида (12), шлама (13); 14 — термометр |

|

|

|

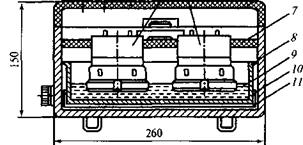

Рис. 3.22. Портативное устройство для электрохимической заточки алмазных коронок: 1 — корпус из дюралюминия; 2 — крышка из оргстекла; концевой выключатель; 4 — шина «+»; 5 —держатель коронок; б—алмазные коронки; 7—диэлектрическая крышка ванны; 8 — ванна; 9— электролит; 10— шина; 11 — изолирующие прокладки |

|

|

|

Рис. 3.23. Устройство для измерения выпуска объемных алмазов: |

/ — зажим; 2— рукоятка зажима; 3— стойка; 4 — основание устройства; 5—зажимная гайка; 6 — индикаторная головка; 7—движок; <У—планка; 9 — стопор иглы; 10—держатель иглы; // — игла; 12— палец; 13— переходник для алмазной коронки; /4—зажимная гайка пальца; /5—стопор головки; 16 — алмазная коронка; /7—указатель; 18—лимб

/ — зажим; 2— рукоятка зажима; 3— стойка; 4 — основание устройства; 5—зажимная гайка; 6 — индикаторная головка; 7—движок; <У—планка; 9 — стопор иглы; 10—держатель иглы; // — игла; 12— палец; 13— переходник для алмазной коронки; /4—зажимная гайка пальца; /5—стопор головки; 16 — алмазная коронка; /7—указатель; 18—лимб

4. Однослойные коронки без заданного выпуска алмазов, армированные как природными, так и синтетическими алмазами, рекомендуется первоначально затачивать и, по мере необходимости, можно проводить вторичную заточку в процессе отработки при условии

К + К<н, (3.6)

где /гп и Ин — величины снимаемого слоя матрицы при первичной и вторичной заточке; Я — предельное значение износа матрицы по высоте (по линейным размерам), установленное нормативными документами.

5. Импрегнированные коронки, армированные как природными, так и синтетическими алмазами, должны отрабатываться до полного износа алмазосодержащей части матрицы и в процессе отработки, по мере необходимости, могут подвергаться нескольким заточкам. Количество заточек при зашлифовании может определяться из выражения

я-Хая,

где Н— высота алмазосодержащей матрицы; АН— суммарный износ матрицы при бурении в течение К рейсов; йр — величина съема металла матрицы для получения рационального выпуска алмазов.

Так как в коронках, армированных синтетическими алмазами, износ алмазосодержащего слоя должен быть не более 60 %, то количество заточек может быть найдено из выражения

К =———- -=——- -. (3.8)

К

6. При отработке комбинированных коронок к снарядам со съемными керноприемниками типа К-08 количество заточек импрегниро — ванного пилота матрицы можно определить по формуле (3.7) при условии износа алмазов на ступенях матрицы не более 60 %. Заточке подлежит только импрегнированный пилот матрицы, алмазы на ступенях матрицы не обнажаются.

Обнажать алмазы на оптимальную величину рекомендуется только торцовой части алмазосодержащей матрицы. Как показывает практика, большое количество алмазных коронок выбраковывается из-за чрезмерного износа их подрезных элементов, поэтому обнажение подрезных алмазов по наружному и особенно по внутреннему диаметрам коронки не рекомендуется. В случае необходимости по разработанной технологии можно проводить обнажение как внешних, так и внутренних подрезных алмазов.

Практика работ по технологии бурения коронками с заданным выпуском алмазов позволяет рекомендовать следующую методику отработки алмазного породоразрушающего инструмента.

1. Новый алмазный породоразрушающий инструмент проходит первичную заточку на базе геологоразведочной организации. Величина заданного выпуска алмазов подбирается из условия рациональной отработки затачиваемых коронок и физико-механических свойств пород, где они будут отрабатываться.

2. При бурении коронки отрабатываются по предложенной рациональной технологии и при необходимости периодически затачиваются буровым мастером или технологом на портативной установке.

3. Все отработанные коронки возвращают на базу организации, где производят учет, обработку материалов эксплуатации и сдачу отработанного инструмента на рекуперацию.

Рациональные технологические параметры режима бурения включают частоту вращения коронки, осевую нагрузку на нее, количество и качество промывочной жидкости или другого очистного агента.

Частота вращения коронки оказывает наибольшее влияние на механическую скорость бурения. При бурении пород средней твердости и твердых она увеличивается пропорционально увеличению этого параметра. Поэтому алмазное бурение целесообразно вести по возможности при высокой частоте вращения инструмента, допускаемого его техническим состоянием и характером разбуриваемых пород. Рациональной частотой вращения коронки будет такая, максимум которой позволит мощность буровой установки и прочность бурильной колонны

обеспечить требуемое качество керна и минимальный удельный расход алмазов (кар/м). Окружная скорость алмазной коронки рекомендуется: для импрегнированных и0 = 2—3,5 м/с, для однослойных ьа = 1—3 м/с.

Верхний предел берется для коронок меньшего диаметра, а ниж

ний — для коронок больших диаметров и при бурении трещиноватых пород.

Расчет частоты вращения и производят по формуле

п = 1ф’ <3-9>

где ь0 — окружная скорость коронки, м/с; Б — средний диаметр коронки, м.

Б, + Б,

Б = ^Г^, (3.10)

где Б1 — наружный диаметр коронки, м; В2 — внутренний диаметр коронки, м.

Рекомендуемые значения окружной скорости необходимо выбирать по табл. 3.21.

|

Таблица 3.21. Рекомендуемые значения окружной скорости вращения алмазных коронок

|

Частота вращения в процессе бурения определяет износ алмазной коронки, который имеет ясно выраженный усталостно-объемный характер, в отличие от преимущественно объемного при разрушении горной породы. Износ коронки обусловлен действием последовательных ударов по ней шламовых частиц и ударов самой коронки о неровности забоя буримой скважины. При этом имеет место накопление поглощенной энергии ударов — появление трещин и микротрещин, в результате чего под действием очередного удара может произойти отделение от матрицы или алмазного резца некоторых микрочастиц. Накопление разрушения, т. е. увеличение зоны неполного износа матрицы и алмазов, приводит к падению сопротивляемости коронки разрушению в местах нанесения ударов и уменьшается с ростом числа ударов удельного усилия разрушения. В процессе бурения зерна породы забоя и частицы выбуренного шлама ударяются о движущуюся коронку, следовательно, число ударов в единицу времени изменяется пропорционально частоте вращения.

Эффективность разрушения горной породы при алмазном бурении может иметь наибольшее значение, если скорость перемещений алмазных зерен по забою не превышает скорости развития разрушающей деформации в породе. Превышение критического значения частоты вращения вызывает падение механической скорости бурения с момента, когда алмазы начинают «скользить» по частично разрушенной породе, не успевая полностью дезинтегрировать ее и углубиться в забой на заданную глубину. При этом часть энергии, которая могла бы расходоваться на разрушение породы, затрачивается на трение скольжения по поверхности забоя, выделяясь в виде тепла, которое вызывает в призабойной зоне физико-химические процессы, способствующие развитию необратимых деформаций матрицы и алмазов: заполирова — ние режущих граней алмазов, размягчение и аномальный абразивный износ материала матрицы.

Таким образом, при достижении критического значения вращения при постоянном значении осевой нагрузки начинается интенсивный процесс микроизноса (чаще всего заполирования) торца алмазной коронки. Для предотвращения начинающегося микроизноса, фиксируемого по падению механической скорости бурения, следует увеличить осевую нагрузку на коронку, а затем при начале зашламо — вания, что отмечается повышением давления на манометре бурового насоса, увеличить частоту вращения снаряда.

Предельное значение частоты вращения бурового снаряда при алмазном бурении определяют исходя из величин предельно допустимой забойной мощности и осевой нагрузки на алмазную коронку определенного типоразмера:

5 • 104#„.

«пР= п »ПР, (3-11)

ср

где ппр — предельное значение частоты вращения с учетом действия температурного фактора, мин1; УУпр — предельно допустимая забойная мощность, кВт; Др — средний диаметр коронки, м; Р — осевая нагрузка, Н.

Для обеспечения оптимальной проходки на коронку и приемлемой величины механической скорости алмазного бурения соотношение Р/п должно удовлетворять условию:

Р с л л л г2

= (2,54 + 3,40) — ю2/)., (3.12)

п

где Д, — номинальный диаметр коронки определенного типоразмера, м.

При этом текущее значение частоты вращения бурового снаряда должно удовлетворять и другому условию: п < ипр.

Рекомендуемые значения частот вращения для серийных коронок некоторых основных типов приведены в табл. 3.22, где нижние значения частот соответствуют зависимости (3.12), а верхние являются предельно возможными с точки зрения учета действия температурного фактора согласно выражению (3.11) для приведенных значений расхода очистного агента (воды).

|

Таблица 3.22. Частоты вращения снаряда при бурении некоторыми серийными коронками в породах различной буримости

|

Примечания: 1. В числителе — значения для коронок диаметром 59 мм, в знаменателе — 76 мм. 2. При бурении по трещиноватым и дробленым породам частоты вращения, приведенные в табл. 3.22, следует уменьшать на 25—30 %.

Расчетные значения частоты вращения определяют по формуле (3.9), сравнивают с рекомендациями с учетом зернистости объемных алмазов и рационального расхода очистного агента по формуле (3.11) с приведенными в табл. 3.22. В случае, если найденная частота вращения по формуле (3.9) превышает рекомендуемую, то ее значение выбирают по табл. 3.22.

Осевая нагрузка оказывает влияние на скорость алмазного бурения в более сложной зависимости. С увеличением осевой нагрузки механическая скорость растет до определенного максимального ее значения, потом наблюдается ее снижение. При больших осевых нагрузках алмазы сильно внедряются в породу и матрица плотно прижимается к забою. В этом случае зазор между матрицей и породой уменьшается, шлам плохо выносится из-под торца коронки, она слабо охлаждается, и механическая скорость бурения снижается. При малой осевой нагрузке (ниже критической) алмазы внедряются в породу недостаточно для ее объемного разрушения, матрица почти не изнашивается. Происходит поверхностный износ алмазов и их заполирование. Разрушение породы весьма неэффективно, механическая скорость бурения низкая.

Наиболее эффективный способ устранения заполирования — электрохимическое обнажение алмазов. При бурении твердых малообра — зивных пород предварительное обнажение алмазов этим способом на заданную величину позволяет вести процесс бурения без заполирования их с высокими технико-экономическими показателями. Поскольку при этом происходит и очистка режущей части алмазов, то диапазон буримых пород увеличивается на 1—2 категории по буримости. Осевую нагрузку Р определяют по формуле

Р=РЛ (3.13)

где Р0 — нагрузка на 1 см2 рабочей площади торца коронки, Н; 5— площадь торца алмазосодержащей матрицы, см2.

Так, значения нагрузки Ра (кН) на 1 см2 рабочей площади торца коронки зависят от категории горных пород по буримости:

при У-У1 — 0,4-0,6; VII—VIII — 0,6-0,8; IX-0,8-0,9; Х-Х1- 1-1,2; XII-1,3-1,5 кН.

При определении осевой нагрузки необходимо учитывать ее снижение за счет сил трения колонны бурильных труб о стенки скважины и напора промывочной жидкости в коронке. По данным забойных датчиков, фактическая осевая нагрузка почти в два раза ниже расчетной, регистрируемой поверхностными контрольными приборами. Бурение новой алмазной коронкой в течение первых 5—10 мин после постановки на забой проводят с малой осевой нагрузкой (200—300 даН) и частотой вращения 150—200 мин ‘. После приработки коронки к забою параметры режима бурения постепенно доводят до рациональных значений.

При бурении восстающих скважин вследствие уменьшения шламовой прослойки между матрицей и забоем скважины осевую нагрузку целесообразно увеличивать на 20—30 %. При бурении трещиноватых и перемежающихся по твердости пород — уменьшать на 20—50 %.

Расход промывочной жидкости имеет большое влияние на эффективность алмазного бурения. Быстрота и полнота очистки забоя от шлама при алмазном бурении способствует повышению механической скорости бурения. Алмазы в коронке имеют небольшую величину выпуска из матрицы, поэтому даже незначительное скопление шлама на забое снижает глубину их внедрения и приводит к снижению скорости бурения. Однако нерациональное увеличение расхода промывочной жидкости при алмазном бурении ведет к зашлифованию матрицы коронки, вызывает быстрое возрастание потерь напора в скважине вследствие малых зазоров между керном и коронкой, а также коронкой и стенками скважины. Расход промывочной жидкости (л/мин) при бурении алмазными коронками определяют через удельный расход на 1 мм их диаметра (табл. 3.23) по формуле

е=<7Д (3.14)

где ^ — удельный расход промывочной жидкости, л/мин/мм; Б — наружный диаметр алмазной коронки, мм.

|

Таблица 3.23. Значения удельного расхода промывочной жидкости

|

Верхние значения удельного расхода промывочной жидкости следует принимать при форсировании технологии бурения, что ведет к увеличению разрушаемой на забое породы. Вследствие улучшения условий выноса шлама при бурении скважин, близких к горизонтальному направлению, рекомендуемые значения удельного расхода промывочной жидкости уменьшаются в 1,5 раза, а восстающих — в 2—2,5 раза.

Главным фактором, обеспечивающим необходимую степень охлаждения и очистки алмазного инструмента, является скорость движения очистного агента в его каналах. Требуемое ее значение зависит от соотношения геометрических промывочных каналов и расхода. При этом увеличение скорости движения очистного агента в каналах алмазной коронки способствует возрастанию механической скорости бурения.

Повышение скорости движения промывочной жидкости может быть достигнуто двумя путями:

— увеличением расхода очистного агента при неизменном числе и размерах промывочных каналов (обычно 2—6 каналов радиального направления шириной 6 мм в серийных коронках диаметрами соответственно 36—76 мм);

— увеличением числа и сокращением размеров промывочных каналов при неизменном или даже пониженном расходе очистного агента.

Последнее достигается при условии, что суммарная площадь поперечных сечений промывочных каналов в коронке меньше исходной, как у серийных алмазных коронок.

Второй путь является более перспективным, так как подача меньшего количества очистного агента в скважину обусловливает применение менее громоздких и металлоемких буровых насосов. Кроме того, при малых расходах очистного агента, движущегося в призабойной зоне, снижается степень эрозионного воздействия потока со шламом на ко

ронку и на столбик керна, а большее число промывочных каналов обеспечивает более равномерное охлаждение матрицы коронки и алмазов.

Для оценки влияния изменения геометрии промывочных каналов коронки на расход очистного агента можно воспользоваться методикой, основанной на учете гидравлической мощности потока очистного агента, подводимой к работающему на забое алмазному инструменту.

Согласно этой методике, расход очистного агента определяется с помощью зависимости

где 0 —расход очистного агента, л/мин; рт — гидравлическая мощность, создаваемая потоком очистного агента, кВт; Арк — падение давления потока очистного агента в промывочных каналах коронки, обеспечивающее требуемую степень очистки и охлаждения алмазной коронки, МПа; 33 — размерный пересчетный коэффициент.

Для расчетов по формуле (3.15) необходимо, чтобы Арк > 1 МПа. Если Дрк окажется меньше этой величины, то следует принимать Арк = 1 МПа.

Величину гидравлической мощности определяют выражением

|

|

(3.16)

где д, уД — Удельная гидравлическая мощность (по опытным данным, рт уд = 0,114—0,228, кВт/см2); 7^ —площадь торца коронки (в проекции на плоскость забоя), омываемая потоком очистного агента, см; т|0 — коэффициент, учитывающий степень обогащения очистного агента шламом и представляющий собой отношение плотности жидкости, обогащенной шламом, к исходной плотности.

Величина т|0 зависит от твердости, трещиноватости, абразивности буримых пород, и определяют ее опытным путем в каждом конкретном случае, в общем случае т|0 = 1,01—1,10.

Для обеспечения необходимой степени очистки алмазного инструмента от шлама перепад давления в потоке составит:

|

(3.17) |

![]() Арк] = 5,32 • 10-571>2/ё.

Арк] = 5,32 • 10-571>2/ё.

где АрК1 — перепад давления, необходимый для очистки алмазной коронки от шлама в процессе бурения, МПа; у —плотность очистного агента, обогащенного шламом, кг/м3; и — скорость движения очистного агента в каналах коронки, м/с; g — ускорение свободного падения ^ = 9,81 м/с2).

Аналогично для обеспечения требуемой степени охлаждения буровой коронки получим

|

(3.18) |

![]() Ар, а = с/уи2Ьк/((1• 10-4)

Ар, а = с/уи2Ьк/((1• 10-4)

где Ара — перепад давления, необходимый для создания необходимой скорости движения очистного агента, обеспечивающей требуемую степень охлаждения коронки, МПа; с — безразмерный коэффициент,

равный 0,7—0,9; /—коэффициент трения при движении очистного агента в каналах коронки (для средних условий /=0,3); Ьк — общая длина промывочных каналов, м; (1 — эквивалентный диаметр промывочных каналов, м.

Из полученных значений Дрк] и Лрк2 выбирают большее и используют для расчетов по формуле (3.15). Использование приведенной методики для определения расходов очистного агента показало, что расчетные значения расходов вписываются в рекомендуемые ВИТРом пределы, полученные на основании многолетних экспериментальных исследований в производственных условиях. Это свидетельствует о практической применимости предлагаемой расчетной методики. Кроме того, анализ результатов расчетов показал возможность сужения, без ущерба для работоспособности алмазных коронок, рекомендуемых пределов для расходов очистного агента при алмазном бурении в сторону снижения верхнего предела.

Согласно приведенной методике можно оценивать влияние изменения геометрии промывочной системы алмазных коронок на скорость движения потока очистного агента в каналах и интенсивность охлаждения коронок. При этом интенсивность охлаждения коронок целесообразно оценивать по величине коэффициента теплоотдачи при конвективном теплообмене поверхности матрицы коронки с очистным агентом, для определения которого необходимо рассчитать скорость движения очистного агента (в данном случае — воды) в каналах коронок типа 01 АЗ, 02ИЗ и т. п. диаметрами 36—76 мм при стандартной и измененной геометрии промывочной системы (табл. 3.24). Вычисление скоростей движения очистного агента производят исходя из величин средних рекомендуемых ВИТР расходов жидкости для коронок каждого номинального диаметра:

где 0 — рекомендуемый расход очистного агента, м3/с; А: —число каналов; Ьк — ширина канала, м; йк — начальная глубина канала, м.

Для расчета зададим следующие теплофизические параметры очистного агента (воды): температура 10 °С; теплопроводность 0,577 Вт/(м • °С); температуропроводность 1,37—10“7 м2/с; кинематическая вязкость 1,3 • 10-6 м2/с; критерий Прандтля Рг = 9,5.

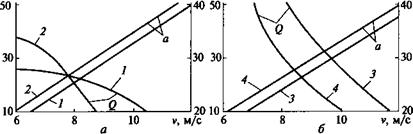

Как следует из табл. 3.24, изменение геометрии промывочной системы алмазных коронок за счет увеличения числа и уменьшения ширины каналов способствует улучшению теплообмена: коэффициент теплоотдачи возрастает на 34—55 % при снижении требуемого расхода очистного агента в среднем в 2 раза по сравнению с рекомендациями ВИТР. При этом главным фактором, способствующим росту коэффициента теплоотдачи и снижению расхода очистного агента, явился рост скорости движения потока в промывочных каналах коронки (рис. 3.24).

Из табл. 3.24 видно, что для обеспечения необходимой степени охлаждения бурового инструмента требуется перепад давления очистного агента в промывочных каналах значительно больший, чем для

|

Рацио нальный интервал расходов, л/мин |

гч 1 о |

15-35 |

15-40 |

15-35 |

|

|

Расчетный расход, л/мин |

т^- 1Л ОС «о ч© гч — |

ГЧ </*Гчо »о СО ГЧ —* |

Г— — СО ОО 00 о СО — — |

О тг О ^40 ^ «О ГЧ — |

|

|

Падение давления, МПа |

<1 |

о т* «*■ ч*- «п гч О — СО |

СО 40 чо СО со о *-« гч |

ОО »Ті ОО со оч —^ ГЧ ио |

0 тГ 40 ГЧ 40 04 —ГЧ |

|

< |

г — — © ГЧ »П чо ООО |

—* О 1^ гч го со 0*0 0 |

гч о »о »Я ^ о о о" |

Г" тг оо ГЧ со О О О |

|

|

ь ей « К. Я «2 Я 3^ ■8;1> О §7 * £® |

го со г-^ ГЧ О гч со со |

гч —^ ^ о" ^ Г“»*’ гч гч гч |

00 — 40 ГЧ 40 гч со со |

со «О со гч «о о ГЧ ГЧ СО |

|

|

Скорость потока в каналах, м/с |

го 40 оС о |

40 Г«*. ОО |

СО тг 40 оо" о" |

04 ОО. СО 40 Г-^Оч |

|

|

Промывочные каналы |

2 2 *чГ |

оо^г^ т* со" ГЧ |

«о ^ тГ со |

00 О ^ ■^^со |

СО отг т* ТГ со |

|

2 2 |

^ 00 — гч гч |

О »Л |

со £2 »о |

^ гч — 1Г) оо |

|

|

размеры, мм |

Г4» Г — Г’ XXX 40 со гч |

6×7,5 4×7,5 3×7,5 |

6×8,5 4×8,5 3×8,5 |

04 0 04 XXX 40 Т}- со |

|

|

число |

* ГЧ СО чф |

* |

* г*- «О 40 |

* 40 00 04 |

|

|

Средний расход (его пределы) по ВИТР, л/мин |

20 (10-30) |

35 (15-50) |

о —. 00 ° 1 ІП 1 о гч |

О О §7 V) гч |

|

|

н ■£> со <=> и — — II с», р; |

0,77 |

1,09 |

1,62 |

гч |

|

|

о Ь? |

6,4 |

ад |

13,5 |

17,6 |

|

|

Диаметр коронки, мм |

36 |

46 |

59 |

76 |

![]()

|

коронках. |

![]()

|

X З х * к а |

![]()

|

Рис. 3.24. Зависимость расхода промывочной жидкости 0 и коэффициента теплоотдачи а на поверхности алмазной коровки от изменения скорости движения потока в каналах коронки: а — для коронок диаметрами 36 (/) и 46 мм (2); б—для коронок диаметрами 59 (3) и 76 мм (4) |

обеспечения очистки. При этом рост перепада давления обусловлен увеличением общей длины каналов и уменьшением их эквивалентного диаметра. Таким образом, увеличение числа промывочных каналов (их общей длины) при уменьшении размеров (эквивалентного диаметра) усиливает теплообмен на поверхности алмазной коронки даже при снижении общего расхода очистного агента. Этот факт может определить новое направление в конструировании алмазного инструмента, а также в разработке технологии бурения.

Анализ существующих рекомендаций по расходам очистного агента при алмазном бурении показал, что все они рассчитаны на новые или в начальной стадии работы коронки без учета их износа по высоте. Однако при износе матрицы (при постоянном расходе очистного агента) сокращаются площади поперечных сечений промывочных каналов, соответственно уменьшается эквивалентный диаметр и растет скорость движения очистного агента в каналах коронки с неизбежным ростом давления потока. В связи с этим представляется целесообразным регулировать расход очистного агента в сторону его уменьшения по мере износа матрицы.

Определено изменение расхода очистного агента по мере износа серийных алмазных коронок диаметрами 36—76 мм. Для этого задали различные значения глубины каналов (табл. 3.25) в соответствии со степенью износа коронок и рассчитали требуемый перепад давления и необходимый расход очистного агента. Для расчета приняли за исходную геометрию промывочных каналов новых серийных коронок.

При расчете перепада давления очистного агента в промывочных каналах алмазной коронки ограничились лишь определением перепада, необходимого для охлаждения коронок как наибольшего из рассчитанных значений (см. табл. 3.25).

При расчетах установлено, что по мере износа матрицы коронки по высоте, в случае поддержания расхода очистного агента на одном начальном уровне, растет скорость движения потока очистного агента

от степени износа матрицы

|

Диаметр коронок, мм |

Средний расход промывочного агента, л/мин |

Глубина промывочных каналов, мм |

Эквива лентный диаметр, см |

Скорость очистного агента, м/с |

Падение давления, МПа |

Расход по прилагаемой методике, л/мин |

|

|

расчетное значение |

пределы изменения |

||||||

|

36 |

4 |

3* |

4,8 |

6,9 |

0,40 |

25,4 |

10-25 |

|

20 |

2 |

4 |

9,3 |

0,87 |

25,4 |

||

|

(10-30) |

3 |

13,9 |

2,61 |

9,7 |

|||

|

46 |

35 |

4* |

4,8 |

6,1 |

0,63 |

35,9 |

10-35 |

|

(15-50) |

3 |

4 |

8,1 |

1,34 |

26,8 |

||

|

2 |

3 |

12,2 |

4,06 |

8,9 |

|||

|

59 |

50 |

4* |

4,8 |

8,7 |

1,38 |

38,7 |

10-40 |

|

(20-80) |

3 |

4 |

11,6 |

2,94 |

18,2 |

||

|

2 |

3 |

17,4 |

8,81 |

6,1 |

|||

|

76 |

60 |

4* |

4,8 |

6,8 |

1,29 |

54,0 |

10-55 |

|

(25-100) |

3 |

4 |

9,3 |

2,81 |

24,8 |

||

|

2 |

3 |

13,9 |

8,28 |

8,3 |

* Новая коронка.

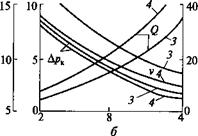

в каналах коронки и уменьшается величина эквивалентного диаметра. При этом увеличивается перепад давления в промывочных каналах коронки (рис. 3.25). Для поддержания его на каком-то определенном уровне при износе матрицы по высоте необходимо снижать расход очистного агента до расчетных значений, приведенных в табл. 3.25. Такие значения расхода способствуют поддержанию на забое скважины шламовой прослойки, препятствующей росту адгезионной составляющей коэффициента трения, и обеспечивают необходимую степень проницаемости зоны предразрушения забоя скважины для очистного агента. Последнее обстоятельство способствует улучшению охлажде-

V, м/с Дрк, МПа (2, л/мин V, м/с Арю МПа 2, л/мин

V, м/с Дрк, МПа (2, л/мин V, м/с Арю МПа 2, л/мин

|

|

Рис. 3.25. Изменение требуемого расхода жидкости (?, перепада давления Арк и скорости движения потока V в зависимости от изменения глубины промывочных каналов при износе матрицы по высоте: а —для коронок диаметрами 36 (/) и 46 мм (2); б—для коронок диаметрами 59 (3) и 76 мм (4)

ния буровых алмазов, снижению сдвигового сопротивления буримой породы на уровне внедрения в нее режущих граней алмазов, а также повышению эффективности алмазного бурения, как это отмечено в ходе специальных экспериментальных исследований.