Аппаратура для контроля параметров процесса бурения

Аппаратура для контроля параметров процесса бурения

Успех в сооружении скважин во многом определяется проведением процесса бурения на оптимальных режимах работы породоразрушающего инструмента. За критерий оптимальности часто принимается такой технико-экономический показатель, как механическая скорость бурения, зависящая от сочетания технологических параметров процесса (от режима работы ПРИ): осевой нагрузки, режима промывки (продувки), частоты оборотов, крутящего момента, частоты и энергии ударов.

Измерители веса снаряда и осевой нагрузки

Аппаратуру для измерения осевой нагрузки на буровых установках применяют чаще, чем какую-либо другую БКИА. Это вызвано ее большим значением в задании рациональной осевой нагрузки и предотвращении аварий с буровым валом и ПРИ. Применение измерителей и индикаторов осевой нагрузки диктуется, кроме того, и условиями поддержания если не максимально возможной, то оптимальной механической скорости бурения. В настоящее время при тенденции к уменьшению диаметров скважин и увеличению их глубин важно весьма точно задавать осевую нагрузку на ПРИ.

Точки съема сигнала для измерителей веса снаряда и осевой нагрузки. В практике бурения геологоразведочных скважин применяют поверхностную аппаратуру для измерения осевой нагрузки на ПРИ и поверхностные устройства подачи инструмента, которая осуществляется со шпинделя или с лебедки. При специальных исследованиях используют забойные измерители осевой нагрузки (разрабатываются специально).

Задание осевой нагрузки начинается со взвешивания бурового снаряда в условиях скважины (с вращением бурового снаряда, промывкой и опусканием со скоростью, примерно равной механической скорости бурения). Затем вес снаряда (?сн или учитывается при задании осевой нагрузки, или компенсируется.

Осевую нагрузку на породоразрушающий инструмент при учете веса бурового снаряда Ссн и подаче инструмента со шпинделя рассчитывают по формуле

Ск=Ссн + Рв, (14.11)

где Ръ — дополнительное усилие, прикладываемое к верху бурового снаряда.

При бурении восстающих скважин <7СН имеет отрицательный знак:

0Х = -0СН + РВ. (14.12)

При подаче инструмента с лебедки осевую нагрузку определяют как

|

|

(14.13)

где б*,, —усилие на крюке в процессе бурения.

Компенсация веса снаряда применяется у геологоразведочных станков с гидравлической подачей типа СКБ (подача со шпинделя); снаряд удерживается на весу «подпором» масла в нижних полостях гидроцилиндров подачи. В этом случае Сос = Рв.

В процессе бурения поддержание осевой нагрузки на одном уровне или ее изменение (регулирование) производится путем стабилизации параметра Рв (или Окг) или его соответствующего изменения тем или иным способом.

Наиболее распространенными в настоящее время являются измерители веса снаряда и осевой нагрузки, связанные с гидравлической системой подачи станка и неподвижным концом каната талевой системы. Ниже указаны места установки измерителей веса снаряда и осевой нагрузки по точке съема сигнала (ТСС) в общей группе измерителей.

Точки съема сигнала для измерителей веса снаряда и осевой нагрузки

При подаче с лебедки При гидравлической подаче со шпинделя

SHAPE \* MERGEFORMAT

|

Гидравлическая система Траверса вращателя Шпиндель, патроны Буровой инструмент |

Лебедка

Лебедка

Талевая система Буровая вышка Буровой инструмент

Датчики, связанные с неподвижным концом каната талевой системы, преобразуют растягивающее усилие в канате в пропорциональную силу растяжения или сжатия, давление, перемещение упругого элемента, крутящий момент. Для измерителей характерна погрешность, вносимая самой талевой системой: погрешность тем выше, чем меньше вес снаряда, т. е. и глубина скважины. С целью исключения погрешностей, вносимых талевой системой, встраивают датчики в опорную пяту крюка талевого блока, несмотря на такое неудобство, как подвижная проводная связь.

На рис. 14.13 показаны варианты схем преобразования усилия в неподвижном конце талевого каната: в одном случае используется непосредственно усилие, действующее на датчик (схемы а, г, д), в другом — усилие разлагается с помощью параллелограмма сил и используется горизонтальная составляющая (см. рис. 14.13,5, в). Усилие преобразуется в перемещение (см. рис. 14.13, а, в) — пружинный указывающий динамометр ДПУ, датчик веса рессорный ДВР; давление (см. рис. 14.13, б, в, г); силу сжатия (см. рис. 14.13, д, е) — сжатие магнитоупругого элемента (измеритель нагрузки МКН-1: датчики ДНР и ДНС).

Датчики, связанные с гидравлической системой станка, преобразуют давление масла в силу и далее в прогиб мембраны, ход подпружиненного поршня, деформацию трубки Бурдона, изменение магнит

ных свойств ферромагнитных материалов и др. Для измерителей характерна случайная и неизвестная погрешности, вносимые трением поршней о цилиндры, перетоком масла из нижних полостей гидроцилиндров подачи в верхние и, наоборот, загрязнением масла.

Гидравлический индикатор веса ГИВ-6 предназначен только для индикации и регистрации усилия в неподвижном конце каната талевой системы (т. е. и усилия на крюке) при бурении скважин. По виду записи данного усилия, зная технологический процесс, судят о произведенных операциях во времени.

В практике бурения скважин применяют несколько разновидностей индикаторов (ГИВ, ГИВД, ГИВГ), однако наиболее распространен ГИВ-6. В зависимости от диаметра применяемого талевого каната и необходимого предела измерения ГИВ-6 выпускают трех модификаций, имеющих различную комплектацию (табл. 14.2).

|

Таблица 14.2. Модификации гидравлических индикаторов веса

|

|

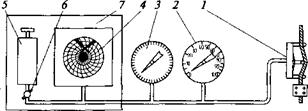

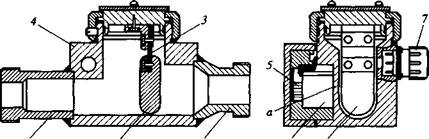

Рис. 14.14. Полный комплект индикатора ГИВ-6: / — трансформатор давления; 2 —основной указатель; 3 — верньерный указатель; 4 — регистратор; 5 — пресс-бачок; 6 — вентиль; 7 — щит |

На рис. 14.14 показан полный комплект индикатора, принципиальная схема работы которого изображена на рис. 14.15. На неподвижном конце талевого каната трансформатор давления монтируется так, что канат оказывается преломленным между крайними роликами обоймы и средним опорным роликом, опирающимся на мембрану.

|

Рис. 14.15. Принципиальная схема работы индикатора |

Под действием нагрузки на крюк неподвижный конец каната испытывает растягивающее усилие Р. Благодаря преломлению каната под углом а возникает сила Я, действующая на мембрану:

Под действием нагрузки на крюк неподвижный конец каната испытывает растягивающее усилие Р. Благодаря преломлению каната под углом а возникает сила Я, действующая на мембрану:

Я = 2Рйп а,

(14.14)

С другой стороны,

(14.15)

где р — давление жидкости в мессдозе, кгс/см2; Е— опорная поверхность мембраны, см2.

Приравнивая выражения (14.14) и (14.15), находим

2/>5Іпа

|

Р = |

![]() (14.16)

(14.16)

Таким образом, давление жидкости находится в прямой зависимости от натяжения неподвижного конца талевого каната. Ввиду малого значения угла а сила К составляет только 10—15 % от усилия Р в канате. Из выражения (14.16) усилие Р в неподвижном конце талевого каната составляет

о РР

|

2 віп а’ 2 тР |

(14.17)

(14.17)

Нагрузка на крюк <2К

|

Л |

![]() (14.18)

(14.18)

где т — число роликов талевого блока; т| — КПД талевой системы.

Подставив из выражения (14.17) значение Р в формулу (14.18), получим

Q*P = jn^- (14.19)

т| sin а

При определенной конструкции мессдозы и талевой системы, имеющей данный КПД, можно написать:

<2;Р=0>, (14.20)

где коэффициент пропорциональности

С = mF т) sin а ’

т. е. о нагрузке на крюке можно судить по отсчетам значений р на манометре.

Выражением (14.17) не учтены жесткость каната и силы трения, которые при больших диаметрах каната приводят к нелинейной зависимости между р и Р. Кроме того, практическая нелинейность характеристики определяется изменением угла преломления каната а при изменении силы Р за счет упругих деформаций мембраны.

Для пользования индикатором веса необходима тарировочная кривая, выражающая зависимость между показаниями прибора и величиной натяжения преломленного каната.

При выпуске с завода трансформаторы давления градуируются на канатах определенного диаметра. Значения верхних пределов измерения устанавливают путем регулирования угла преломления каната при помощи прокладок, устанавливаемых под обоймы боковых и средних роликов. Нижние пределы измерения во всех случаях устанавливаются при положении стрелки основного указателя на 10-м делении. Натяжение каната при этом соответствует весу талевого блока и крюка.

Запись усилия на крюке ведется непрерывно на бумажном диске, приводимом во вращение часовым механизмом со скоростью 1 об/сут.

Бумажный диск имеет 100 концентрических окружностей с оцифровкой каждой 10-й окружности и 24 радиальные дуги, соответствующие часам в сутках (рис. 14.16). Часовые отрезки, в свою очередь, разделены на 4 части, каждая из которых составляет отрезок времени в 15 мин.

За начало отсчета принимается 10-я окружность (на основном указателе 10-е деление), что позволяет учесть вес талевой системы, а также обнаружить течь в гидравлической системе по падению давления ниже 10-й окружности (деления).

Если линия записи проходит параллельно одной из окружностей, это значит, что за данный отрезок времени усилие на крюке не изменилось. И если в это время велось бурение, то оно велось с постоянной осевой нагрузкой.

В процессе бурения осевую нагрузку изменяет бурильщик в связи со сменой горных пород, или она может иметь небольшие колебания из-за неточности в регулировании подачи инструмента. Изменение

осевой нагрузки происходит и в том случае, если меняются буримые породы, а скорость подачи инструмента остается прежней. Последнее обстоятельство, например, облегчает определение момента встречи угольного пласта по резким (до 40 %) увеличениям показаний приборов.

Спуск инструмента на диаграмме отражается рядом пиков, увеличивающихся по высоте и располагающихся примерно параллельно радиальным дугам. Количество пиков соответствует количеству опущенных свечей, а высота каждого пика — весу опущенного инструмента. Расстояние между точками начала и конца пика соответствует времени спуска свечи.

Графическое изображение подъема бурового инструмента на диаграмме имеет вид, обратный спуску, т. е. соответствует ряду пиков, уменьшающихся по высоте.

Если запись будет вестись по 10-й окружности диаграммы, это свидетельствует о том, что нагрузки на крюке нет: снаряд поднят (идет, например, смена долота) или поставлен на подкладную вилку (ремонт насоса, простой), идет бурение с осевой нагрузкой, равной весу снаряда, и т. п.

На рис. 14.16 приведена суточная диаграмма записи работы (усилия на крюке) буровой установки.

Магнитоупругий компенсационный измеритель нагрузки МКН-1 предназначен для оснащения буровых станков с талевой системой по схеме с неподвижным концом каната, в который встраивается датчик усилий, определяющий усилие на крюке при взвешивании бурового снаряда, бурении, производстве СПО и других «грузовых» операциях (извлечение обсадных колонн, ликвидация прихватов натяжкой с помощью лебедки и т. п.).

Таким образом, измеритель МКН-1 предназначен для визуального контроля веса снаряда; визуального контроля и регистрации осевой нагрузки в процессе бурения; визуального контроля и регистрации усилия на крюке при спуско-подъемных операциях и аварийных работах.

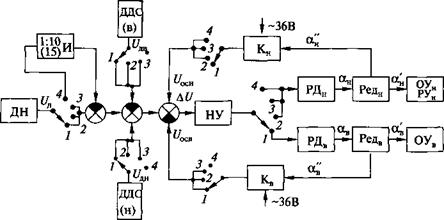

Измеритель МКН-1 состоит из датчика нагрузки ДН (растяжения — ДНР или сжатия — ДНС; таково внешнее восприятие работы датчиков, чувствительный же элемент того и другого датчика воспринимает усилие сжатия); показывающего и регистрирующего прибора ПРП; комплекта кабелей; устройства для монтажа датчика ДНС и перепуска каната УМН (поставляют по заявке заказчика).

Основой измерительных каналов МКН-1 является автокомпенсатор переменного тока. Принцип действия датчика нагрузки основан на использовании магнитоупругого эффекта. Он состоит из двух электромагнитных преобразователей (см. рис. 14.9, а), включающих обмотки возбуждения и ]¥в1, измерительные обмотки и ¥и2 со своими магнитопроводами. Нижний (по схеме) преобразователь образует чувствительную секцию датчика, а верхний — компенсационную.

Обмотки возбуждения преобразователей 1¥в1 и соединены последовательно и питаются переменным током напряжением 36 В; измерительные обмотки И/, и Щ,2 соединены последовательно и встречно. При отсутствии усилия Р индуктивные сопротивления и напряжения возбуждения преобразователей одинаковы — 18 В. При этом напряжения, наводимые в измерительных обмотках, будут также равны между собой, и выходное напряжение датчика {/д в силу последовательного и встречного соединения измерительных обмоток будет равно нулю. Под действием усилия Р изменение магнитной проницаемости материала чувствительного элемента приводит к изменению индуктивного сопротивления преобразователя. При этом напряжение возбуждения перераспределяется, и напряжения, наводимые на измерительных обмотках, станут не равны между собой. На выходе датчика появится электрический сигнал, определяемый разностью этих напряжений ~ид.

На рис. 14.17 показана структурная схема измерителя МКН-1. Датчик нагрузки ДН воспринимает усилие, пропорциональное нагрузке на крюке Скр талевой системы (принята двухструнная талевая система) и преобразует его в электрическое напряжение (/,. Это напряжение подается на вход вторичного показывающего и регистрирующего прибора ПРП1, который преобразует поданное напряжение в отклонение стрелок показывающих и регистрирующих устройств.

Прибор ПРП1 имеет два измерительных канала (и соответственно две шкалы со стрелками): «Вес» снаряда и «Нагрузку» на забой.

|

|

Ч,3* 2 |

|

о, шд |

|

ДН |

|

«вГ |

|

“в |

|

ОУ„ |

|

Редв |

|

РДв |

|

“н |

|

а„г |

|

оу„ РУ„ |

|

РД„ |

|

Редн |

|

і ~36В л— о£ |

|

К„ |

|

||

|

||

|

||

|

||

|

||

|

. • |

![]()

|

“в |

Рис. 14.17. Структурная схема измерителя МКН-1

Канал «Нагрузка» используют также для измерения усилия на крюке при СПО и любых других грузовых операциях; в этом случае сигнал датчика уменьшается в 10 раз и инвертируется (он должен быть в про — тивофазе с сигналом обратной связи 1/ж„).

Переключатель 1П имеет три положения: / — «Вес», 2— «Нагрузка», 3 — «На крюке, ТхШ». Принцип работы измерительных каналов — это принцип работы автокомпенсатора переменного тока.

Рассмотрим работу узлов аппаратуры при различных положениях переключателя П1.

Положение 1 — «Вес». При этом положении переключателя производят взвешивание снаряда. Работает канал (подсистема) взвешивания снаряда; при этом реверсивный двигатель РДН, питание статорной обмотки возбуждения компенсатора Кн, делитель напряжения (1 : 10, И) отключены. При взвешивании снаряда сигнал датчика [/д подается на вход канала «Вес», стрелка отклоняется на угол а", пропорциональный весу снаряда.

Положение 2— «Нагрузка». При переключении переключателя с первого положения во второе отключается реверсивный двигатель РДВ, за счет сил трения ротор компенсатора К„ останется повернутым на угол а", пропорциональный весу снаряда; питание статорной обмотки возбуждения компенсатора Ке остается включенным, следовательно, сигнал обратной связи ижю пропорциональный углу а", т. е. и весу снаряда, подается на сумматор, происходит так называемое запоминание веса снаряда.

На сумматор подается и сигнал датчика £/,. Сигналы £/д и £/осв по абсолютной величине равны, но противоположны по фазе, поэтому сумма их равна нулю: 1/а — 1/жв = 0. И если в момент переключения стрелка шкалы «Нагрузка» находилась не на нуле, т. е. а" ф 0, то А[/= ижн, так как включено питание статорной обмотки возбуждения компенсатора КИ, и поскольку включен реверсивный двигатель РДН, канал (подсистема) «Нагрузка» сработает на сведение А11 к нулю,

т. е. если стрелка находилась не на нуле, то после взвешивания снаряда и перевода переключателя в положение 2 стрелка придет к нулю.

При задании осевой нагрузки усилие на крюке, следовательно, и в неподвижном конце каната снижается, уменьшается сигнал датчика 1/я, подсистема отработает сигнал обратной связи ижи, пропорциональный углу поворота стрелки а" (пропорциональный отсчету осевой нагрузки):

Щ + ижн — ижв = 0, или икн = ижв — (/’,

где 1/осн пропорционально Сск, ижв пропорционально (7СН, Щ пропорционально (7кр в процессе бурения. Таким образом, измеритель МКН-1 автоматически решает известное из технологии бурения уравнение:

Положение 3 — «На крюке, ТхЮ». В этом случае включены в работу только звенья канала измерения осевой нагрузки, причем сигнал датчика ий вначале поступает на делитель напряжения (1 : 10), инвертируется (И), а затем уже на сумматор. В момент компенсации 6ГОСН-0,ШД = 0. Измеритель регистрирует уменьшенное в 10 раз усилие на крюке. Так решен вопрос об увеличении диапазона измерения канала «Нагрузка» и использовании его и для регистрации осевой нагрузки, и для регистрации больших усилий на крюке при СПО и других грузовых операциях.

Расшифровка диаграмм дает возможность составить и проанализировать баланс рабочего времени. Диск имеет часовой привод и делает один оборот за 24 ч, т. е. на диске записывается работа бурового агрегата за сутки.

Техническая характеристика измерителя МКН-1

Верхние пределы измерения

|

20 30 30/15 40 60 150/75 100 150 300/150 ±2,5 |

(для ЗИФ-ЗОО, ЗИФ-650,ЗИФ-1200), кН:

(для ЗИФ-ЗОО, ЗИФ-650,ЗИФ-1200), кН:

осевая нагрузка вес снаряда

усилие на крюке (при «грузовых» операциях)

Основная погрешность измерения, %

Дополнительная погрешность измерения, %:

|

±1,5 2,5 380 В (220 В), 50 Гц не более 40 |

на каждые 10 °С изменения температуры от колебания напряжения питания на каждые 10% от номинального значения, %

на каждые 10 °С изменения температуры от колебания напряжения питания на каждые 10% от номинального значения, %

Источник питания

Потребляемая мощность, В • А

|

|

|

|

Магнитоупругий измеритель нагрузки МКН-2, предназначенный для оснащения станков с гидравлической подачей ЗИФ-650М и ЗИФ-1200МР, выпускают в двух вариантах. Первый вариант измерителя включает два спаренных датчика давления ДДС, подключаемые к нижним и верхним полостям гидроцилиндров подачи, и показывающе-регистрирую — щий пульт ПРП2 (применяется на станке ЗИФ-650М). Измеритель по второму варианту дополнительно включает датчик нагрузки ДН (ДНР или ДНС), встраиваемый в неподвижный конец каната талевой системы (применяется на станках ЗИФ-650М и ЗИФ-1200МР). Основным назначением МКН-2 является измерение и регистрация осевой нагрузки, а для второго варианта МКН-2, кроме того, измерение и регистрация усилия на крюке при СПО и других «грузовых» операциях.

Структурная схема МКН-2 (рис. 14.18) во многом повторяет структурную схему МКН-1, имеет также канал измерения веса снаряда и канал измерения и регистрации осевой нагрузки, который используют также во втором варианте измерителя для измерения и регистрации усилия на крюке при СПО и других грузовых операциях.

Измерители давления и расхода промывочной жидкости

Правильное назначение и контроль за расходом и давлением промывочной жидкости в процессе бурения являются важными факторами успешного бурения скважин. Одновременное наблюдение за показаниями расходомера и измерителя давления позволяет получать важную информацию о процессе бурения и работе насоса.

|

Рис. 14.18. Структурная схема МКН-2: положения переключателя: / — «вес», 2 —«вверх», 3 — «вниз», 4—«на крюке» |

Различают давление атмосферное или барометрическое р6, избыточное рк, абсолютное рл и разрежение рр. Связь между ними определена формулами: р = ра-р6, ра = р6 + Р, РР = Р6~ Л,-

Измерители давления подразделяют:

•/ по роду измеряемой величины: барометры (рь), манометры (р), вакуумметры (рр), мановакуумметры (р и рр), дифференциальные манометры (Ар);

✓ по принципу действия: жидкостные, пружинные, поршневые, электрические, радиоактивные и др.

Манометры для измерения давления газов и жидкости конструктивно не отличаются. Класс точности рабочих трубчатых манометров 1,5, 2,5 и 4. Контрольные манометры (с двумя стрелками) изготовляют классом 0,5 и 1,0, образцовые — 0,2 и 0,35.

В бурении скважин наиболее часто применяют пружинные и электрические (с магнитоупругим преобразователем) манометры.

Чувствительными элементами пружинных манометров являются серповидная трубчатая пружина (трубка Бурдона), многовитковая трубчатая пружина (геликс) и плоская мембрана (сильфон).

|

Рис. 14.19. Схема трубчатого манометра |

На рис. 14.19 показан манометр с серповидной трубчатой пружиной. Пружина изготовлена из фосфористой бронзы или латуни, а для давлений свыше 20 МПа — из стали. Величина раскручивания трубчатой пружины доходит до 10°.

На рис. 14.19 показан манометр с серповидной трубчатой пружиной. Пружина изготовлена из фосфористой бронзы или латуни, а для давлений свыше 20 МПа — из стали. Величина раскручивания трубчатой пружины доходит до 10°.

Общий принцип действия пружинных манометров состоит в том, что под действием измеряемого давления чувствительный элемент / деформируется и посредством передаточно-множительного механизма (4, 5, 6) деформация преобразуется в круговое движение стрелки 3 вдоль шкалы 2.

Класс точности рабочих трубчатых манометров 1,5; 2,5 и 4. Контрольные манометры (с двумя стрелками) изготовляют классом 0,5 и 1,0; образцовые — 0,2 и 0,35. Для измерения давления и разрежения и одновременно для сигнализации служат электроконтактные трубчатые манометры (ЭКМ). Класс точности ЭКМ — 2,5.

Магнитоупругий измеритель давления предназначен для непрерывного визуального контроля давления промывочной жидкости. Измеритель включает датчик и пульт. Магнитоупругий датчик давления (рис. 14.20) с помощью тройника 11 устанавливают в напорную магистраль бурового насоса и закрепляют гайкой 10. Работает датчик при подключении через штепсельный разъем 7 по схеме магнитоуп-

ругого датчика усилий: Р= рБ, где р — давление в напорной магистрали; 5 — площадь дна сильфона 1 и 5, прижатого к торцу чувствительного (магнитоупругого) элемента 2, который является измерительным, элемент 3 — компенсационным. Катушки 8 (измерительная) и 4 (компенсационная) размещены внутри магнитопроводов 6 и 9 и соединены между собой по дифференциальнотрансформаторной схеме.

|

Рис. 14.20. Магнитоупругий датчик давления |

Магнитоупругие измерители давления выпускают в двух модификациях — МИД-1 и МИД-1а. Различие в модификациях измерителей заключается в источнике питания.

Магнитоупругие измерители давления выпускают в двух модификациях — МИД-1 и МИД-1а. Различие в модификациях измерителей заключается в источнике питания.

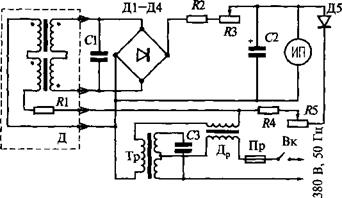

Принципиальная электрическая схема измерителя МИД-1 показана на рис. 14.21. Электрический сигнал от датчика Д подается через выпрямители Д1 — Д4 на измерительный прибор ИП М325. Схема измерителя МИД-1 включает феррорезонансный стабилизатор напряжения, в измерителе МИД-1а стабилизатора напряжения нет. С помощью резистора КЗ производят регулирование амплитуды выходного сигнала. Резистор Я 5 используют для компенсации начального фона измерительной схемы «установка нуля», которая производится до включения насоса.

|

|

|

Техническая характеристика |

МИД |

|

|

Характеристика источника питания: |

МИД-1 |

МИД-1а |

|

напряжение, В |

380 ± 76 |

36 ±7 |

|

частота, Гц |

50 |

|

|

Потребляемая мощность, В • А |

6 |

1 |

|

Пределы измерения, мПа |

0-5 |

0-10 |

|

Допустимая основная погрешность, % Дополнительная погрешность измерения, %: от изменения температуры окружающего |

+ 4 |

|

|

воздуха на каждые 10 °С |

±1,5 |

|

|

от колебания напряжения питания |

±1,5 |

±4,0 |

|

Допустимая гидравлическая перегрузка датчика, % |

100 |

|

|

Классификация способов и средств |

измерения |

|

расхода жидкости |

В геологоразведочной практике для измерения расходов жидкостей применяют расходомеры, работающие с напорной и безнапорной, электропроводной и неэлектропроводной, с чистой и загрязненной, инертной и агрессивной жидкостями.

При сооружении скважин требуется измерять мгновенный расход при промывке скважины в процессе бурения, откачке воды из скважины и количество жидкости, расходуемой за определенный промежуток времени или потребной, например, для заполнения скважины при тампонировании, цементировании, доливе при подъеме инструмента и т. д.- счетчики количества (объемные и скоростные).

В бурении скважин и технике используют расходомеры различного принципа работы: электромагнитные, обтекания, переменного перепада давления, тахометрические, шариковые, ультразвуковые и др.

Счетчики количества определяют расход жидкости в весовых единицах за определенный промежуток времени, расходомеры — в объемных единицах, отнесенных к единице времени (м3/ч, л/с, л/мин). В зависимости от способа измерения счетчики количества подразделяют на объемные (расход определяют с помощью объемных устройств: мерных баков, поршневых устройств, счетчиков с овальными шестернями) и скоростные (расход определяют по скорости потока).

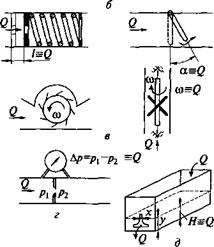

Электромагнитные (индукционные) расходомеры основаны на измерении ЭДС, индуктируемой в потоке электропроводной жидкости, пересекающей при своем движении магнитное поле (рис. 14.22, а). Преобразователь расхода (датчик) состоит из трубопровода, вмонтированных в него в диаметрально противоположных точках двух электродов и электромагнитной системы. Трубопровод изготовляют из неферромагнитной нержавеющей стали и изнутри футеруют электроизоляционным материалом. Индуктируемую ЭДС определяют измерением разности потенциалов двух электродов, введенных в жидкость. Она про-

Е=0

а

щ та А

|

Рис. 14.22. Схемы датчиков расхода жидкости: о — электромагнитный датчик; б—датчики расходомеров обтекания; в — датчики турбинных расходомеров; г —датчики расходомеров переменного перепада давления; д —датчик расходомера переменного уровня |

порциональна скорости движения жидкости, т. е. при постоянстве се — чения трубопровода характеризует расход:

Е=В1и = В1(<2/Б), (14.21)

где./Г—разность потенциалов; В — магнитная индукция; / — расстояние между электродами; и — средняя скорость движения жидкости; 0 — объемный расход жидкости; 5 — сечение трубопровода.

При круглом сечении трубопровода и 1= с! имеем

(?= (пс!2Е)/4В = кЕ, (14.22)

где ё — диаметр трубопровода; к — коэффициент пропорциональности.

где коэффициенты к, и к 2 соответственно учитывают неравномерность магнитного поля и шунтирующее действие металлической трубы, соприкасающейся с футеровкой.

Расходомеры обтекания нашли большое применение в технике. У расходомеров обтекания введенное в поток тело (поплавок, диск, крыло, поршень, шар и т. п.) воспринимает динамическое давление обтекающего его потока и перемещается в зависимости от величины расхода. Помещенное в поток тело является первичным преобразователем расхода в линейное или угловое перемещение. Величина перемещения является мерой расхода. Противодействующей силой потоку является вес тела, усилие упругой подвески или усилие пружины.

По степени свободы тела расходомеры обтекания подразделяют на две группы: у одних обтекаемое тело свободно и перемещается вдоль оси датчика на величину, пропорциональную расходу; у других обтекаемое тело закреплено на оси, и мерой расхода является угол поворота.

Расходомеры первой группы делят на расходомеры постоянного перепада давления (ротаметры, поплавковые, поршневые) и расходомеры с изменяющимся перепадом давления (поплавково-пружинные).

К расходомерам второй группы относят расходомеры с поворотной лопастью.

На рис. 14.22, б приведены схемы основных типов датчиков расходомеров обтекания: ротаметр, поплавковый датчик, поршневой датчик, поплавково-пружинный датчик с горизонтальным перемещением поплавка, датчик с поворотной лопастью.

Ротаметр включает коническую трубку и поплавок, устанавливается в вертикальном положении; высота подъема поплавка является мерой расхода. Поплавковый датчик также устанавливают в вертикальном положении. В поршневом датчике преобразователем расхода является поршень, вертикально перемещающийся во втулке с боковыми окнами. В поплавковых и поршневых датчиках ход поплавка и поршня передается для дальнейшего преобразования скрепленному с ними штоку. У всех рассмотренных датчиков при изменении расхода жидкости изменяется площадь проходного отверстия, поэтому перепад давления остается практически постоянным.

В поплавково-пружинных датчиках с изменяющимся перепадом давления с горизонтальным перемещением поплавка, нагруженного пружиной, площадь проходного отверстия не изменяется. Перепад давления у таких датчиков возрастает с увеличением расхода.

В БКИА применяют ротаметрические, поплавковые датчики и датчики с поворотной лопастью. Для измерения расходов жидкостей и газов под небольшим давлением существуют ротаметры с конической стеклянной трубкой, в которой под действием потока поднимается поплавок. Высота подъема поплавка отмечается по шкале и тем самым фиксируется расход жидкости или газа.

Струя протекающей через ротаметр среды заставляет поплавок подниматься до тех пор, пока эффективный вес его (7П (т. е. вес поплавка в измеряемой среде с учетом действия архимедовой силы) не будет уравновешен разностью давлений (р=р,-р2, где р, и р2 — соответственно давление снизу и сверху поплавка).

В условиях равновесия системы между внутренней стенкой трубки ротаметра и поплавком образуется кольцевой зазор, создающий местное сопротивление для прохождения жидкости при неподвижно установившемся по высоте поплавке.

Перепад давления Ар для ротаметров является постоянным (Ар = С, Д где Л’ — миделево сечение, т. е. максимальное сечение поплавка, перпендикулярное оси ротаметра), если поплавок не касается стенок трубки и не зависит от величины расхода.

Таким образом, изменение расхода не влияет на величину перепада давления, а лишь определяет положение поплавка по вертикали и приводит к изменению площади кольцевого зазора. В идеальном случае расход жидкости должен был бы зависеть только от площади проходного сечения Я. Практически не весь напор Ар расходуется на увеличение скорости в суженном отверстии, а часть его тратится на трение о стенки кольцевого сечения, образование завихрений до и после поплавка.

Недостатком ротаметров является необходимость внесения поправок в его показания при изменении удельного веса или вязкости среды.

Для измерения расходов жидкостей под большим давлением используют металлические конические трубки и более сложную конструкцию датчика, обусловленную, в частности, необходимостью преобразования и передачи показаний.

|

Рис. 14.23. Датчик поплавкового типа |

Основными частями датчика поплавкового типа являются поплавок 1 и конусная трубка 2 (рис. 14.23). Жидкость, проходя через датчик, приподнимает поплавок на высоту Я, пропорциональную расходу 0. Движение поплавка с помощью ферромагнитного штока 3, индуктивной катушки 4, надетой на трубку 5 из неферромагнитного материала, и измерительной схемы преобразуется в электрический сиг

Основными частями датчика поплавкового типа являются поплавок 1 и конусная трубка 2 (рис. 14.23). Жидкость, проходя через датчик, приподнимает поплавок на высоту Я, пропорциональную расходу 0. Движение поплавка с помощью ферромагнитного штока 3, индуктивной катушки 4, надетой на трубку 5 из неферромагнитного материала, и измерительной схемы преобразуется в электрический сиг

нал £/д, который пропорционален величине

вхождения сердечника в катушку Н, т. е. и расходу 0.

Расходомеры с поворотной лопастью включают трубопровод и помещенную в нем лопасть, посаженную на ось. Мерой расхода является угол поворота лопасти а; противодействующей силой является вес лопасти, упругие силы подвески или реакция пружины.

Угол поворота лопасти для измерения расходов жидкостей выбирают до 70°. При больших углах поворота резко снижается чувстви

тельность датчика. Связь между расходом 0 и углом поворота лопасти с грузовым уравновешиванием определяют по формуле

0= К1ё а/сое а, (14.24)

где К — коэффициент, зависящий от конструкции и геометрии датчика, веса лопасти и плотности жидкости.

Расходомеры переменного перепада давления предназначены для измерения перепада давления, создаваемого в зависимости от расхода жидкости с помощью сужающего устройства, трубного сопротивления, напорного устройства или напорного усилителя.

Зависимость между перепадом давления Ар и расходом 0 определяется выражением

О = кРу[Ару, (14.25)

где /’—сечение диафрагмы; у —удельный вес жидкости; & —коэффициент, зависящий от параметров датчика и жидкости.

Для измерения перепада давления используют дифференциальный манометр (дифманометр), проградуированный в единицах расхода (см. рис. 14.22, г). Общие недостатки расходомеров данного типа — квадратичная зависимость между расходом и перепадом сильно сужает диапазон измерения расходомера; неравномерность деления шкалы (как следствие квадратичной зависимости); затруднительность их применения при измерении малых и пульсирующих потоков; ограниченная точность.

Расходомеры переменного перепада давления в силу своей исключительной простоты изготовления находят применение для измерения больших расходов промывочной жидкости и когда не требуется высокая точность измерения.

В тахометрических расходомерах в качестве преобразователя расхода чаще всего выступают турбинки (см. рис. 14.22, в), ротор, шарик, мерные вращающиеся элементы (камеры) и т. п., скорость вращения которых определяется скоростью потока или его объемным расходом. В зависимости от конструкции преобразователя тахометрические расходомеры подразделяют на турбинные, шариковые и камерные. Тахометрические расходомеры, кроме основного преобразователя, включают преобразователь частоты вращения вала, шарика в частоту вращения импульсов, чаще всего электрических. Таким образом, частота импульсов является функцией расхода. Для измерения количества подключается счетчик импульсов.

Турбинные расходомеры бывают двух разновидностей: с тангенциальной (ось турбинки перпендикулярна направлению потока) и аксиальной (ось турбинки совпадает с направлением потока) турбинка — ми. Турбинные расходомеры широко используют в технике для измерения количества жидкости.

Из тахометрических расходомеров наибольшее распространение в практике сооружения скважин получили турбинные при проведении исследований в скважине (определение перетоков) и при опре

делении дебита скважин при откачке воды. Шариковые расходомеры промывочной жидкости в силу неудовлетворительной их работы с загрязненной жидкостью не нашли применения.

Расходомеры переменного уровня, основанные на измерении высоты уровня жидкости в сосуде, в который непрерывно поступает жидкость и вытекает через отверстие в дне или боковой стенке, в основном применяют для измерения расхода жидкости, вытекающей из трубопроводов в сосуды, работающие без давления.

Основными узлами расходомера являются емкость с профилированным отверстием в дне или боковой стенке и измеритель уровня. При определенной конфигурации щели в боковой стенке можно добиться линейной зависимости уровня жидкости от расхода (см. рис. 14.22, д):

х = ~т=, (14.26)

у! у

где с — постоянный коэффициент, определяемый конкретной конфигурацией расходомера.

Классификация расходомеров по месту съема сигнала

Исходя из конкретных условий бурения геологоразведочных скважин (поршневые насосы, наиболее распространенная прямая схема промывки) и анализа формулы производительности поршневого насоса

0=1яШл, (14.27)

где т — число цилиндров; к — число ходов поршня в единицу времени; / — ход поршня; 5=5’п, где З1,, —площадь поршня; г| — коэффи

циент заполнения цилиндров; для поршневых насосов двойного действия А: —число двойных ходов поршня.

*У= 2^п — ‘З’ш,

где 5„, — площадь сечения штока.

Схема установки датчиков расхода промывочной жидкости, представленная ниже, указывает места съема сигнала, соответствующих первичных исходных параметров, функционально связанных с расходом.

|

Исходные параметры Частота оборотов вала двигателя, число двойных ходов поршня, длина хода поршня Расход жидкости, подаваемой в скважину, расход жидкости на слив, импульсы давления Расход жидкости из скважины Объем жидкости, уровень |

Места постановки датчиков

Места постановки датчиков

расхода

Буровой насос

Нагнетательная линия

Скважина

Зумпф

При нормальных условиях работы насоса мерой его производительности служат частота оборотов вала привода, число ходов поршней, длина хода поршней, частота импульсов давления. Считая про

изводительность насоса постоянной, можно, измеряя расход жидкости на слив, судить о расходе жидкости, подаваемой в скважину. Объем и уровень зумпфа служат мерой расхода подаваемой в скважину жидкости в случае, если нет круговой циркуляции. Контролировать расход жидкости, подаваемой в скважину, можно по расходу жидкости, выходящей из скважины, если отсутствует поглощение или известна его интенсивность.

Основным местом постановки датчиков современных расходомеров является нагнетательная линия. В этом случае устраняются многие помехи и факторы, вносящие погрешность в измерения.

Основные расходомеры (по принципу работы), применяемые в геологоразведочной практике:

электромагнитные, расходомеры обтекания с перемещающимся вдоль оси датчика телом обтекания (расходомеры постоянного перепада давления — ротаметры, поплавковые);

У с телом обтекания, закрепленным на оси;

У тахометрические турбинные (с тангенциальной или аксиальной турбинкой);

переменного перепада давления;

•/ переменного уровня.

Электромагнитные расходомеры ЭМР (ЭМР-2, ЭМР-3, ЭМР-4), предназначенные для измерения расхода воды и глинистого раствора, обеспечивают непрерывный визуальный контроль и постоянную точность измерения расхода жидкости при широком изменении ее физико-механических свойств: вязкости, плотности, температуры, давления.

Технические характеристики расходомеров приведены в табл. 14.3.

Электромагнитный расходомер ЭМР-2 предназначен для измерения расхода не содержащей масляных примесей промывочной жидкости. Электромагнитный расходомер ЭМР-3 — для измерения расхода различных, в том числе и маслосодержащих, промывочных жидкостей. В отличие от расходомера ЭМР-2 расходомер ЭМР-3 имеет систему очистки электродов от маслосодержащих пленок. Электрическая очистка электродов производится при работе расходомера автоматически комбинированным воздействием постоянного тока (до 7 мкА) при подаче на электроды малых отрицательных относительно корпуса датчика электрических потенциалов и периодической подаче на электроды импульсов повышенного напряжения (120 В). Интервал времени очистки может быть установлен в пределах 6—8 с, а интервал между очистками — от 6 с до 2,5 мин.

Расходомер промывочной жидкости с поворотной лопастью РПЛ-1 относится к расходомерам обтекания. Расходомер включает датчик и пульт. Датчик монтируется в горизонтальном положении в разрыв нагнетательной линии (рис. 14.24) со штепсельным разъемом 7 и включает трубопровод 7 и лопасть 2, закрепленную на упругой подвеске 3, и индуктивный преобразователь (5—магнитопровод, 6— катушки), расположенный с внешней стороны корпуса 4 напротив лопасти. Трубопровод и корпус датчика выполнены из нержавеющей

|

Параметры |

Расходомеры |

|||

|

ЭМР-2 |

ЭМР-3 |

РПЛ-1 |

РС-ТПУ |

|

|

Параметры промывочной жидкости: |

||||

|

диапазон измерения, л/мин |

0-150 |

0-150 |

0-150 |

0-150 |

|

0-300 |

0-300 |

0-300 |

0-300 |

|

|

плотность, г/см3 давление, мПа |

0-10 |

0-10 |

0,9-1,3 0-6,3 |

1-1,3 0—10 |

|

температура, °С |

0— +40 |

0— +40 |

0— +40 |

0— +40 |

|

Параметры источника питания: |

||||

|

напряжение, В |

380 + 76 |

380 ±76 |

380 + 76 |

220 ±44 |

|

частота тока, Гц |

50+1 |

50 ± 1 |

50+1 |

50 ± 1 |

|

Потребляемая мощность, В • А |

40 |

50 |

40 |

40 |

|

Предел основной приведенной погреш |

||||

|

ности, % |

±4 |

±4 |

±4 |

±4 |

|

Дополнительная погрешность, %: при изменении напряжения питания |

||||

|

на каждые 10 % |

+2 |

±2 |

±2 |

— |

|

при изменении температуры окружаю |

||||

|

щей среды на каждые 10 °С от 20 °С |

±2 |

±2 |

±2 |

— |

|

при изменении плотности жидкости |

||||

|

на каждые 0,1 г/см3 |

— |

— |

±1 |

— |

|

Масса, кг: |

||||

|

пульта |

15 |

8 |

12 |

8 |

|

датчика |

12 |

8 |

11 |

12 |

|

1 2 1 6 2 Рис. 14.24. Схема датчика расходомера РПЛ-1 |

неферромагнитной стали, лопасть — из нержавеющей ферромагнитной стали.

Под действием потока жидкости лопасть отклоняется на соответствующий угол а, являющийся мерой расхода жидкости. Противодействующей силой является вес лопасти и упругие силы подвески. Лопасть выполняет роль сердечника индуктивного преобразователя; взаимодействует с преобразователем через неферромагнитную стенку а. С поворотом лопасти изменяется рабочая площадь индуктивного датчика, что, в свою очередь, ведет к изменению выходного сигнала ид.

Выпрямленный сигнал датчика подается на электроизмерительный прибор, проградуированный в л/мин расхода. В схему измерителя введен переключатель с рядом резисторов, которые включаются последовательно с измерительным прибором. Чем больше плотность жидкости, тем на больший угол отклоняется лопасть, больше разбаланс схемы, т. е. и показания прибора при неизменном расходе жидкости. Следовательно, с увеличением плотности жидкости в цепь вводят резистор с большим сопротивлением.

Техническая характеристика расходомера РПЛ-1 приведена в табл. 14.3.

Расходомер-сигнализатор промывочной жидкости РС-ТПУ предназначен для измерения расхода воды и глинистого раствора и подачи сигналов (световой и звуковой) при снижении расхода до аварийного значения. К расходомеру может быть подключен самописец.

Расходомер РС-ТПУ поплавковый постоянного перепада давления, включает индуктивный датчик (рис. 14.25), измерительный пульт, самописец и сирену (звонок). Электрическая часть датчика собрана по трансформаторной мостовой схеме.

|

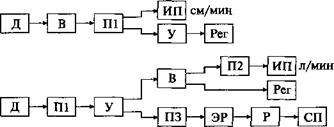

Рис. 14.25. Блок-схема расходомера РС-ТПУ: Д —датчик; П1 — переключатель плотности жидкости; У —усилитель; В — выпрямитель; П2 — переключатель диапазонов; ИП — измерительный прибор; Per — регистратор; П — переключатель сигнальных расходов; ЭР — электронное реле; Р — электромеханическое реле; СП — сигнальные приборы (звуковой и световой сигналы) |

Переключатель П1 с рядом резисторов устанавливают в положение, соответствующее плотности жидкости (шкала переключателя имеет оцифровку: 1; 1,05; 1,1; 1,2; 1,3 г/см3).

Усиленный сигнал датчика подается на регистратор Per и через делитель напряжения (переключатель ПЗ) на электронное ЭР и электромеханическое Р реле. При снижении расхода до значения уставки и ниже срабатывает реле и включаются световой и звуковой сигналы.

Измерение частоты оборотов породоразрушающего инструмента

В бурении геологоразведочных скважин передача крутящего момента породоразрушающему инструменту осуществляется главным образом посредством бурового вала, получающего вращение с поверхно —

ста от бурового станка. При применении забойных машин породоразрушающий инструмент жестко связан с выходным валом этих машин, и частота оборотов его равна частоте оборотов вала. В первом случае частота оборотов породоразрушающего инструмента может быть измерена с помощью поверхностной аппаратуры, датчики которой при жесткой кинематической цепи передачи крутящего момента от КПП до бурового вала могут быть встроены в любом месте этой цепи. Во втором случае требуется постановка глубинных датчиков и передача сигналов на поверхность.

Буровые станки, оснащенные трехфазными электродвигателями переменного тока и имеющие ступенчатые коробки перемены передач (КПП), имеют фиксированные значения частоты оборотов вращателя.

Чувствительный элемент (первичный преобразователь) датчика угловой скорости связан с вращающимся бурильным валом, шестерней и др. Угловая скорость с помощью датчиков может быть преобразована в силу, давление, расход, перемещение, угол, ЭДС и другие параметры, удобные для местного контроля или для передачи на расстояние.

По принципу действия датчики угловой скорости могут быть разделены на три основные группы: механические, гидравлические и электрические. В буровой контрольно-измерительной аппаратуре применяют механические (центробежные) и главным образом электрические датчики, а также индукционные тахометры, тахогенера — торы.

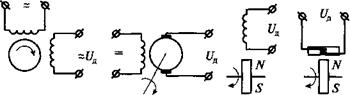

На рис. 14.26 показаны некоторые схемы датчиков-тахометров, применяемых в буровой аппаратуре (а, б) и регулируемом приводе, приведены примеры бесконтактных импульсных электрических датчиков, применяемых в буровых тахометрах (в, г).

|

а бег Рис. 14.26. Схемы датчиков буровых тахометров: а— датчик оборотов ДО аппаратуры ПКМ, ИРБ; б — тахогенератор постоянного тока; в —датчик с катушкой индуктивности и пластинкой постоянного магнита; г —датчик с герконом и пластинкой постоянного магнита |

Тахометры широко применяют для измерения линейных скоростей (при предварительном преобразовании линейного перемещения в угловое), например скорости спуска и подъема инструмента, механической скорости бурения (измеритель скорости бурения ИСБ).

Контроль частоты ударов гидроударных машин с энергией удара не менее 10 кН • м при бурении геологоразведочных скважин глубиной до 1000 м осуществляют с помощью измерителя частоты ИЧ, который включает датчик пульсаций давления и пульт. Датчик устанавливают в напорной магистрали промывочной жидкости. Работа аппаратуры основана на использовании магнитоупругого эффекта, заключающегося в изменении магнитных свойств материала чувствительного элемента датчика при воздействии давления (усилия) промывочной жидкости.

|

10-80 не более 1+4 10 (380 ±76) В, (50 ±1) Гц |

Техническая характеристика ИЧ

Техническая характеристика ИЧ

Диапазон измерения частоты ударов, Гц Основная погрешность, %

Рабочее давление датчика, МПа Источник питания

Измерители и ограничители крутящего момента

Контроль крутящего момента на шпинделе (роторе) бурового станка дает возможность контролировать загрузку бурового инструмента в наиболее опасном верхнем сечении, судить о загрузке привода, бурового станка, состоянии скважины, резких искривлениях ствола, смене пород, степени износа породоразрушающего инструмента. Знание крутящего момента на шпинделе и применение ограничителей крутящего момента позволяет избежать ряд осложнений и аварий в процессе бурения.

Съем сигнала, пропорционального крутящему моменту, может быть осуществлен со звеньев в цепи силовой передачи (валов, шестерен, муфт, цепных передач, бурового инструмента) исходя из потребляемой приводом (в частности, электродвигателем) мощности или мощности на его валу.

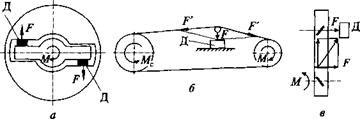

Крутящий момент определяют произведением силы на плечо: М= /*>. Имея в кинематике передачи крутящего момента М элемент радиусом г (вал, шестерня), можно при постоянстве г, измеряя силу /% контролировать крутящий момент (рис. 14.27). При этом сила F в общем случае может быть разложена на тангенциальную и осевую составляющие; в свою очередь, тангенциальная составляющая при передаче крутящего момента цепными передачами с помощью оттяжных роликов может быть разложена на две составляющие. Все эти варианты используют в буровых измерителях крутящего момента.

Эффект изменения свойств материала вала (магнитных характеристик) под действием приложенного крутящего момента используется в датчиках ДМ конструкции СКВ НПО «Геотехника» (см. рис. 14.9, в).

При использовании асинхронного привода и жесткой кинематической цепи крутящий момент определяют косвенным путем по ве-

|

Рис. 14.27. Схемы преобразования крутящего момента в силу: а —датчик крутящего момента, встраиваемый в шлицевой вал; 5—схема работы измерителя момента ротора (ИМР); в —схема работы датчика аппаратуры ГП с применением косозубой пары шестерен; Д —датчик силы |

личине потребляемой электродвигателем активной мощности в соответствии с формулой

М = (14.28)

Л^акт = 3IIIсо§ ср, (14.29)

где М— крутящий момент, кН • м; 7Уакт — активная мощность, кВт; п — частота оборотов в мин.

Для измерения крутящего момента на шпинделе, считая электродвигатель симметричной нагрузкой, необходимы датчик и напряжения и тока, включенные в одну из фаз электродвигателя. При этом необходимо учитывать конкретные частоты вращения шпинделя и затраты мощности для приведения в действие силовой кинематики самого станка (затраты мощности на холостое вращение). Данный принцип измерения возможен и для определения усилия на крюке при выполнении

грузовых операций, введя другой масштабный коэффициент. Описанный принцип измерения крутящего момента на шпинделе и усилия на крюке использован в аппаратуре ОМ-40.

При использовании для привода буровых станков электродвигателей постоянного тока крутящий момент на их валу определяют по току возбуждения и току в якорной цепи (датчик момента ДМ аппаратуры КУРС-613).

Измеритель и автоматический ограничитель крутящего момента ОМ-40

Аппаратура ОМ-40 предназначена для оснащения станков ЗИФ-650М и ЗИФ-1200 с приводом от асинхронного электродвигателя и имеющих ступенчатую коробку перемены передач, может быть использована и на других буровых станках с асинхронным электродвигателем.

Поставка ОМ-40 для конкретного типа станка может осуществляться в одном из двух вариантов: первый вариант — входят приборный

пульт, трансформатор тока типа ТКЛ-0,5Т 75а/5а кл. 0,5, гидравлическая панель защиты с комплектом гидравлических рукавов; второй — входят те же узлы, кроме панели гидравлической защиты.

Аппаратура ОМ-40 обеспечивает при бурении измерение крутящего момента на шпинделе, световую предупредительную (мигающую) сигнализацию при перегрузке (первая ступень защиты) и автоматическое ограничение крутящего момента (вторая ступень защиты) путем приподъема снаряда — для первого варианта прибора и отключением электродвигателя станка — для второго варианта. При подъеме ОМ-40 обеспечивает измерение усилия на крюке, световую сигнализацию при перегрузке талевой системы (первая ступень защиты), автоматическое ограничение усилия (вторая ступень защиты).

Формула (14.28) относительно крутящего момента на шпинделе М (кгс • м) и усилия на крюке Скр (Тс) следующая:

|

|

||

где ЛГщст — активная мощность в Вт; п — частота вращения по паспорту бурового станка, установленная для бурения (частота вращения шпинделя) или для подъема инструмента, об/мин; Кх и К2 — коэффициенты пропорциональности.

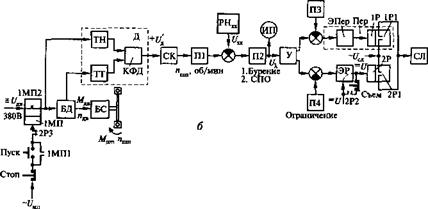

На рис. 14.28, а изображена блок-схема первого варианта прибора (с гидравлической панелью защиты), на рис. 28, б — структурная схема ОМ-40 второго варианта прибора (без гидравлической панели защиты).

Схему прибора по выполняемым функциям можно разделить на отдельные блоки: измерительный, сигнализации перегрузки, автоматического ограничения, питания, гидравлической защиты, исполнительный механизм прибора для случая воздействия прибора на подъем шпинделя бурового станка.

Измерительный блок предназначен для преобразования измеряемых величин фазного напряжения и фазного тока электродвигателя в напряжение постоянного тока, пропорциональное величине крутящего момента на шпинделе бурового станка.

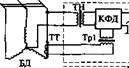

В измерительный блок входят:

V внешний измерительный трансформатор тока ТТ, служащий для преобразования значения тока, протекающего в одной из фаз статора асинхронного электродвигателя;

квадратичный фазочувствительный детектор КФД, предназначенный для получения сигнала постоянного тока, пропорционального активной мощности, потребляемой электродвигателем станка из сети;

У устройство компенсации потерь мощности холостого хода РНХ> электродвигателя и потерь в редукторе бурового станка и переключатель частоты оборотов шпинделя П1, служащие для получения сигнала, пропорционального крутящему моменту на шпинделе бурового станка;

V измерительный показывающий прибор ИП.

|

______ ПУсг2_ +[Ґ Установка! >’ г-« ИГГ “У™ 1 |

|

5380В

|

|

Измерительный блок |

|

№ “220В Панель гидрозащиты |

|

1+17+77+7/ Блок | {_ и 2 иг_ сш-нализации] "гїустГ |

|

|

Перезагрузка

Рис. 14.28. Автоматический ограничитель крутящего момента (ЭМ-40: а — блок-схема (ЭМ-40 (первый вариант); б — структурная схема ОМ-40 (второй вариант) с элементами управления двигателем бурового станка; ТН — трансформатор напряжения; ТТ — трансформатор тока; КФД — квадратичный фазовый детектор; Д—датчик; СК — гласующий каскад; ДН,, ДН2 —делители напряжения; PH** — регулятор напряжения холостого хода; ИП — измерительный прибор; У —усилитель; ПУст1, ПУ^ — переключатели уставок; 1Р, 2Р — электромагнитные реле; ЭР — электронное реле; СЛ — сигнальная лампа; Пер — переключатель мигающего света лампы СЛ; ЭПер — электронная часть переключателя; ^ — регулируемое напряжение компенсации сигнала датчика при холостом вращении шпинделя (установка нуля); 11а — выходное напряжение датчика, пропорциональное крутящему моменту на шпинделе при бурении Мшп или усилию на крюке при СПО; МП —магнитный пускатель; БД —буровой двигатель; БС —буровой станок; £/лв — напряжение питания электродвигателя бурового станка; £/мп — напряжение питания обмотки пускателя; Л/дв, пав — крутящий момент и частота оборотов вала БД; Л/шп, лшп — крутящий момент и частота оборотов шпинделя БС |

Трансформатор напряжения ТН включен на то же фазное напряжение (фаза — нуль звезды статора электродвигателя станка) переменного тока, что и измерительный трансформатор тока ТТ. Выходной сигнал детектора иа, пропорциональный значению активной мощности, подается на базу транзистора согласующего каскада СК.

Так как при одном и том же значении момента увеличение частоты вращения шпинделя бурового станка ведет к увеличению потребляемой электродвигателем активной мощности, то возрастает и напряжение на входе СК. Для сохранения неизменным диапазона измерения, при изменении частоты вращения шпинделя, переключатель П1 переводят в соответствующее положение (на пульте переключатель П1 имеет шкалу частот вращения шпинделя; для ЗИФ-650М, например, это 87, 118, 188, 254, 340, 460, 576, 800 об/мин), и сигнал делится таким образом, что при одном и том же значении крутящего момента на любой скорости вращения на измерительный прибор подается одно и то же напряжение.

Входной сигнал, соответствующий моменту холостого вращения шпинделя бурового станка, компенсируется напряжением Ц

Для оценки нагрузки на крюке талевой системы, в процессе подъема бурового инструмента, переключатель П2 переводят из положения «250 кг-м» в положение «25 (12,5 Тс)» (в других исполнениях прибора «кг • см» — «Тс»), Верхний предел измерения прибора ИП становится при этом равным 25 Тс при четырехструнной талевой оснастке или 12,5 Тс —при двухструнной оснастке.

Блок сигнализации перегрузки осуществляет сравнение сигнала, поступающего от измерительного блока с сигналом уставки (задаваемым переключателем ПЗ — «перегрузка»). При превышении сигналом величины, заданной уставкой, включается световая мигающая сигнализация. Это происходит как при перегрузке по моменту во время процесса бурения, так и перегрузке системы во время подъема бурового снаряда. При положении величины момента ниже значения уставки схема возвращается в исходное положение.

Схема сигнализации перегрузки работает и при подъеме бурового снаряда. При переводе переключателя ПЗ в положение «25 (12,5) Тс» значения уставок сигнализации изменяются в соответствии с изменением предела измерения показывающего прибора ИП. Блок автоматического ограничения момента осуществляет сравнение сигнала, поступающего от измерительного блока, с сигналом уставки (задаваемым переключателем П4 — «ограничение»). Величина уставки измеряется включением соответствующего делителя напряжения. При превышении сигналом величины, заданной уставкой, включается световая сигнализация и отключается электродвигатель бурового станка (или поднимается шпиндель станка вместе с буровым инструментом — при воздействии прибора ОМ-40 через панель гидравлической защиты на гидравлику бурового станка).

Это происходит при срабатывании реле 2Р: замыкаются контакты 2Р1, 2Р2 и 2Р4 (первый вариант ОМ-40), контакт 2РЗ — размыкается.

Контактом 2Р2 реле 2Р удерживается в сработавшем состоянии. Контакт 2РЗ разрывает цепь катушки магнитного пускателя ПМ электродвигателя бурового станка, и электродвигатель отключается.

Контакт 2Р4 включает соленоид панели гидравлической защиты (второй вариант прибора), и золотник панели переключает гидросистему бурового станка на подъем шпинделя вместе с буровым инструментом.

Контакт 2Р1 включает лампу СЛ. Возврат схемы автоматического ограничения момента в исходное положение осуществляется при нажатии на кнопку Кн — «съем» (размыкание цепи питания реле 2Р). Возврат схемы в исходное положение возможен только после снижения крутящего момента до нормального уровня.

При переводе переключателя П2 «момент — вес» в положение «25 (12,5) Тс» срабатывание схемы ограничения происходит при достижении стрелкой ИП деления 200, что соответствует нагрузке порядка 5 Тс на струну оснастки талевой системы и не зависит от положения переключателя П4.

Автоматическое ограничение по нагрузке на талевую систему введено для предотвращения аварийной нагрузки на буровую вышку и предотвращения обрыва каната. При положении переключателя П2 «250 кг • м» и переводе переключателя П4 — «ограничение» в положение «откл.» работа схемы ограничения крутящего момента блокируется.

Панель гидравлической зашиты состоит из:

•/ золотника с электромагнитным приводом переменного тока;

V основания с системой каналов и выходными отверстиями (для подсоединения гидравлических рукавов);

V предохранительного клапана, настроенного на давление 4,5 МПа.

После срабатывания реле 2Р (контакт 2Р4) схемы ограничения

момента сердечник соленоида подтягивается и перемещает командный золотник панели. Масло от маслонасоса поступает в нижнюю полость цилиндров, и шпиндель поднимается в верхнее положение. После возврата схемы ограничения момента кнопкой «съем» соленоид обесточивается, и золотники возвращаются в исходное положение.

|

5 9 6 Рис. 14.29. Лицевая панель ОМ-40 |

Прибор оформлен в виде двух узлов: пульта прибора (рис. 14.29) и гидравлической панели защиты (для первого варианта прибора).

Прибор оформлен в виде двух узлов: пульта прибора (рис. 14.29) и гидравлической панели защиты (для первого варианта прибора).

На лицевой панели прибора расположены показывающий прибор /; переключатель 2 момент-нагрузка — «250 кг • м — 25 (12,5) Т»; переключатель 3 — скорость вращения шпинделя станка — «об/мин»; ручка 4— «установка нуля»; переключатель 5 уставок сигнализации — «перегрузка»; переключатель 6 уставок автоматического ограничения — «ограничение»; кнопка воз

врата 7 автоматики в исходное положение — «съем»; лампа-индикатор включения прибора 8 световое табло 9 о работе автоматики. На правой боковой стенке корпуса прибора расположены два предохранителя и выключатель прибора, на нижней стенке — два разъема для подключения кабелей питания и панели защиты прибора, а также шпилька для защитного заземления корпуса. Прибор крепят на стене буровой, панель защиты — на станине бурового станка и с помощью гидравлических рукавов ее подсоединяют к гидросистеме бурового станка.

В процессе бурения скважины на величину крутящего момента оказывает влияние частота оборотов бурового снаряда, глубина скважины, диаметр бурильных труб, тип и диаметр породоразрушающего инструмента, физико-механические свойства разбуриваемых пород, осевая нагрузка на породоразрушающий инструмент, расход очистного агента, техническое состояние скважины (количество шлама на забое, устойчивость стенок, искривление).

При установившемся процессе бурения и неизменных геолого-тех — нических условиях крутящий момент изменяется незначительно, в пределах (5—7) кг • м. Резкое изменение величины крутящего момента при неизменных параметрах технологического режима свидетельствует об изменении условий бурения скважины.

Резкое увеличение крутящего момента может указывать на обвал стенок скважины или прижог алмазного породоразрушающего инструмента, постепенное увеличение при одновременном уменьшении скорости углубки — на зашламование забоя скважины или на затупление инструмента, кратковременное при одновременном снижении механической скорости проходки — на самозаклинивание керна, резкое уменьшение — на обрыв бурового снаряда, плавное уменьшение с увеличением скорости углубки — на уменьшение твердости разбуриваемой породы.

Снижение механической скорости бурения и уменьшение крутящего момента может свидетельствовать о зависании бурового снаряда на керне. С помощью прибора можно контролировать надежность заклинивания и срыва керна. При срыве керна наблюдается резкое увеличение крутящего момента до 100—150 кг • м и вслед за этим резкое его уменьшение.

При бурении на уголь прибор можно использовать для контроля встречи угольного пласта. В этом случае величина крутящего момента, как правило, уменьшается, так как уголь имеет меньшую твердость по сравнению с перемежающимися породами. При подъеме бурового инструмента прибор показывает нагрузку на крюке.

Техническая характеристика ОМ-40

|

0-2,5 0-250 |

Диапазон измерения крутящего момента на шпинделе, кН ■ м

Диапазон измерения крутящего момента на шпинделе, кН ■ м

Диапазон измерения усилия на крюке талевой системы при оснастке, кН:

2×3

1×2 0-125

0x1 0-62,5

Уставки сигнализации «перегрузка», кН • м:

при бурении 0,25; 0,50; 0,75; 1,00;

1,25; 1,50

подъеме снаряда 2,5; 5,0; 7,5; 10,0;

12,5; 15,0

TOC o "1-5" h z Уставки автоматики «ограничение», кН-м 0,75; 1,00; 1,50;

2,00; 2,50

Пределы основной погрешности от верхних пределов измерения по всем параметрам

и уставкам, % ±4

Дополнительная погрешность, %:

при изменении напряжения питания

на каждые 10 % ±2

изменении температуры окружающей среды

от значения 20 °С на каждые 10 °С ±2

Источник питания (380 ±76) В, (50 ±1) Гц

Масса пульта, кг 15