Аппаратура для проведения исследований в скважинах

Аппаратура для проведения исследований в скважинах

Для решения многих гидрогеологических и инженерно-геологиче — ских задач необходимы детальные сведения о фильтрационных свойствах горных пород, проницаемых и водоносных пластах. Большими возможностями для получения данных сведений обладает метод расхо — дометрии, основой которого является измерение потока воды, циркулирующей по стволу скважины. Для решения ряда других гидрогеологических задач необходимо проводить наблюдения за уровнем жидкости в скважинах.

Для решения вопроса снабжения подземными водами необходимы сведения по уровню (статическому и динамическому) воды и дебитускважин при откачках.

|

Сое |

^мех |

е |

п |

Краткая расшифровка фрагмента |

||

|

1 |

«Увеличение» иМС1 вызвано повышением +Р,„„ и изгибом буровой колонны |

|||||

|

Встречены породы с более высокой буримостью |

||||||

|

1 |

Встречен, например, пропласток угля |

|||||

|

1 |

Затупление коронки |

|||||

|

1 г |

Трещиноватые породы Подклинка керна Проскальзывание дисков фрикциона |

|||||

|

« |

Уменьшение 0, зашламование забоя (возможен прижог коронки) |

|||||

|

1 |

Момент аварии с бурильными трубами (скручивание) |

|||||

|

и |

Остановка в подаче инструмента, («шпиндель вверх»), промывка с вращением |

Скважинные уровнемеры в геологоразведочной практике предназначены для измерения уровня жидкости (главным образом воды) в скважинах при бурении, гидрогеологических исследованиях, откачках и для наблюдения за изменением уровня в скважинах в течение длительного времени, измерения уровня в емкостях (в частности, в зумпфе).

По принципу действия уровнемеры бывают:

✓ механические (поплавковые);

✓ гидростатические (действие столба жидкости на заглубленный манометрический преобразователь);

■/ пьезоэлектрические (работающие по принципу измерения давления воздуха, вдуваемого под слой жидкости);

■/ акустические (время прохождения ультразвуковых волн до зеркала воды или в слое воды);

✓ электрические (емкостные, электрического сопротивления);

•/ гидродинамические, радиоактивные, фотоэлектрические, объемные, тепловые, весовые и др.

В зависимости от характера показаний уровнемеры подразделяют на фиксирующие значения уровня непрерывно, дискретно с изменением уровня на заданную глубину и фиксирующие максимальное и минимальное значения уровня.

В зависимости от целей наблюдения за уровнем уровнемеры делят на уровнемеры разовых и периодических замеров (измеряющие уровень через заданное время) непрерывного наблюдения.

По виду предоставляемой информации бывают уровнемеры индикации (звуковые, световые, электрические сигналы), с измерительными приборами и с графической записью — самописцы; более сложные комплексы включают измерительные показывающие приборы и регистраторы.

В зависимости от расстояния передачи информации уровнемеры подразделяют на уровнемеры местного и дистанционного измерения, в зависимости от вида чувствительного элемента — на поплавковые, с электрическим чувствительным элементом, упругим чувствительным элементом.

В зависимости от способа измерения бывают уровнемеры: непосредственно измеряющие уровень, т. е. следящие за изменением положения зеркала жидкости (контактные и бесконтактные), и уровнемеры, косвенно измеряющие уровень.

Из уровнемеров косвенного слежения за уровнем воды наиболее простыми по конструкции являются уровнемеры, включающие манометрического типа преобразователь давления столба жидкости, установленный на фиксированной глубине и при необходимости (например, при больших понижениях при откачках) приспускаемый также на фиксированную глубину.

В связи с тем что удельный вес и температура жидкости в скважине стабильны, изменение давления столба жидкости над датчиком без особой погрешности отражает колебания уровня. Для более точных измерений предусмотрены параллельные наблюдения за барометрическим давлением.

В практике сооружения геологоразведочных скважин и проведении гидрогеологических исследований наиболее распространены контактные уровнемеры, непосредственно измеряющие уровень. В качестве чувствительного элемента используют «хлопушки», поплавки, электродные группы. Соприкосновение чувствительного элемента с зеркалом воды может быть периодическим или постоянным, что определяется технологией работ. В качестве линии связи используют ленты, шнуры, тросики, электрические провода, которые часто одновременно выполняют роль и мерительного инструмента.

Колебания уровня воды преобразуются в перемещение гибкого звена, что используется для работы перописца, отсчетного цифрового устройства, перфоратора ленты и др. механизмов регистрации уровня.

Точность измерения уровня воды контактными уровнемерами при использовании механической линии связи с поверхностными вторичными преобразователями зависит от многих факторов: кривизны и шероховатости стенок скважины и обсадных труб, трения в подшипниках направляющего ролика, трения проволоки (тросика) о стенки скважины.

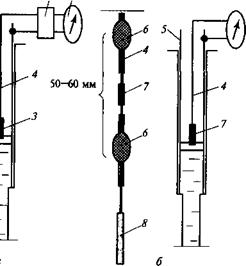

На рис. 14.39, а представлена общая схема многих электрических скважинных уровнемеров, используемых при разовых замерах в случае нахождения зеркала жидкости в закрепленной части скважины.

|

/ 2 |

![]()

|

а |

![]()

|

I |

![]()

|

Рис. 14.39. Схема уровнемера: а — с электронным реле; б — с гальванической парой |

|

) |

![]() Уровнемер включает рулетку с изолированным измерительным проводом 4, на конце которого закреплен электрод (контактная группа) 3. В рулетку вмонтированы электронное реле 1 с источником питания и микроамперметр 2 на 50—100 цА в качестве индикатора.

Уровнемер включает рулетку с изолированным измерительным проводом 4, на конце которого закреплен электрод (контактная группа) 3. В рулетку вмонтированы электронное реле 1 с источником питания и микроамперметр 2 на 50—100 цА в качестве индикатора.

Одним из проводников является обсадная труба 5. При контакте электрода с водой замыкается электрическая цепь, что вызывает срабатывание электронного реле и подачу сигнала на микроамперметр; отсчет берется по измерительному проводу.

На рис. 14.39, б представлена электрическая схема уровнемера с гальванической парой, во многом повторяющая первую схему. Уровнемер предназначен для измерения уровня воды в закрепленных скважинах, включает рулетку с измерительным изолированным проводом 4 в изоляторе 6 с грузиком 8 и микроамперметр 2 на 50—100 цА. Оголенный конец провода обернут цинковой пластинкой 7. При соприкосновении электрода с водой образуется гальваническая пара Тх — Бе; момент соприкосновения четко фиксируется по микроамперметру. Отсчет берут при подъеме — при размыкании электрической цепи. Диапазон измерений —до 100 м; предел допускаемой основной погрешности ±0,5 см.

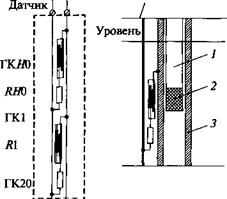

Уровнемер УНВ-ТПУ предназначен для наблюдения за понижением столба жидкости при проведении гидрогеологических исследований экспресс-методом путем налива воды в скважину (рис. 14.40). Он включает скважинный датчик и наземный пульт-индикатор. Датчик с пультом соединены двухжильным кабелем 4. Датчик представляет собой колонну, собранную из пятиметровых трубок 3 диаметром 20 мм из неферромагнитного материала (латунные, медные, титановые, из нержавеющей неферромагнитной стали), на наружной поверхности которых через 25 см в стаканчиках из неферромагнитного материала закреплены герметизированные контакты (герконы-ГК) с резисторами, а внутри помещен поплавок 1 с пластинкой постоянного магнита 2. Одним из проводников является сама трубка датчика, и при свинчивании трубок производят соединение этих проводников. Отрезки второго проводника при сборке датчика соединяют с помощью штекерных разъемов и далее — с одной из жил кабеля. Вторую жилу кабеля и соединяют с корпусом датчика. Принцип работы уровнемера заключается в следующем. При прохождении пластинки магнита около гер — кона под воздействием магнитного поля контакт замыкается и электроизмерительный прибор ИП дает отсчет в соответствии с величиной сопротивления резистора Л1.

С помощью уровнемера можно замерять понижения до 5, 10, 15 м и более, приспуская датчик на 5 м после каждого понижения уровня на длину колонны трубок (5 м).

Спуск датчика производят на тросике или кабеле до налива воды в скважину. В момент срабатывания нижнего геркона ГК20 (питание включено) фиксируют статический уровень, на кабеле у устья скважины делают метку, датчик приподнимают и через каждые 5 м делают метку. Высота приподъема определяется высотой столба воды (повышением уровня при наливе), например при высоте столба 10 м делают один приподъем на 5 м.

При включенном питании уровнемера производят налив воды в скважину. При повышении уровня свыше 5 м (если датчик при-

|

|

Рис. 14.40. Схема уровнемера УНВ-ТПУ: а — принципиальная электрическая схема;

Рис. 14.40. Схема уровнемера УНВ-ТПУ: а — принципиальная электрическая схема;

6 — схема датчика

поднят на 5 м) через каждые 25 см срабатывают герконы (ГК20-ГК1, R2Q — RI), что фиксируется отклонением стрелки прибора до отсчетов 20; 19; … 1. При достижении столба воды в 10 м срабатывает геркон ГКНО нулевого отсчета, стрелка прибора отклоняется на полную шкалу. При продолжении налива поплавок поднимается выше нулевого геркона, что фиксируется возвращением стрелки прибора в начало шкалы.

Налив воды прекращается, уровень падает, и в момент срабатывания нулевого геркона включается секундомер. Через 25 см понижения уровня срабатывает первый геркон, отмечается время падения уровня на 25 см и т. д., пока не сработает двадцатый геркон, что соответствует падению уровня на 5 м. Затем датчик приспускают на 5 м (до метки на кабеле), и уже следующее срабатывание геркона ГК1 будет соответствовать понижению 5,25 м, геркона ГК2 — 5,5 ми т. д.

Эффективность применения уровнемера УНВ-ТПУ особенно велика при низких статических уровнях.

Схема компоновки скважинных уровнемеров для длительных наблюдений за колебаниями уровня путем непосредственного измерения показана на рис. 14.41.

т

г

т

а б в г

Рис. 14.41. Схемы компоновок скважинных контактных уровнемеров

Наиболее простой и распространенной является компоновка по схеме а (см. рис. 14.41) с использованием поплавка 3 с постоянным контактом с зеркалом воды и гибкой связи 2 с поверхностным отсчет — ным 1 (измерительным, регистрирующим) устройством: контактный уровнемер со следящей системой КУРС-2, комплекс КПВ-4 ВСЕГИНГЕО.

В схемах б, в иг (см. рис. 14.41) использованы электродные группы 3 с одним, двумя или тремя электродами, расположенными по вертикали, и скваженным регистрирующим узлом 4. При этом электродная группа у одних уровнемеров расположена постоянно у зеркала воды и отслеживает колебания уровня в заданное время, у других — приподнята (вплоть до устья скважины) и в заданное время спускается для взятия замера через блочек 5 (уровнемер скважинный регистрирующий УСР ВСЕГИНГЕО).

Скважинный прибор с механизмом перемещения может быть стационарно закрепленным у устья скважины (регистратор уровня цифропечатающий РУЦ-2 ВСЕГИНГЕО и регистратор уровня воды в скважине РУВС-1 НПО «Узбекгидрогеология») или для перемещения электродной группы сам перемещается по натянутому в скважине тросику (ГГП-20 СКВ НПО «Геотехника»). Техническая характеристика приведенных уровнемеров представлена в табл. 14.7.

Скважинные расходомеры по принципу действия (некоторые из них применяются как дебитомеры) подразделяются:

У на расходомеры, основанные на принципе постоянного перепада давления;

V скоростные тепловые расходомеры;

V тахометрические, у которых чувствительным элементом является крыльчатка (турбинка, вертушка).

Наибольшее распространение получили тахометрические расходомеры (табл. 14.8). Расходомер состоит из скважинного датчика и наземного измерительного блока. В общем случае скважинный датчик включает полый корпус с окнами для прохода жидкости. Рабочим элементом датчика является расположенная на оси аксиальная тур-

|

Параметры |

КУРС-2 |

ГГП-20 |

РУЦ-2 |

РУВС-1 |

УСР |

|

Максимальная глубина началь |

|||||

|

ного уровня, м |

100 |

100 |

60 |

100 |

0-50 |

|

Амплитуда колебаний уровня, м |

±20 |

±10 |

±10 |

±10 |

0-3 |

|

Погрешность измерения, см |

1 |

±0,2 |

±1 |

±1 |

±3 |

|

Диаметр электродной группы, мм |

12 |

||||

|

Диаметр поплавка, мм |

70 |

||||

|

Источник питания, В |

220 |

||||

|

Число замеров без замены источ |

|||||

|

ника питания |

120 |

360 |

2500 |

||

|

Периодичность замеров, ч |

12 |

1; 12 |

12 |

12 |

|

|

Размеры прибора (диаметр, дли |

|||||

|

на), мм |

74; 2300 |

73; 1300 |

73; 1150 |

||

|

Масса прибора, кг |

10,2 |

6 |

28,4 |

|

Таблица 14.8. Технические характеристики скважинных расходомеров

|

бинка; ось закреплена в подпятниках. Под действием потока жидкости турбинка вращается со скоростью, пропорциональной расходу потока.

Скважинные датчики расходомеров включают изолированные токоподводящие провода с контактами (электроды, геркон, обмотка индуктивного датчика, источник света и фотоэлемент), монтируемыми в корпусе датчика, и бесконтактный прерыватель тока, монтируемый на оси турбинки. Прерыватель тока работает по одному из вариантов: герметизированный контакт (геркон) — пластинка постоянного магнита; индуктивный датчик — пластинка из ферромагнитного материала; токоподводящие электроды, диаметрально расположенные относительно оси турбинки,— изолированный, проходящий через ось контакт (штырек); источник света и фотоэлемент — затемненные полосы на прозрачных лопастях турбинки, перекрывающие луч света при ее вращении.

При каждом обороте турбинки в схему на наземный пульт по кабелю подается импульс напряжения, который фиксируется электрическим счетчиком МЭС-54. По секундомеру с использованием показаний счетчика (числа импульсов) определяют частоту импульсов и с по

мощью тарировочных графиков — расход жидкости. При автономной работе датчика число оборотов турбинки фиксируется, например, в виде черточек на фотобумаге, равномерное движение которой обеспечивается часовым механизмом.

Скважинные датчики устанавливаются с центрирующими фонарями или без них. При больших диаметрах скважины датчики оборудованы пакерами; в этом случае расход потока по стволу скважины оп — ределют с учетом коэффициента, определяемого экспериментально.

Расширение диапазона измерения производится за счет сменных турбинок с различным шагом, за счет перекрытия канала и пропуска той или иной части жидкости через датчик. Спускают датчик в скважину на проволоке или кабеле.

С помощью скважинного расходомера может быть определено и направление потока по стволу; в этом случае сравнивают частоту импульсов при спуске и подъеме датчика с одинаковой скоростью: частота импульсов будет больше при встречном потоке. Некоторые расходомеры позволяют определять направление осевого потока по стволу скважины непосредственно при измерении расхода.

Аппаратура для замера дебита при откачках воды из скважин

Расходомеры (дебитомеры) переменного уровня основаны на измерении высоты уровня жидкости в сосуде, в который непрерывно поступает безнапорная жидкость и вытекает через отверстие (щель) в дне или боковой стенке — щелевые расходомеры (см. рис. 14.22, д).

Данные расходомеры могут быть применены в качестве дебито- меров при откачках воды из водозаборных скважин любым способом. Достоинства дебитомера — простота и несложность наладки, возможность измерения расходов жидкостей с переменной плотностью, использования серийно выпускаемых измерителей уровня, служащих мерой расхода, и вторичных приборов.

|

сА[у. |

![]() При определенной конфигурации щели (см. рис. 14.22, д) можно добиться линейной зависимости уровня жидкости от расхода:

При определенной конфигурации щели (см. рис. 14.22, д) можно добиться линейной зависимости уровня жидкости от расхода:

(14.35)

где с~ постоянный коэффициент, определяемый конкретной конфигурацией расходомера.

где с~ постоянный коэффициент, определяемый конкретной конфигурацией расходомера.

Рис. 14.42. Датчик дебитомера ТД-ТПУ: а — схема датчика; б —индуктивный преобразователь

Недостатки дебитомера — большая инерционность, низкая точность, обмерзание щели, емкости и уровнемера в зимнее время.

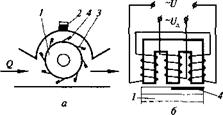

Тахометрический дебитомер ТД-ТПУ предназначен для измерения и регистрации дебита скважин при откачках насосами с выдачей непрерывного потока жидкости. Дебитомер включает датчик с индуктивным преобразователем (рис. 14.42), измерительный пульт и самописец.

Датчик работает по принципу тахометрического расходомера с тангенциальной турбинкой со снятием противодавления на лопатки с помощью обводного канала. Жидкость, проходя через датчик, вращает ротор 1 с лопатками 3 с частотой, пропорциональной расходу потока О. На лопатках из неферромагнитного материала закреплены пластинки 4 из ферромагнитного материала. Индуктивный преобразователь 2 собран по дифференциально-трансформаторной схеме. Импульсные сигналы датчика подаются на формирующее устройство. Сформированные прямоугольные импульсы одинаковой амплитуды и различной длительности, определяемой скоростью вращения ротора (т. е. и дебитом), подаются на вход частотомера, формирующего импульсы одинаковой амплитуды и длительности. При этом средний ток, протекающий через измерительный прибор, пропорционален частоте входных импульсов, т. е. дебиту.

Датчик дебитомера врезается в выкидную линию на поверхности в горизонтальном положении.

Техническая характеристика дебитомера ТД-ТПУ

Тип

Пределы измерения, М3/ч Погрешность измерений, % Источник питания Масса аппаратуры, кг

Тахометрический, показывающе-регистрирующий

0- 25, 0-50 ±5

(220 ± 44)В, (50 ±1) Гц 14

Комплексная аппаратура КПВ-4, разработанная во ВСЕГИНГЕО, предназначена для автоматического измерения уровня воды в наблюдательных скважинах и расхода воды на изливе при проведении откачек.

Для измерения уровня воды в скважинах используют поплавковорезисторный преобразователь. Расход на изливе измеряется с помощью расходомера переменного уровня; уровень воды в расходомерной емкости определяется также с использованием поплавково-резисторного преобразователя. Запись параметров производится с помощью уравновешенного самопишущего моста КСМ-4.

Техническая характеристика КПВ-4

|

0-10 5-100 12 2 2,5 48-144 3000 220 В, 50 Гц |

Диапазон измерения уровня, м Диапазон измерения расхода, м3/ч Количество наблюдательных скважин, шт.

Диапазон измерения уровня, м Диапазон измерения расхода, м3/ч Количество наблюдательных скважин, шт.

Предел основной погрешности измерения уровня, см Предел основной погрешности измерения расхода воды, м3/ч Частота опроса скважин, с Дистанционность измерений, м Источник питания

Комплексная аппаратура СДУ-ТПУ (скважинный дебитомер-уров — немер) предназначена для измерения и регистрации дебита и уровня воды в одиночных гидрогеологических скважинах и скважинах на воду при откачках погружными насосами с электроприводом или эрлифтной установкой, измерения и регистрации уровня воды в центральной (возмущающей) скважине и уровней в наблюдательных скважинах (до девяти) при проведении гидрогеологических исследований.

Аппаратура СДУ-ТПУ включает скважинные датчики дебита и уровня, наземный измерительный блок и одноканальный самописец. Скважинные датчики с поверхностным измерительным блоком соединяются каротажным кабелем.

Опрос датчиков производится автоматически через заданное время с записью в аналоговой форме на ленту одноканального самописца. На пульте размещены три показывающих прибора, фиксирующие дебит и уровень в возмущающей скважине и уровень —в опрашиваемой в данный момент наблюдательной скважине.

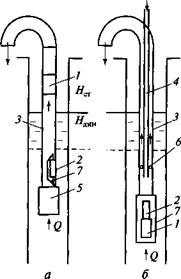

В аппаратуре принят датчик дебита тахометрического типа (рис. 14.43) с магнитным прерывателем тока и манометрический датчик уровня. Датчик дебита монтируют в водоподъемных трубах, датчик уровня устанавливают под зеркало воды на фиксированной глубине.

Основой датчика дебита является ось 2 (см. рис. 14.43, а) с крыльчаткой в трубе 1, которая вращается под воздействием потока жидкости (). На оси смонтирована пластинка постоянного магнита 3. При каждом обороте крыльчатки под воздействием поля магнита замыкаются контакты герметизированного контакта (геркона) 4 и в измерительную схему поступает импульс напряжения. Частота следования импульсов пропорциональна расходу <2.

Чувствительным элементом датчика уровня является сильфон с преобразователем перемещения в электрический сигнал (см. рис. 14.43, б). Путем измерения гидростатического давления столба жидкости производят слежение за уровнем. С помощью сильфонного преобразователя 5 разность давлений преобразуется в ход ферромагнитного сердечника 6 и далее с помощью индуктивного преобразователя 7— в электрический сигнал (индуктивность Ь является плечом мостовой измерительной схемы).

На рис. 14.44 показаны две схемы скважинных компоновок датчиков. При откачке насосами 5 типа ЭЦВ (выдача плавного потока) датчик дебита 1 монтируют в водоподъемных трубах 3 у устья скважины (см. рис. 14.44, а). При эрлифтной откачке (выдача пульсирующего потока) датчик дебита устанавливают на входе водоподъемных труб ниже смесителя 6 на 5—10 м (см. рис. 14.44,б).

Датчик уровня 2 при любом виде откачки может быть спущен прикрепленным к водоподъемным трубам отдельно в зазор между водоподъемными и воздушными 4 трубами или в контейнере 7; при любом варианте монтажа датчик уровня должен находиться ниже максимально возможного понижения на 0,5—1,0 м. Датчики уровня в наблюдатель-

|

Рис. 14.44. Схемы скважинных компоновок датчиков: а — при откачке центробежным насосом; б — при откачке эрлифтной установкой |

|

Рис. 14.43. Схемы датчиков дебита (а) и уровня (б) |

ных скважинах опускают на тросике также на фиксированную глубину ниже максимально возможного понижения на 0,5—1 м.

ных скважинах опускают на тросике также на фиксированную глубину ниже максимально возможного понижения на 0,5—1 м.

Дополнительная оснастка (подвеска, пакеры) позволяют использовать комплекс при эрлифтной откачке без применения водоподъемных труб в закрепленных скважинах трубами диаметром 89, 108, 127, 146 мм.

Опрос параметров (дебит, уровень в центральной скважине, уровни в наблюдательных скважинах) осуществляют последовательно автоматически через заданное время; запись одного параметра производят в течение 8 с. Опрос уровней в наблюдательных скважинах может быть сделан оператором в любое время.

Техническая характеристика СДУ-ТПУ

Характер откачки воды

|

Тип датчика дебита Тип датчика уровня Характер измерения параметров Характер записи параметров Цикл опроса и порядок записи |

Пульсирующий (эрлифтной установкой) и плавные потоки (насосами типа ЭЦВ)

Пульсирующий (эрлифтной установкой) и плавные потоки (насосами типа ЭЦВ)

Т ахометрический Манометрический Непрерывный В аналоговой форме Дебит, уровень в возмущающей скважине, уровни в наблюдательных скважинах

|

дебита |

|

уровня |

|

|

||

Неразрушающий контроль бурового оборудования и инструмента

Успешное выполнение буровых работ неразрывно связано с эффективностью и надежностью геологоразведочной техники и инструмента, в том числе и бурильных колонн. Надежность бурильных колонн с ростом глубин скважин и форсирования режимов бурения резко снижается. Стремление к безаварийной работе приводит к недоиспользованию возможностей бурового оборудования и породоразру-шающего инструмента. В связи с этим большое значение приобретает применение методов неразрушающего контроля бурильных колонн непосредственно при бурении скважин.

Основными методами неразрушающего контроля в общепромышленной практике являются ультразвуковой, магнито-порошковый, капиллярный, вихретоковый, радиационный, акустико-эмиссионный, магнитоферрометрический, визуальный.

Для контроля за состоянием бурового оборудования и инструмента используют три наиболее распространенных метода неразрушающего контроля: ультразвуковой, магнито-порошковый и капиллярный.

При бурении скважин в эксплуатационных условиях применяют следующие виды контроля (эксплуатационный контроль в отличие от входного, или контроля нового оборудования и инструмента):

✓ обнаружение усталостных трещин в высаженных концах стальных бурильных труб и грузоподъемного оборудования;

У контроль толщины стенок бурильных и колонковых труб;

■/ обнаружение износа труб;

✓ контроль износа по наружному диаметру замков и муфт; контроль толщины стенки у опорного торца внутренней резь-

бы УБТ.

Аппаратура для контроля технического состояния буровых труб и породоразрушающего инструмента

В геологоразведочной практике в настоящее время для контроля за состоянием бурильных труб применяют ультразвуковой дефектоскоп ДБТ, толщиномер Т1, «Кварц-15», детектор износа ДИТ.

Дефектоскоп бурильных труб (ФБТ) предназначен для обнаружения усталостных трещин на высаженных концах бурильных труб геологоразведочного сортамента без разборки резьбовых соединений в полевых условиях во время СПО и на стеллажах. Дефектоскоп обнаруживает трещины глубиной 0,5 мм и более, развивающиеся как с внешней, так и с внутренней поверхности трубы. Дефектоскоп можно использовать для контроля бурового оборудования и инструмента, механизмов.

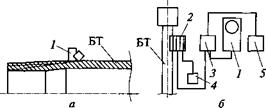

В основу работы ДБТ положен импульсный эхо-метод ультразвуковой дефектоскопии. Пьезодатчик генерирует короткий ультразвуковой сигнал (импульс), который через слой контактной жидкости (воды) вводится в изделие. Импульс отражается от торцевой части труб и дефектов, расположенных в ее высаженной части. Отраженные импульсы принимаются тем же пьезодатчиком, который после излучения пьезоимпульса работает в режиме приема. Сигнал от противоположной поверхности (дна) изделия приходит позднее, чем сигнал от дефектов, что дает возможность обнаружить последние. Конструктивное выполнение пьезодатчиков дефектоскопа ДБТ обеспечивает распространение импульсов под острым углом к наружной поверхности контролируемого объекта, что позволяет производить дефектоскопию высаженных концов бурильных труб без разборки резьбовых соединений. Схема распространения ультразвуковых импульсов показана на рис. 14.45, а схема соединения узлов ДБТ — на рис. 14.45, б.

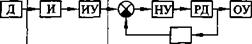

Дефектоскоп ДБТ состоит из ультразвукового дефектоскопа ДУК66П (показывающего прибора) 7, блока датчика 2, генераторно-усилительной приставки (ПГУ) 3, водяного насоса 4 и блока питания 5.

В блоке датчика (рис. 14.46, а) имеется призма 7, с помощью которой его строго определенным образом устанавливает оператор на контролируемой трубе. В призме с гарантированным зазором от поверхности трубы закреплен пьезодатчик 2 (типа ИЦ-ЗБ). Пьезодатчик окружен резиновым уплотнением, образующим вместе с поверхностью трубы замкнутую камеру, в которую от насоса подают воду, обеспе-

|

Рис. 14.45. Схема распространения ультразвуковых импульсов (а); схема соединений узлов ДБТ (б) |

|

* <@ґ |

|

Xі 12 4 |

Рис. 14.46. Блок датчика ДБТ (а), расположение импульсов на экране дефектоскопа (6)

Рис. 14.46. Блок датчика ДБТ (а), расположение импульсов на экране дефектоскопа (6)

чивая акустический контакт пьезодатчика с материалом контролируемой трубы. Расход воды регулируют краном 3, установленным на датчике. В блоке датчика смонтированы две сигнальные лампы 4, одна из которых (зеленая) позволяет контролировать качество акустического контакта и правильность установки относительно торца трубы, другая (красная) — загорается при появлении дефекта. К блоку датчика подведены электрический кабель, радиокабель от генераторно-усилительной приставки и шланг от насоса.

При правильной установке блок датчика на контролируемой трубе на экране дефектоскопа ДУК66П появляются два импульса (см. рис. 14.46, б) — зондирующий 1 и донный 2, а при наличии трещины между этими импульсами появляется третий — от дефекта 3.

При появлении донного импульса блок ПГУ вырабатывает сигнал, управляющий цепью включения зеленой лампы блока датчика. С появлением импульсов от дефекта блок ПГУ автоматически включает красную лампу. Таким образом обеспечивается возможность контроля бурильных труб без непрерывного наблюдения по экрану дефектоскопа ДУК66П. Это позволяет затрачивать на дефектоскопию одного высаженного конца трубы не более 1,5 мин.

Техническая характеристика дефектоскопа ДБТ

Минимальная глубина обнаружения трещин, мм Не менее 0,5

Источник питания:

насоса (220 ±44) В, 50 Гц

показывающего прибора 36 В, 50 Гц

TOC o "1-5" h z Рабочая частота, мГц 5

Расход воды для контроля колонны труб 1000 м, л 300

Время самопрогрева, мин Не более 5

Рабочая температура окружающего воздуха, °С от -10 до +40

Масса прибора, кг 35

В комплект ДБТ входят датчик, вторичный прибор ДУК66П (или ДУК-66ПМ, или УД-11ПУ), приставка генераторно-усилительная ПГУ, насос НЭБ-1/20, имитатор трещин (образец трубы с искусственным дефектом в высаженной части), вентиль, блок питания, комплект ЗИП.

Аппаратура Т-1, предназначенная для измерения толщины стенок стальных бурильных труб геологоразведочного сортамента в полевых условиях без нарушения их целостности, позволяет отбраковывать бурильные трубы, непригодные для дальнейшей эксплуатации, кроме того, по сравнению с шаблоном исключает преждевременную отбраковку труб, которые еще можно использовать. При помощи толщи-

!————-

|

Показывающий прибор |

|

К |

![]()

|

Рис. 14.47. Толщиномер Т-1: а — схема измерения; б— блок-схема толщиномера |

|

Г^^-1 } ІІ2^^41—1 |

|

б |

![]() а

а

номера Т-1 можно определять износ труб не только по наружному, но и внутреннему диаметру.

В основу аппаратуры положен электрический метод измерения толщины. Метод заключается в измерении электрического сопротивления участка трубы с помощью четырех электродов (рис. 14.47), вмонтированных в портативный датчик.

К наружной поверхности трубы прикладывают две пары электродов. Через одну пару (токовую 1—4) пропускают постоянный ток, а с помощью другой (потенциальной 2—3) определяют величину падения напряжения на измеряемом участке трубы. Величина падения напряжения зависит от толщины стенки.

Напряжение, снимаемое с потенциальных электродов датчика Д инвертируется вибропреобразователем и поступает на измерительный усилитель ИУ, с выхода которого подается на вход показывающего прибора. Показывающий прибор имеет компенсационную схему измерения.

В шкальном механизме смонтирована регулируемая уставка минимально допустимого значения толщины стенки. Контактная группа уставки устанавливается в любую точку в пределах шкалы. Если толщина стенки измеряемой трубы окажется ниже значения уставки, то на передней панели прибора загорается сигнальная лампа. Прибор калибруется по эталону трубы (калибру), входящему в комплект поставки.

|

От 1 до 6 +0,3 36 В, 50 Гц От -30 до +50 |

Техническая характеристика толщиномера Т-1

Техническая характеристика толщиномера Т-1

Пределы толщины измеряемых стенок, мм Погрешность прибора, мм Источник питания Температура окружающей среды, °С

Ультразвуковой толщиномер «Кварц-15» предназначен для измерения толщины стенок бурильных труб, подвергающихся в процессе бурения износу как по наружному, так и по внутреннему диаметру. Прибором можно производить измерение толщины стенки изделий из материалов с затуханием ультразвуковых колебаний на частоте от 2,5 МГц до 0,43 дБ/см, скорость распространения ультразвуковых колебаний в которых находится в пределах 4300 (латунь) — 6400 (алюми-

ний) м/с при температуре поверхности исследуемых изделий от -50 до +600 °С. Прибор применяют в полевых, цеховых и лабораторных условиях (в том числе во взрывоопасных помещениях и наружных установках).

Техническая характеристика толщиномера «Кварц-15»

Диапазон измерения, мм

Основная погрешность (в мм) в диапазоне

толщин, мм:

1-10

10-300

Дополнительная погрешность (мм) при изменении температуры окружающей среды от +(20 ±5) °С на каждые 10 °С в диапазоне (-30 + +50) °С: для толщин 1—10 мм для толщин 10—300 мм

1-300

+(0,01-0,1)

±0,1 ±(0,005—0,05)Л (А — измеряемая толщина)

В состав толщиномера входят прибор «Кварц-15», преобразователи, контрольные образцы, блок питания, блок зарядного устройства, комплект ЗИП, комплект кабелей, жилет.

Детектор износа бурильных труб (ДИТ) предназначен для контроля износа бурильных труб в процессе спуско-подъемных операций и подачи сигналов в случае уменьшения наружного поперечного размера бурильной трубы на величину, превышающую 3 % от номинального значения диаметра. Отбраковку труб (при подаче сигнала) осуществляют при подтверждении предельного износа толщиномером «Кварц-15». Применение индикатора ДИТ совместно с толщиномером «Кварц-15» (или Т-1) дает возможность значительно увеличить производительность контроля бурильных труб.

В основу работы детектора положен токовихревой метод контроля, сущность которого заключается в следующем. Контролируемую трубу помещают внутри катушки-датчика. По обмотке катушки пропускают переменный ток, создающий внутри нее переменное магнитное поле, которое индуктирует внутри (в толще) трубы вихревые токи. Магнитное поле вихревых токов в свою очередь образует свое поле, направленное навстречу основному, в результате чего напряженность поля ослабевает. Таким образом, при взаимодействии первичного поля и поля вихревых токов изменяются электромагнитные параметры катушки.

С другой стороны, электромагнитные параметры катушки зависят от геометрических размеров бурильной трубы, являющейся сердечником датчика. Включив катушку датчика в мост переменного тока и измеряя ее активное и реактивное сопротивления, можно судить о параметрах трубы, в частности, о ее геометрических размерах. Датчик индикатора износа бурильных труб монтируют в механизме трубораз — ворота РТ-1200.

Диапазон регулировки порога сигнализации от наружного поперечного размера трубы, % Отклонение показаний прибора в эксплуатационных условиях от верхнего значения шкалы показывающего прибора, %

Источник питания Потребляемая мощность, В • А Влажность окружающего воздуха при температуре +35 °С, %

Габариты, мм:

Не более ±5

(36/22017,2/44) В, 50 ±1 Гц Не более 15

До 95

|

215 x 350x 380 225; 470 |

вторичного прибора

вторичного прибора

датчика (диаметр, высота)

Аппаратура ЭХО-1 для ультразвукового контроля алмазных коронок предназначена для отбраковки алмазных коронок, имеющих дефекты соединения матрицы с корпусом в виде непроваров, трещин, раковин, размеры которых превышают допустимые. В состав комплекта аппаратуры входят серийный дефектоскоп УДМ-1 (или УДМ-ЗМ) и полуавтоматическое устройство для ультразвукового прозвучивания алмазных коронок.

Техническая характеристика аппаратуры ЭХО-1

|

5 46, 59, 76, 93 до 100 250 х 400 х 230 18 |

Рабочая частота, мГц Диаметры контролируемых коронок, мм Производительность, шт./ч Габаритные размеры устройства, мм Масса, кг

Рабочая частота, мГц Диаметры контролируемых коронок, мм Производительность, шт./ч Габаритные размеры устройства, мм Масса, кг

Передвижная дефектоскопическая станция ПДС предназначена для комплексного неразрушающего контроля элементов колонны бурильных труб геологоразведочного сортамента, колонковых и утяжеленных труб, грузоподъемного оборудования в полевых условиях. На рис. 14.48 показана блок-схема ПДС.

Станция позволяет обнаруживать наличие и оценивать глубину усталостных трещин в высаженных концах стальных бурильных труб с конической резьбой, измерять толщину стенки бурильных и колонковых труб, выявлять износ стальных бурильных труб диаметром 50 мм непосредственно в процессе СПО, контролировать наружный диаметр муфт и замков к трубам диаметром 42, 50 и 63,5 мм, измерять толщину стенки у упорного торца внутренней резьбы УБТ диаметром 73 и 89 мм, обнаруживать трещины в корпусе наголовников диаметром 83 мм к полуавтоматическим элеваторам.

В состав оборудования ПДС входят дефектоскоп ДБТ (с насосом), детектор износа труб ДИТ, толщиномер «Кварц-15», переговорное устройство СПУ-7 (для ведения переговоров между двумя операторами, когда приборная стойка не вынесена из автомашины), шаблоны для замера износа труб, контрольные образцы с искусственными дефектами (на отрезанной части трубы в зоне резьбы и высаженной части; на наголовнике в корпусе).

Работу с аппаратурой ПДС во время контроля колонны бурильных труб осуществляют два оператора: один датчиком ДБТ контролирует

|

пп |

|

от |

|

дит |

|

ПГУ |

|

220 В, 50 Гц |

|

БП |

|

«Кварц-15» |

|

||

|

||

|

||

|

||

|

||

высаженные концы бурильных труб; в случае срабатывания сигнализации прибора ДИТ с помощью толщиномера «Кварц-15» определяет толщину стенок бурильных труб, а также контролирует с помощью шаблона износ муфт и замков; второй, находясь у пульта в салоне автомашины, следит за показаниями приборов ДБТ и ДИТ и по переговорному устройству СПУ-7 руководит действиями первого оператора при наличии трещин или износа бурильных труб.

Сигнализация срабатывает в момент прохождения через датчик муфто-замкового соединения или в момент прохождения через датчик бурильной трубы, наружный поперечный размер которой ниже значения установленного порога сигнализации прибора. Во втором случае подъем (спуск) приостанавливается, затем снаряд опускается (поднимается) таким образом, чтобы изношенный участок находился на уровне 300—400 мм от верхнего торца датчика. После этого определяют минимальную толщину стенки толщиномером «Кварц-15». При толщине стенки трубы в пределах 3 мм эти трубы переводят на бурение скважин глубиной не более 500 м; при толщине стенок труб менее 2 мм трубы выбраковывают и не используют по прямому назначению.

После прохождения и контроля труб прибором ДИТ колонну поднимают (опускают) и останавливают в месте соединения труб на высоте 1,5 м от устья скважины. Производят контроль труб на определение скрытых трещин в зоне высаженной части и зоне резьбы с помощью прибора ДБТ.

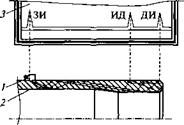

Перед контролем поверхность трубы тщательно очищают от грязи и ржавчины на расстояние не менее 400 мм от торца. Датчик помещают на трубу на расстоянии примерно 200 мм от сбега резьбы или края муфты (замка). Включают насос, на экране показывающего прибора появляется импульс от дна (торца) трубы — донный импульс ДИ (рис. 14.49).

Датчик обводят вокруг трубы таким образом, чтобы постоянно на экране присутствовал донный импульс. При появлении на экране одного или нескольких импульсов левее донного устанавливают, являются ли

они результатом наличия дефекта или вызваны случайными помехами. Для этого датчик смещают вдоль оси трубы в оба направления на расстояние примерно ±50 мм. Если при этом импульсы не исчезают и перемещаются по экрану прибора без изменения расстояния между собой и донным импульсом, это свидетельствует об обнаружении дефекта.

|

Рис. 14.50. Шаблон для контроля износа муфт и замков |

При протяженности дефекта более 10 мм по длине окружности поверхности трубы производят оценку его параметров (глубины и длины) по определенной методике.

При протяженности дефекта более 10 мм по длине окружности поверхности трубы производят оценку его параметров (глубины и длины) по определенной методике.

При дефектоскопическом контроле выявляют дефекты, расположенные в резьбовой части бурильных труб. Отбраковывают все не — прозвучиваемые трубы и трубы, имеющие дефекты глубиной 0,5 мм и длиной, соответствующей дуге 30—45°.

Для контроля износа муфт и замков используют шаблоны с проходным 5, и непроходным £2 порогами (рис. 14.50).

Если шаблон упирается порогом в муфту или замок, то они пригодны к работе; если же шаблон входит до конца, минуя порог, муфту или замок отбраковывают.

Передвижная лаборатория ПКДЛ предназначена для дефектоскопического контроля оборудования и инструмента непосредственно в полевых условиях.

С помощью лаборатории контролируют высаженную и резьбовую части стальных и легкосплавных труб, ниппельную часть УБТ и переводников, шарошечные расширители, узлы и детали грузоподъемного оборудования — элеваторы, крюки, талевые блоки, отдельные детали вертлюгов, крон-блоков, буровых насосов.

Лаборатория позволяет осуществлять комплексный контроль с применением трех методов: ультразвукового, магнитно-порошкового и вихревых токов. Передвижная дефектоскопическая лаборатория оборудована в салоне микроавтобуса УАЗ-452В и может выполнять комплекс дефектоскопических работ с помощью выносных датчиков на расстоянии 40—45 м от автомобиля.

Дополнительные возможности использования БКИА

Идея использования аппаратуры по другому назначению вытекает из принципиальной структурной схемы датчика.

В абсолютном числе датчики общепромышленной и специальной аппаратуры включают, как говорилось выше, первичный преобразователь, выходной величиной которого является перемещение (линейное /, угловое ф), сила Р или давление р.

В связи с этим при изменении входного параметра х возможно изменение схемы (конструкции) первичного преобразователя с целью получения на. его выходе параметра (равного или пропорционального ему) основной аппаратуры. Замена первичного преобразователя по

требует перетарировки, настройки аппаратуры и смены шкалы показывающего прибора.

Несколько примеров дополнительных вариантов использования аппаратуры.

1. Расходомер промывочной жидкости с поворотной лопастью РПЛ-1. Отклонение лопасти датчика может быть произведено какой — либо силой Р (ф = Р) или перемещающимся на длину / (1=х) стержнем. Следовательно, использование аппаратуры РПЛ-1 для измерения другого параметра (не расхода жидкости) потребует разработки первичного преобразователя параметра в перемещение / или силу Е Например, для измерения крутящего момента потребуется его преобразование в силу (Л/кр->г-> Р) и далее — в ход (перемещение) подпружиненного элемента, который и будет действовать (перемещать) на лопасть.

РПЛ-1 может быть использован в качестве индикатора усилия на крюке талевой системы, если — вмонтировать подпружиненный элемент в неподвижный конец каната и его ход, пропорциональный усилию на крюке, преобразовать в перемещение лопасти; для измерения температуры и частоты оборотов. В первом случае перемещение лопасти может быть связано с ходом свободного конца биметаллической-пластинки, во втором — с перемещением каретки центробежного датчика.

2. Аппаратура МКН-1 с датчиком растяжения ДР может быть использована для измерения тягового усилия трактора при перевозке буровых вышек, измерения крутящего момента, в качестве весов для больших грузов.

3. Магнитоупругий измеритель давления МИД можно использовать по тому же назначению, что и аппаратуру МКН-1.

4. Скважинные тахометрические расходомеры с магнитным прерывателем тока могут быть использованы для измерения частоты оборотов бурового вала, скорости подъема крюка; при медленном вращении (низкой скорости следования импульсов) — как счетчики.

Разработка буровой контрольно-измерительной аппаратуры в силу специфически сложных условий процесса шла нелегким путем. Проблема осложнялась отсутствием службы КИП на местах и трудностями внедрения. При внедрении аппаратуры использовали принцип «навешивания» в полевых условиях.

Развитие буровой техники, инструмента и технологии потребовало развития аппаратурного направления. Усилия разработчиков были направлены на разработку аппаратуры с использованием поверхностных точек съема сигнала, с постановкой поверхностных датчиков. Была создана аппаратура для контроля одиночных параметров; и здесь первая комплексная аппаратура типа ПКМ, ИРБ. В дальнейшем продолжалась доводка созданной аппаратуры и создавалась новая: ЭМР-2, МКН, ОМ40, ИСП, ИСБ. Началась работа по созданию автоматических регуляторов, потребовались источники информации — датчики, что явилось дополнительным стимулом развития БКИА. Происходит совершенствование и отрабатывание аппаратуры для контроля одиночных параметров, создаются комплексы КУРС, РУМБ. В аппаратуре используется современная элементная база, разрабатываются методики оптимизации процесса бурения с использованием БКИА.

Таков был первый этап в разработке и внедрении БКИА. Была подготовлена база для реализации известных требований практики:

автоматизация контроля параметров и автоматический выбор оптимальных параметров процесса бурения;

•/ получение дополнительной геологической информации в процессе бурения;

распознавание нештатных ситуаций в процессе бурения (обрыв бурильных труб, износ. ПРИ и др.);

•/ накопление и сохранение информации в форме, не требующей больших дополнительных затрат времени и средств на ее предварительную обработку. .

В данном случае ■—это аппаратура, близкая по своим функциональным возможностям к автоматическим Системам. Получить подобную информацию от классических буровых регуляторов типа АРП не удается. Частая неудовлетворительная работа регуляторов, определяемая жестким алгоритмом, предопределяет разработку гибких систем. Этому способствуют примеры компьютеризации технологических процессов в Других отраслях.

Таким образом, развитие БКИА может успешно идти параллельно с компьютеризацией бурового процесса. Кроме того, отдельные автоматические измерительные системы могут стирать грань между измерительными и компьютерными системами автоматического управления.

Недостаток информационной базы (поверхностных датчиков) требует внедрения ЭВМ, которые позволят работать и принимать решения на основе обработанных данных за прошедший промежуток времени с накоплением информации; усредненная накопленная информация фильтрует помехи, более достоверна. Развитие элементной базы делает возможным вернуться к разработке скважинной аппаратуры с передачей сигналов На поверхность в процессе бурения.

Параллельно с вышеотмеченными задачами дальнейшее развитие БКИА для контроля режима работы породоразрушающего инструмента требует решения ряда других вопросов: поиск новых алгоритмов работы БКИА (включающих несколько косвенных параметров для определения действительного значения забойного параметра), разработка схемных решений первичных преобразователей параметр — перемещение (сила, давление) и типовых датчиков, унификация электрических узлов аппаратуры.

Важнейшими проблемами являются определение смены горных пород, встреча пластов полезного ископаемого, определение нештатных ситуаций в скважине, приводящих к аварийной обстановке, например, предприжогового состояния алмазной коронки и т. д. Для решения подобных проблем нужна информация по многим параметрам, обработка ее по заданной программе (алгоритму). Здесь уже закономерен переход на микропроцессорную технику. Требуется разработка алгоритмов ведения процесса бурения в оптимальном режиме и контроля отклонения от этого оптимального режима.