Аппаратура контроля эффективности бурения скважин

Аппаратура контроля эффективности бурения скважин

Для оценки эффективности процесса бурения наиболее важной является аппаратура для измерения и регистрации углубки (буровые регистраторы), измерители механической и рейсовой скорости бурения, регистраторы затрат мощности. Для оперативной оценки процесса бурения — измерители механической скорости бурения.

Применение измерителей механической скорости дает возможность оперативно влиять на процесс бурения, изменяя режимные параметры, добиваясь более высоких показателей.

Скорость подачи верха бурового инструмента и скорость подачи его низа, т. е. и механическая скорость бурения, в общем случае не одно и то же. Динамику процесса и характеристику инструмента, находящегося в скважине, учитывает формула А. И. Дряхлова:

-^скв </Сос /1Л — ПЛ

<14’32)

где ии — механическая скорость бурения; vв — скорость подачи верха бурового инструмента; £скв — глубина скважины (длина бурового инструмента); ЕБ — жесткость поперечного сечения бурового инструмента; (5^ — осевая нагрузка.

В большинстве практических случаев вполне приемлемым является знание механической скорости в установившемся режиме ((Юж /Л= 0) — для глубоких скважин; для скважин малой глубины значение им близко к vв, что приемлемо для практических целей определения механической скорости бурения по скорости подачи верха бурового инструмента.

|

■уД. ум> М/4 л |

|

К2 |

|

ДС |

|

РД2 |

|

Измерители механической скорости бурения могут работать по двум схемам: измеряющие мгновенную механическую скорость и среднюю механическую скорость. Измерители первой группы дают значение скорости бурения в каждый момент времени (мгновенные значения), т. е. наглядную картину изменения скорости, второй группы — усредненные показания за определенное время или в определенном интервале. При малом интервале времени или углубки данные измерители обладают достоинствами измерителей первой группы, при значительных интервалах — не сказывается влияние вибраций инструмента. Сигнал для датчика механической скорости бурения может быть взят от поступательно движущихся синхронно с углубкой элементов буровой установки (ведущая штанга, вертлюг-сальник, талевый блок, рабочие струны и ходовая ветвь талевой системы, кремальера, направляющие штоки, траверса вращателя) или вращающихся частей (барабан лебедки, ролики кронблока и талевого блока). Кроме того, связь датчиков может быть осуществлена с гидравлической системой станка или пристроенных гидроцилиндров. Анализ технологических приемов буровой бригады, мест постановки и условий работы датчиков показал, что наиболее приемлемыми местами съема сигнала являются направляющие штоки и траверса вращателя, гидравлическая система станка, вертлюг-сальник и при автоматическом регулировании подачи инструмента с лебедки — барабан лебедки, ходовая ветвь талевой системы, ролики кронблока. Измеритель скорости проходки ИСП реализует формулу А. И. Дрях- лова-(-Н?32). Измеритель предназначен для измерения механической скорости бурения при подаче инструмента с лебедки до глубины 1500 м станками различного типа с талевой системой ТС 1×2 или ТС 2×3 со встроенным измерителем нагрузки МКН-1. Измеритель включает датчик скорости подачи верха бурового инструмента ДС и вторичный показывающий прибор. Он обеспечивает непрерывный контроль механической скорости при различных режимах бурения, в том числе и «на выбурку» с полностью заторможенной лебедкой. Датчик скорости подачи состоит из приводного ролика, редуктора и асинхронного двигателя, работающего в генераторном режиме. Своим роликом он пристраивается к барабану лебедки. Измерительная схема прибора построена по компенсационному принципу (рис. 14.30). Вторичный прибор имеет два канала: «нагрузка на забой» и «скорость подачи». Сигнал, пропорциональный нагрузке на забой, от измерителя МКН-1 поступает на вход одной из компенсационных систем, усиливается нуль-усилителем НУ1 и приводит во вращение ротор реверсив- |

|

|||

|

|

||

|

|||

|

ного двигателя РД1, ось которого кинематически связана с осью компенсатора К1.

Напряжение на выходе усилителя НУ1 пропорционально скорости изменения нагрузки на забой сіЄ^/Ж. С выхода усилителя сигнал подается на делитель напряжения ДН, который умножает этот сигнал на величину, пропорциональную длине бурового инструмента и обратно пропорциональную жесткости его поперечного сечения £5. Напряжение с выхода делителя ДН суммируется с напряжением датчика скорости ДС и подается на вторую компенсационную систему с отсчетным устройством ОУ. Эта система измеряет напряжение, пропорциональное механической скорости бурения.

Техническая характеристика ИСП

|

0-5, 0-10 ±4 (380 ±76) В, 50 Гц 70 |

Верхние пределы измерения, м/ч Основная погрешность, % Источник питания Потребляемая мощность, В • А

Верхние пределы измерения, м/ч Основная погрешность, % Источник питания Потребляемая мощность, В • А

Измеритель механической скорости бурения ИСБ предназначен для станков ЗИФ-650М и ЗИФ-1200МР при подаче бурового инструмента со шпинделя. Точкой съема сигнала (ТСС) является скорость поступательного движения элементов вращателя (траверсы, направляющего штока) при синхронном их движении с верхом бурового инструмента при бурении. Считается, что скорость перемещения верха бурового инструмента и скорость перемещения низа инструмента, т. е. и механическая скорость бурения, равны, хотя это имеет место при установившемся режиме бурения, когда все элементы бурового инструмента движутся с одинаковой скоростью. Следовательно, измеритель ИСБ в переходном режиме отражает только скорость перемещения верха бурового инструмента, но не механическую скорость бурения.

В комплект измерителя ИСБ входят измерительный пульт, преобразователь (датчик), шток, гибкий валик, привод с элементами крепления. Измеритель допускает подключение самопишущего вольтметра в качестве регистратора механической скорости бурения.

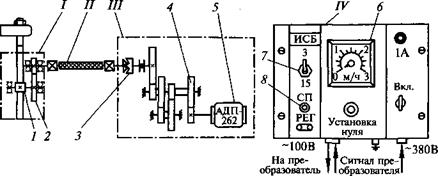

Работа измерителя ИСБ основана на механическом преобразовании скорости линейного движения направляющего штока (траверсы) в частоту вращения ротора тахогенератора переменного тока и измерении сигнала показывающим прибором непосредственной оценки, шкала которого проградуирована в единицах скорости бурения, м/ч. На рис. 14.31 представлена блок-схема измерителя.

Измерительный преобразователь скорости бурения (ИПС) состоит из тахогенератора (микроэлектродвигателя с полым ротором АДП-262, работающего в генераторном режиме), повышающего редуктора (/=29,06) и муфты одностороннего действия, которая обеспечивает расцепление кинематической цепи привода при движении шпинделя бурового станка вверх и при внезапных остановках шпинделя при его движении вниз. ИПС преобразует вращение входного вала в электрическое напряжение переменного тока.

|

Рис. 14.31. Блок-схема измерителя ИСБ: /—привод; //—гибкий вал; ///—преобразователь скорости; IV— измерительный пульт. / —зубчато-реечная передача; 2— повышающий редуктор; 3— муфта одностороннего действия; 4— повышающий редуктор; 5 — тахогенератор; 6— измерительный прибор; 7—тумблер переключения пределов измерения; <?—сигнальная лампа |

Техническая характеристика измерителя ИСБ

|

0-3, 0-15 не более +4 |

Диапазон измерения механической скорости бурения, м/ч

Диапазон измерения механической скорости бурения, м/ч

Основная погрешность (от верхних пределов диапазонов измерения), %

Дополнительная погрешность:

|

не более ±2 не более ±2 (380 ±76) В, (50 ±1) Гц не более 100 390 х 250 х 205 295 х 120 х 120 |

от изменения напряжения питания на каждые 10 % от 380 В, % изменения температуры окружающего воздуха на каждые 10 °С от 20 °С, %

от изменения напряжения питания на каждые 10 % от 380 В, % изменения температуры окружающего воздуха на каждые 10 °С от 20 °С, %

Источник питания Потребляемая мощность, В • А Габариты, мм: пульт датчик Масса, кг:

пульт 14

датчик 5

Регистратор механической скорости бурения РСБ-ТПУ предназначен для буровых станков с подачей инструмента с лебедки. Основными узлами регистратора являются пульт, датчик и самописец Н343.

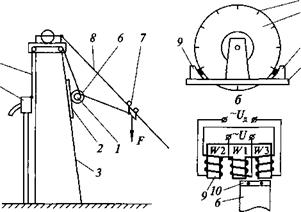

Датчик регистратора 7 своим основанием 2 крепится на мачте 3 (рис. 14.32, а) и имеет тросовую связь 4 с вертлюгом-сальником 5. Тросик одним витком охватывает барабан датчика и преобразует поступательное движение инструмента во вращательное якоря 6 (рис. 14.32, а, б). Второй конец тросика прикреплен к каретке-контргрузу 7, движущейся по оттяжке 8 при перемещении вертлюга-сальника.

Схема датчика и индуктивных преобразователей показана на рис. 14.32, б, в. Принцип работы датчика заключается в выдаче ряда

|

|

|

9 2 |

|

5 |

|

а |

|

в |

|

Рис. 14.32. Схема датчика регистратора РСБ-ТПУ и его монтажа на мачте: а — схема монтажа датчика; 6 — схема датчика; в — схема индуктивного преобразователя |

импульсов напряжения, интервал во времени между которыми Тй соответствует углубке в 1 см. Интервал Тл заполняется стандартными импульсами длительностью, обратно пропорциональной скорости бурения. Сосчитанные стандартные импульсы за время Тл преобразуются в показания прибора — среднюю механическую скорость бурения в предыдущем интервале углубки в 1 см.

Индуктивные преобразователи 9 собраны на Ш-образном сердечнике, имеющем разомкнутую магнитную цепь. На среднем стержне расположена катушка с обмоткой возбуждения IVI. На крайних стержнях расположены измерительные обмотки IV2 и ЖЗ, включенные последовательно и встречно. При замыкании пластинкой 10 якоря 6 зазора индуктивного преобразователя возникает наведенный импульс напряжения 1/л, используемый для работы схемы.

Регистратор РСБ-ТПУ при незначительных изменениях схемы монтажа может быть применен на любых буровых станках и при любой подаче инструмента.

|

0-2, 0-20 +4,5 (220 + 44) В, (50 ±2) Гц |

|

Диапазон измерения, м/ч Приведенная погрешность, % Источник питания |

|

Регистратор механической скорости бурения РСГ-ТПУ предназначен для буровых станков с гидравлической подачей и при подаче со шпинделя. Механическую скорость бурения определяют по интенсивности расхода масла из нижних полостей гидроцилиндров подачи при движении шпинделя вниз (при бурении). Датчиком скорости бурения является |

Техническая характеристика регистратора РСБ-ТПУ

Техническая характеристика регистратора РСБ-ТПУ

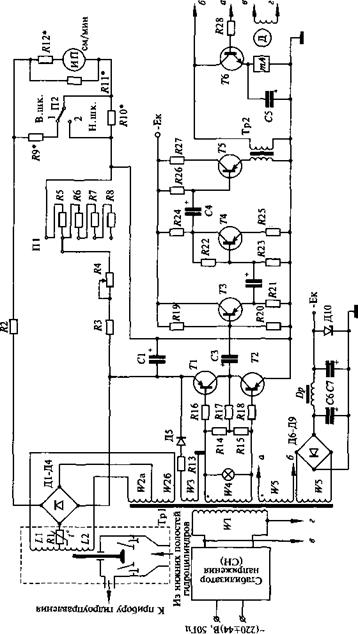

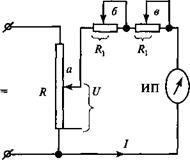

расходомер обтекания постоянного перепада давления. На рис. 14.33 представлена принципиальная электрическая схема регистратора.

Датчик регистратора монтируют в вертикальном положении в разрыв маслопровода, соединяющего нижние полости гидроцилиндров подачи с прибором гидроуправления.

Секции катушки Ы и Ь2 и вторичные обмотки трансформатора IV2а и IV26 включены по трансформаторной мостовой схеме, в диагональ которой через выпрямительный мостик Д1 — Д4 включен электроизмерительный прибор ИП — микроамперметр, проградуированный в размерности скорости бурения (см/мин).

Измерительная схема включает переключатель пределов измерения П2 и ряд резисторов (Я4 — Я8) для настройки регистратора при постановке его на различные станки и при изменении сорта и качества масла. Для компенсации температурной погрешности измерений последовательно с измерительным прибором ИП включен терморезистор Я1 с отрицательным ТКС. С повышением температуры масла за счет уменьшения вязкости уменьшается подъем поплавка с сердечником при неизменном расходе масла, т. е. скорости бурения. Следовательно, прибор должен показывать заниженную скорость бурения, но поскольку сопротивление измерительной цепи за счет уменьшения сопротивления терморезистора падает, то показания прибора автоматически соответствуют фактической скорости бурения.

Прибор имеет две шкалы измерения 0—40 и 0—20 см/мин. Расширение диапазона измерений производится переключателем П2 с помощью резисторов Я9 — ЛЮ, при этом сопротивление измерительной цепи не изменяется.

Сигнал с измерительной схемы подается на схему регистрации, состоящую из усилителя постоянного тока (Г1 — Гб) и самопишущего миллиамперметра тА (Н-343).

При монтаже регистратора на различных станках изменяется сопротивление измерительной цепи (резисторы Я4, Я5 — ЯН).

Техническая характеристика РСГ-ТПУ

|

0-40 0-20 1 ±5 (220 + 44) В, 50 Гц |

Диапазон измерения механической скорости бурения, см/мин: верхняя шкала нижняя шкала Цена деления шкалы, см/мин Погрешность измерения, %

Диапазон измерения механической скорости бурения, см/мин: верхняя шкала нижняя шкала Цена деления шкалы, см/мин Погрешность измерения, %

Источник питания Габариты, мм: датчика высота пульта Масса, кг: датчика пульта

|

|

|

Датчик |

|

Рис. 14.33. Принципиальная электрическая схема регистратора РСГ-ТПУ |

|

|

Сигнализатор встречи угольных пластов С-ТПУ является измерителем механической скорости бурения, сигнализирующим о достижении определенной скорости (заранее установленной на пульте сигнализатора), при которой ожидается встреча пласта угля.

Основой сигнализатора является датчик и измерительная схема регистратора РСГ-ТПУ. Сигнализатор также предназначен для станков с гидравлической подачей, и обязательным условием его применения является подача инструмента со шпинделя. Являясь измерителем механической скорости бурения, С-ТПУ, так же как и РСГ-ТПУ, позволяет подбирать оптимальные режимы бурения. На рис. 14.34 представлена блок-схема сигнализатора.

|

6 7 4 2 |

![]()

|

3 5 |

![]()

|

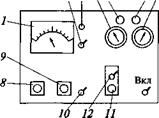

Рис. 14.35. Измерительный пульт сигнализатора С-ТПУ: |

|

/ — измерительный прибор; 2 — зеленая сигнальная лампочка; 3 — красная сигнальная лампочка; 4 — переключатель ступенчатой настройки; 5 — переключатель сигнальных скоростей встречи; 6 — переключатель шкал; 7—ось подстроечного резистора; штепсельный разъем датчика; 9— штепсельный разъем самописца; 10 — выключатель самописца; 11 — штепсельный разъем сирены; /2 —выключатель сирены |

Измерительный блок сигнализатора 1 (также как и регистратора РСГ-ТПУ) включает мостовую схему 2 (см. рис. 14.34) с рядом резисторов в диагонали. Через делитель напряжения 3 и переключатель настройки измерительной схемы 4 сигнал датчика подается на усилитель 5, эмиттер — ный повторитель 6 и с него через выпрямитель 7 на измерительно-регистрирую- щие блоки 8, 9 (шА, цА) и на вход электронного реле 11 через переключатель 10 сигнальных скоростей встречи. Электронное реле запускает электромеханическое реле 13 при достижении скорости бурения значения уставки (сигнальной скорости встречи), которое выключает зеленую лампочку, включает сигнальную красную лампочку и сирену 14 — световой и звуковой сигналы о возможной встрече пласта угля.

Измерительный блок сигнализатора 1 (также как и регистратора РСГ-ТПУ) включает мостовую схему 2 (см. рис. 14.34) с рядом резисторов в диагонали. Через делитель напряжения 3 и переключатель настройки измерительной схемы 4 сигнал датчика подается на усилитель 5, эмиттер — ный повторитель 6 и с него через выпрямитель 7 на измерительно-регистрирую- щие блоки 8, 9 (шА, цА) и на вход электронного реле 11 через переключатель 10 сигнальных скоростей встречи. Электронное реле запускает электромеханическое реле 13 при достижении скорости бурения значения уставки (сигнальной скорости встречи), которое выключает зеленую лампочку, включает сигнальную красную лампочку и сирену 14 — световой и звуковой сигналы о возможной встрече пласта угля.

Для полуавтоматического отключения реле в момент расходки снаряда (быстрого движения шпинделя вниз) вводится дополнительно реле времени 12 с кнопкой 15, установленной на пульте управления бурового станка.

На рис. 14.35 показан измерительный пульт сигнализатора С-ТПУ.

Техническая характеристика сигнализатора С-ТПУ Диапазон измерения механической скорости бурения,

TOC o "1-5" h z см/мин 0—40

Контрольные скорости встречи, см/мин 15, 20, 25, 30, 40

Сигнал Световой, звуковой

Источник питания (220 + 44) В, 50 Гц

Потребляемая мощность, Вт Не более 50

В комплект сигнализатора С-ТПУ входят датчик механической скорости бурения, контрольно-сигнальный пульт, самописец Н-343, сирена.

Сигнализатор встречи угольных пластов С2-ТПУ. При встрече угольных пластов отмечается не только увеличение скорости бурения и снижение осевой нагрузки, но и в среднем на 17 % уменьшение крутящего момента на валу электродвигателя.

Работа сигнализатора С2-ТПУ основана на суммировании сигналов по двум параметрам: возрастающей механической скорости бурения при встрече пласта угля и уменьшающемся при этом крутящем моменте на процесс бурения; достоверность работы сигнализатора повышается.

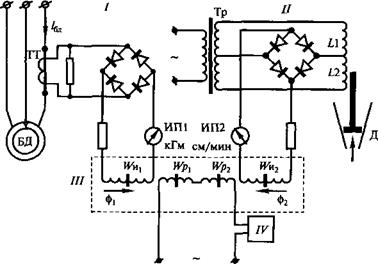

Сигнализатор является прибором показывающего типа для регистрации механической скорости бурения и крутящего момента в процессе бурения, предназначен для комплектования станков с гидравлической подачей. Обязательным условием применения сигнализатора является подача инструмента со шпинделя и асинхронный трехфазный электрический привод переменного тока. Принципиальная схема сигнализатора приведена на рис. 14.36. Сигнализатор состоит из че-

|

Рис. 14.36. Упрощенная принципиальная схема сигнализатора встречи угольных пластов С2-ТПУ |

тырех основных узлов: I— датчика крутящего момента на процесс бурения, II— датчика механической скорости бурения, III — магнитного усилителя и IV— прибора управления подачей сигнала.

Датчик механической скорости бурения аналогичен датчику сигнализатора С-ТПУ. Датчик крутящего момента представлен трансформатором тока ТТ. Суммирование сигналов производится с помощью магнитного усилителя МУ.

Определители рейсовой скорости бурения

Рейсовая скорость относится к технико-экономическим показателям процесса бурения скважин: чем она выше, тем совершеннее процесс и выше производительность труда на бурении.

Рейсовая скорость ор определяется как отношение углубки Н ко всему затраченному времени на рейс:

Н

Тг, + 71,-

Рр = гг, гг ■ (14.33)

Для повышения рейсовой скорости необходимо увеличивать углуб — ку и сокращать время на СПО и на бурение. Рейсовая скорость точно может быть определена после окончания рейса, но ее желательно знать в процессе бурения. В геологоразведочной практике признанным является правило: бурение в рейсе заканчивать при достижении максимальной рейсовой скорости. Для определения рейсовой скорости в процессе бурения время на подъем инструмента (или полностью СПО) принимают по предыдущему рейсу, и это нередко вносит погрешность в измерение рейсовой скорости.

Измерители рейсовой скорости должны включать датчик углубки и счетчик времени. Большой технической сложностью является разработка датчика углубки. Точки съема сигнала углубки для измерителей рейсовой скорости будут те же, что и для измерителей механической скорости.

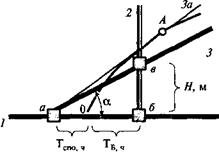

Известным способом определения рейсовой скорости является так называемый координатный определитель, реализуемый в виде трех линеек (7, 2, 3) со шкалами (рис. 14.37). В начале рейса по данным предыдущего рейса устанавливают движок а; в процессе бурения периодически перемещаются движки б ив. Тангенс угла а характеризует значение рейсовой скорости. Во время Тб, соответствующее точке А, рейсовая углубка заканчивается ^ а имеет максимальное значение; далее линейка 3 из положения За начинает опускаться).

Рейсовая скорость бурения находится по формуле

‘-«гЬг <14 34)

На рис. 14.38 представлена электрическая схема, возможная к реализации формулы (3.31).

|

|

Рис. 14.37. Координатный определитель Рис. 14.38. Электрическая схема опре-

Рис. 14.37. Координатный определитель Рис. 14.38. Электрическая схема опре-

рейсовой скорости бурения делителя рейсовой скорости бурения

Перемещение движка а связывается с датчиком углубки, движок б устанавливается бурильщиком в положение, соответствующее значению Тсп0; движок в перемещается счетчиком времени (Т6).

Комплексная аппаратура для контроля технологических и технико-экономических показателей процесса бурения

Комплексная аппаратура состоит из ряда измерителей из первого и второго классов аппаратуры. Как правило, это регистраторы проходки или измерители механической скорости бурения. Конструктивно аппаратура представлена рядом датчиков и блоком показывающих приборов, включающим или регистраторы, или многоканальный регистратор в виде отдельного блока.

Первой комплексной аппаратурой был гидравлический прибор ГП (ГП-15, ГП-18), затем более совершенная аппаратура ПКМ и ИРБ. В настоящее время изготовляют аппаратуру КУРС и регистратор РУМБ для оснащения современных буровых установок: КУРС-411 — для установок 5-го класса, КУРС-613 — для установок 7-го класса, КУРС-713 — для установок 8-го класса. В табл. 14.4 приведены краткие технические данные комплексной аппаратуры КУРС.

|

Таблица 14.4. Краткие технические характеристики аппаратуры КУРС

|

|

Параметры |

КУРС-411 |

КУРС-613 |

КУРС-713 |

|

Крутящий момент, кН • м: на шпинделе на роторе Механическая скорость бурения, м/ч Напряжение питания, В Частота тока, Гц Потребляемая мощность, В • А Температура окружающего воздуха, °С Масса пульта, кг |

0-3, 0-15 380 ±76 50 ±0,5 150 -10 —+40 50 |

0-1500 0-3000 0-3, 0-15 380 ±76 50 + 0,5 300 -10-+40 60 |

0-2000 0-5, 0-25 380 ±76 50 ±0,5 300 -10 —+40 70 |

Датчики и измерительные системы аппаратуры КУРС повторяют соответствующие датчики, их принцип работы и измерительные системы аппаратуры МКН, РПЛ1, ИСБ, МИД. Преобразователь частоты оборотов представляет собой асинхронный микроэлектродвигатель типа АДП-362, работающий в генераторном режиме. Измерение крутящего момента производится косвенным методом — по произведению значений тока возбуждения и тока в якорной цепи (используется двигатель постоянного тока). Комплектация аппаратуры теми или иными датчиками ясна из технической характеристики.

Аппаратура КУРС-411 позволяет вести визуальный контроль расхода и давления промывочной жидкости, механической скорости бурения, контроль и регистрацию усилия на крюке и осевой нагрузки (аналогично аппаратуре МКН-2); обеспечивает световую и звуковую сигнализацию при аварийном уменьшении расхода промывочной жидкости.

Аппаратура КУРС-613 и КУРС-713 полностью выполняет функции КУРС-411 и, кроме того, позволяет вести визуальный контроль частоты вращения и крутящего момента предельно допустимых величин. К аппаратуре может быть подсоединен шестиканальный универсальный регистратор режимов бурения РУМБ-1.

Регистратор РУМБ-1 предназначен для оснащения буровых установок 7-го и 8-го классов (УКБ-7, УКБ-8) при использовании аппаратуры соответственно КУРС-613 и КУРС-713, а также буровых установок со станками ЗИФ-1200МР. При применении аппаратуры КУРС используют сигналы датчиков аппаратуры; в другом варианте регистратор поставляется с комплектом соответствующих датчиков. Техническая характеристика РУМБ-1 приведена в табл. 14.5.

|

Таблица 14.5. Техническая характеристика РУМБ-1

|

|

Параметры |

Для установок УКБ-7, УКБ-8 |

Для установок ЗИФ-1200МР |

|

давление жидкости, мПа частота вращения, об/мин крутящий момент, кН • м скорость бурения, м/ч Основная погрешность, % Источник питания Потребляемая мощность, В ■ А Температура окружающего воздуха, “С Масса, кг |

10 750 и 1500 751 или 625 и 1200 1500, 3000 или 2000 3 и 15 или 5 и 25 ±2,5 380±76 В, 50+1 Гц 500 -10-+40 70 |

10 750 и 1500 или 750 и 1500 1500 3 и 15 +2,5 380 ±76 В, 50 ±1 Гц 500 -10 — +40 70 |

Измерительная схема каждого канала построена с использованием автокомпенсатора переменного тока.

Методика обработки диаграмм записи параметров технологического процесса

Полнота и достоверность выводов при анализе диаграмм зависят от числа регистрируемых параметров процесса. При бурении скважин применяют одно — и многоканальную регистрирующую аппаратуру.

Распространенным носителем информации является бумажный диаграммный диск и бумажная диаграммная лента; в качестве привода (счетчика времени) используют часовой механизм или микроэлектродвигатель.

В многоканальной регистрирующей аппаратуре чаще всего используют бумажные диаграммные ленты с непрерывной (в аналоговой форме) чернильной записью параметра на отдельных дорожках. Скорость протяжки ленты устанавливается в зависимости от скорости протекания процесса.

Обязательной предпосылкой объективной оценки обрабатываемой информации (диаграмм) является знание техники и технологии, принципа работы аппаратуры и правил ее эксплуатации.

При обработке диаграмм рекомендуется придерживаться следующего порядка.

1. Определение (уяснение, уточнение) основной цели работы, в зависимости от которой строят план работы, определяют содержание и ее объем. Цель работы определяется конкретной производственной необходимостью, например, оптимизация режимов бурения, выявление причин аварий, снижение затрат энергии и т. д.

2. Отбор диаграмм. Отбору диаграмм предшествует ряд уточнений (ограничений): в зависимости от поставленных цели и задач уточняют участок (месторождение) скважины, глубины скважин (толщи), буровые установки (их однотипность), профессионализм буровых бригад, организацию их труда и условия работы, качество работы регистрирующей аппаратуры и т. д. Характер уточнений зависит от конкретной производственной ситуации.

3. Внесение в отобранные диаграммы необходимой дополнительной информации принимается из предыдущих рейсовых диаграмм, из буровой и геологической документации, путем опроса бурильщиков, возможно, путем проведения дополнительных хронометражных наблюдений.

4. Предварительный просмотр диаграмм и их сортировка по определенным признакам (в зависимости от поставленной цели), например по глубинам скважин, типу примененного ПРИ, виду аварий и т. д.

5. Разработка, определение содержания и структуры таблиц.

6. Обработка диаграмм и заполнение таблиц производится по известным методикам (или их приходится разрабатывать).

7. Составление сводных тематических таблиц на базе данных таблиц по п. 6. Структура сводных таблиц проста и включает графы для внесения тех параметров, которые необходимы, например для построения графиков (или другой результативной формы дальнейшей обработки).

8. Построение графиков — графическая форма представления информации — является наиболее наглядной и удобной для интерпретации и выводов. Примеры — графиков: график затрат мощности при бурении в функции частоты оборотов бурового инструмента при постоянстве других параметров; семейство графиков механической скорости бурения различных пород в зависимости от осевой нагрузки при постоянстве других параметров и др.

9. Математическая обработка («ручная», машинная) полученной информации, возможно, с получением экспериментальных зависимостей.

10. Выводы, рекомендации, составление методики, разработка инструкции, написание научной статьи и т. п. являются конечным этапом работы.

В табл. 14.6 приведен условный пример фрагментов записи режимных параметров с краткой их расшифровкой. При этом подача произведена со шпинделя, станок с гидравлической подачей, датчики аппаратуры ИРБ.