БУРЕНИЕ НЕГЛУБОКИХ СКВАЖИН БЕЗ ОЧИСТНОГО АГЕНТА

БУРЕНИЕ НЕГЛУБОКИХ СКВАЖИН БЕЗ ОЧИСТНОГО АГЕНТА

В данную группу объединены пять различных видов бурения, обладающих рядом общих признаков:

— небольшие глубины скважин, обычно до 20—50 м, отдельные до 100 м (поскольку все относительно, такие глубины считаются небольшими для геологоразведочного бурения, при бурении нефтяных скважин неглубокими считаются скважины глубиной до 1000 м);

— бурение осуществляют без применения потока очистного агента, порода на забое при бурении либо уплотняется либо ее удаляют буровым инструментом;

— бурение ведут только в мягких и слабых породах (кроме ударно-канатного бурения, применяемого в любых породах).

Главные области применения, характерные для этой группы:

✓ инженерно-геологические изыскания; разведка россыпных месторождений;

У разведка стройматериалов;

У гидрогеологическое и мелкое водозаборное бурение;

•/ бурение скважин при поисково-съемочных работах;

✓" бурение взрывных скважин при сейсморазведке.

Основные данные видов и разновидностей бурения, входящих в данную группу, приведены в табл. 8.1.

В зависимости от области применения скважин их бурение связано со специфическими особенностями.

Особенности бурения скважин при инженерно-геологических изысканиях

Целью бурения при данном виде работ является изучение состава и физико-механических характеристик грунтов. Поставленная цель определяет необходимость отбора образцов с ненарушенными свойствами (монолитов). Требование отбора монолитов предопределяет сравнительно большой конечный диаметр скважины. В отдельных случаях получение информации о свойствах грунтов возможно без извлечения образцов (динамическая и статическая пенетрации). Глубины скважины обычно до 10—15 м, как правило, не превышают 30 м.

|

Параметры скважин |

Категория пород |

||||

|

Виды и разновидность бурения |

Глубина |

Диаметры |

Области применения |

||

|

Ударное |

Ударное бурение грунтов |

15 |

89-168 |

1-Ш |

Инженерная геология Разведка строительных материалов |

|

Ударно-канатное бурение |

300 (500) |

145-900 |

1-ХН |

Разведка россыпей Гидрогеология |

|

|

Медленновращательное и комбинированное |

30 (100) |

89-273 |

1-У |

Инженерная геология Разведка россыпей |

|

|

Бурение внедрением и винтобу — рение |

40 |

60-90 |

1-Ш |

Инженерная геология Поисковые скважины |

|

|

Вибро |

Вибрационное |

30 |

89-219 |

1-Ш |

Инженерная геология |

|

бурение |

Виброударное Виброударно- вращательное |

30 40 |

I—IV 1-У |

Разведка строительных материалов Разведка россыпей |

|

|

Шнековое |

60 |

60-250 |

1-1У |

Инженерная геология Разведка строительных материалов Гидрогеология Взрывные скважины |

|

Особенности бурения при разведке россыпных месторождений |

При разведке россыпных месторождений бурение проводят, как правило, в сыпучих малосвязанных породах, часто с включением ва — лунно-галечного материала, иногда в многолетнемерзлых породах. Главная цель бурения — точное геологическое опробование, отбор 100 % проб при исключении попадания в пробу материала со стенок скважины. Отсюда требование при бурении в неустойчивых породах: одновременно с бурением закрепление стенок скважины обсадными трубами, а при необходимости — с погружением труб впереди забоя (подробно см. в подразд. 13.1).

Особенности бурения гидрогеологических и водозаборных скважин

При проведении гидрогеологических изысканий и бурении водозаборных скважин главное внимание уделяют фиксированию и испытанию водоносных горизонтов. При этом необходимо обеспечивать йзоляцию вскрытых горизонтов. Конструкция и конечный диаметр скважины определяются параметрами фильтра и водоподъемных средств.

Ударное воздействие для внедрения бурового инструмента и разрушения породы на забое скважины применяют при бурении в любых породах как в чистом виде, так и в комбинации с вращательным воздействием. Ударным способом можно разрушать породу по площади кольца — «кольцевым забоем» или по всей площади забоя — «сплошным забоем». При бурении кольцевым забоем порода в центре скважины не разрушается, а попадает внутрь инструмента и извлекается вместе с ним на поверхность в качестве образца. Ударное бурение кольцевым забоем применяют только в мягких породах. Инструмент, предназначенный для такого вида бурения, называют «стаканом».

В литературе встречаются различные названия этого варианта бурения — «ударное бурение кольцевым забоем», «ударное бурение стаканами», «ударное бурение грунтов». Авторами использован термин «ударное бурение грунтов».

Другая разновидность ударного бурения заключается в разрушение породы по всему забою с последующим извлечением разрушенной породы специальным инструментом. Такой вид бурения является универсальным, поскольку применяют в любых породах. Традиционное его название — «ударно-канатное бурение».

Ударное бурение грунтов применяют главным образом при инженерно-геологических изысканиях, разведке стройматериалов и гидрогеологических исследованиях. Основное назначение скважин — получение качественных образцов с ненарушенной структурой. Глубины скважин — 10—15 м, отдельные достигают 30 м.

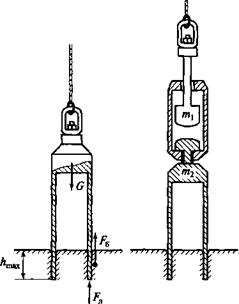

При любом ударном бурении для разрушения или уплотнения породы на забое используют кинетическую энергию движущейся массы, реализацию которой можно осуществлять непосредственно на породу забоя либо посредством промежуточного инструмента. В соответствии со способом передачи энергии удара такое бурение подразделяют на два вида: бурение «клюющим» способом и бурение «забивными стаканами» (рис. 8.1).

При клюющем бурении стакан с утяжелителем на канате сбрасывают на забой скважины с достаточно большой высоты, внедряют в породу на глубину 2—20 см и поднимают на поверхность для извлечения образца. Затем операцию повторяют.

При забивном бурении стакан погружают в грунт серией наносимых по нему ударов массивным бойком забивного патрона, присоединенного к стакану. Спуск, извлечение стакана и нанесение по нему ударов производят с помощью каната. Величина погружения стакана за один спуск при таком варианте бурения составляет от 0,2 до 1,0 м.

При клюющем варианте бурения запас кинетической энергии падающего стакана непосредственно реализуется для внедрения инструмента в породу. Из закона сохранения энергии можно вывести

|

а б Рис. 8.1. Схемы ударного бурения грунтов: а — клюющий способ; 6 — забивной способ |

зависимость глубины погружения стакана при одиночном сбрасывании:

—У (8Л)

1’=’ )

іде т — масса стакана с утяжелителем; — скорость стакана в мо-

п

мент касания забоя; X Ра — сумма сопротивления со стороны грунта

і = і

(лобовое сопротивление и боковое трение); т.% — вес снаряда.

Учитывая, что скорость падающего груза пропорциональна высоте

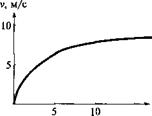

сбрасывания Я, т. е. У0 = а^2%Н, где а — коэффициент, учитывающий сопротивления воздуха и стенок скважины, и обозначив а1 через к, получим зависимость

А = _Ы|Д_ (82)

Поскольку силы сопротивления вне-

|

15 #,м |

![]()

|

Рис. 8.2. Зависимость скорости стакана в момент встречи с забоем от высоты сбрасывания |

п •

п •

дрению Х-^с/ намного больше силы тя-

жести т&, можно считать, что глубина внедрения стакана пропорциональна его массе и высоте сбрасывания.

Технология ударного бурения клюющим способом сводится к выбору массы инструмента и высоты сбрасывания. Масса стакана с утяжелителем должна быть по возможности максимальной, но и удобной при использовании легкого бурового оборудования. Для практического использования рекомендован инструмент массой 100—300 кг. С увеличением высоты сбрасывания возрастает конечная скорость падения и соответственно глубина внедрения. Однако характер возрастания скорости падения с увеличением высоты сбрасывания имеет затухающий вид (рис. 8.2), и поэтому большое увеличение высоты сбрасывания становится нерациональным. Рекомендованная высота сбрасывания — в пределах 3—8 м. Таким образом, величина уг — лубки стакана за один сброс и производительность бурения зависит главным образом от свойств пород и составляет обычно от 5 до 20 см.

При ударно-забивном варианте бурения в отличие от клюющего углубка стакана происходит под воздействием серии ударов, наносимых активной массой тх по головке стакана (пассивной массе т2). В этом случае величина погружения стакана за один удар зависит от величин активной и пассивной масс, их соотношения и скорости, приобретаемой пассивной массой в момент удара К2, а также от сил сопротивления и веса снаряда и определяется выражением

|

А = |

![]()

|

(8.3) |

![]() отх — т2)К22

отх — т2)К22

X

Анализ теории и опытные данные показывают, что наиболее эффективно происходит внедрение стакана при примерном равенстве активной и пассивной масс, т. е. желательно, чтобы /и, = тъ при этом значения масс рекомендуется применять в пределах 50—150 кг. Высота сбрасывания ударника определяется конструктивными соображениями и обычно составляет 0,6—1,0 м.

При ударно-забивном бурении в технологические параметры входят частота ударов ударника, составляющая, как правило, 20—25 ударов в минуту (при наличии ударного механизма до 40), и глубина забивки стакана за один спуск (рейс). Углубку за рейс выбирают из условия допустимого уплотнения породы внутри стакана и возможности извлечения инструмента из скважины. Кроме того, из-за роста сил сопротивления скорость внедрения заметно снижается по мере вне-

дрения стакана. Рекомендованная углубка за рейс заключается в пределах 0,2—0,6 м, хотя в отдельных благоприятных случаях она может достигать 1,0 и даже 1,5 м.

Выбор того или иного варианта ударного бурения грунтов зависит от свойств пород, требований к качеству образцов и глубин скважин. Наиболее важно сохранить свойства образцов при бурении в рыхлых, слабых породах. Более высокое качество образцов в этом случае дает клюющий способ. В рыхлых грунтах он будет более производительным, имея углубку за рейс 15—20 см. Необходимо учитывать, что с увеличением глубины скважины производительность клюющего способа бурения будет заметно снижаться за счет возрастания затрат времени на подъем и сброс стакана. Следовательно, клюющий способ бурения следует применять в рыхлых породах при малой глубине скважины. Забивной вариант ударного бурения более эффективен в плотных грунтах и при большей глубине скважин (более 10—15 м.)

При ударном бурении грунтов, как и для всех видов бурения, выделяют две основные группы технических средств: буровой инструмент и буровое оборудование.

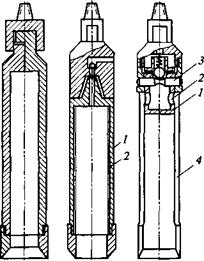

Буровой инструмент для ударного бурения грунтов состоит из стаканов, утяжелителей, забивных патронов, желонок.

Стакан — отрезок трубы, имеющий на нижнем конце заостренную режущую кромку, на верхнем — резьбу для присоединения утяжели-

Стакан — отрезок трубы, имеющий на нижнем конце заостренную режущую кромку, на верхнем — резьбу для присоединения утяжели-

|

|

|

ж |

|

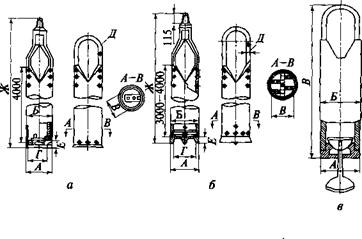

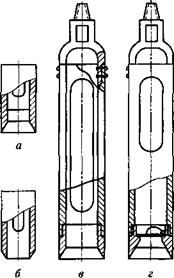

Рис. 8.3. Стаканы для ударного бурения грунтов: а —наконечник с внутренним скосом; б— наконечник с наружным скосом; в —забивной стакан; г — стакан с клапаном (желонка); д — разъемный стакан; е — разъемный стакан с гильзой (7 —разъемный корпус; 2— керноприемная гильза); ж — поршневой стакан (7— поршень; 2— отверстие в поршне для штыря; 3— фиксатор поршня; 4 — пазы в корпусе стакана) |

теля или ударного патрона. В зависимости от условий бурения применяют различные по конструкции стаканы (рис. 8.3).

Режущая кромка может быть выполнена непосредственно на теле трубы или на отдельном кольце — «башмаке», закрепленном на нижнем конце стакана резьбой, заклепками или сваркой. При бурении рыхлых грунтов применяют башмаки с внутренним скосом, что позволяет за счет некоторого уплотнения породы удерживать образец в стакане при подъеме его из скважины. В плотных грунтах нужно применять башмак с наружным скосом с целью предотвращения преждевременного уплотнения породы внутри стакана, которое приводит к образованию «пробки» и прекращению углубки. При бурении несвязных грунтов применяют стаканы с клапаном, или желонки.

|

б Рис. 8.4. Ударная штанга: а — утяжелитель; 6 — забивной патрон для ударного бурения грунтов |

Наиболее трудоемкой операцией при ударном бурении является извлечение образца из стакана. Для облегчения извлечения породы обычно стаканы имеют один или два продольных выреза. Такие конструкции наиболее просты и надежны, однако при извлечении возможно нарушение качества образца. Наиболее удобны в использовании стаканы с разъемным корпусом. Еще лучшими считаются разъемные корпуса с бумажными или полимерными гильзами. Значительно облегчается извлечение породы и сохраняется качество образца при использовании поршневого стакана. В таком стакане при бурении поршень находится в его верхней части. На поверхности в отверстие поршня вставляют неподвижный штырь, стакан натяжением каната перемещают вверх и поршень аккуратно выдавливает образец.

Наиболее трудоемкой операцией при ударном бурении является извлечение образца из стакана. Для облегчения извлечения породы обычно стаканы имеют один или два продольных выреза. Такие конструкции наиболее просты и надежны, однако при извлечении возможно нарушение качества образца. Наиболее удобны в использовании стаканы с разъемным корпусом. Еще лучшими считаются разъемные корпуса с бумажными или полимерными гильзами. Значительно облегчается извлечение породы и сохраняется качество образца при использовании поршневого стакана. В таком стакане при бурении поршень находится в его верхней части. На поверхности в отверстие поршня вставляют неподвижный штырь, стакан натяжением каната перемещают вверх и поршень аккуратно выдавливает образец.

При клюющем способе бурения утяжелитель или ударную штангу присоединяют к стакану, образуя сплошной металлический стержень с резьбой на нижнем и с серьгой для каната на верхнем концах (рис. 8.4, а).

При забивном варианте ударного бурения к стакану присоединяют забивной патрон (см. рис. 8.4, б), состоящий из корпуса, наковальни и бойка с серьгой для каната.

Стаканы обычно изготовляют из стандартных обсадных труб или ниппельных заготовок с наружными диаметрами 73, 89, 108, 127, 146, 168, 219, 273 мм. Длина стаканов —от 0,5 до

1,5 м.

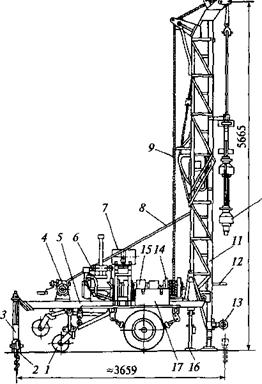

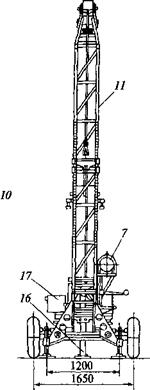

Оборудование при ударном бурении грунтов представлено буровой установкой, в состав которой входит легкая рама на одноосном прицепе, небольшая мачта, лебедка и двигатель внутреннего сгорания. Ударное воздействие осущест-

|

|

|

Рис. 8.5. Буровая установка ударного бурения грунтов УБП-15М: 1 — каток; 2— стопор шнековый; 3 — анкер; 4— лебедка ручная; 5 —рама; б —двигатель; 7—бензобак; 8 — вспомогательный канат; 9 —канат; 10 — молот; 11 — мачта; 12 — центратор; 13— направляющий ролик; /4 —лебедка; 15— редуктор; /6—задняя опора; /7—ящик для инстумента |

вляют подъемом и сбрасыванием стакана с лебедки станка при ручном управлении лебедкой. Наиболее распространенные установки для ударного бурения грунтов — УПБ-15М (рис. 8.5), УБП-15М гидропроекта, БУКС-ЛГТ Ленгипротранса. Основные характеристики этих установок приведены в табл. 8.2.

вляют подъемом и сбрасыванием стакана с лебедки станка при ручном управлении лебедкой. Наиболее распространенные установки для ударного бурения грунтов — УПБ-15М (рис. 8.5), УБП-15М гидропроекта, БУКС-ЛГТ Ленгипротранса. Основные характеристики этих установок приведены в табл. 8.2.

|

Таблица 8.2. Характеристики установок для ударного бурения

|

Из универсальных установок, предназначенных для различных видов бурения, для ударного бурения грунтов могут быть использовны БУЛИЗ-15, УБР-2М, БУГ — 100 и др.

Большое разнообразие инструмента и оборудования для ударного бурения грунтов (как и для некоторых других видов неглубокого бурения) вызвано не столько разнообразием геолого-технических условий, сколько многочисленностью организаций (ведомств), создающих такую технику.

Ударно-канатное бурение в отличие от ударного бурения грунтов, т. е. кольцевым забоем, применяют к классической разновидности ударного бурения, когда породу разрушают по всей площади забоя долотом, а затем разрушенную породу извлекают из скважины другим инструментом — желонкой. Несмотря на то что объемы и области применения ударно-канатного бурения постепенно сокращаются, оно все-таки имеет еще довольно широкое применение при разведке россыпей, бурении гидрогеологических и водозаборных скважин. Значительно реже применяют при разведке стройматериалов и бурении специальных скважин.

Используют ударно-канатное бурение практически в любых породах, включая валунные и крупнообломочные отложения. Глубина скважин обычно достигает до 50—150 м, но отдельные — 300 и даже 500 м, диаметры скважин — от 150 до 900 мм.

Достоинствами ударно-канатного бурения являются высокое качество (незагрязненность) проб, максимальный дебит водозаборных скважин, вертикальность ствола скважины, возможность проходить скважины в особо сложных геологических условиях, в частности с одновременной или опережающей обсадкой скважины трубами. Недостатки — низкая производительность, большие затраты обсадных труб (металлоемкость).

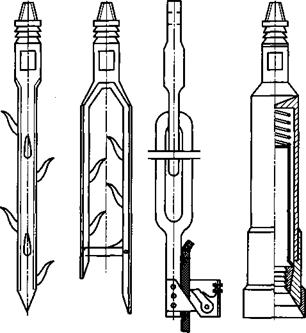

Буровой инструмент в ударно-канатном бурении бывает четырех групп: технологический, включающий буровой снаряд и желонки; вспомогательный, для сборки снаряда и работы с обсадными трубами, специальный — обсадные трубы и приспособления для преодоления осложнений в скважине и аварийный.

Для разрушения породы используют буровой снаряд, состоящий из четырех элементов: долота, ударной штанги, раздвижной штанги и канатного замка (рис. 8.6). В отдель-

Рис. 8.6. Буровой снаряд для ударно-канатного бурения:

7 —долото; 2— ударная штанга; 3 — раздвижная штанга; 4—-канатный замок

|

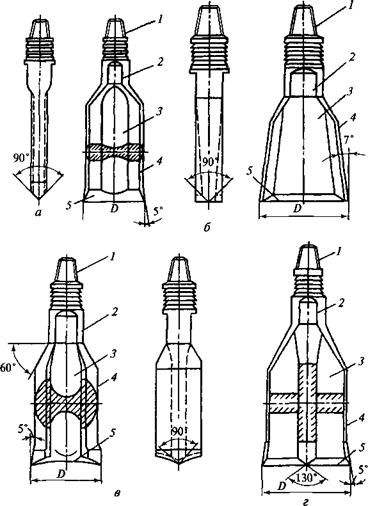

Рис. 8.7. Долота для ударно-канатного бурения: а — плоское; 6 — двутавровое; в — округляющее; г — крестовое |

ных случаях при бурении неглубоких скважин в мягких породах в снаряд можно не включать раздвижную штангу, а иногда и канатный замок.

Долота (рис. 8.7) изготовляют из углеродистой инструментальной стали с последующей термической обработкой. В нижней части долота имеется лезвие 5, в верхней части — шейка 2, заканчивающаяся конусной резьбой 1. Между шейкой и лезвием находятся лопасти 3 с боковыми ребрами 4, служащими для округления стенок скважины. Угол

заточки лезвия долота (угол приострения) выбирается в зависимости от твердости буримых пород от 70° для мягких пород, до 130° — для самых твердых пород и валунов. Поскольку ударно-канатное бурение применяют в различных породах, в соответствии с породами используются и разные типы долот.

В мягких породах применяют плоское долото с углом приострения лезвия 70—90° (см. рис. 8.7, а), в вязких, липких породах, сухих глинах и в галечниках лучше использовать двутавровое долото, лезвие которого имеет выступающие в обе стороны борта, способствующие формированию округлой формы забоя (см. рис. 8.7, б). В твердых породах и при встрече валунов в мягких породах применяют округляющее долото, имеющее широкие ребра и вогнутое лезвие с углом приострения 110—130° (см. рис. 8.7, (?) и отличающее массивностью. В трещиноватых породах во избежание заклинивания долота и при встрече одиночных валунов во избежание искривления скважины надо применять крестовое долото (см. рис. 8.7, г). Размеры долот выбирают в зависимости от диаметра скважины и с учетом получения оптимального веса снаряда. Предельные значения параметров долот приведены ниже.

Параметры

Длина лезвия долота, мм…………………… 148—850

Длина долота, мм…………………………….. 650—1500

|

Рис. 8.8. Долото со сменными лезвиями |

Масса долота, кг…………………………………. 42—1400

Масса долота, кг…………………………………. 42—1400

В процессе работы лезвие долота затупляется, и долото необходимо перезаправить, что выполняется отковкой лезвия долота в кузнице. Поскольку перезаправка долот и особенно их транспортировка весьма трудоемки, были разработаны и успешно применяются долота со сменными лезвиями. Такие долота, кроме снижения трудоемкости по перезаправке, являются и более износостойкими, а также позволяют оперативно подбирать тип лезвия (долота) и угол его заточки при изменении буримых пород.

Долото со сменным лезвием (рис. 8.8) состоит из корпуса 1 и лезвия 2. Лезвие насаживают на корпус на гладкие шпильки 3 для обеспечения жесткости и прочности, которые воспринимают тангенциальные нагрузки. Крепление лезвия к корпусу производят центровой шпилькой 4, один конец которой ввинчен в лезвие, другой притянут гайкой 5, опирающейся на шайбу 6. Само — отвинчивание гайки предотвращают штифты 7, вставленные в зазоры между стенкой

окна корпуса и ее лысками на поверхности. Крепление различных типов лезвий к корпусу долота идентично, что создает возможность при их смене получать долото различного назначения.

Ударная штанга, предназначенная для увеличения и регулирования массы бурового снаряда, представляет собой круглый сплошной стальной стержень с резьбовыми концами. Ударная штанга может быть гладкой или с высаженными концами (см. рис. 8.6). Длина ударных штанг для удобства подбора рациональной массы снаряда может быть

2, 4 и 6 м, диаметры от — 112 до 220 мм, масса —от 300 до 1300 кг.

Раздвижная штанга (ножницы). Для нормального бурения и разрушения породы на забое скважины участие раздвижной штанги в буровом снаряде не требуется. Включается она в снаряд с профилактической целью на случай заклинивания или прихвата долота. В таких случаях раздвижная штанга позволяет выбивать заклиненный снаряд.

Раздвижная штанга (см. рис. 8.6) состоит из двух, скользящих относительно друг друга звеньев. У рабочей раздвижной штанги относительный ход звеньев составляет 250 мм, у аварийной — 500—600 мм. Диаметр у раздвижных штанг —от 120 до 260 мм, длина (в раздвинутом состоянии) — от 1600 до 2200 мм, масса —от 112 до 490 кг. При оценке веса снаряда, участвующего в разрушении породы, надо учитывать только половину веса раздвижной штанги.

|

Рис. 8.9. Канатный замок с поворотным устройством: / — корпус замка; 2— втулка; 3 — шайба; 4 — нарезка подловиль- ного инструмента; 5—отверстия |

Канатный замок с поворотным устройством (рис. 8.9) предназначен для обеспечения надежного крепления снаряда с канатом и для автоматического равномерного поворачивания снаряда после каждого удара по забою. Замок состоит из корпуса с резьбой в нижней части, предназначенной для соединения со снарядом, и втулки с внутренним конусом, свободно размещенной в цилиндрической расточке корпуса. Надежность закрепления каната достигается тем, что пропущенный в отверстие замка и втулки конец каната расплетается и каждая проволочка загибается вверх, затем эта часть каната с большим усилием станком затягивается в коническую часть втулки и заливается в ней расплавленным свинцом.

Канатный замок с поворотным устройством (рис. 8.9) предназначен для обеспечения надежного крепления снаряда с канатом и для автоматического равномерного поворачивания снаряда после каждого удара по забою. Замок состоит из корпуса с резьбой в нижней части, предназначенной для соединения со снарядом, и втулки с внутренним конусом, свободно размещенной в цилиндрической расточке корпуса. Надежность закрепления каната достигается тем, что пропущенный в отверстие замка и втулки конец каната расплетается и каждая проволочка загибается вверх, затем эта часть каната с большим усилием станком затягивается в коническую часть втулки и заливается в ней расплавленным свинцом.

Поворачивание снаряда происходит за счет раскручивания каната при подъеме снаряда под действием натяжения и обратного закручивания каната. Для облегчения поворачивания втулки между ней и корпусом устанавливают бронзовую шайбу, а в корпусе делают боковые отверстия для проникновения жидкости, снижающей трение.

При ударно-канатном бурении для удаления разрушенной породы, а при про

ходке несвязных рыхлых пород и для непосредственного бурения применяют желонки. Желонка представляет собой отрезок трубы, снабженный на нижнем конце башмаком с заостренной кромкой и клапаном, с резьбой или серьгой на верхнем конце. Желонки в зависимости от условий бурения отличаются размерами и конструкцией клапана, в отдельных случаях применяют поршневые желонки (рис. 8.10).

Для бурения плывучих песков и для чистки скважины при проходке скальных пород применяют желонки с плоским клапаном, при бурении рыхлых пород и для чистки скважины в глинистых породах лучше применять желонку с полусферическим клапаном и языком (копьем). В желонках большого диаметра применяют двустворчатый клапан с ножом, в валунно-галечных отложениях успешно используют желонки с двустворчатым клапаном типа «ангара». В продуктивной зоне россыпных месторождений, где требуется особо тщательное опробование, применяют поршневые желонки.

![]() Для опоражнивания желонок на поверхности их либо переворачивают, либо ставят клапаном на специальный металлический колышек.

Для опоражнивания желонок на поверхности их либо переворачивают, либо ставят клапаном на специальный металлический колышек.

|

Рис. 8.10. Желонки для ударно-канатного бурения: о — с плоским клапаном; 0 — двустворчатым клапаном; в — полусферическим клапаном и копьем; г — поршневая желонка |

Легче всего опоражнивается желонка с клапаном с языком, которую достаточно поставить языком на землю, и клапан сам открывается. Основные раз — ‘3

меры желонок: по длине от 3200 до 2 1 и III

меры желонок: по длине от 3200 до 2 1 и III

6200 мм, диаметры — от 120 до 530 мм, а 6

масса ОТ 85 до 800 КГ. р„С — Стальные канаты:

СтаЛЬНЫе КанаТЫ при ударно-канат — а _ поперечное сечение каната: 1 — про-

НОМ бурении применяют непосредствен — волоки; 2- пряди; 3- органический

НО При проходке ствола скважины, ДЛЯ сер’течник; б-хаРактеР и направление

г г ’ свивки каната: /—канат прямой левой

раООТЫ С ЖеЛОНКаМИ При ЧИСТКС сква — свивки; II— канат крестовой левой свив-

ЖИНЫ, при операциях с обсадными тру — ки; III-к. анат прямой правой свивки;

— IV— канат крестовой правой свивки

бами, а также для укрепления мачты.

Такое широкое применение стальных канатов при бурении скважин ударно-канатным способом требует его правильного выбора и обслуживания.

Канаты изготовляют из стальных тонких проволочек, скрученных в пряди, которые свивают вокруг органического (чаще всего пенькового) сердечника. Сердечник пропитывают специальным смазочным материалом, в процессе работы смазка выжимается из сердечника в пряди, благодаря чему канат смазывается. Кроме того, органический сердечник придает канату гибкость, округлую форму и равномерно распределяет нагрузку между прядями.

Материалом для изготовления канатов служит высококачественная сталь с пределом прочности на растяжение 1600—1800 МПа.

На буровых работах наиболее распространены шестипрядные канаты двойной свивки следующих конструкций 6 х 19 + ЮС, 6 х 37 + ЮС, где 6 — число прядей; 19, 37 — число проволок в каждой пряди и один органический сердечник (рис. 8.11).

По виду свивки различают:

•/ канаты прямой (параллельной) свивки, при которой проволоки в прядях и пряди свиты в одном направлении;

■/ канаты крестовой свивки, когда проволоки в прядях и пряди свиты в противоположных направлениях;

✓ канаты комбинированной свивки, когда направление свивок проволоки в рядом лежащих прядях различно (чередующиеся).

По направлению свивки канаты могут быть правого и левого направления. Направление свивки для канатов определяют по направлению винтовой линии свивки прядей.

Инструментальные канаты при ударно-канатном бурении должны раскручиваться под нагрузкой и скручиваться после ее снятия. Этим требованиям отвечают канаты прямой свивки. В процессе ударно-ка — натного бурения буровой снаряд после каждого удара о забой должен поворачиваться вправо, поэтому направление свивки прядей в инструментальном канате должно быть левое, что препятствует самопроизвольному развинчиванию бурового снаряда. Таким образом, инструментальный канат должен иметь прямую левую свивку.

Желоночные канаты применяют крестовой свивки с правым или левым направлением свивки прядей в канате; то же относится и к талевым канатам.

Рабочий инструментальный канат при ударно-канатном бурении выбирают по разрывному усилию с 12-кратным запасом прочности на весу £? бурового снаряда или желонки со шламом, т. е.

|

(8.4) (8.5) |

![]() Р, а, = 120, при 0 = к(0т + дХ),

Р, а, = 120, при 0 = к(0т + дХ),

где к= 1,2—1,3 и 1,5—2,0 коэффициент, учитывающий прихваты соответственно бурового снаряда и желонки; £)ин — вес бурового снаряда (желонки), Н; <7К — вес 1 м каната, Н; /к — максимальная длина каната, находящегося в работе, м.

Выбранный в специальной таблице канат по максимальному разрывному усилию проверяют на прочность по суммарному напряжению, возникающему от действия растягивающих и изгибающих нагрузок.

Суммарное напряжение а, (МПа) рассчитывают по формуле

|

|

(8.6)

где ор и оиз — предел прочности материала соответственно при растяжении и изгибе, МПа; і*1— площадь всех проволок в канате, м2; с = 10,35—0,75 — коэффициент, учитывающий напряжение кручения в проволоках, трение между проволоками и условия работы каната; £= 12,1 • 105 МПа —модуль продольной упругости материала каната;

— диаметр шкивов (роликов) ударного механизма и кронблока, м; с1п — диаметр проволоки, м.

После определения суммарных напряжений находят действительный запас прочности каната по формуле

|

|

(8.7)

где Кч — действительный запас прочности каната; ств — временное сопротивление материала каната растяжению, МПа (по характеристике каната).

Действительный запас прочности каната должен быть не менее 4, в противном случае подбирают более прочный канат. Прочность и длительность службы канатов во многом зависят от правильной их навески и ухода за ними и грузоподъемным оборудованием в процессе эксплуатации. Необходимо систематически проверять поверхность канавок роликов блоков и барабанов лебедок, следить, чтобы на них не было заусенец и раковин, избегать перекрещивания каната при намотке его на барабан лебедки, не допускать образования петель и переломов. Канаты необходимо смазывать специальной канатной смазкой, изготовленной на основе битумов гудронов.

Правилами безопасности запрещена эксплуатация канатов с одной оборванной или вдавленной прядью, при числе оборванных про

волок более 5 % на длине шага свивки каната диаметром до 20 мм канатов, срощенных узлами, и с выступающими иглами проволок.

Обсадные трубы при ударно-канатном бурении применяют для закрепления и изоляции уже пробуренного интервала скважины или для перекрытия ствола в неустойчивых породах одновременно с уг — лубкой, причем нижний конец колонны труб может погружаться как вслед за забоем, так и впереди забоя скважины. В большинстве случаев обсадные трубы при ударно-канатном бурении погружают в скважину принудительно путем забивания, поэтому они выполнены из стали и являются толстостенными. Длина одной трубы может быть от 2 до 12 м. При большей глубине закрепляемого интервала скважины обсадные трубы соединяются в колонну. Соединение обсадных труб может быть резьбовое — труба в трубу — или муфтами, трубы больших диаметров соединяют сваркой их торцов непосредственно при спуске в скважину. Обсадные трубы ударно-канатного бурения те же, что и трубы вращательного бурения водозаборных и нефтегазовых скважин. Выпускают их в большом диапазоне размеров с наружным диаметром от 114 до 508 мм. Наиболее характерные размеры обсадных труб приведены в табл. 8.3.

|

Таблица 8.3. Размеры наиболее используемых обсадных труб

|

Вспомогательный инструмент включает инструмент для сборки-разборки бурового снаряда и инструмент для работы с обсадными трубами.

При сборке бурового снаряда возможно использование резьбовых переводников, предназначенных для соединения инструментов, имеющих разные конусные резьбы, ключей инструментальных, трещотки затяжной. Ввиду того что при свинчивании буровых инструментов на рукоятку ключа прилагаются большие усилия (до 30 кН), инструментальные ключи изготовляют массивными, с большим плечом. Трещотка затяжная позволяет получить усилие на плече ключа до 3 т. Она состоит из дугообразной зубчатой рейки, неподвижного упора и подвижного башмака с рычагом.

Для работы (погружение, извлечение) с обсадными трубами применяют башмаки забивные (гладкие) с заостренной внутренней кромкой, закрепляемые на нижнем конце обсадных труб и облегчающие внедрение труб, бабы забивные массой до 1000 кг, хомуты для обсадных труб, головки забивные резьбовые и ступенчатые, выбивные снаряды и другие инструменты.

Аварийный (ловильный) инструмент. В отличие от общетехнического употребления термина «авария», когда имеются в виду крупные повреждения с серьезными последствиями, в бурении аварией называют любую поломку или осложнение, в результате которого инструмент не может быть извлечен из скважины обычными средствами. При ударно-канатном бурении авария может быть связана с обрывом каната, развинчиванием или обрывом частей бурового снаряда, заклиниванием снаряда в скважине. Аварийный инструмент предназначен для ловли и захвата оборванного каната, отвернувшихся или обломанных частей снаряда, освобождения и извлечения прихваченного снаряда. В последнем случае часто бывает необходимо обрубить канат от прихваченного снаряда. Аварийный инструмент для этих случаев представлен ершами однорогим и двурогим (вилкообразным), ловиль — ником, канаторезкой, обуриващим долотом, пауком для ловли мелких предметов, упавших в скважину. Аварийные инструменты спускаются в скважину в составе аварийного снаряда, включающего также ударную штангу, аварийную раздвижную штангу и канатный замок. Устройство и принцип работы аварийных инструментов представлены на рис. 8.12.

|

а б в г Рис. 8.12. Аварийный инструмент для ударно-канатного бурения: а — ерш однорогий; 6 — ерш двурогий с вилкой; в — канаторезка; г —• ловильник (шипе) |

Для ударно-канатного бурения применяют несколько типов буровых станков, имеющих аналогичную конструкцию и различающихся лишь устройством отдельных узлов и некоторыми параметрами. Все ударно-канатные станки, передвижные или ограниченно самоходные, имеют в своем составе мачту, ударный механизм, два или три барабана (лебедки) и, как правило, электропривод. Общие требования к станкам — максимальная простота, прочность, надежность. С учетом области применения выпускают две группы станков ударно-канатного бурения: станки УГБ (установка гидрогеологического бурения) — УГБ-ЗУК (УКС-22М) и УГБ-4УК (УКС-ЗОМ), применяемые главным образом при бурении гидрогеологических и водозаборных скважин, станки серии БУ-20-2 (БУ — 20-2М, БУ-20-2УШ, БУ-20-3) и станок «Амурец», применяемые при разведке россыпных месторождений.

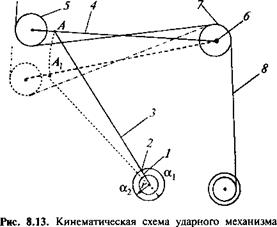

Основным характерным узлом станка ударно-канатного бурения является ударный механизм. Во всех перечисленных станках применен классический ударный механизм шатунно-кривошипного типа с оттяжной (балансирной) рамой. При работе ударного механизма на станок действуют значительные динамические нагрузки, явно неблагоприятные для срока службы станка. Для их снижения на станке обязательно устанавливают амортизатор. У станков УГБ (УКС) амортизатор уста — навлен непосредственно на ударном механизме, на оттяжном ролике, а у станков БУ — на мачте под головным роликом. Геометрия ударного механизма выполнена таким образом, что угол сбрасывания снаряда а, был бы меньше, чем угол подъема снаряда а2. Это обеспечивает более быстрое падение снаряда, более эффективный удар по породе забоя и более плавный подъем снаряда. Обычно а, < а2 на 15—20° (рис. 8.13). Кинематическая схема ударного механизма приведена на рис. 8.13. Ударный вал приводится во вращение от главного вала по-

|

|

средством зубчатой передачи. На ударном валу закреплен кривошип 1. Пальцы 2 кривошипа описывают окружность радиуса г, они входят в нижние головки шатунов 3. Верхние головки шатунов в точке А шарнирно соединены с оттяжной рамой 4, на переднем конце рамы установлен оттяжной ролик 5, другой конец оттяжной рамы закреплен на направляющем валике 6, несущем направляющей ролик 7. Инструментальный канат 8 огибает ролики 7 и 5 оттяжной рамы, а затем ролик на вершине мачты и направляется в скважину.

Движение бурового снаряда в скважине определяется движением точки А, в которой шатун шарнирно сочленен с оттяжной рамой. При вращении кривошипа точка А описывает дугу АА{. Положение точки А на схеме соответствует максимальному подъему оттяжного ролика, а точки А1 — наиболее низкому положению оттяжного ролика.

Кроме ударного механизма, в состав ударно-канатного станка входят три или два барабана (лебедки): инструментальный для спуска и подъема бурового снаряда и обеспечения подачи снаряда с тормоза в процессе углубки скважины: желоночный для спуска и подъема желонки и талевый трос, который пропускается через талевую систему и служит для спуска и извлечения тяжелых обсадных колонн. В станках БУ талевый барабан отсутствует, поскольку станки предназначены для бурения неглубоких скважин на россыпях. Другое различие между станками УГБ и БУ связано с условиями их применения. Станки УГБ устанавливают на колесном прицепе, БУ — на гусеничной самоходной тележке с приводом от электродвигателя станка с возможностью перемещения на длину кабеля (примерно на 0,5 км), обычно в пределах разведуемой площадки россыпи. Как привило, станки ударно-канат — ного бурения имеют электропривод как более устойчивый на динамические нагрузки, исключением является вариант станка УГБ-ЗУК (УКС-22МД) с приводом от дизельного двигателя.

За рубежом выпускают станки ударно-канатного бурения аналогичных конструкций, часто с дизельным приводом. Кинематическая схема установки УГБ-ЗУК и устройство ударно-канатных станков приведены на рис. 8.14. Буровой станок смонтирован на стальной металлической раме 6, установленной на осях, оснащенных двухколесными скатами 7. От двигателя 1 вращение передается клиноременной передачей 10 на шкив главного вала 3, от которого с помощью зубчатых колес приводятся в движение вал ударного механизма 29, желоночный 4 и талевый 5 барабан при включении соответствующей фрикционной муфты.

С главного вала вращение через цепную трансмиссию передается на инструментальный барабан 2. Включение фрикционных муфт главного вала осуществляют рычагами управления 15.

Ударный механизм станка кривошипно-шатунного типа с оттяжной рамой (балансиром) оснащен амортизационным устройством. Кривошип 31 ударного механизма 8, получающий вращение от шестерни 30, с помощью пальцев 32 шарнирно соединен с шатунами 33, которые, в свою очередь, шарнирно соединены с оттяжной рамой 13.

Инструментальный канат 25 с инструментального барабана 2 проходит через направляющий 12 и оттяжной 14 ролики рамы и далее на мачту к ролику 23. Конец каната, переброшенного через мачту, закрепляют в канатном замке, с которым соединяют буровой инструмент.

При передаче движения на вал ударного механизма оттяжная рама, соединенная шатуном с валом кривошипа, начинает качаться относительно оси подвеса. Движение оттяжного ролика при заторможенном инструментальном барабане обеспечивает подъем и сбрасывание ударного инструмента на забой. Высота подъема бурового снаряда над забоем регулируется за счет изменения рабочего радиуса кривошипа, для чего кривошип имеет ряд отверстий под пальцы шатуна, расположенные на различном расстоянии от оси ударного вала. Частота сбрасывания снаряда на забой изменяется путем замены шкивов на валу электродвигателя.

Инструментальный барабан 2 имеет делительный диск, отделяющий рабочую часть каната от всей его массы. Работа желонки осуществляется с помощью желоночного барабана 4. Канат желоночного барабана 11 перекинут через ролик на вершине мачты и конец его присоединен к желонке. На мачте установлены три ролика 27 для каната талевой системы, связанной с талевым барабаном.

В транспортном положении мачту укладывают на опоры 18 и 9. Подъем мачты в рабочее положение осуществляют с помощью червячной лебедки 35, получающей вращение от шестерни привода желоночного барабана г = 95 при установке дополнительной шестерни г =33, связанной червячной парой с лебедкой. Канат 34 лебедки 35 проходит через систему направляющих роликов и закрепляется на мачте. При включении электродвигателя и желоночного барабана вращение через зубчатые шестерни будет передано на барабан лебедки подъема мачты за счет ее поворота вокруг шарнирной опоры 18. С помощью двух винтовых домкратов, состоящих из винта 20, гайки 21 и опоры 22, мачту поддомкрачивают, что разгружает раму станка и передает основную нагрузку на грунт.

Мачта состоит из двух телескопических звеньев. Верхнее звено 28 выдвигается из нижнего 16 с помощью червячной лебедки. Жесткое крепление верхнего и нижнего звеньев мачты обеспечено болтовым соединением.

На мачте закрепляют защитное приспособление 17 и направляющий ролик 19. Устойчивость мачты достигают раскреплением ее трубчатыми растяжками 26 и тремя канатными растяжками 24. Основные данные станков ударно-канатного бурения приведены в табл. 8.4.

Технология ударно-канатного бурения включает ряд последовательно принимаемых решений, определяющих характер выполнения операций по бурению скважины. Основные позиции технологии:

1. Выбор типа и параметров долота производят в соответствии с породами, представленными в разрезе скважины. При несущественных различиях пород скважину можно бурить одним типом долота,

Рис 8.14. Установка УГБ-ЗУК:

-Обший вид; б-кинематическая схема

|

Таблица 8.4. Основные параметры станков ударно-канатного бурения

|

|

2=90 2=31 |

|

2=56 2=25 2=14 б Продолжение рис. 8.14 |

при резкой смене пород следует заменить долото. Для мягких связных пород следует применять плоское долото, для мягких вязких пород и плотных сухих глин — двутавровое долото, для твердых пород — округляющее долото, для твердых трещиноватых и валунных пород — крестовое или округляющее долото. В соответствии с породами выбирают и угол приострения долота: от 60 до 80° для мягких пород, до 130—140° для наиболее твердых пород.

2. Состав снаряда выбирают в соответствии с условиями бурения. При наиболее благоприятных условиях и небольшой глубине скважины можно использовать упрощенный снаряд без раздвижной штанги, иногда вместо канатного замка к ударной штанге присоединяют серьгу и снаряд соединяют с канатом быстроразъемным соединением, что позволяет использовать ударный механизм для работы и со снарядом, и с желонкой. В сложных горно-геологических условиях и при значительной глубине скважины снаряд должен быть собран в полном составе.

3. Масса снаряда относится к параметрам режима бурения и рекомендуется в зависимости от диаметра скважины и свойств буримых пород. Рекомендованная масса снаряда, приходящаяся на 1 см длины лезвия долота, составляет от 15 до 90 кг.

4. Подача долота должна обеспечивать наиболее полное использование энергии удара для разрушения породы на забое и при этом не допускать прослабления каната во избежание ухудшения отделения породы от забоя и рывков каната. Подачу осуществляют с тормоза инструментального барабана таким образом, чтобы в свободном состоянии в нижней точке долото едва касалось забоя, а при значительной глубине скважины и при бурении в твердых породах не доставало бы до забоя на 2—5 см. Эту величину называют навеской долота. Она обеспечивает резкий удар за счет растяжения каната и деформации амортизатора в момент остановки оттяжного ролика в верхнем положении.

5. Высота сбрасывания долота определяет энергию удара и, следовательно, эффективность разрушения породы: чем тверже порода, тем больше должна быть высота сбрасывания. Обычно высота сбрасывания находится в пределах 350—1100 мм. Изменение высоты сбрасывания осуществляют перестановкой пальца кривошипа в другое отверстие кривошипа соответствующего радиуса.

6. Частота ударов снаряда, осуществляемых ударным механизмом, имеет важное значение для оптимизации процесса бурения. Частота ударов и соответствующая ей скорость движения каната должна обеспечивать свободное падение снаряда в жидкости. При слишком быстром движении оттяжного ролика снаряд не будет успевать падать, произойдет прослабление каната и сильный последующий рывок, а при недостаточной частоте будет происходить замедление падения снаряда и снижение силы удара по забою.

Практически изменение частоты ударов у отечественных станков ударно-канатного бурения осуществляется сменой шкивов на валу электродвигателя. У станков БУ имеется две частоты ударов, а у станков УГБ три — от 40 до 56 в мин. Частоту ударов выбирают в зависимости от характера проходимых пород и высоты сбрасывания снаряда, причем большее значение частоты выбирают для более твердых пород.

7. Высота столба пульпы в скважине должна обеспечивать переход разрушенной породы во взвешенное состояние и при этом создавать не слишком большие сопротивления падению снаряда. При наличии грунтовых вод высоту столба жидкости в скважине определяют статическим уровнем, при их отсутствии воду заливают в скважину для создания столба жидкости высотой от 1,0 до 3,0 м, причем тем больше, чем мягче порода. После извлечения шлама в виде пульпы желонкой воду вновь подливают в скважину.

8. Плотность пульпы. Для эффективного перехода частиц породы с забоя во взвешенное состояние целесообразно поддерживать оптимальную плотность пульпы: чем выше плотность пульпы, тем легче переходят во взвесь и удерживаются частицы шлама. Поэтому, с одной стороны, плотность пульпы желательно повышать как можно больше и доводить до 2,0—2,5 г/см3, с другой — с увеличением плотности пульпы заметно снижается скорость падения снаряда. Так, при увеличении плотности пульпы с 1,2 до 2,2 г/см3 скорость падения долота в момент удара снижается почти в два раза. Учитывая обе стороны влияния, плотность пульпы рекомендуется поддерживать в пределах 1,5—2,0 г/см3.

9. Углубка за рейс. По мере работы долота на забое происходят разрушение породы, переход ее во взвешенное состояние и рост плотности пульпы. Последнее обстоятельство приводит к снижению скорости падения долота и энергии удара, ухудшению очистки забоя и, как следствие, к снижению скорости бурения. В результате наступает момент, когда дальнейшее бурение становится нецелесообразно и необходимо произвести чистку скважины. Рекомендованная величина углубки за рейс в зависимости от свойств пород составляет от 0,3 м в твердых породах до 1,2 м в мягких породах.

10. Время долбления, зависящее от скорости бурения и рациональной углубки за рейс, обычно составляет от 3—4 мин в мягких и до 25—40 мин в твердых породах. Сводные значения технологических параметров ударно-канатного бурения приведены в табл. 8.5.

|

Таблица 8.5. Технологические параметры ударно-канатного бурения

|

Извлечение разрушенной породы (очистку скважины) осуществляют желонками различных конструкций в зависимости от геологических условий и задач бурения. Как уже отмечалось, для извлечения породы в скважине должен быть столб жидкости высотой не менее 1—3 м. Обычно чистку скважины выполняют за 3—4 сбрасывания желонки. При отсутствии особых требований по опробованию в скважине рекомендуется оставлять часть плотной пульпы, чтобы к началу следующего долбления после подлива воды плотность пульпы была достаточна для удержания разрушенной породы, т. е. более 1,3—1,5 г/см3.

Особенности технологии ударно-канатного бурения в различных геологических условиях

Твердые скальные породы. Бурение осуществляют снарядом с максимально возможной массой и с округляющим или крестовым (если породы трещиноватые) долотом. Основное внимание необходимо уделять контролю за износом долота по длине лезвия (по наружному диаметру), так как такой износ приводит к зауживанию ствола скважины и последующему заклиниванию снаряда. При износе более чем на 3 мм долото или его лезвие надо заменить. Важно следить за надежностью соединений снаряда, которые при сильных жестких ударах могут самопроизвольно развинчиваться. Диаметр желонки при бурении в твердых породах выбирают на 25 мм меньше диаметра долота. В трещиноватых и закарстованных породах ввиду возможного обрушения стенок скважины бурение надо вести с дополнительными мерами предосторожностями. В таких случаях бурение осуществляют с использованием густой вязкой пульпы, для чего в скважину забрасывают 10—15 кг жирной глины на 1 м бурения. При возможности бурение проводят с одновременной обсадкой скважины трубами.

Глинистые породы бурят с помощью двутаврового или плоского долота с подливом 2—3 ведер воды. Извлечение шлама осуществляют желонкой с плоским клапаном. Песчаные глины, супеси, суглинки можно проходить стаканами или желонкой без клапана (как при ударном бурении фунтов).

Бурение пластичных вязких глин можно успешно проводить без желонки плоским долотом с приваренным в крест основному дополнительным лезвием. В скважину доливают такое количество воды, чтобы при работе долота образовалась тестообразная масса, которая налипала бы на долото и поднималась с ним на поверхность. При такой методике исключается операция чистки скважины и производительность увеличивается в 1,5—2,0 раза. В устойчивых глинах бурение возможно без обсадки трубами интервалов до 50—70 м.

Пески бурят непосредственно желонкой с плоским или полусферическим клапаном с языком и одновременным креплением стенок скважины обсадными трубами. Во избежание заклинивания или прихвата породой желонки в трубах ее диаметр должен бьггь меньше внутреннего диаметра труб на 100 мм. Нельзя допускать остановки желонки на забое. Переполнения ее породой, выход желонки ниже башмака обсадных труб не должны быть больше, чем на 0,5—0,75 м. Бурение в песках следует вести при минимальном числе ударов желонкой, для лучшего забора песка рекомендуется забрасывать жирную глину и подливать воду.

В песках-плывунах работать желонкой можно с использованием ударного механизма при максимальном числе ударов и при минимальной высоте сбрасывания. При пересечении скважиной напорных плывунов за счет пластового давления песок может подниматься в трубах (скважина падает), образуя в них пробку высотой до 5—10 м. Для предотвращения пробок и борьбы с ними в скважину необходимо подливать воду или глинистый раствор для создания противодавления на пласт, особенно при подъеме желонки.

Галечники, гравий бурят с помощью двутаврового долота и желонки с плоским клапаном и низким башмаком. При проходке глинистой породы с галечником бурение можно вести без применения долота: непосредственно желонкой с двустворчатым клапаном и ножом. При проходке чистых галечников и гравия в скважину нужно сбрасывать жирную глину. Бурение нужно проводить с одновременным креплением скважины обсадными трубами.

Валунные отложения бурят с помощью тяжелых округляющих или крестовых долот с одновременной обсадкой скважины трубами. Валуны размером больше, чем размер обсадных труб, надо разбивать долотом, причем в плотных породах валун разбивается легче, чем в рыхлых. Во избежание искривления скважины при встрече валуна, боком выступающего на забое, в скважину засыпают крупный (4—6 см) щебень крепких горных пород и куски глины, после чего валун разрушают долотом вместе со щебнем. При невозможности разбить валун долотом его разрушают взрывом кумулятивного заряда. Боковые валуны небольших размеров можно забивать в стенку скважины, а затем этот участок необходимо перекрыть трубами. Небольшие валуны в рыхлых породах можно успешно извлекать желонками с двустворчатым клапаном типа «Ангара».

Особенности технологии ударно-канатного бурения скважин различного назначения

При проектировании и бурении гидрогеологических и водозаборных скважин главная особенность связана с применением метода и средства опробования и эксплуатации водоносных горизонтов. Прежде всего необходимо учитывать конструкцию скважины. Конечный диаметр скважины выбирают из условия размещения в ней необходимого фильтра и водоподъемного средства. Количество обсадных колонн зависит не только от необходимости закрепления неустойчивых участков, но должно обеспечивать изоляцию отдельных водоносных горизонтов для исключения водоперетоков между ними.

При разведке россыпных месторождений основные особенности технологии ударно-канатного бурения связаны с необходимостью обеспечения качественного опробования по полезному ископаемому, при этом технико-экономические показатели бурения имеют вторичный характер. Из требования опробования выбирается диаметр скважины, обычно 168—219 мм, чаще всего скважины одноступенчатые. В рыхлых, сыпучих, обводненных породах бурение ведется с опережающим погружением обсадных труб на величину от 5—10 до 20—50 см — бурение в трубах. В плотных отложениях с включением большого количества валунов допускается отставание башмака обсадных труб от забоя на интервал опробования (обычно 20—50 см) — бурение ниже труб. В мерзлых и плотных устойчивых породах бурение ведут без обсадки скважины трубами — бурение без труб. При всех методах бурения россыпей обязательным является строго поинтервальный отбор проб. Существует определенная связь между параметрами бурения и качеством опробования, поэтому инструмент и режим ударно-канат — ного бурения выбирают с учетом опробования. Так, для качественного опробования предпочтение отдают плоским долотам, меньшей массе снаряда и умеренной высоте сбрасывания. Для наиболее полного извлечения пробы при разведке россыпей, как правило, применяют поршневые желонки или специальные желонки — пробоотборники.