Цементирование и гидроизоляция

Цементирование и гидроизоляция

Цементирование и гидроизоляцию геотехнологических скважин, являющиеся важнейшими факторами эффективности и качества работ, связанных с добычей твердых полезных ископаемых, осуществляют с целью решения следующих основных задач:

— предотвращения растекания рабочих и продуктивных растворов из отрабатываемых продуктивных пластов через затрубное пространство скважин в выше — и нижележащие водоносные горизонты;

— разобщения пространства между эксплуатационной и обсадной колоннами. Применяют в основном тогда, когда обсадная колонна выполнена из корродирующего материала, а рабочие и продуктивные растворы обладают высокой агрессивностью;

— защиты эксплуатационной колонны от сминающих усилий, вызванных горным давлением слабоустойчивых пород, вскрытых в процессе бурения скважин. Такая защита особенно необходима, когда скважиной вскрываются мощные пласты несцементированных, неустойчивых пород и в качестве обсадных колонн применяют неметаллические трубы;

— предотвращения утечек рабочих растворов через соединения (чаще всего резьбовые) эксплуатационных колонн, особенно при высоконапорном режиме нагнетания;

— удержания и изоляции обсадных и эксплуатационных колонн в скважине, когда ствол скважины в призабойной зоне представлен камерой (полостью) значительных размеров. Это необходимо учитывать при сооружении эксплуатационных скважин для СГД, бесфиль- тровых скважин ПВ, подземной выплавки серы, подземного растворения солей и др. Расширение призабойной зоны скважин с целью повышения их производительности также широко практикуется при сооружении технологических скважин подземного выщелачивания металлов;

— локализации рудных тел и отдельных залежей для предотвращения растекания выщелачивающих и продуктивных растворов в отдельных блоках при подземном выщелачивании металлов путем закачки в специально оборудованные трещины гидроразрыва цементных и других растворов;

— упрочнения стенок скважин при сооружении эксплуатационных скважин ПВ в раздробленных породах и в подготовительных скальных блоках;

— создания искусственных целиков для предупреждения размыва породы в зоне башмака обсадной колонны. Это мероприятие находит применение при оборудовании эксплуатационных скважин при подземном растворении солей.

Для обеспечения качественной гидроизоляции и разобщения пород, вскрытых скважинами, тампонажные и гидроизоляционные материалы должны удовлетворять следующим основным требованиям:

✓ образовывать легкоподвижные системы, которые можно прокачать буровыми насосами;

сохранять свою начальную консистенцию как в статических (без перемешивания), так и в динамических (при непрерывном перемешивании) условиях;

✓ иметь определенные пределы плотности: облегченные системы плотностью ниже 1700 кг/м3 применяют для цементирования пород с низким пластовым давлением, обычные системы — 1700—2000 кг/м3; утяжеленные — выше 2000 кг/м3 применяют для цементирования пластов с высоким давлением пластов жидкости;

^ иметь достаточную прочность и обеспечивать хорошую водо — и газонепроницаемость, а также достаточную устойчивость при воздействии агрессивных сред.

Разнообразие и специфика геотехнологических методов разработки месторождений твердых полезных ископаемых требуют применения различных тампонажных и гидроизоляционных материалов.

При разработке полезных ископаемых методом подземного выщелачивания применяют кислотостойкие тампонажные материалы. Состав большинства кислостойких цементов основан на образовании стойкого против кислотной агрессии геля кремневой кислоты 51(ОН)4. Кислостойкие цементы имеют ряд недостатков, затрудняющих их применение при цементировании скважин: высокую консистенцию и плотность, большую усадку образующегося камня. Поэтому при разработке составов кислостойких тампонажных цементов необходимо учитывать перечисленные выше особенности.

С целью снижения усадки кислостойких цементных растворов при их застывании необходимо придавать им способность к расширению. Применение расширяющихся цементных растворов способствует повышению качества цементирования и гидроизоляции, но при этом необходимо учитывать прочность обсадной колонны, так как при сильном расширении цементов возможно смятие обсадных труб и выход скважины из строя.

При сооружении геотехнологических скважин наиболее широкое применение находят облегченные цементные растворы, а также термостойкие, низкогигроскопичные и др. Облегченные цементные растворы чаще всего используют при сооружении технологических скважин подземного выщелачивания металлов, оборудованных пластмассовыми и другими неметаллическими трубами.

Термостойкие шлакопесчаные цементы могут использоваться в основном при цементировании эксплуатационных скважин для подземной выплавки серы и подземного растворения солей. Тампонажные цементы, затворенные на насыщенном растворе хлористого натрия №С1 с концентрацией не менее 310 г/л, применяют для цементирования обсадных колонн при сооружении технологических скважин подземного растворения солей. При разработке легкорастворимых высокопластичных калийно-магниевых солей применяют магнезиальные растворы.

С целью снижения нарушений целостности обсадных и эксплуатационных колонн, сокращения затрат на сооружение технологических скважин и возможности извлечения обсадных труб после окончания эксплуатации скважин используют тампонажные материалы на основе битума. Закачку битума осуществляют под давлением 0,5—1 МПа при температуре 184 °С. Извлечение обсадной колонны можно осуществлять путем предварительного разогрева битума горячей водой с температурой 100 °С. Битумы в качестве тампонажных материалов целесообразно использовать для сооружения эксплуатационных скважин для подземной выплавки серы, подземного растворения солей и скважинной гидродобычи, когда скважины оборудуются металлическими или стеклопластиковыми обсадными и эксплуатационными колоннами.

Наличие высоких температур при расплавлении битумов не позволяет использовать их в качестве тампонажного материала при сооружении скважин, оборудованных полиэтиленовыми, полипропиленовыми, винипластовыми и металлопластовыми трубами.

Недостаточная адгезия (сила сцепления) цементного раствора с поверхностью пластмассовых или металлопластовых труб не всегда обеспечивает надежную гидроизоляцию зон движения рабочих и продуктивных растворов. Сцепление цементного камня с полиэтиленовыми трубами в среднем составляет 0,02—0,09 МПа. При добавлении в цементный раствор 7—12 % извести или гипса сцепление увеличивается на 60—80 %. Росту сцепления цементного камня с поверхностью полиэтиленовых труб на 50—70 % способствует также увеличение ОЗЦ с 2 до 8 сут.

Другим направлением повышения адгезионной прочности полимерных труб к цементным растворам является изменение физико-ме — ханических свойств поверхности труб с помощью механических, физических и химических методов.

Механическими способами обработки полимерных труб являются очистка их поверхности щетками и обработка труб пескоструйными аппаратами для придания им шероховатости.

К физическим способам относят обработку поверхности полиэтиленовых труб тлеющим или коронным разрядами, которые ведут к изменению химических свойств обрабатываемой поверхности.

Химическую подготовку поверхности труб производят с применением растворителей, например растворов марганцовистого калия, минеральных кислот и т. п. В этом случае прочность адгезионных связей может быть повышена в 1,5—2 раза (ксилол-полиэтилен).

При сооружении технологических скважин для подземной выплавки серы, подземного растворения солей и подземной газификации возможно применение способов одно — и двухступенчатого цементирования с одной или двумя разделительными пробками, а также закачка тампонажного раствора через башмак обсадной колонны, оборудованной обратным клапаном. В скважинах для СГД эти способы цементирования применения не находят, так как не предотвращают попадание тампонажных растворов внутрь обсадных труб и не исключают возможности цементирования пакеров, предназначенных для посадки внутренней трубы добычного снаряда. Сложным и трудоемким процессом является также цементирование скважин ПВ, оборудованных неметаллическими обсадными и эксплуатационными колоннами.

В практике сооружения скважин ПВ и СГД широко применяют способы цементирования через заливочные трубки, по которым и подается цементный раствор. В зависимости от размещения заливочных трубок различают два варианта доставки тампонажных материалов в за — трубное пространство скважины. При первом варианте цементирования заливочные трубки опускают в затрубное пространство цементируемой колонны, при втором — внутрь обсадной или эксплуатационной колонны.

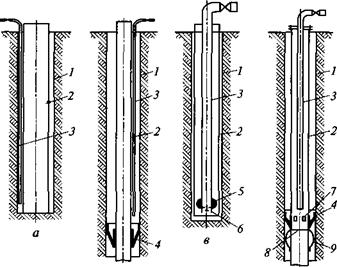

Вариант доставки тампонажных материалов при размещении заливочных трубок в затрубном пространстве колонны показан на рис. 12.14.

Нижний конец заливочных трубок опускают выше башмака колонны или разобщающей манжеты на 0,5—2 м и по ним в затрубное пространство закачивают цементный раствор в требуемом объеме. В качестве заливочных трубок возможно применение бурильных труб ниппельного соединения, насосно-компрессорных труб или полиэтиленовых шлангов. В связи с трудностью спуска в скважину полиэтиленовых шлангов предусмотрено их крепление к обсадным или эксплуатационным трубам и одновременный спуск.

При цементировании обсадных колонн из полимерных материалов с целью предупреждения смятия предусматривается полное заполнение их внутренней полости глинистым раствором (см. рис. 12.14, а), причем по мере заполнения затрубного пространства тампонажным раствором заливочные трубки приподнимают. Для предупреждения перетекания цементного раствора в полость обсадной колонны ее башмак оборудован диафрагмой, изготовленной из чугуна, стекла и других материалов, либо предусмотрена заливка полости обсадной колонны глинистым раствором с плотностью, близкой к плотности цементного раствора.

При цементировании колонн, оборудованных в нижней части фильтром, предусматривается постановка разобщающей манжеты, закрепленной на колонне выше фильтра (см. рис. 12.14,6), которая предотвращает поступление тампонажных растворов в прифильтровую

|

Рис. 12.14. Схемы цементирования скважин с применением заливочных трубок: а, б— путем спуска заливочных трубок в затрубное пространство обсадной колонны; в, г —путем спуска заливочных трубок в полость обсадной колонны, / — ствол скважины, 2—обсадная (эксплуатационная) колонна, 3 — заливочные трубки, 4 — разобщающая манжета; 5— пакер; 6 — обратный клапан, 7—цементирующее устройство, 8—диафрагма, 9— центратор |

зону скважины. Манжета выполнена из эластичного материала, в основном из кислотостойкой резины и имеет форму усеченного конуса, широкая часть которого больше диаметра скважины на 20—50 мм. Для лучшей герметизации прифильтровой зоны скважины посадку манжеты обычно производят на уступ, образованный при переходе ствола скважины на уменьшенный диаметр.

Основные недостатки цементирования при размещении заливочных трубок в затрубном пространстве:

— затруднено использование при цементировании глубоких скважин в связи с трудностью спуска заливочных трубок;

— необходимость увеличения диаметра скважин для размещения заливочного става в пространстве между стенкой скважины и обсадной колонной. Для цементирования обсадной колонны из полиэтиленовых труб диаметром 110 мм и применения в качестве заливочного става бурильных труб диаметром 42 мм диаметр скважины должен быть не менее 190—214 мм, что приводит к увеличению стоимости ее сооружения;

— при использовании в качестве заливочных трубок бурильных, насосно-компрессорных и других металлических труб увеличивается вероятность повреждения цементируемых труб и их соединений, что приводит к аварийным ситуациям и выходу скважины из строя;

— невозможность оборудования цементируемой колонны центрирующими фонарями, скребками и другими приспособлениями вследствие того, что они являются препятствием для спуска заливочного става;

— не обеспечивается высокое качество цементирования в связи с неравномерным распределением цементного раствора за колонной и разбавлением его глинистым раствором.

|

=№ |

![]()

|

»Ж |

|

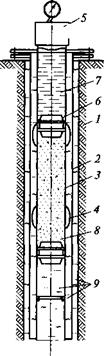

Рис. 12.15. Схема цементирования неметаллических колонн с применением разделительных пробок: |

Более совершенным способом подачи тампо — нажных растворов является подача через заливочные трубки, опущенные в полость цементируемой колонны (см. рис. 12.14, в, г).

Более совершенным способом подачи тампо — нажных растворов является подача через заливочные трубки, опущенные в полость цементируемой колонны (см. рис. 12.14, в, г).

При цементировании неметаллических обсадных колонн через заливочные трубки, опущенные внутрь колонны, по схеме, показанной на рис. 12.14, в, нижний конец заливочных трубок снабжается обратным клапаном 6 и пакером 5, устанавливаемым в зоне башмака обсадной колонны на расстоянии не более 0,5 м от низа с целью предупреждения заполнения полости колонны цементным раствором. После установки пакера в обсадную колонну до устья скважины заливают глинистый раствор с плотностью не ниже 1200 кг/м3. Верх колонны оставляют открытым. После закачки цементного раствора и ОЗЦ пакер срывают и вместе с заливочным ставом извлекают из скважины. Высота цементного стакана в обсадной колонне при такой схеме цементирования не превышает 0,5 м и не затрудняет дальнейшего углубления скважины.

|

/ — ствол скважины; 2 — обсадная неметаллическая колонна; 3 — защитная металлическая колонна; 4 —- центратор; 5—цементировочная головка; 6— разделительные пробки; 7—продавочная жидкость; <?—цементный раствор; 9—глинистый раствор |

Цементирование неметаллических обсадных колонн можно производить и с помощью традиционных методов, например по схеме с одной или двумя разделительными пробками. Для этого с целью предохранения обсадной колонны от разрушения при движении пробок применяют дополнительную защитную металлическую колонну, опущенную внутрь цементируемой колонны (см. рис. 12.15). Верх обеих колонн герметизируют, а пространство между ними заполняют глинистым раствором. Закачку цементного раствора производят только через внутреннюю защитную колонну. Тампонаж — ный раствор с помощью продавочной жидкости вытесняется за неметаллическую колонну. После ОЗЦ цементный стакан и разделительные пробки разбуривают, а защитную металлическую колонну извлекают из скважины. В дальнейшем осуществляют вскрытие продуктивного горизонта и оборудование скважины фильтровой колонной.

Цементирование неметаллических обсадных колонн можно производить и с помощью традиционных методов, например по схеме с одной или двумя разделительными пробками. Для этого с целью предохранения обсадной колонны от разрушения при движении пробок применяют дополнительную защитную металлическую колонну, опущенную внутрь цементируемой колонны (см. рис. 12.15). Верх обеих колонн герметизируют, а пространство между ними заполняют глинистым раствором. Закачку цементного раствора производят только через внутреннюю защитную колонну. Тампонаж — ный раствор с помощью продавочной жидкости вытесняется за неметаллическую колонну. После ОЗЦ цементный стакан и разделительные пробки разбуривают, а защитную металлическую колонну извлекают из скважины. В дальнейшем осуществляют вскрытие продуктивного горизонта и оборудование скважины фильтровой колонной.

Выбор зоны цементирования обсадных и эксплуатационных колонн определяют с учетом материала труб, глубины и конструкции скважин, их назначения, устойчивости пород приствольной зоны.

В практике сооружения геотехнологических скважин применяют полную и частичную цементацию. При полном цементировании пространство за эксплуатационной (обсадной) колонной заполняется цементным (тампонажным) раствором от фильтра или башмака обсадной колонны до устья скважины. Полную цементацию затрубного пространства применяют, когда геологический разрез месторождения сложен неустойчивыми и перемежающимися породами при сооружении технологических скважин; для подземной выплавки серы, подземного растворения солей, подземной газификации, а также нагнетательных скважин подземного выщелачивания металлов.

В откачных и наблюдательных скважинах ПВ обязательным является цементирование интервалов от фильтра до пьезометрического уровня подземных вод, а также зон ниже фильтра в случае вскрытия данной скважиной нижележащих водоносных горизонтов.

При сооружении технологических скважин СГД обязательным является цементирование низа эксплуатационной колонны с целью удержания в затрубном пространстве столба жидкости во время работы добычных устройств.

В остальных случаях при сооружении откачных и наблюдательных скважин ПВ, а также при сооружении скважин другого целевого назначения высоту цементной оболочки при частичном цементировании определяют мощностью неустойчивых пластов или интервалом скважины, при котором обеспечивается надежная гидроизоляция продуктивного горизонта.

К оборудованию технологических скважин ПВ предъявляют специфические требования, связанные с необходимостью гидроизоляции зон движения рабочих и продуктивных растворов. Надежная изоляция зон движения растворов повышает технико-экономические показатели добычи и является важным мероприятием охраны природы и, в частности, подземных вод.

Осуществляют гидроизоляцию по самым разнообразным схемам с применением различных материалов. Одним из самых распространенных способов гидроизоляции рабочих и продуктивных растворов при отработке месторождений методом ПВ является способ с использованием кислотостойких резиновых манжет. Для обеспечения необходимой прочности в основание манжеты впаивают металлическое кольцо, которое с помощью специальных кислотостойких штифтов присоединяется к телу трубы, изготовленной обычно из полиэтилена или другого кислотостойкого материала. Место установки манжеты соответствует переходу ствола скважины на уменьшенный диаметр бурения. Схема гидроизоляции показана на рис. 12.6, а.

Гидроизоляционный материал заливают в этом случае обычно поверх манжеты через заливочные трубки, которые опускают в затруб — ное пространство или внутрь эксплуатационной (обсадной) колонны.

В последнее время технологические скважины ПВ оборудованы фильтрами с гравийной обсыпкой, очень часто с предварительным расширением призабойной зоны. Применение гравийных фильтров способствует повышению производительности технологических скважин и увеличению срока службы. Гидроизоляционный материал при сооружении таких скважин заливают поверх слоя гравия (см. рис. 12.6,6).

Интервал гидроизоляции, кроме специально оговариваемых случаев, как правило, равен высоте от манжеты или верхнего уровня гравийного слоя до статического (откачных скважин) или динамического (для нагнетательных скважин) уровня подземных вод. Остальную часть скважины обычно заполняют инертным (очень часто песчаным) материалом, а устье скважин на глубину 2—3 м цементируют, что предотвращает попадание растворов с поверхности в затрубное пространство.

Гидроизоляция с помощью манжет требует небольших затрат средств и обеспечивает при качественной посадке манжеты достаточно высокую надежность перекрытия зон движения растворов. Основным недостатком гидроизоляции с использованием манжет является проникновение цементных растворов или других гидроизоляционных материалов под манжету, что приводит иногда к цементированию фильтров. В большинстве случаев это обусловливается отсутствием достаточного уступа при переходе на меньший диаметр скважины и его размывом при промывке скважин через фильтр.

При заливе гидроизоляционного материала поверх гравийного слоя также не всегда обеспечивается надежная изоляция, так как возможны перетоки растворов вверх по стволу скважины и проникновение материала гидроизоляции в слой гравия. Перетоки растворов по стволу скважины могут быть обусловлены двумя обстоятельствами:

✓" недостаточным сцеплением цементных и других растворов, используемых в качестве гидроизоляционного материала, с поверхностью полиэтиленовых труб и стенками скважины;

✓" разрушением материала гидроизоляции в результате длительного воздействия агрессивных выщелачивающих растворов и образованием в гидроизоляционном материале каналов, пор, по которым могут циркулировать выщелачивающие растворы.

При применении одноколонных конструкций скважин, в том числе и с гравийной обсыпкой, гидроизоляцию затрубного пространства можно производить с помощью гидравлических пакеров, которые позволяют разобщить зону продуктивного пласта от вышележащих пород (см. рис. 12.16). Привод пакера в рабочее состояние производят путем закачки воды в его полость через обратный клапан по бурильным трубам, опускаемым в эксплуатационную колонну.

После разобщения зафильтрового пространства затрубное пространство поверх пакера заполняют гидроизоляционным материалом. Такая схема гидроизоляции позволяет применять одноколонные конструкции скважин и оборудовать их фильтрами с гравийной обсыпкой, что позволяет повысить производительность и срок службы технологических скважин. Материал гидроизоляции в этом случае заливают в зону

выше пакера после засыпки гравия в прифиль — тровую зону скважины. Существуют некоторые особенности сооружения таких скважин. Бурение их обычно осуществляется долотами уменьшенных диаметров — 151—243 мм. При применении фильтров с гравийной обсыпкой при необходимости производят расширение призабойной зоны скважин с целью получения уширенного контура гравийной обсыпки.

|

Рис. 12.16. Гидроизоляция растворов с помощью гидравлических пакеров: |

Предложенный способ оборудования технологических скважин и создание гидроизоляции имеет следующие преимущества:

Предложенный способ оборудования технологических скважин и создание гидроизоляции имеет следующие преимущества:

уменьшается диаметр скважин;

•/ сокращается время на их сооружение;

•/ не требуется производить дорогостоящие и трудоемкие работы по цементированию скважин;

•/ уменьшается стоимость оборудования скважин.

|

У —цементное кольцо; 2 — тампонажный слой глины; 3 — глиноизвестковый раствор; «/—полиэтиленовая колонна; 5 — гидравлический пакер; 6 — клапан; 7—фильтр; 8— отстойник; 9 — направляющий фонарь |

В настоящее время при сооружении эксплуатационных скважин ПВ наиболее широкое применение в качестве гидроизоляционного материала получили различные тампонажные пасты, которые представлены специально обработанными глинистыми растворами с плотностью 1150—1200 кг/м3, имеющими высокую вязкость (состояние «не течет»), с различными коагулирующими и твердофазными добавками. Они удовлетворительно прокачиваются буровыми насосами и имеют высокую водоотдачу. В скважине вода, входящая в состав пасты, отфильтровывается в пористые породы и песчано-гравийную обсыпку (при ее наличии), а твердеющая фаза, уплотняясь под действием гидростатического давления, превращается в вязкопластичную массу, обладающую некоторой упругостью.

В настоящее время при сооружении эксплуатационных скважин ПВ наиболее широкое применение в качестве гидроизоляционного материала получили различные тампонажные пасты, которые представлены специально обработанными глинистыми растворами с плотностью 1150—1200 кг/м3, имеющими высокую вязкость (состояние «не течет»), с различными коагулирующими и твердофазными добавками. Они удовлетворительно прокачиваются буровыми насосами и имеют высокую водоотдачу. В скважине вода, входящая в состав пасты, отфильтровывается в пористые породы и песчано-гравийную обсыпку (при ее наличии), а твердеющая фаза, уплотняясь под действием гидростатического давления, превращается в вязкопластичную массу, обладающую некоторой упругостью.

Эта масса обеспечивает надежную гидроизоляцию прифильтровой зоны скважин и в то же время за счет высокой вязкости не проникает в песчано-гравийную обсыпку, а также не препятствует деформациям полиэтиленовой колонны, возникающим вследствие перепада температур, действия гидростатического и горного давлений.

Недостатком при изоляции затрубного пространства указанными пастами является отсутствие жесткого кольца вокруг полиэтиленовых труб, компенсирующего горное давление и предотвращающего смятие колонны при резком понижении уровня раствора в колонне.

Для гидроизоляции и ликвидации скважин широко используют также гель-цементные пасты, представляющие собой смесь глинистого

раствора, цемента и жидкого стекла. При закачке в скважину тампо — нажных паст их объем должен превышать объем затрубного пространства в интервале гидроизоляции в 1,2—1,3 раза вследствие того, что с течением времени возможно отделение жидкой фазы и фильтрация ее в пористые породы стенок скважины.

При создании гидроизоляционных оболочек важным условием является также доставка гидроизоляционных материалов в зону скважины. Доставку этих материалов в скважину, оборудованную неметаллическими колоннами, осуществляют заливкой материала по трубам или шлангам, опущенным в зазор между стенками скважины и эксплуатационной (обсадной) колонной или опущенными внутрь колонны, по аналогии с технологией цементирования скважин.