Крепление геотехнологических скважин

Крепление геотехнологических скважин

К обсадным трубам для крепления и оборудования геотехнологических скважин предъявляют специфические требования, связанные с условиями сооружения и эксплуатации скважин:

■/ достаточная механическая прочность в условиях горного давления и гидродинамических нагрузок;

■/ стойкость материала труб к химически агрессивным средам (рабочим и продуктивным растворам);

■/ сохранение прочностных свойств при работе в условиях низких и высоких температур;

✓" надежное сцепление с различными тампонажными и гидроизоляционными материалами;

✓ надежность в работе и высокая герметичность соединений труб; ■/ невысокая стоимость труб. Правильный выбор типа труб для обсадных и эксплуатационных колонн геотехнологических скважин определяет работоспособность и срок службы скважин.

В настоящее время для крепления и оборудования геотехнологических скважин широко применяют стальные (в том числе из нержавеющей стали) и полиэтиленовые трубы. Реже используют полипропиленовые, винипластовые, бипластмассовые, фанерные и стальные трубы, покрытые эмалью или футерованные полиэтиленом. В стадии внедрения находятся стеклопластиковые и металлопластовые трубы.

Стальные трубы широко применяют в качестве обсадных и эксплуатационных колонн при сооружении технологических скважин для подземного растворения солей, подземной выплавки серы, скважинной гидродобычи, а также при обсадке и оборудовании различных вспомогательных скважин (баражные, гидроразрыва пластов, водопонизительные и др.).

При добыче металлов методом подземного выщелачивания с использованием кислотных растворителей стальные трубы из обычной стали применяют в качестве обсадных, защитных колонн. В процессе освоения и эксплуатации технологических скважин они должны быть изолированы от контакта с продуктивными и рабочими растворами.

При добыче металлов методом подземного выщелачивания с использованием кислотных растворителей наиболее полно требованиям технологии оборудования скважин отвечают трубы из коррозионно — стойкой стали (ГОСТ 9940—81). Однако применение труб из нержавеющей стали для крепления и оборудования технологических скважин ПВ ограничено вследствие высокой их стоимости. В настоящее время трубы из нержавеющей стали применяют только для изготовления фильтров глубоких скважин и скважинного оборудования, а также в качестве раствороподъемных колонн.

Опыт эксплуатации технологических скважин подземного выщелачивания показал, что применение труб из обычных сталей позволяет значительно снизить стоимость работ, поэтому проводят исследования, направленные на повышение коррозионной стойкости труб, изготовленных из обычных сталей. Одним из наиболее эффективных направлений улучшения коррозионной стойкости материала труб является использование покрытий поверхности труб кислотостойкими оболочками (эмаль, футерование пластмассами, использование лаков и т. д.)

Трубы из неметаллических материалов. Наиболее широко применяют трубы, изготовленные из полимеров, стеклопластика, фанеры, а также различные типы труб, составленные из разнородных материалов (металлопластовые, бипластмассовые и др.).

Трубы из полимерных материалов находят широкое применение при сооружении технологических скважин подземного выщелачивания с использованием кислотных растворителей в качестве обсадных и эксплуатационных колонн, напорных трубопроводов для подачи сжатого воздуха и рабочих растворов в скважину, а также в качестве раствороподъемных труб.

Трубы из полимерных материалов обладают высокой химической стойкостью при работе в различных агрессивных средах, достаточной механической прочностью, возможностью механической и тепловой обработки. Важным преимуществом труб из полимеров является низкий коэффициент трения, что позволяет предотвратить отложения различных веществ на стенках труб и снизить сопротивления при движении растворов. Они обладают также низкими диэлектрическими показателями и высокой стойкостью против электрохимической коррозии.

Вместе с тем трубы из полимерных материалов имеют некоторые недостатки, которые необходимо учитывать при эксплуатации:

— низкие адгезионные свойства полимерных труб приводят к недостаточному сцеплению цементных и других растворов с поверхностью труб, что способствует ухудшению гидроизоляции зон движения растворов и требуют разработки специальных мероприятий;

— механическая прочность труб из полимеров уменьшается при увеличении температуры и нагрузок;

— величина деформации полимерных труб и их работоспособность сильно зависят от температуры окружающей среды, при которой осуществляют эксплуатацию труб;

— физико-механические свойства труб из полимеров под влиянием солнечной радиации ухудшаются с течением времени, т. е. наблюдается старение материала труб, в результате чего увеличиваются их жесткость и хрупкость.

Применяемые в настоящее время для производства труб пластмассы условно можно разделить на две группы: пластмассы для крупно- тоннажных производств труб и соединительных деталей и пластмассы для производства труб специального назначения. К первой группе относят пластмассы на основе полиэтилена (ПЭ), поливинилхлорида (ПВХ), полипропилена (ПП), акрилнитрилбутадиенстирола (АБС), ко второй — пластмассы на основе полибутана (ПБ), фторсодержащих полимеров, хлорированного поливинилхлорида (ХПВХ), полиметил метакрилата (ПМ), полистирола (ПС), полиамида (ПА), поликарбоната (ПК) и ряда других полимеров. Наиболее широкое распространение получили трубы из полиэтилена и поливинилхлорида.

В технической литературе можно встретить обозначение полиэтилена по технологическим условиям его производства (давление и температура) или по плотности: полиэтилен низкого давления ПНД (различают полиэтилен высокой плотности ПВП и полиэтилен средней плотности ПСП), полиэтилен высокого давления ПВД (он же полиэтилен низкой плотности ПНП).

В табл. 12.1 приведены основные параметры полимерных материалов, используемых для производства труб.

Широкое применение таких полимерных материалов первой группы, как ПНД, ПВД и ПВХ, объясняется тем, что более 90 % всех используемых трубопроводных систем предназначены для эксплуатации при нормальных температурах и давлениях, не превышающих 1 МПа, или для работы в безнапорном режиме.

Максимальная температура при эксплуатации труб на основе ПНД и ПВХ составляет 50—60 °С. При эксплуатации труб на основе ПП она может быть увеличена на 10—15°С и более. Полимеры на базе ПСП используют в первую очередь при производстве труб для газораспределительных сетей, а также длинномерных труб повышенной гибкости, используемых, например, в оросительной технике.

К трубам специального назначения относят трубы с повышенной теплостойкостью, изготовляемые из полибутана, модифицированного

|

Показатели |

Значение показателей для материала |

|||||||

|

пнд (ПВП) |

пнд (ПСП) |

пвд (ПНП) |

пвх |

ПП |

ПБ |

ПВДФ |

ПА |

|

|

Плотность, г/см3 |

0,94-0,96 |

0,93-0,94 |

0,91-0,93 |

1,4 |

0,91 |

0,92 |

1,78 |

1,1 |

|

Предел текучести при растяжении, МПа |

20-30 |

15-18 |

10-12 |

50-56 |

25-28 |

17-19 |

57-60 |

35 |

|

Удлинение при разрыве, % |

800 |

800 |

600 |

50 |

350 |

300 |

20 |

100 |

|

Модуль упругости, МПа |

900 |

600 |

200 |

3000 |

1200 |

500 |

2000 |

800 |

|

Расчетное допустимое напряжение для труб, МПа |

50-63 |

50 |

25-32 |

100-125 |

50-63 |

80 |

160 |

100 |

полиэтилена, хлорированного поливинилхлорида и фторсодержащих полимеров.

Трубы из первых трех полимеров предназначены для транспортировки среды при температуре 80—90 °С; некоторые типы фторсодержащих полимеров, например поливинилиденфторид (ПВДФ), способны выдерживать температуру среды до 140 °С.

Полиэтиленовые трубы. В соответствии с ГОСТ Р 52134—2003 (ГОСТ 18599—2001) выпускают трубы из полиэтилена марок ПЭ 32, ПЭ 63, ПЭ 80 и ПЭ 100. В табл. 12.2 приведены их основные прочностные характеристики.

|

Таблица 12.2. Прочностные характеристики полиэтиленовых труб

|

симальное рабочее давление, МПа; d — номинальный наружный диаметр трубы, мм; е — номинальная толщина стенки (мм), рассчитываемая по формуле

e = d/(2S+l). (12.2)

SDR — стандартное размерное отношение — отношение номинального наружного диаметра трубы d к номинальной толщине стенки е. Соотношение между SDR и S определяют по формуле

SDR = 25+1. (12.3)

Для оборудования геотехнологических скважин наиболее широко применяют полиэтиленовые трубы ПЭ 32 и ПЭ 63. Размеры труб из полиэтилена ПЭ 32 и ПЭ 63 приведены в табл. 12.3 и 12.4.

Полиэтилен марки ПЭ-32 имеет плотность ниже, чем у полиэтилена ПЭ-63. Трубы из ПЭ-32 менее прочные, но более гибкие и имеют меньшую стоимость. Применение этих труб возможно только в определенных горнотехнических условиях с высокой устойчивостью стенок скважин. В геологическом разрезе должны отсутствовать пучащие глины и плывуны. В процессе сооружения и эксплуатации

недопустимы осевые нагрузки, превышающие предел текучести материала, а для большинства типоразмеров труб перепады гидростатического давления должны быть не более 1 МПа. Эти условия ограничивают возможность применения данного типа труб в скважинах глубже 100 м.

|

Таблица 12.3. Размеры труб из полиэтилена ПЭ 32

|

|

* Трубы относят к соответствующему размерному ряду SDR (S) условно, так как минимальная толщина стенки труб 2,0 мм установлена, исходя из условий сварки труб. |

|

Средний наружный диаметр |

SDR 41 S 20 |

SDR 26 S 12,5 |

SDR 17,6 S 8,3 |

SDR 11 S 5 |

Овальность после экструзии, не более |

|

Максимальное рабочее давление воды при |

20 °С, МПа |

||||

|

0,25 |

0,4 |

0,6 |

1 |

||

|

16 |

— |

__ |

— |

2,0[12] |

1,2 |

|

20 |

— |

— |

— |

2,0* |

1,2 |

|

25 |

— |

— |

2,0* |

2,3 |

1,2 |

|

32 |

— |

— |

2,0* |

3,0 |

1,3 |

|

40 |

— |

2,0* |

2,3 |

3,7 |

1,4 |

|

50 |

2,0 |

2,9 |

4,6 |

1,4 |

|

|

63 |

2.0* |

2,5 |

3,6 |

5,8 |

1,5 |

|

75 |

2,0 |

2,9 |

4,3 |

6,8 |

1,6 |

|

90 |

2,2 |

3,5 |

5,1 |

8,2 |

1,8 |

|

110 |

2,7 |

4,2 |

6,3 |

10,0 |

2,2 |

|

125 |

3,1 |

4,8 |

7,1 |

11,4 |

2,5 |

|

140 |

3,5 |

5,4 |

8,0 |

12,7 |

2,8 |

|

160 |

4,0 |

6,2 |

9,1 |

14,6 |

3,2 |

|

180 |

4,4 |

6,9 |

10,2 |

16,4 |

3,6 |

|

200 |

4,9 |

7,7 |

11,4 |

18,2 |

4,0 |

|

225 |

5,5 |

8,6 |

12,8 |

20,5 |

4,5 |

|

250 |

6,2 |

9,6 |

14,2 |

22,7 |

5,0 |

|

280 |

6,9 |

10,7 |

15,9 |

25,4 |

9,8 |

|

315 |

7,7 |

12,1 |

17,9 |

28,6 |

11,1 |

|

355 |

8,7 |

13,6 |

20,1 |

32,2 |

12,5 |

|

400 |

9,8 |

15,3 |

22,7 |

36,3 |

14,0 |

|

450 |

11,0 |

17,2 |

25,5 |

40,9 |

15,6 |

|

500 |

12,3 |

19,1 |

28,3 |

45,4 |

17,5 |

|

560 |

13,7 |

21,4 |

31,7 |

50,8 |

19,6 |

|

630 |

15,4 |

24,1 |

35,7 |

57,2 |

22,1 |

|

710 |

17,4 |

27,2 |

40,2 |

— |

24,9 |

|

800 |

19,6 |

30,6 |

45,3 |

— |

28,0 |

|

900 |

22,0 |

34,4 |

51,0 |

— |

31,5 |

|

1000 |

24,5 |

38,2 |

56,6 |

— |

35,0 |

|

1200 |

29,4 |

45,9 |

— |

— |

42,0 |

При увеличении объемов сооружаемых скважин и их глубин потребность в обсадных трубах из различных материалов непрерывно растет, доля затрат на оборудование скважин обсадными колоннами в общей стоимости единицы продукции увеличивается. Поэтому разработка новых методов крепления геотехнологических скважин и создания противофильтрационных завес является актуальной задачей.

Современные методы беструбного крепления скважин делят на три основные группы: стабилизация устойчивости стенок скважин промывочными растворами в процессе бурения, химическое упрочнение и закрепление неустойчивых пород формированием на их поверхности прочного водонепроницаемого покрытия из твердеющих тампонажных растворов.

Наиболее перспективным по ряду причин (простота технологии крепления, возможность использования стандартного бурового оборудования, низкая стоимость тампонажных растворов по сравнению с химическими растворами для упрочнения и др.) является крепление скважин путем создания на поверхности горных пород прочного долговечного покрытия из тампонажных растворов. Для формирования такого покрытия используют тампонажные растворы на основе цемента, синтетических смол и силиката натрия в сочетании с наполнителями — песком, глиной, кордным волокном, отходами кожевенной промышленности, резиновой крошкой и др.

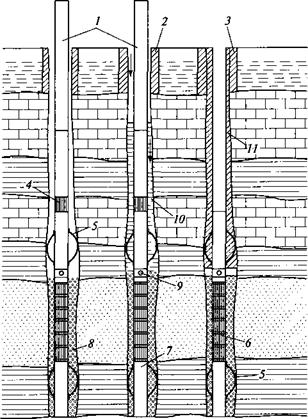

Закрепление горных пород производят путем создания на стенках скважины от устья до продуктивного горизонта прочного, изоляционного покрытия из отвердевшего материала. На рис. 12.8 приведена схема беструбного крепления технологических скважин. Технология формирования такого покрытия включает следующие основные операции:

✓ спуск в скважину колонны труб, состоящей из отстойника, фильтра, надфильтрового патрубка, а также опалубочной части колонны;

оборудование прифильтровой зоны скважины гравийной обсыпкой в случае применения гравийно-обсыпных фильтров;

✓ приготовление тампонажных растворов;

•/ подачу тампонажного раствора в заопалубочное пространство;

■/ отсоединение опалубочной колонны от фильтровой и периодическое вращение опалубочной колонны после начала схватывания смеси до полного ее затвердевания;

✓" извлечение опалубочной колонны;

✓ контроль качества покрытия.

Опалубочную колонну монтируют из звеньев обсадных металлических труб. Нижняя труба должна иметь переходник с левой резьбой для соединения с над фильтровым патрубком. Длина надфильтрового патрубка должна быть не менее 3—5 м. В верхней части надфильтро — вый патрубок снабжен направляющими фонарями для центрирования фильтровой и опалубочной колонны в скважине. Для лучшего извле-

|

Рис. 12.8. Схема беструбного крепления технологических скважин, пройденных в устойчивых породах: / — опалубочная колонна; 2 — кондуктор; 3— затрубная цементация; 4— переходник с левой резьбой; 5 — направляющие фонари; б—фильтр; 7—отстойник; 8— слой гравийной обсыпки; 9— цементировочный узел; 10— тампонажный раствор; // — облицовка из тампонажного камня |

чения опалубочной колонны ее поверхность предварительно смазывают солидолом, графитом или антивибрационной смазкой типа КАВС. Опалубочная колонна в скважине перед закачкой тампонажного раствора дополнительно центрируется на устье.

Приготовленный тампонажный раствор подают в затрубное пространство между опалубочной колонной и стенками скважины, путем продавливания смеси при помощи двух пробок, продавливания смеси при помощи одной (верхней) пробки и самотеком через заливочные трубки.

После начала схватывания раствора (начало упрочнения структурных связей) опалубочную колонну в скважине, не приподнимая, проворачивают вправо. В результате фильтровая колонна отсоединяется от опалубочной. В процессе упрочнения структурных связей тампо — нажного геля опалубочную колонну периодически проворачивают вращателем буровой установки. При достижении тампонажным камнем требуемой прочности опалубочную колонну извлекают из скважины и производят ультразвуковой контроль качества изоляционного покрытия.

При бурении в неустойчивых породах оборудование скважины производят под защитой колонны обсадных труб. После спуска обсадной колонны на опалубочной колонне опускают фильтр и делают при необходимости гравийную обсыпку. Затем в пространство между опалубочной колонной и обсадными трубами закачивают приготовленный тампонажный раствор. Колонну обсадных труб приподнимают, освобождая фильтр, при этом надфильтровый патрубок остается в обсадной колонне. Ствол скважины полностью заполняют тампонажным раствором. До начала затвердевания тампонажного раствора колонну обсадных труб извлекают из скважины, а смесь при ее подъеме полностью заполняет пространство между стенками скважины и опалубочной колонной. При необходимости производят закачивание раствора в скважину. При достижении тампонажным камнем расчетной прочности опалубочную колонну также извлекают, после чего производят ультразвуковой контроль качества покрытия.

Трубы для обсадных и эксплуатационных колонн перед спуском их в скважину подвергают тщательной контрольной проверке. Контроль внешнего вида и качества поверхности труб производят визуальным способом. На наружной и внутренней поверхностях труб не должно быть раковин, расслоений, трещин и др. Производят замеры диаметра труб и толщины стенки. Особую значимость эти измерения имеют при применении труб из неметаллических материалов.

При использовании неметаллических колонн испытание каждой трубы гидравлическим давлением для определения величины внутреннего и внешнего сминающих давлений обычно не производят. Герметичность эксплуатационных колонн определяют в собранном виде.

В случае необходимости перед спуском колонны осуществляют проработку ствола скважины с помощью специальных или шарошечных долот. Монтаж колонны и спуск ее в скважину производят только после разметки элементов колонны в соответствии с фактическим геологическим разрезом. Для лучшего центрирования обсадных колонн и более качественной цементации затрубного пространства рекомендуется на обсадных трубах через 10—20 м по длине колонны устанавливать направляющие фонари.

Спуск металлических обсадных и эксплуатационных колонн, как правило, не представляет больших трудностей и осуществляется по общепринятой технологии. Для повышения герметичности и предохранения колонн от смятия при оборудовании глубоких геотехнологи — ческих скважин предусмотрена постановка в нижней части одного или двух обратных клапанов, которые в дальнейшем должны быть разбу-

рены. Герметичность резьбовых соединений при спуске обсадных и эксплуатационных колонн в скважинах ПРС и ПВС повышают с помощью специальных смазок типа Р-1, Р-2 и УС-1.

В практике сооружения технологических скважин находят применение два вида соединений металлических обсадных колонн — резьбовое и с помощью электросварки. Трубы из нержавеющей стали соединяются в колонну только с помощью сварки. Применение элект — родуговой сварки по сравнению с резьбовыми соединениями позволяет уменьшить металлоемкость скважин, упростить их конструкцию, повысить герметичность колонны.

Сварку обсадных труб над устьем скважины можно производить как автоматическими, так и полуавтоматическими сварочными установками. Для сварки труб из нержавеющей стали используют электроды марки ЦЛ-11. Перед сваркой на трубах протачивают фаски под углом 45°.

При спуске в скважину полиэтиленовых обсадных и эксплуатационных колонн применяют два вида соединений — резьбовое соединение и термоконтактную сварку встык.

Для соединения полиэтиленовых труб, изготовляемых из полиэтилена низкого давления (ПЭ-63), применяют три типа резьбовых соединений полиэтиленовых труб: замковое, муфтовое и «труба в трубу».

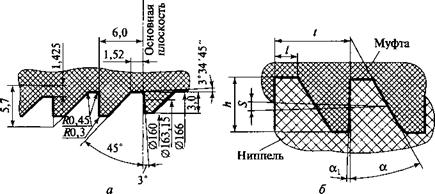

Резьбу для муфтового соединения и соединения «труба в трубу» нарезают непосредственно на полиэтиленовых трубах и муфтовых заготовках на труборезном станке. Для замкового соединения вначале в специальных пресс-формах изготовляют необходимых размеров заготовки элементов соединения, затем на них нарезают резьбу, а перед спуском труб в скважину элементы замкового соединения (ниппель и муфта) приваривают к трубам с помощью термоконтактной сварки.

Выбор параметров резьбы на полиэтиленовых трубах зависит от геометрических размеров труб, их прочностных свойств, величины нагрузок, условий работы и монтажных характеристик. Применяют соединения с различными резьбами: конической, цилиндрической, ленточной, цилиндрической прямоугольной, газовой.

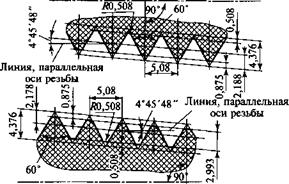

Профиль ленточной резьбы, применяемой как при замковом соединении, так и при соединении «труба в трубу», показан на рис. 12.9.

Для соединения труб типа Т и СТ разработаны более прочные, повышенной герметичности резьбовые соединения с трапецеидальной однозаходной резьбой, профиль которой показан на рис. 12.10.

Полиэтиленовые трубы с резьбовыми соединениями перед отправкой на буровую установку необходимо проверять с помощью специальных шаблонов, а резьбы закрывать предохранительными деревянными колпаками.

При применении полиэтиленовых труб с резьбовыми соединениями обсадку скважин осуществляет состав буровой вахты. При этом предварительно производят протирку и смазку резьбового соединения, нанесение на его поверхность специальных составов герметика. Герметик

|

Ось резьбы Рис. 12.9. Типовой профиль ленточной резьбы для полиэтиленовых труб |

|

Рис 12.10. Типовые профили трапецеидальной однозаходной резьбы: а — для соединения «труба в трубу»; б —для замкового соединения |

обеспечивает герметичность резьбовых соединений полиэтиленовых труб, облегчает монтаж и демонтаж колонны труб. Герметизирующая смесь состоит из раствора полиизобутилена в бензине, имеет хорошую адгезию к полиэтилену и обладает высокой химической стойкостью к агрессивным средам, сохраняет пластические свойства в течение всего периода эксплуатации полиэтиленовой колонны, что позволяет осуществить ее разборку после окончания эксплуатации скважины.

Способ сварки полиэтилена основан на том, что при контакте деталей, предварительно нагретых до определенной температуры, между ними образуется соединение, которое после охлаждения обладает достаточной прочностью. Необходимым условием качественной сварки полиэтиленовых труб являются надежный контакт и центрирование свариваемых труб, нагрев кромок до требуемой температуры и на заданную глубину, а также сжатие их после нагрева с необходимым усилием. Глубина прогрева не должна превышать 2—4 мм, давление в месте контакта нагретых поверхностей полиэтиленовых труб — от 0,15 до 0,75 МПа. Это обеспечит прочность сварного шва при растяжении не ниже 90 % прочности основного материала.

В зоне контакта свариваемых труб образуется утолщение в виде валика, высота которого достигает 5—6 мм, что снижает сечение труб в месте сварки. Для уменьшения величины этого валика перед сваркой подготавливают кромки труб: в трубах ППД «СТ» с внутренней стороны торцов срезают фаски на глубину до 5 мм или протачивают трубы под установку металлической втулки. В некоторых случаях металлическая втулка является и ограничителем подачи (сжатия) труб после их прогрева.

Наличие загрязнений в материале труб непосредственно у свариваемых кромок значительно снижает прочность сварного шва, поэтому при производстве сварочных работ рекомендуется торцы труб очищать и обезжиривать ацетоном, так как наличие масел, нефтепродуктов и других жирных веществ может привести к образованию трещин в свариваемом шве.

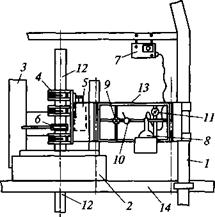

Термоконтактную сварку встык осуществляют с применением нагревательных плит с встроенными в них электрическими спиралями. На рис. 12.11 показана схема установки для сварки вертикальных и горизонтальных трубопроводов, позволяющая механизировать и автоматизировать процесс сварки полиэтиленовых колонн.

|

Рис. 12.11. Полуавтоматическая установка для сварки полиэтиленовых труб УСВТ-2: / — стойка мачты буровой установки; 2 — ротор; 3 — лебедка; 4 — центратор; 5 — пневмоцилиндр; 6 — торцовочное приспособление; 7—терморегулятор; 8~ нагревательный элемент; 9— регулятор давления; /0—переключатель; // — манометр; 72—свариваемые трубы; 13 — рама крепления к мачте; 14— платформа буровой установки |

Центрирующие приспособления сварочной установки консолью крепятся к стойке мачты бурового агрегата. Шарнирные соединения позволяют свободно отводить и подводить центраторы к месту сварки над ротором. Необходимое давление при сварке создается пневматическим цилиндром, который одновременно позволяет смыкать и размыкать торцы труб. Разогрев нагревательного элемента осуществляется от генератора буровой установки. Имеющийся блок контрольноизмерительных приборов позволяет устанавливать заданную величину температуры. Поверхность нагревательного элемента покрыта антиад — гезионным материалом, армированным фторопластом, в результате чего на нагревателе не остается следов от расплавленного полиэтилена. Торцовку труб осуществляют непосредственно перед сваркой с помощью специального приспособления. Выполнение этой операции непосредственно перед сваркой труб способствует улучшению качества свариваемого шва из-за меньшего окисления поверхностного слоя торцов обсадных труб.

Применение полуавтоматической электронагревательной установки позволяет сократить затраты времени и способствует улучшению технологии сварки и условий труда. Кроме того, автоматическая установка оптимальных параметров сварки и упрощение операций в результате использования малой механизации позволяют производить спуск обсадных и эксплуатационных колонн силами буровой бригады.

При сооружении технологических скважин ПВ применяют два способа монтажа полиэтиленовых труб при спуске их в скважину:

— по общепринятой технологии путем поочередного наращивания отрезков труб длиной 6—12 м, соединяемых между собой с помощью резьбовых соединений или с использованием термических методов (обычно сварка встык);

— полностью собранную на поверхности колонну труб опускают в скважину с помощью специальных приспособлений.

Второй вариант спуска обсадных и эксплуатационных колонн в скважину можно осуществить только в случае применения труб из ПЭ-32. На специальной площадке возле буровой установки из труб, имеющих длину 6—12 м, сваривают в горизонтальном положении плеть длиной, соответствующей глубине скважины. Перед спуском труб в скважину производят опрессовку сваренной полиэтиленовой колонны под давлением, равным допустимому внутреннему давлению для соответствующего типа труб, которое колеблется от 0,5 до 1,5 МПа, с целью определения ее герметичности.

В процессе спуска в скважину собранной и испытанной на поверхности полиэтиленовой колонны труб к ее нижнему концу подсоединяют утяжелитель, отстойник, фильтр, средства гидроизоляции и др. Для плавного изменения направления движения колонны из горизонтального положения в вертикальное на столе ротора устанавливают различные направляющие устройства, чаще всего в виде дуги, на ко-

|

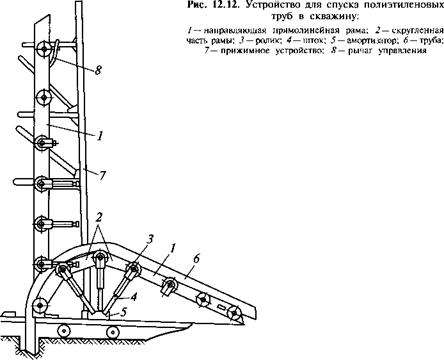

|

торую укладывают полиэтиленовые трубы (рис. 12.12). С помощью лебедки бурового станка добиваются плавного перехода колонны в вертикальное положение.

При применении этого метода спуска полиэтиленовых труб значительно уменьшаются затраты времени на оборудование технологических скважин подземного выщелачивания. При этом повышается надежность ее посадки на конечную глубину из-за меньшего осаждения шлама и релаксации стенок скважины.

Отличительной особенностью полиэтиленовых труб является то, что их плотность ниже плотности большинства промывочных жидкостей, поэтому полиэтиленовые трубы не погружаются в скважину, заполненную промывочной жидкостью. Для спуска обсадных и эксплуатационных колонн из полимеров необходимо или снизить плотности жидкости в скважине (применение аэрированных растворов), или увеличить вес колонны труб с помощью различных утяжелителей. Для спуска полиэтиленовых колонн применяют утяжелители стационарные и съемные (рис. 12.13).

В качестве стационарных утяжелителей используют чугунные, металлические, железобетонные стержни и обсадные трубы с различными инертными наполнителями. Эти утяжелители присоединяются

к нижней части полиэтиленовой колонны или равномерно распределяются по ее длине.

Применение стационарных утяжелителей, расположенных в нижней части колонны, является наиболее простым способом спуска полиэтиленовых труб, однако их применение требует увеличения глубины бурения на длину утяжелителя, что с учетом стоимости самих утяжелителей приводит к снижению технико-экономических показателей сооружения технологических скважин. Кроме того, чугунные, металлические и железобетонные утяжелители при применении кислотных растворителей способствуют засорению продуктивных растворов.

Для съемных утяжелителей можно использовать чугунные, металлические и железобетонные стержни, устанавливаемые внутри полиэтиленовой колонны на специальных упорах, а также звенья бурильных труб, опущенные внутрь колонны (см. рис. 12.13,о).

Съемные утяжелители в виде стержней, устанавливаемых внутри колонны труб, не нашли широкого применения при сооружении технологических скважин ПВ из-за трудностей их извлечения после спуска полиэтиленовой колонны. Это вызвано значительными колебаниями толщины стенки, а следовательно, и значительными колебаниями величины внутреннего диаметра изготовляемых полиэтиленовых труб, а также вследствие наплывов полиэтилена, которые образуются при термических методах соединения.

Бурильные трубы диаметром 42 и 50 мм широко используют в качестве съемных утяжелителей. Их опускают внутрь полиэтиленовой колонны и соединяют со специальным противоаварийным переходником, смонтированным в отстойнике. Очень часто указанные бурильные трубы применяют для более точной установки фильтра в зоне рудного пласта, особенно в глубоких скважинах.

Глубины скважин для подземного выщелачивания металлов составляют в последнее время 500—600 м, для таких глубин при спуске в скважину полиэтиленовых труб требуются утяжелители, имеющие значительную массу. Основным недостатком описанных ранее утяжелителей при оборудовании полиэтиленовыми колоннами глубоких скважин является то, что нагрузка от утяжелителя воспринимается нижним концом колонны, вследствие чего происходит концентрация значительных растягивающих напряжений в месте соединения утяжелителя с обсадной колонной. Во многих случаях эти напряжения достигают критических величин, что приводит к обрыву обсадных труб.

Большей надежностью отличается обсадная колонна, у которой масса утяжелителя равномерно распределена по ее длине (см. рис. 12.13, в). Утяжелитель такого типа может быть выполнен в виде набора отрезков труб, разрезанных вдоль на две половинки, которые крепятся на колонне при помощи хомутов.

Сборку полиэтиленовой колонны и спуск ее в скважину осуществляют наращиванием труб по мере спуска колонны. Через интервалы, равные длине полуволны изогнутой колонны, на трубе закрепляют секции утяжелителя, число которых определяют исходя из величины общей массы утяжелителя.

Необходимую массу утяжелителей при спуске полиэтиленовых колонн в скважину с использованием стационарных и съемных утяжелителей, расположенных в нижней части колонны, определяют по формуле

|

|

(12.4)

где (7У —масса утяжелителя; 1слоп = 1,3—1,5 — коэффициент, учитывающий дополнительные силы сопротивления при спуске колонны труб;

<? — масса 1 м полиэтиленовых труб, кг; £ —длина колонны труб, м; рж — плотность промывочной жидкости, кг/м3; рп — плотность материала полиэтиленовых труб. рп = 0,94—0,96 кг/м3 для труб из ПЭ 63 и рп = 0,91—0,93 кг/м3 —для труб из ПЭ 32.

Спуск металлопластовых, стеклопластиковых и других труб, имеющих значительную жесткость и плотность, производят по общепринятой технологии. При спуске полимерных, металлопластовых и стеклопластиковых труб в скважину необходимо использовать специальные инструменты (ключи, хомуты и др.). С целью предотвращения повреждения поверхности труб инструмент должен иметь предохранительные прокладки, выполненные из резины или полиэтилена.