Оборудование геотехнологических скважин

Оборудование геотехнологических скважин

Устье технологических скважин, предназначенных для добычи твердых полезных ископаемых, в процессе подготовки и эксплуатации должно быть оснащено специальным оборудованием. Оборудование устья включает обустройство и герметизацию затрубного и меж — трубного пространств обсадных и эксплуатационных колонн и установку специальных оголовков, позволяющих осуществить обвязку эксплуатационных и рабочих колонн.

Основное назначение устьевой арматуры:

■/ регулирование направления подачи в скважину рабочих агентов (воды, выщелачивающего кислотого раствора, водяного пара, нераст- ворителя, воздуха и др.);

✓" регулирование отвода от устья скважины и распределение продуктивных растворов;

✓ предохранение ствола скважины от загрязнения и попадания посторонних предметов;

обеспечение надежной герметизации устья с целью предотвращения загрязнения окружающей среды и ствола скважины рабочими

агентами и продуктивными растворами и обеспечение их раздельного движения;

осуществление контроля за работой скважины.

К оборудованию устья технологических скважин предъявляют следующие основные требования:

✓ основные узлы устьевого оборудования должны быть выполнены из материала, стойкого к длительному контакту с рабочими агентами и продуктивными растворами;

■/ основные узлы должны выдерживать максимальное давление подачи рабочих агентов с учетом двукратного запаса прочности;

•/ при добыче самородной серы методом подземной выплавки должна обеспечиваться надежная работа скважины при возможных смещениях колонн и трубопроводов в результате теплового расширения;

устьевое оборудование должно быть оснащено необходимыми устройствами и приборами для измерения соответствующих параметров работы скважины, а также вентилями и задвижками. При использовании эрлифтов для подъема продуктивных растворов оголовки должны дополнительно содержать сепараторы для отделения песка и воздуха от растворов;

✓ в конструктивном отношении устьевое оборудование должно быть простым, иметь небольшие габариты, легко и быстро монтироваться и демонтироваться.

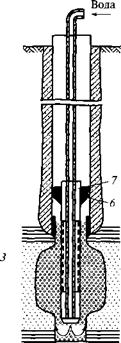

Оборудование устья эксплуатационных скважин для подземной выплавки серы показано на рис. 12.5. Обвязка арматуры на устье скважины должна предусматривать возможность поступления горячей воды как в водоподающую, так и в раствороподъемную колонны в зависимости от их функционального назначения. Конструкция оголовка и всей обвязки скважины должна обеспечивать компенсацию вертикальных перемещений эксплуатационных колонн, а также горизонтальных смещений наземных трубопроводов без нарушения герметичности соединений от действия деформации в результате теплового расширения. Для снижения воздействия температурных деформаций на герметичность трубопроводов иногда рекомендуют применение шарнирных соединений трубопроводов, которые обеспечивают герметичность при вертикальном перемещении устьевого оборудования скважины. Плотности соединений достигают за счет применения термоустойчивых сальниковых набивок. Для компенсации вертикальных тепловых смещений эксплуатационных и рабочих колонн используют специальные сальниковые устройства.

Устьевую арматуру скважин по добыче серы в холодное время года необходимо обогревать паром или горячей водой (которые используют для технологического процесса).

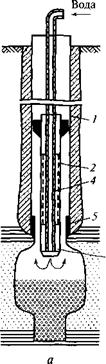

Схема оборудования устья скважины для подземного растворения солей показана на рис. 12.1. Оголовок содержит концентрично расположенные трубы для регулирования подачи воды, нерастворителя и подъема рассолов. Для определения уровня нерастворителя в зазор между обсадной и эксплуатационной колоннами опущена контрольная трубка. Давление подачи воды в скважину определяют манометром. В зависимости от принятой схемы подачи воды к продуктивному пласту эксплуатационные колонны могут менять свое функциональное назначение.

Большие требования высокой надежности работы предъявляют к устьевому оборудованию технологических скважин ПВ. При наличии в продуктивном горизонте карбонатных пород возможно выделение большого количества газов, что может привести к внезапным выбросам газожидкостных смесей, повреждению устьевого оборудования и загрязнению поверхности рабочей площадки.

Для предохранения попадания рабочих и продуктивных растворов в почвенный слой предусмотрены заливка затрубного пространства на устье скважины гидроизоляционными материалами, засыпка специальных материалов, поглощающих и нейтрализующих технологические растворы, а также бетонирование площадок для установки устьевого оборудования и откачных средств.

В качестве гидроизоляционных материалов можно использовать кислотостойкие цементы и глину с последующей засыпкой доломитовой или мраморной крошки, а иногда и извести. В случае утечек продуктивные или выщелачивающие растворы будут реагировать с материалом засыпки и нейтрализоваться с образованием гипса или другой твердой фазы. Полезное ископаемое, содержащееся в растворе, в дальнейшем также может быть удалено вместе с материалом обсыпки.

В процессе сооружения технологических скважин ПВ применяют оголовки, предназначенные для оборудования устья нагнетательных и откачных скважин. В свою очередь, нагнетательные скважины могут работать в режиме свободного налива и подачи выщелачивающего раствора под давлением.

Оголовки устанавливают на эксплуатационной колонне при помощи фланцевого или резьбового соединений. Все контрольно-изме — рительные приборы (расходомеры, манометры и др.) устанавливают в нагнетательной линии.

Конструкция оголовков для нагнетательных скважин, работающих в режиме свободного налива, предусматривает наличие в них поплавка с запорным клапаном. При снижении приемистости скважины и повышении уровня раствора в колонне поплавок всплывает и с помощью клапана перекрывает отверстие в раствороподающем патрубке, это предупреждает излив раствора на поверхность. При скоплении газов в оголовке поплавок перемещается вниз и открывает отверстие для выхода газов.

Для нагнетательных скважин, работающих в напорном режиме, применяют оголовок, показанный на рис. 12.17. Оголовок состоит из корпуса патрубка для подачи выщелачивающих растворов и поплавка с запорным органом. В рабочем состоянии поплавок находится в верхней части корпуса и с помощью запорного органа перекрывает отверстие в крышке корпуса. Выщелачивающий раствор под давлением

непрерывно нагнетается в скважину, а образовавшиеся газы скапливаются в верхней части оголовка. При давлении газов выше давления растворов поплавок перемещается вниз и временно открывает отверстие для выхода газов.

|

Рис. 12.17. Оголовок нагнетательных скважин, работающих в напорном режиме: / — поплавок; 2— корпус; 3 — запорный орган; 4 —фиксаторы; 5—патрубок; б—эксплуатационная колонна |

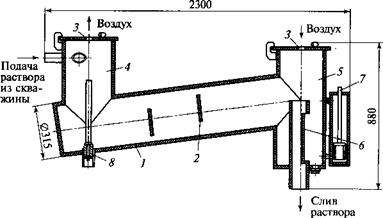

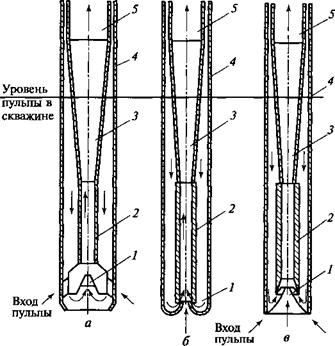

Оголовки для откачных скважин различают в зависимости от конструкции раствороподъемного оборудования. Обвязка устья скважин при применении в качестве откачных средств эрлифтов показана на рис. 12.18. Для отделения продуктивных растворов от воздуха и механических взвесей (песка) предусмотрена установка специальных сепараторов, которые присоединяют к раствороподъемной трубе. Сепаратор состоит из корпуса (трубы), двух камер — соответственно для ввода пульпы и слива раствора в коллектор; устанавливают его выше раствороприемного коллектора.

Оголовки для откачных скважин различают в зависимости от конструкции раствороподъемного оборудования. Обвязка устья скважин при применении в качестве откачных средств эрлифтов показана на рис. 12.18. Для отделения продуктивных растворов от воздуха и механических взвесей (песка) предусмотрена установка специальных сепараторов, которые присоединяют к раствороподъемной трубе. Сепаратор состоит из корпуса (трубы), двух камер — соответственно для ввода пульпы и слива раствора в коллектор; устанавливают его выше раствороприемного коллектора.

При попадании пульпы в сепаратор воздух, отделяясь, выходит в атмосферу через отверстия, находящиеся в крышках камер. Механические взвеси осаждаются на дне корпуса сепаратора.

|

Рис. 12.18. Устройство для оборудования устья откачных скважин ПВ: / — корпус; 2 — перегородки; 3 — отверстия для выхода воздуха; -/—камера для раствора, по — ступившего из скважины; 5—камера слива: 6 — патрубок слива; 7—поплавковый расходомер; 8— пробка |

Для лучшего осаждения взвесей при движении пульпы в корпусе сепаратора предусмотрена установка перегородок. Очищенный раствор поступает на слив в коллектор. Механические взвеси периодически удаляют из сепаратора через отверстия, выполненные в нижней части корпуса. Отверстия перекрывают пробкой.

Для определения количества раствора, поступившего из скважины, применяют поплавковые расходомеры, смонтированные в камере слива. Все части сепаратора и расходомер выполнены из полиэтилена.

При откачке растворов погружными электронасосами на устье скважины устанавливают раствороотводной патрубок с задвижкой, манометр и опорную плиту, находящуюся на кондукторе и воспринимающую нагрузки от насоса и раствороподъемных труб.

Фильтры для оборудования призабойной зоны технологических скважин в интервале продуктивного горизонта применяют только при подземном выщелачивании металлов. Фильтры — один из важнейших элементов конструкции скважин ПВ. Они обеспечивают долговременную надежную работу водоподъемного оборудования, обеспечивают сохранность активных зон притока растворов от обвалов породы и чистоту извлекаемых растворов.

Продуктивные горизонты пластовых месторождений, отрабатываемых способом ПВ, в подавляющем большинстве случаев слагаются неоднородными песчаными толщами тонко-, мелко — и среднезернистых песков с включением глинистых частиц.

Продуктивные горизонты скальных месторождений, отрабатываемых методом ПВ, слагаются из крупных блоков пород с естественной трещиноватостью или из кусков крупностью 25—400 мм, полученных путем взрывания непроницаемых пород при подготовке их к выщелачиванию.

Фильтры технологических скважин предназначены для свободного пропуска в продуктивный пласт выщелачивающих растворов и свободного, без механических примесей извлечения из пласта продуктивных растворов. К фильтрам технологических скважин ПВ предъявляют следующие требования’.

У высокую стойкость материалов, из которых изготовлен фильтр, к химически агрессивным средам;

повышенную механическую прочность в условиях горного давления и гидродинамических нагрузок;

✓" высокую удерживающую способность — фильтр должен обеспечивать прохождение в скважину раствора, не содержащего песка (это условие имеет большое значение на последующих стадиях переработки промышленных растворов);

•/ сохранение работоспособности в течение всего срока эксплуатации скважины;

•/ обеспечение необходимой площади фильтрующей поверхности для пропуска требуемого количества раствора при допустимых входных скоростях и сопротивлениях;

•/ возможность обеспечения быстрой замены или ремонта;

|

Рис 12.19. Трубчатые фильтры с круглой (а) и щелевой перфорациями (б) |

•/ небольшую стоимость фильтров и невысокую трудоемкость их изготовления.

•/ небольшую стоимость фильтров и невысокую трудоемкость их изготовления.

При сооружении технологических скважин ПВ применяют трубчатые с круглой и щелевой перфорацией (рис. 12.19), сетчатые, проволочные, дисковые и гравийно-обсыпные фильтры. Наиболее широко используют фильтры трубчатые со щелевой перфорацией, дисковые и гравийно-обсыпные, иногда с уширенным контуром гравийной обсыпки.

В качестве каркасов при изготовлении фильтров используют, как правило, полиэтиленовые трубы или трубы из нержавеющей стали, фильтры с круглой и щелевой перфорацией. Трубчатые фильтры с круглой перфорацией менее востребованы из-за трудностей изготовления отверстий с размерами в соответствии с гранулометрическим составом рудовмещающих пород. Чаще всего их применяют при сооружении технологических скважин в скальных месторождениях и при отработке пластовых месторождений — при оборудовании прифильтро — вой зоны гравийной обсыпкой.

Скважность таких фильтров зависит от материала труб и колеблется в широких пределах (5—25 %). Размеры отверстий и расстояния между ними выбирают в зависимости от диаметра и материала каркаса, назначения скважин и гранулометрического состава пород продуктивного горизонта или фильтрующей обсыпки. Основные параметры трубчатых фильтров с круглой перфорацией, применяемых на месторождениях ПВ, приведены в табл. 12.5.

Из всех типов применяемых фильтров щелевые являются самыми простыми по конструкции и распространенными при сооружении

|

Таблица 12.5. Характеристика трубчатых фильтров с круглой перфорацией

|

технологических скважин ПВ. Щелевые фильтры в практике подземного выщелачивания изготовляют в основном из полиэтиленовых труб, реже из нержавеющей стали с различной величиной щели. Параметры наиболее широко применяемых щелевых фильтров приведены в табл. 12.6.

|

Таблица 12.6. Характеристики щелевых фильтров

|

В практике сооружения технологических скважин ПВ в основном применяют фильтры с вертикальными прямоугольными щелями, которые расположены отдельными поясами по длине каркаса. Это обеспечивает по сравнению с другими возможными вариантами расположения щелей небольшие затраты времени на изготовление фильтров и более высокую надежность в работе в период эксплуатации вследствие более равномерного распределения нагрузки на отдельные пояса в период возникновения критических давлений (периоды интенсивной закачки или откачки растворов).

При изготовлении щелевых фильтров важным является определение конструктивных размеров — ширины и высоты щелей, а также расстояния между поясами по высоте. При изготовлении щелевых фильтров из полиэтиленовых труб высота щели колеблется в пределах 50—100 мм с учетом свойств продуктивного горизонта, глубины скважины и затрат времени на изготовление фильтров. Расстояние между поясами равно 70—100 мм. При нарезке щелей стальными фрезами достигнуты скорости резания в 25 раз выше, чем при нарезке фильтров из стальных труб.

Фильтры проволочные каркасные и каркасно-стержневые. Проволочные фильтры являются разновидностью щелевых фильтров, горизонтальные щели которых получают в результате навивки проволоки на опорный каркас в виде перфорированной трубы с круглой или щелевой перфорацией или стержней, закрепленных по образующей опорных поясов. В качестве каркаса проволочных фильтров можно применять стержни и трубы из нержавеющей стали, полиэтиленовые, полипропиленовые, а также трубы стальные, покрытые эмалью или другими коррозионно-стойкими материалами. В качестве навивочно — го материала используют проволоку из нержавеющей стали, поли — хлорвиниловым жгут и стальную проволоку, покрытую коррозионно — стойкими пастами и пластмассовыми оболочками.

Применяют проволочные фильтры преимущественно при сооружении высокодёбитных откачных скважин и технологических скважин глубиной свыше 300 м.

Сетчатые фильтры выполняют путем намотки фильтрующей сетки на продольные стержни, уложенные по образующей поверхности трубчатого перфорированного каркаса. Они разработаны с каркасами из нержавеющей стали и полиэтиленовых труб и фильтрующими сетками из пластмасс и нержавеющей стали. Сетчатые фильтры для оборудования технологических скважин ПВ не нашли широкого применения, так как не предотвращают пескования и быстро кольматиру — ются. Очистка их представляет значительную трудность из-за малой прочности фильтрующей поверхности и возможности разрыва сетки как при спуске фильтра в скважину, так и в период эксплуатации.

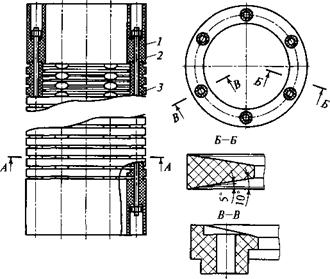

Дисковые фильтры при сооружении технологических скважин ПВ находят широкое применение. Они состоят из набора конусных дисков из ударопрочного полистирола, собранных в отдельные звенья (рис. 12.20). Диски имеют переменную конусность 5—10°. Собранные в отдельные звенья, они закрепляются с помощью шпилек, имеющих на конце болты, посредством которых диски плотно прижимаются друг к другу. Соединение отдельных звеньев при сборке фильтров осущест-

|

А-А

Рис. 12.20. Дисковый фильтр: / — полиэтиленовый патрубок; 2 —стягивающие шпильки; 3- |

|

Параметры |

Дисковые |

фильтры |

||||

|

ФД110 |

ФДІ40 |

ФД160 |

ФД180 |

А1.210 |

ФД225 |

|

|

Наружный диаметр, мм |

110 |

140 |

160 |

180 |

210 |

225 |

|

Толщина стенки, мм |

18 |

18 |

18 |

18 |

18 |

18 |

|

Ширина щели, мм |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

|

Высота диска, мм |

8 |

10 |

10 |

10 |

10 |

10 |

|

Скважность, % |

11,1 |

9,1 |

9,1 |

9,1 |

9,1 |

9,1 |

|

Число шпилек |

5 |

6 |

6 |

6 |

8 |

8 |

|

Предельная допустимая осевая нагрузка, кН |

12 |

15 |

15 |

15 |

20 |

20 |

|

Коэффициент сопротивления, % |

<10 |

<10 |

<10 |

<10 |

<10 |

<10 |

|

Масса 1 м секции, кг |

7 |

7,5 |

10 |

11,5 |

13,3 |

14,3 |

|

Площадь водоприемной поверхности секции, см2 |

330 |

344 |

393 |

442 |

516 |

553 |

|

Соотношение водозахватной способности фильтров по сравнению с ФД140 |

0,96 |

1,0 |

1,14 |

1,28 |

1,5 |

1,6 |

вляют посредством полиэтиленовых патрубков с помощью резьбы или сварки. Параметры дисковых фильтров приведены в табл. 12.7.

Общее время освоения скважин, оборудованных дисковыми фильтрами, обычно меньше, чем скважин, оборудованных щелевыми фильтрами, а производительность откачки на момент освоения — выше.

Гравийно-обсыпные фильтры для технологических скважин подземного выщелачивания при наличии в продуктивном горизонте мелкозернистых песков являются наиболее эффективными. Они позволяют увеличить проницаемость прифильтровой зоны скважины путем замены песков продуктивных горизонтов более крупным материалом, подаваемым извне, что способствует также увеличению эффективного диаметра скважин.

Применение гравийно-обсыпных фильтров способствует увеличению дебита в момент освоения скважин на 30—40 % по сравнению со щелевыми и сетчатыми фильтрами. При этом увеличивается продолжительность работы скважин между циклами освоения в среднем в 2 раза и повышается работоспособность насосно-подъемного оборудования.

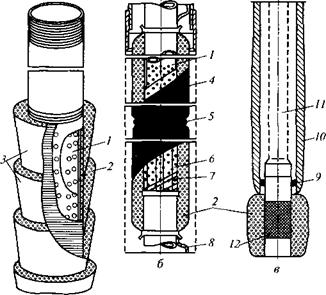

Гравийные фильтры могут быть изготовлены на поверхности, а затем опущены в скважины, однако чаще применяют гравийные фильтры, сооруженные непосредственно на забое скважины. Типы фильтров с гравийной обсыпкой показаны на рис. 12.21.

Существует два способа сооружения фильтров непосредственно на забое скважины:

У сооружение гравийной обсыпки после спуска фильтра в скважину;

✓" сооружение гравийной обсыпки с предварительной подачей гравия на забой.

Сооружение гравийной обсыпки после спуска фильтра в скважину. Подачу гравия в прифильтровую зону осуществляют по зазору между

|

а Рис. 12.21. Типы гравийных фильтров: 7 —каркас; 2— гравийная засыпка; 3— корзинка; 4 — сетчатый кожух; 5—проволочный пояс; б—продольные проволоки; 7—проволочная обмотка; центрирующий фонарь; 9— сальниковое уплотнение; 70— обсадная труба; 11 — трубы (извлекаемые) с переходником на левой резьбе; 12— фильтровая колонна |

эксплуатационной колонной и стенками скважины либо под действием собственного веса, либо закачивают вместе с потоком жидкости по трубам, опущенным в этот зазор. Засыпку гравия в затрубное пространство можно осуществлять в восходящем или нисходящем потоке жидкости.

Сооружение гравийных обсыпок в восходящем потоке жидкости. Из способов укладки гравия под действием сил гравитации наиболее широко применяемым является доставка гравия в восходящем потоке жидкости. Отсортированный гравий засыпают непосредственно в зазор между стенками скважины и эксплуатационной колонной или в прифильтровую зону по бурильным трубам малого диаметра, опущенным в этот зазор. При формировании фильтра в восходящем потоке по повышению давления на манометре бурового насоса фиксируются гравийные пробки. В этом случае предотвращается загрязнение при — фильтровой зоны и фильтров мелкими глинистыми частицами со стенок скважины, а также частицами, отделившимися от песчано-гравийной смеси.

При доставке гравия в восходящем потоке важным является определение интенсивности засыпки и средней скорости восходящего потока, величины которых устанавливаются с учетом площади за — трубного пространства. Интенсивность загрузки необходимо регулировать в зависимости от крупности частиц гравия. Скорость восходящего потока должна быть не менее 0,6 м/с и не более 3—4 м/с. При большей скорости восходящего потока наблюдается вынос частиц гравия.

Однако способ доставки гравия в восходящем потоке во многих случаях не обеспечивает высокого качества гравийной обсыпки. Доставка гравия затруднена из-за налипания последнего на стенки скважины, образования пробок в местах сужения ствола скважины, скапливания гравия в кавернах. Кроме того, отсутствует гарантия плотной и равномерной укладки гравия по высоте и периметру водоприемной части фильтра. Это может привести к длительному пескованию и обрушению пород в фильтровой области.

Глубины скважин, где можно применять подачу гравия в зону продуктивного пласта в восходящем потоке жидкости, обычно не превышают 250—300 м. Кроме того, при доставке гравия в прифильтро — вую зону имеют место значительные затраты времени на оборудование скважин.

Сооружение гравийных обсыпок в нисходящем потоке жидкости. Более прогрессивным способом создания обсыпок является доставка гравия в зафидьтровую полость в движущемся нисходящем потоке жидкости, которая может осуществляться при открытом или загерметизированном устье скважины. В этом случае обеспечивается принудительное осаждение гравия вокруг фильтра с последующим перераспределением частиц гравия по крупности: более крупный гравий будет находиться в контакте с фильтром, что обусловливается более высокими скоростями входа воды в фильтр.

Принципиальная схема создания гравийной обсыпки в нисходящем потоке жидкости при открытом устье скважины состоит в следующем. После опускания фильтровой колонны на забой внутри нее из труб меньшего диаметра монтируют водоподъемную колонну, нижняя часть которой располагается на 2—3 м выше верхней границы отстойника. Около скважины устанавливают емкость для гравия и воды с наклонным подводным желобом к устью или эжектор. Воду из скважины откачивают центробежным насосом или эрлифтом. Одновременно с началом откачки к устью скважины подают смесь гравия и воды. Водогравийная смесь потоком обратной циркуляции поступает в за — фильтровое пространство, где происходит отделение твердой фазы и формирование гравия вокруг фильтрового каркаса, вода через водоподъемные трубы поднимается на поверхность. В процессе формирования гравийного слоя из скважины удаляются мелкие частицы пород, слагающие продуктивный горизонт.

Основным недостатком схемы доставки гравия в призабойную зону скважины является то, что в случае отсутствия в стволе скважины выше рудного пласта обсадных труб и наличия неустойчивых вышеза — легающих пород возможны обвалы стенок скважины вследствие резкого изменения динамического уровня при пуске эрлифта в работу, а также засорения гравийной смеси и прифильтровой зоны породами стенок скважины.

При подаче гравия в восходящем или нисходящем потоках жидкости для улучшения условий доставки гравия по межтрубному зазору при применении полиэтиленовых эксплуатационных колонн необходимо предусмотреть их центрирование путем установки направляющих фонарей по длине колонны на расстоянии 10—15 м. Фонари рекомендуется изготовлять из стальной полосы шириной 50—60 мм и толщиной 5—7 мм или из прутковой стали диаметром 12, 14, 16 мм с последующей наваркой стальной полосы. Сборку эксплуатационной (фильтровой) колонны и установку фонарей производят по мере их спуска в скважину.

Для предотвращения обрушения зоны продуктивного пласта в период подготовки эксплуатационной колонны к спуску и в период ее спуска необходимо поддерживать необходимое гидростатическое давление на продуктивный пласт путем налива воды в скважину.

Сооружение гравийных обсыпок путем подачи гравия по бурильным трубам. Для улучшения условий доставки гравия в прифильтровую зону скважин на месторождениях подземного выщелачивания широко применяют способ доставки гравия по бурильным трубам, опущенным в зазор между эксплуатационной колонной труб и стенками скважины. Нижний конец колонны бурильных труб располагается выше приемной части фильтра на 0,5—1,5 м и служит во многих случаях для определения величины заполнения прифильтровой зоны скважины гравием.

Внутрь эксплуатационной колонны опускают раствороподъемные трубы эрлифта. Одновременно с подачей по трубам гравия на забой скважины производят откачку жидкости эрлифтом, что способствует более плотной укладке песчано-гравийного материала вокруг фильтра. Для устойчивости стенок скважины и предохранения их от обрушения за счет снижения уровня жидкости в скважине при откачке ее эрлифтом подачу песчано-гравийной смеси осуществляют в потоке жидкости с помощью эжекторного насоса, установленного на поверхности.

Эта схема доставки гравия в прифильтровую зону скважины позволяет исключить контакт гравийного материала с незакрепленными стенками скважины, а следовательно, позволяет исключить потери гравия в кавернах, налипание его на стенки скважины и пробко — образование.

Работа буровой бригады при оборудовании фильтров гравийными обсыпками с подачей гравия в нисходящем потоке по бурильным трубам заключается в сортировке на виброситах гравийно-песчаной смеси и загрузке этой смеси в приемный бункер эжекторного насоса.

Интенсивность загрузки определяется режимом работы эжектора. Загружают гравий мерными емкостями с целью определения его количества, подаваемого в скважину. После подачи расчетного количества гравия положение гравийного слоя проверяют с помощью бурильных труб. При необходимости производят дополнительную подачу гравия или удаление его потоком воды из призабойной зоны скважины.

Важным узлом при формировании гравийных фильтров является водоструйный эжекторный насос. При работе эжекторного насоса струей воды, истекающей из насадки, в пространстве между насадкой и камерой смешения создается пониженное давление, вследствие чего песчано-гравийная смесь поступает в камеру смешения и далее в диффузор и бурильные трубы.

Эжектор с помощью специального переводника подсоединяют к ведущей трубе или буровому насосу, а с другой стороны с помощью переводника и гибких шлангов его подсоединяют к бурильным трубам, опущенным в скважину. Разработаны и применяются в практике оборудования технологических скважин ПВ две конструкции эжекторных устройств для подачи гравия — с вертикальным и горизонтальным расположением эжекторных насосов.

Наиболее используемая схема с вертикального расположения эжекторного насоса, за счет упрощения схемы его монтажа (рис. 12.22). Эжекторный насос вместе с приемным бункером устанавливают на столе ротора бурового агрегата, что также улучшает условия транспортирования гравийного материала, так как в горизонтальных и наклонных участках трубопроводов возможно образование песчано-гравийных пробок.

Сооружение гравийных обсыпок с предварительной подачей гравия на забой скважины. Другим способом создания фильтров с гравийной обсыпкой и установкой манжет для гидроизоляции является способ, при котором в прифильтровую зону вначале подают гравий, а затем осуществляют установку фильтра с пакером для гидроизоляции.

Сооружение технологических скважин согласно этому способу осуществляют следующим образом (рис. 12.23). Вначале производят бурение скважины до продуктивного горизонта. В случае неустойчивых пород пробуренный интервал скважины закрепляют обсадными трубами. Вскрытие продуктивного горизонта осуществляют долотами меньшего диаметра с последующим расширением (при необходимости) ствола скважины в зоне продуктивного пласта. В скважину на бурильных или насосно-компрессорных трубах, соединенных с противоаварий — ным переходником, установленным в нижней части, опускают фильтр с отстойником. На надфильтровом патрубке в месте перехода на уменьшенный диаметр скважины закрепляют резиновую манжету. Спуск фильтра прекращают не доходя забоя скважины. Затем по бурильным или насосно-компрессорным трубам на забой скважины подается расчетное количество гравия (см. рис. 12.23, а).

Фильтр устанавливают на гравий, а по бурильным или насоснокомпрессорным трубам начинают подавать воду (рис. 12.23, б). При подаче воды происходит гидравлический размыв гравия, что позволяет осуществить посадку фильтра на забой скважины. Расход воды должен быть таким, чтобы предотвратить вынос частиц гравия из скважины.

|

Рис. 12.22. Схема эжекторного насоса с вертикальным расположением эжектора: |

|

Рис. 12.23. Способ создания гравийных обсыпок с предварительной подачей гравия на забой скважины: а — подача гравия на забой скважины; 6 — посадка фильтра гидровмывом в гравий. 1 — обсадная колонна; 2 — фильтр; 3 — отстойник; 4—бурильные трубы; 5— пакер; б—манжета; 7— надфильтровый патрубок |

/ — присоединительный переводник; 2— воронка; 3 — насадка; 4— окна; 5~ камера смешения; б —диффузор

/ — присоединительный переводник; 2— воронка; 3 — насадка; 4— окна; 5~ камера смешения; б —диффузор

После прекращения подачи жидкости произойдет осаждение гравия вокруг фильтра с образованием контура. При этом манжету устанавливают на уступ в месте перехода на уменьшенный диаметр бурения, осуществляя тем самым гидроизоляцию зон движения растворов.

После посадки фильтра на забой скважины бурильные трубы отсоединяют и поднимают на поверхность, а поверх манжеты заливают гидроизоляционный материал, оборудуют устье скважины и производят другие работы, связанные с завершением сооружения скважины.

При наличии обсадной колонны, опущенной в скважину до продуктивного пласта, необходимо предусмотреть предварительную установку пакера внутри обсадной колонны, на расстоянии 1—2 м выше башмака, а манжету устанавливают на пакер. При этом во избежание повышенного расхода обсадных труб фильтр можно устанавливать впотай.

Описанный способ сооружения гравийных фильтров имеет ряд преимуществ:

✓" при посадке фильтра на забой скважины происходит очистка гравийного слоя от глинистых частиц и механических взвесей, выносимых из скважины потоком жидкости;

позволяет применять пакерные устройства для гидроизоляции зон движения рабочих и продуктивных растворов;

•/ сокращает время оборудования скважин фильтрами с гравийной обсыпкой;

•/ повышает качество сооружения скважин.

Сооружение гравийных обсыпок в прифильтровой зоне скважин с одновременной установкой фильтров. При этом способе звенья фильтров оборудуются на поверхности кожухами, заполненными песчано-гравийной смесью. Кожухом могут служить легкорастворимые или разрушающиеся под действием растворов серной или соляной кислоты материалы, например хлопчатобумажные или синтетические ткани, сетки из латуни или сталей, нестойкие при действии различных кислот. Звенья фильтра с кожухами, заполненными гравием, собирают в колонну и опускают в скважину. После спуска фильтра в него опускают промывочный став и производят интенсивную промывку водой прифильтровой зоны до полного удаления глинистой корки со стенок скважины. Эффект разглинизации при этом увеличивается за счет большей скорости движения воды в зазоре между стенкой скважины и кожухами. Затем в скважину подают растворитель, который разрушает кожух фильтра. При этом песчано-гравийная обсыпка равномерно распределяется в прифильтровой зоне скважины и плотно заполняет кольцевое пространство за фильтром с образованием контура. Последним этапом работ при сооружении технологических скважин по этой схеме является гидроизоляция зон движения растворов путем заливки гидроизоляционных материалов выше слоя гравийной обсыпки.

Применение описанного способа создания гравийно-обсыпных фильтров способствует улучшению качества их сооружения, сокращению затрат времени на оборудование прифильтровой зоны скважин и ее освоение, но требует увеличения диаметра скважины.

Выбор материала для обсыпки фильтров, его подготовка и устройство в скважинах. Подбор материала обсыпок является одним из наиболее ответственных этапов в комплексе работ, связанных с сооружением и эксплуатацией технологических скважин подземного выщелачивания. К материалу обсыпки фильтров технологических скважин предъявляют следующие требования:

•/ материал обсыпки не должен растворяться под действием продуктивного и выщелачивающего растворов, кроме случаев, когда обсыпка предназначена для целей повышения эффективности технологического процесса ПВ;

V минералогический состав материала обсыпки должен быть таков, чтобы при взаимодействии с выщелачивающим раствором не образовывались соли, кольматирующие обсыпку и прифильтровую зону продуктивного пласта;

•/ размер обсыпки выбирают с таким расчетом, чтобы задерживался практически весь материал формации, а проницаемость обсыпки должна быть больше проницаемости породы продуктивного горизонта;

V гравий должен быть окатанным для уменьшения сопротивления движению жидкости и снижения механической кольматации фильтровой обсыпки.

При оборудовании обсыпных фильтров технологических скважин ПВ в качестве материала обсыпки можно применять кварцевый песок, гранулы полиэтилена и стекла.

Кварцевый песок — наиболее распространенный материал, он нейтрален практически ко всем видам и концентрациям выщелачивающего раствора. Полиэтиленовый материал для создания обсыпок получают из гранулированного полиэтилена высокой плотности. Характерная особенность данной обсыпки — положительная плавучесть полиэтилена. Поэтому закачку полиэтиленовых гранул производят через отверстия в нижней части фильтра, при этом верхняя часть зафильтрового пространства должна быть разобщена при помощи пакера или манжеты (при одноколонной конструкции скважины). Положительным фактором применения гранулированного полиэтилена является устойчивость его к различным выщелачивающим растворам. Стеклянные гранулы можно применять для обсыпки фильтров в скважинах любого назначения. Стекло устойчиво к любым растворителям, применяемым при подземном выщелачивании, а стеклянные гранулы имеют незначительное сопротивление, обладают достаточной механической прочностью и низкой кольматирующей способностью. При применении в качестве обсыпки полиэтиленовых гранул и других инертных материалов для предотвращения пескования фильтров толщина слоя обсыпки должна быть не менее 150—200 мм.

Размер частиц для песчано-гравийных обсыпок выбирают из соотношения:

АоМо = 8-12, (12.2)

где — размер частиц, содержащихся в обсыпке в количестве менее 50 %; ^50 — размер частиц, содержащихся в породе продуктивного пласта в количестве менее 50 %.

В качестве жидкости-носителя материала фильтровой обсыпки, как правило, применяют техническую воду. В скважинах с аномально высокими пластовыми давлениями можно использовать рабочую жидкость с более высокой плотностью. В качестве утяжелителей рекомендуется применять окиси железа. В жидкость-носитель можно добавлять загустители и добавки, снижающие его фильтруемость.

Укладку гравия вокруг фильтра следует производить с противодавлением на пласт, что снижает кольматацию гравийного слоя песками продуктивного горизонта. Толщина гравийной обсыпки зависит от диаметра частиц породы продуктивных горизонтов и от способа создания гравийных обсыпок. Так, для фильтров, собираемых на поверхности и опускаемых в скважину в готовом виде, толщина каждого слоя обсыпки должна быть не менее 30 мм. Для фильтров, создаваемых на забое скважин путем засыпки гравия с поверхности, толщина каждого слоя обсыпки должна быть не менее 50 мм. Практика эксплуатации гидрогеологических и технологических скважин ПВ в различных горно-геологических условиях показала, что наиболее надежны в работе фильтры с гравийной обсыпкой толщиной 150—200 мм.

Раствороподъемные средства необходимы для извлечения из эксплуатационных скважин растворов металлов, рассолы, растворы жидкой серы, а также пульпы, содержащей полезные ископаемые с рудо в — мещающими породами, разрушенные высоконапорной струей жидкости.

Раствороподъемные средства не применяются при подземном выщелачивании металлов в том случае, когда уровень вод напорных продуктивных горизонтов превышает отметку поверхности земли или когда отбор продуктивных растворов происходит в горную выработку, пройденную под продуктивным горизонтом. В этих случаях отбор технологических растворов из откачных скважин будет за счет само- излива.

При подземном растворении солей подъем рассолов осуществляют противотоком при закачке воды в скважину под давлением. В остальных случаях для подъема продуктивных растворов и пульп из технологических скважин требуется применение откачных средств.

Требования, предъявляемые к раствороподъемным средствам:

V производительность откачки должна соответствовать проектным технологическим параметрам добычи;

должна обеспечиваться устойчивая работа с высокой производительностью в течение длительного времени при наличии в растворе механических взвесей, а также в условиях высоких и низких температур;

У раствороподъемные средства должны быть изготовлены из материалов, стойких к длительному воздействию продуктивных растворов;

•/ должна обеспечиваться высокая унификация и взаимозаменяемость раствороподъемных средств;

✓" простота обслуживания, высокие КПД и срок службы;

✓ обеспечение высоких технико-экономических показателей подъема.

В практике эксплуатации геотехнологических скважин для подъема

продуктивных растворов и пульп наиболее широко применяют насосы, эрлифты и гидроэлеваторы, используют также совместную работу гидроэлеваторов и эрлифтов.

Насосы погружные электрические (табл. 12.8). Для подъема продуктивных растворов из откачных скважин при подземном выщелачивании металлов разработаны и применяются насосные агрегаты типа ЭЦВ6-25-140ХГ, ЭЦВ6-10-235ХГ/У5, ПЭН6-240-150, ЭЦНК4-100-80.

|

Параметры |

Марка насоса |

|||

|

ЭЦВ6-25-140ХГ |

ЭБВ6-10-235ХГ |

ПЭН6-240-150 |

ЭЦНК4-100-80 |

|

|

Подача, м3/ч |

25 |

10 |

10 |

4 |

|

Напор, м |

140 |

235 |

150 |

80 |

|

Подпор, м |

1 |

1 |

1 |

1 |

|

КПД насоса, % |

63 |

57 |

45 |

32 |

|

Тип электродвигателя |

ПЭДВ16-140ХГ |

ПЭДВ16-140ХГ |

ПЭДВ |

ПЭДВ |

|

Мощность номиналь |

||||

|

ная, кВт |

16 |

16 |

11 |

2 |

|

Напряжение, В |

380 |

380 |

380 |

380 |

|

Номинальный ток, А |

37 |

35 |

22 |

6,2 |

|

Частота вращения, |

||||

|

мин-1 |

2850 |

2850 |

2750 |

2750 |

|

КПД электродвигате |

||||

|

лей, % |

75 |

75 |

78 |

68 |

|

Коэффициент мощ |

||||

|

ности |

0,82 |

— |

0,80 |

0,72 |

|

Масса электронасос- |

||||

|

ното агрегата, кг |

195 |

170 |

120 |

40 |

|

Средний ресурс до 1-го |

||||

|

капремонта, ч |

4000 |

6300 |

— |

— |

|

Вероятность безотказ |

||||

|

ной работы |

0,75 |

0,75 |

0,75 |

0,75 |

|

Длина, мм |

3342 |

3023 |

2103 |

1860 |

|

Диаметр, мм |

145 |

145 |

145 |

93 |

По конструктивному исполнению данные агрегаты мало отличаются от других насосных агрегатов с погружным электродвигателем и состоят из центробежного скважинного насоса, погружного электродвигателя, токоподводящего кабеля, системы автоматического управления, а также включают раствороподьемный трубопровод и устьевое оборудование. Рабочее положение агрегатов вертикальное, погружной электродвигатель расположен внизу, центробежный скважинный насос — над ним. Во время работы агрегаты находятся в растворе, при этом динамический уровень раствора в скважине должен быть выше первой ступени насоса не менее чем на 1 м.

Однако все детали электронасосных агрегатов для ПВ выполнены из коррозионно-стойких материалов: для изготовления корпусных деталей и лопаточных отводов использованы высоколегированные стали, узлы трения, диафрагма; детали неподвижных уплотнений выполнены из резины марок 3825С, 8470, 3826С и В-14; рабочие колеса — из по — ликарбонатной смолы; все наружные поверхности агрегатов покрыты эмалями.

Основные преимущества погружных электрических насосов в скважинах подземного выщелачивания металлов:

✓" обеспечивается стабильность подачи растворов на перерабатывающий комплекс в условиях больших глубин;

■/ обеспечивается подача продуктивных растворов из технологических скважин на перерабатывающий комплекс без дополнительных насосных станций;

✓ уменьшаются пескование и кольматация прифильтровой зоны скважины и фильтров, а также износ раствороподъемного оборудования;

обеспечиваются высокие технико-экономические показатели добычи при откачке продуктивных растворов из скважин, удаленных от перерабатывающего узла на значительные расстояния;

■/ КПД в расходовании электроэнергии выше, чем при применении эрлифтов и гидроэлеваторов.

Основные недостатки погружных насосов при работе в скважинах ПВ — быстрый выход из строя некоторых узлов насоса вследствие абразивного износа механическими примесями и электродвигателей при работе в условиях повышенных температур. Кроме того, для монтажа и технического обслуживания насосов в процессе эксплуатации и их ремонта требуется квалифицированный обслуживающий персонал.

Эрлифты широко применяют для подъема продуктивных растворов из технологических скважин подземного выщелачивания металлов, подземной выплавки серы, скважинной гидродобычи. Для подземной выплавки серы эрлифты являются единственно возможным типом раствороподъемника.

Основными достоинствами эрлифтов при подъеме продуктивных растворов из технологических скважин являются следующие:

■/ простота конструкции и высокая надежность работы в условиях агрессивных сред и высоких температур. Отсутствие трущихся и вращающихся частей позволяет использовать эрлифты без ремонта в течение продолжительного времени, иногда в течение всего периода отработки месторождения;

■/ высокая эффективность работы при наличии в растворах различных взвесей, а также песка и кусочков глинистых пород, что имеет особое значение в скважинах ПВ и СГД;

■/ возможность проведения комплексных исследований в скважинах (замеры уровня раствора, отбор проб и др.) без применения дополнительных устройств (уровнемеров, пробоотборников и др.) и без демонтажа скважинного оборудования;

У возможность очистки прифильтровой зоны скважины и фильтров от песка и продуктов кольматации в процессе эксплуатации скважин;

У освоение откачных скважин и их дальнейшая эксплуатация осуществляются одним эрлифтом, что способствует сокращению дополнительных затрат на монтаж раствороподъемного оборудования;

✓ возможность использования реверсивного движения рабочих и продуктивных растворов, что позволяет использовать в течение определенного времени откачные скважины при ПВ в качестве нагнетательных и наоборот. При этом демонтаж эрлифта не производят, а выщелачивающий раствор подают через эксплуатационную колонну или через систему труб эрлифта;

✓ не требуется создания специальных бригад по обслуживанию и ремонту раствороподъемников;

✓ можно регулировать производительность откачки растворов в широких пределах, используя при этом дистанционное управление величиной расхода и давления сжатого воздуха в воздухоподающем коллекторе;

✓ изменяя структуру газожидкостной смеси и конструктивные параметры эрлифтов, можно добиться повышения КПД до 0,8—0,9.

Недостатки при применении эрлифтов:

✓ для обеспечения устойчивой работы эксплуатационных участков требуется строительство компрессорных станций и воздухопроводов, что значительно увеличивает капитальные затраты;

требуется строительство дополнительной насосной станции для перекачки продуктивных растворов на перерабатывающий комплекс. Это объясняется невозможностью создать при эрлифтном подъеме растворов необходимого напора в технологической магистрали, так как после воздухоотделителей (сепараторов) резко уменьшается давление при дальнейшем движении продуктивных растворов;

•/ при небольшом заполнении скважины рабочими растворами и расположения на больших глубинах динамического уровня подземных вод применение эрлифтов возможно только в тех случаях, когда обеспечивается требуемое погружение смесителя под динамический уровень (можно обеспечить путем углубления скважины). Однако это связано с опасностью загрязнения нижележащих водоносных горизонтов и с необходимостью дополнительных затрат;

пульсационный режим работы эрлифтов оказывает значительное влияние на работу фильтров откачных скважин. Установлено, что в скважинах с эрлифтным подъемом растворов увеличиваются запес — кование и кольматация прифильтровой зоны и фильтров, а также возрастает коррозионный износ скважинного оборудования;

У отделение воздуха от продуктивных растворов через сепараторы, установленные на устье скважины, приводит к загрязнению окружающей среды;

низкий КПД эрлифтного подъема (20—25 %), особенно при значительном удалении эксплуатационных участков от компрессорных станций. Расход электроэнергии в среднем в 4 раза выше, чем при применении погружных электрических насосов.

Для небольших по площади месторождений целесообразно принимать один способ откачки растворов. Для месторождений, занимающих большие площади, возможно применение и двух способов подъема растворов из скважин, например насосного и эрлифтного. Выбор насосного или эрлифтного способа откачки определяется в общем случае гидрогеологическими условиями залегания, технологией отработки месторождения и технико-экономическими показателями раствороподъема.

Гидроэлеваторы находят широкое применение для подъема пульпы при скважинной гидродобыче руд. Гидроэлеваторы представляют

собой струйные насосы, у которых подъем продуктивных растворов осуществляется за счет передачи энергии потоком жидкости.

Эффективность их применения обусловлена следующими достоинствами :

У простотой конструкции и высокой надежностью в работе;

✓ возможностью подъема пульпы высокой консистенции, вплоть до кусков породы;

✓" простотой управления процессом подъема, отсутствием проводов, кабелей, пусковой аппаратуры;

У саморегулированием процесса грунтозабора для подъема пульпы, исключающего опасность заиливания напорного трубопровода;

■/ отсутствием динамических нагрузок на силовые насосы.

Недостатки гидроэлеваторов:

✓ низкий КПД, равный 20—25 %;

✓" высокий абразивный износ некоторых узлов конфузора и начального участка камеры смешения;

У снижение КПД гидроэлеватора при увеличении высоты всасывания.

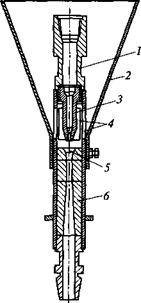

Для подъема пульпы при скважинной гидродобыче применяют гидроэлеваторы двух типов: кольцевого и центрального, которые различаются по месторасположению активной струи в плоскости начального сечения камеры смешения. Схема гидроэлеватора центрального типа приведена на рис. 12.24, а.

Скорость струи в центральной их части камеры смешения выше, чем в периферийной. Они обладают более высоким напором, поэтому они более предпочтительны при подъеме пульпы с больших глубин и считаются высоконапорными при т < 3,5, средненапорными при 3,5 < т < 6,5, низконапорными при т > 6,5 (где т = Рн/Р0 — основной геометрический параметр гидроэлеватора, равный отношению площадей поперечных сечений камеры смешения Рн и насадки Ра). Кроме того, гидроэлеваторы с центральной насадкой в силу меньших размеров подводящих узлов рабочей жидкости имеют меньшие габариты, что является очень важным при работе в стесненных условиях буровой скважины.

Гидроэлеваторы кольцевого типа при равных расходах активного потока эжектируют частицы большей гидравлической крупности, лучше работают на всасывание по сравнению с гидроэлеваторами с центральной рабочей струей. Кольцевые гидроэлеваторы могут быть с одноповерхностной (см. рис. 12.24, б) и двухповерхностной (см. рис. 12.24, в) рабочими струями. Последняя конструкция гидроэлеватора обеспечивает более высокую производительность по твердому телу, но размеры всасывающих щелей меньше, чем у кольцевых гидроэлеваторов с одноповерхностной струей.

Совместная работа гидроэлеваторов центрального и кольцевого типов приводит к повышению КПД до 27—30 %.

Глубины разработки месторождений с использованием гидроэлеваторов зависят от конструкции добычных снарядов, применяемого

|

Рис. 12.24. Скважинные гидроэлеваторы для подъема пульпы при СГД: а — гидроэлеватор центрального типа с перфорированной насадкой; б, в — гидроэлеваторы кольцевого типа соответственно с одноповерхностной и двухповерхностной струей. 7 —насадка; 2— камера смещения; 3~ диффузор; 4— наружная (обсадная) труба; 5 — пульпоподъемная труба |

насосного оборудования и системы добычи. На месторождениях, отрабатываемых методом СГД, экономически выгодны глубины добычи с подъемом пульпы гидроэлеваторами кольцевого типа до 50 м, а центрального — до 120 м. С целью повышения эффективности применения гидроэлеваторов возможен вариант подъема пульпы с помощью эрлифта с подпором от гидроэлеватора (вариант совместной работы эрлифта и гидроэлеватора).