Оптимизация работы бурильной колонны

Оптимизация работы бурильной колонны

Интенсивность внезапных отказов (обрывов) бурильных труб — функция запаса прочности по знакопеременному изгибу

Время на ликвидацию обрывов бурильных колонн и вызванных ими аварий в бурении скважин не нормируется. Считается, что при качественном изготовлении и правильной эксплуатации бурильная

|

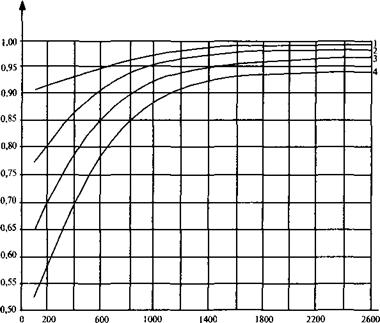

Рис. 7.7. Значения коэффициента приведения (Кл) запаса прочности нулевого сечения бурильной колонны к запасу прочности наиболее нагруженного сечения ее сжатой зоны по знакопеременному изгибу при различных частотах вращения (и) и нагрузках на забой Q 1 — 500; 2-800; 3 — 1400; 4-2000 кгс |

колонна должна работать без поломок. Это справедливо для стандартизованных условий работы, для которых задан диапазон достаточно высоких значений запаса прочности (1,2—1,5), при которых усталостные нагрузки и вероятность поломок труб за ресурс малы, т. е. безотказность их весьма велика. Однако на практике такая высокая надежность не всегда экономически оправдана, так как обеспечивается весьма жестким ограничением параметров режима бурения, а следовательно, и его производительности.

Новые возможности появились после того, как на основе широких натурных испытаний бурильных труб были проведены специальные исследования и получены эмпирические зависимости интенсивности внезапных отказов (обрывов) резьбовых соединений бурильных труб от запаса прочности по знакопеременному изгибу. Применительно к замковым резьбам эта зависимость имеет вид

Хц = 7,6е~5в, (7.29)

где Хц — интенсивность отказов резьбового соединения, //ц; t> — коэффициент запаса прочности по знакопеременному изгибу.

Интенсивность отказов за один час работы колонны (принимая каждый оборот за один цикл) получим из выражения

X = А, ц60я, (7.30)

где п — частота вращения бурильной колонны, об/мин.

Поскольку в бурильной трубе наиболее уязвимыми являются замковые резьбы, что обусловлено многократной их сборкой и разборкой при спуско-подьемных операциях, интенсивность отказов всех типов бурильных труб будем оценивать по формулам (7.29) и (7.30).

В связи с внезапными отказами важным показателем надежности бурильной колонны является ее ремонтопригодность, которую оценивают средним временем ее восстановления после обрыва.

Для правильного выполнения этой оценки условимся внезапный отказ, при котором затраты времени на восстановление колонны < 8 ч, называть обрывом. Внезапный отказ, при котором время восстановления > 8 ч,— аварийным. Тогда время восстановления бурильной колонны при внезапном отказе в часах может быть выражено следующей зависимостью

Т„.в= ТВ’0+ ТваРа, (7.31)

где Тво — время ликвидации обрыва для данной глубины скважины, ч; Твл — время ликвидации аварийного обрыва (аварии) для данной глубины скважины без учета Тв0, ч; Рл — коэффициент аварийности обрыва — вероятность того, что обрыв может быть аварийным для данных условий бурения.

Существующая так называемая последовательная система отработки бурильной колонны обусловливает неравномерность использования ресурса труб. Действительно, при бурении первой скважины новой колонной наработку первой введенной в работу трубы можно принять равной времени бурения скважины, а наработкой трубы, введенной в работу последней, можно пренебречь. Очевидно, что в среднем наработка труб колонны равна половине времени бурения скважины. Степень равномерности отработки, т. е. отношение средней наработки к максимальной, составит 50 %, и, следовательно, колонна не достигает предельного состояния одновременно по всем элементам (трубам).

Для построения оптимальной системы отработки принимаем следующие исходные положения:

✓ трубы бурильной колонны отрабатываются комплектно. Комплект включает основной набор труб, обусловленный глубиной скважины, и резервный;

^ комплект предназначен для бурения одной или группы близких по глубинам скважин;

^ превалирующим видом отказов труб являются износовые отказы.

Оптимальной является система, при которой все трубы основного набора исчерпывают свой ресурс одновременно к моменту окончания бурения скважины или группы скважин. При этом средний ресурс колонны Тк, очевидно, будет равен двум средним ресурсам трубы Тт:

Тк = 2Тт. (7.32)

Для построения оптимальной системы зафиксируем следующие показатели

Тт = const; ICKB = const; /т = const.

Изменим только время бурения скважины Гскв. Тогда число скважин, которые могут быть пробурены за время, равное среднему ресурсу колонны, определим выражением

= (7.33)

1 СКВ

Выделив целую часть величины в формуле (7.33), введем обозначение

Е(пскв) = Кскв, (7.34)

где Е — условное обозначение целой части числа; Кскв — целая часть величины TJTCKB.

Число Кскв может быть четным или нечетным. При четном его значении равномерная отработка труб может быть достигнута, если при бурении последующей скважины порядок пуска их в работу изменить на обратный. Такую систему оптимальной отработки называют переменно-последовательной.

При нечетном Кскв воспользуемся следующим приемом. Число Кскв может быть представлено выражением

*скв = 2А’ + 1,

где А1 = 0,1, 2, …; 2/г1 —всегда четное.

Тогда при бурении 2/г1 скважин следует применять переменнопоследовательную систему, а при бурении последней 2/г1 + 1-й скважины, после того как будет пройдена половина ее глубины, следует извлечь бурильную колонну из скважины, заменить ее второй половиной основного набора и по мере углубки скважины колонну наращивать извлеченными трубами, но в обратной последовательности. Эту систему называют комбинированной.

Таким образом, существуют две системы оптимальной отработки бурильной колонны, применение которых определяется четностью или нечетностью числа Кскв.

Отметим, что при выделении в формуле (7.34) целой части числа «скв остается неучтенным остаток:

0 < /•’ < 1.

Поэтому после окончания бурения группы из Кскв необходимо произвести контрольное измерение труб. Если комплект пригоден к дальнейшему использованию, необходимо установить число скважин, которое предполагается пробурить дополнительно, и на этом основании принять решение о применении одной из оптимальных систем отработки. В условиях применения оптимальных систем отработки большое значение приобретает методика составления комплектов. Число труб основного набора комплекта определяется выражением

Аасвтах

«скв = —1————————————————- , (7.35)

где 1сквтах — максимальная проектная глубина скважины из числа скважин, подлежащих бурению данным комплектом, м; /т — длина трубы, м.

Резервное число труб устанавливаем из следующих соображений.

Если бы все трубы колонны имели одинаковую долговечность и выходили из строя в результате износа, исчерпав свой ресурс, то не было бы необходимости создавать резервный набор. Однако долговечность труб неодинакова, и всегда существует некоторая вероятность их внезапных отказов. Неравномерность износа труб предопределяет значительную дисперсию их среднего ресурса, поэтому в состав комплекта вводят набор резервных труб, число которых может быть определено как разность между общим числом отказов за ресурс бурильной колонны и числом труб в основном наборе:

= птКт + щТ^Хп, = 7 [к~+Т Х-) ’ ^7‘36*

где К, — коэффициент, учитывающий неравномерность отработки трубы.

Кт= 1 + |-,

* Т

где здесь 5‘ — предельная ошибка выборки (среднего ресурса) в часах чистого бурения.

При оптимизации режима работы по условию сохранения высокой безотказности бурильной колонны, основным требованием к бурильной колонне является обеспечение ее высокой безотказности, например, в связи с тем, что обрыв колонны с большой вероятностью может

привести к потере керна из-за сложных условий бурения. Поэтому

интенсивность отказов бурильной трубы должна быть ограничена заданным допустимым значением

Ъ = Коп, (7.37)

по которому сначала рассчитывают минимально допустимое значение запаса прочности по знакопеременному изгибу

о =/(*.«,), (7.38)

а затем и максимально допустимое значение частоты вращения колонны и осевой нагрузки на забой

Оптимизация режима работы из условия обеспечения высокой производительности бурения

В этом случае режим бурения обусловлен необходимостью передачи породоразрушающему инструменту максимальной энергии исходя из статической прочности бурильной колонны и предельных возможностей бурового станка. Очевидно, что при этом износовые и переменные нагрузки будут максимальны, но поскольку они действуют не мгновенно, а в течение определенного времени, такой режим может быть реализован путем ограничения ресурса колонны.

Подобрав предельно возможный режим нагружения колонны данным буровым станком, находим запас прочности трубы по знакопеременному изгибу, который является минимальным для данных условий:

^ = Г(п, О). (7.40)

Определим X для полученного запаса прочности:

*=/«и) (7-41)

и рассчитаем назначенный ресурс трубы

= (7-42>

где Тт — назначенный ресурс трубы, ч; Рт (/) — назначенная вероят

ность безотказность работы трубы за ее ресурс; и — частота вращения, об/мин; Я, ц — интенсивность отказов трубы, соответствующая значению 1/ч.

Решение задачи по выбору оптимального режима работы из условия минимальных затрат на бурение в практике буровых работ является наиболее распространенным, так как наряду с требованием к качеству и производительности необходимо обеспечить минимальную стоимость разведки, т. е. минимальные затраты на метр пробуренной скважины.

Стоимость скважины может быть представлена как линейная комбинация трех основных величин

С = С, + С2 + С3, (7.43)

где С —стоимость скважины, руб./м; С, = С4/П — сумма расходов, изменяющихся в зависимости от производительности бурения с учетом затрат времени на ремонт (ликвидацию обрывов и связанных с ними аварий) бурильной колонны, руб./м (здесь С4 —зарплата ИТР, амортизация, услуги, транспорт и некоторые (или так называемые прочие) материалы, руб./ч; П — производительность бурения, м/ч); С2 — сумма расходов, связанных со стоимостью бурильных труб, руб./м; С3 — сумма расходов, независящих от производительности, т. е. постоянных на 1 м бурения (зарплата рабочим, обсадные и колонковые трубы, износ, исключая бурильную колонну), руб./м.

Рассмотрим, как изменяется целевая функция С. По мере увеличения энергии, передаваемой породоразрушающему инструменту, механическая скорость бурения в определенных пределах возрастает, что способствует повышению производительности и снижению величины С,. Одновременно растут переменные нагрузки, действующие на бурильную колонну, снижается запас прочности и возрастает интенсивность отказов, так как X =/(й), что приводит к увеличению затрат времени на ликвидацию обрывов и вызванных ими аварий, а следовательно, к снижению производительности бурения и увеличению С,. Кроме того, будет также возрастать С2 вследствие увеличения износа труб. Очевидно, что для каждого конкретного случая существует оптимальная нагрузка или режим бурения, при котором обеспечивается минимальное значение суммы рассматриваемых величин, т. е. целевой функции С.

Производительность бурения с учетом надежности бурильной колонны определяется выражением

где Км — механическая скорость бурения, м/ч; Kt = ХсрптТвв — коэффициент, учитывающий затраты времени на ремонт бурильной колонны в процессе бурения в связи с внезапными отказами (здесь XCft — средняя интенсивность внезапных отказов колонны, 1/ч; Гвв — время восстановления колонны при одном внезапного отказе, ч); К2 = = 2( Тмд V„/LCKII + VMtnp + 1) — коэффициент, учитывающий затраты времени на монтаж-демонтаж и перевозки (7^), а также на прочие операции (спуско-подъем, крепление скважины, геофизические исследования и т. д.) на 1 м бурения (/пр), ч/м.

Составляющая

С2 = итСт(А. ср + l/Tr)2VM,

где щ — количество труб в бурильной колонне при средней глубине скважины, шт; Ст —цена трубы, руб.; Тт — средний ресурс трубы в стандартизованных условиях бурения, ч.

После подстановки и преобразований рассмотренных составляющих целевая функция принимает вид

С = С4(ХсрптТвв/2 Vu + Тил/LCKB + tnp + 1/ VM) +

+ итСт(Хср + /Тт)/2 К + С3. (7.44)

Оптимальный режим работы колонны обеспечивается при условии

С = С

^ ‘-‘min*

Входящие в выражение (7.44) величины Км, А. ср, Тт при прочих равных условиях зависят от частоты вращения бурового снаряда, и следовательно,

С = F(n).

При расчете на статическую прочность предельную глубину спуска обсадной колонны в скважину определяют по формуле

L=l,02-l05a, FЯq, (7.45)

где от — предел текучести материала трубы, МПа; F— площадь сечения трубы по впадине резьбы, м2; -& — коэффициент запаса прочности; q — удельная масса трубы, кг/м.

При — в — = 1,5 и ат = 490 МПа (сталь 36Г2С, вид термообработки Н и НЗ) предельная глубина спуска геологоразведочных обсадных труб составляет 2000—2700 м, а упрочненных (вид термообработки У, УЗ, ат = 755 МПа) на 54 % больше, т. е. до 4000 м.

Отсюда следует, что в большинстве случаев бурения геологоразведочных скважин рассчитывать обсадные колонны на допустимую глубину спуска не требуется, так как глубины их значительно меньше предельных.

Практическое значение имеет оценка допустимой силы растяжения обсадной колонны при извлечении ее из скважины, когда в дополнение к силам тяжести колонны ее удерживают силы сопротивления, возникающие на контакте со стенками скважины. Эта сила определяется выражением

0=1,02- 105ьtW (7.46)

где Q — допустимая сила растяжения, кгс; от в МПа; F в м2.

При — Ц — = 1,2 (что достаточно, чтобы не разрушить резьбовые соединения) эта сила составляет для колонны обсадных труб (вид упрочнения Н и НЗ):

— диаметром 57 мм—17 910 кгс;

— диаметром 146 мм —46 273 кгс.

Расчет на внутреннее и наружное давление. Допускаемое внутреннее и наружное давление определяют по формуле

Р= kor2S/Dь, (7.47)

где Р — давление, МПа; & —коэффициент при расчете внутреннего давления, к = 0,875; наружного к =1,0; от —предел текучести материала трубы, МПа; 8 —толщина стенки опасного сечения трубы, м; D — наружный диаметр трубы, м; д= 1,0—1,1 — запас прочности.

В обсадных трубах нефтяного сортамента опасным является сечение по целому телу трубы, так как сечение в резьбовом соединении более прочно и герметично. В геологоразведочных трубах предусмотрены два типа резьбового соединения: с одним (наружным) упорным стыком — ниппельный тип НС и с двумя (наружным и внутренним) упорным стыком — приварной тип П (см. ГОСТ Р 51682—2000). В последнем наличие внутреннего стыка исключает проникновение промывочной жидкости в полость резьбы, а в ниппельном типе герметичность обеспечивается только наружным стыком, и промывочная

жидкость полностью заполняет зазоры в резьбовой паре. Поэтому в ниппельном типе труб опасным является сечение трубы по впадине резьбы, а в приварном — сечение трубы в целом теле и, следовательно, прочность последних на внутреннее и наружное давление пропорциональна отношению опасных сечений этих типов труб.

Например, опасное сечение трубы диаметром 73 х 4,0 мм типа НС равно 2,5 мм, и допускаемое наружное давление при от = 490 МПа и д=1,0 составляет 33,6 МПа, а у трубы 73×4,0 типа П опасное сечение по целому телу в 1,6 раза больше и допускаемое наружное давление равно 53,8 МПа.

Расчет обсадной колонны на прочность при использовании ее в качестве бурильной. В данном случае метод расчета аналогичен применяемому при расчете бурильной колонны (см. подразд. 7.4). Однако для выполнения такого расчета необходимо иметь величины предельных знакопеременных моментов изгиба, которые могут быть рассчитаны по следующей формуле:

|

Тип трубы и вид термообработки ее материала Трубы типа НС: нормализация (Н) …………………………………………….. улучшение (У) ………………………………………………… Трубы типа П: нормализация (Н) …………………………………………….. улучшение (У) ………………………………………………… |

где Л/Пред — предельный знакопеременный момент изгиба резьбового соединения трубы, Нм; (о_, )д — предел выносливости трубы МПа (ГОСТ Р 51682—2000); Щ, — осевой момент сопротивления опасного сечения резьбы при изгибе, м3; значения (о_,)д приведены ниже.

где Л/Пред — предельный знакопеременный момент изгиба резьбового соединения трубы, Нм; (о_, )д — предел выносливости трубы МПа (ГОСТ Р 51682—2000); Щ, — осевой момент сопротивления опасного сечения резьбы при изгибе, м3; значения (о_,)д приведены ниже.

(а_,)„ МПа 96

. . 115

. . 120 140

Особенности конструкции и расчета пластмассовых обсадных труб.

Преимущества пластмассовых труб обусловлены высокой стойкостью к агрессивным средам и легкостью материала. Однако прочность таких труб на два порядка ниже стальных и наиболее опасными для них являются нагрузки, приводящие к смятию и разрыву от перепада давления в скважине. Из-за низкой прочности материала колонна пластмассовых труб, имеющих резьбовое соединение, недостаточно надежна, поэтому для соединения их в колонну при спуске в скважину и разъединения колонны на трубы при ее извлечении в основном используют сварку.

Стандартных пластмассовых обсадных труб не существует, но в качестве обсадных могут быть использованы, например, напорные трубы из полиэтилена ГОСТ 18599, предусматривающего 27 диаметров труб от 10 до 630 мм с толщиной стенки от 2 до 45,5 мм, из которых могут быть подобраны трубы, близкие по диаметрам к стальным обсадным трубам. Эти трубы проходят испытания гидравлическим давлением при начальном контрольном напряжении в стенке 15,0 и 7,0 МПа для полиэтилена соответственно низкого и высокого

давления. Пластмассовые трубы изготовляют и из других материалов. В связи с отсутствием точных расчетов пластмассовых труб на прочность для оценки допустимого давления на смятие (рси) таких труб можно использовать полученные экспериментально следующие зависимости:

— для труб диаметром 110—160 мм из полиэтилена высокой плотности (ПВП):

Лм= 10(14,2+1,58),

где 5 —толщина стенки трубы, см;

— для труб диаметром 125—175 мм из винипласта (ВП):

10(10,0+1,48).