Параметры, характеризующие свойства тампонажных смесей

Параметры, характеризующие свойства тампонажных смесей

Свойства тампонажных растворов зависят от состава исходных компонентов, их соотношений, режима перемешивания и температуры. Для правильного выбора состава тампонажных смесей применяют ряд параметров для оценки их свойств.

|

Рис. 10.1. Конус А3НИИ для определения растекае — мости цементных растворов |

Состав цементных растворов характеризуется водоцементным отношением, которое влияет на их свойства. Водоцементное отношение (В/Ц) показывает отношение массового количества воды к массовому количеству цемента и для нормальных цементных растворов находится в пределах 0,4—0,6.

Состав цементных растворов характеризуется водоцементным отношением, которое влияет на их свойства. Водоцементное отношение (В/Ц) показывает отношение массового количества воды к массовому количеству цемента и для нормальных цементных растворов находится в пределах 0,4—0,6.

Растекаемость тампонажного раствора определяется с помощью конуса А3НИИ (рис. 10.1). Прибор состоит из формы-ко — нуса 1 и измерительного столика 2 с установочными винтами 3. Форма-конус имеет внутренние диаметры верхнего основания 37 мм, нижнего — 70 мм, высоту — 60 мм.

Измерительный столик — это плита, снабженная шкалой, которая представляет собой концентрические окружности с минимальным диаметром 70 мм и максимальным — не менее 250 мм. Цена деления шкалы 5 мм. Столик должен быть покрыт диском из стекла.

Растекаемость определяют следующим образом. Измерительный столик устанавливают в горизонтальное положение с помощью установочных винтов 3 и шарика-уровня в центре столика. Форма-конус устанавливается на стекле в центре измерительного столика таким образом, чтобы внутренняя окружность формы совпадала с начальной окружностью шкалы столика. Внутреннюю поверхность конуса и стекло перед испытанием протирают влажной тканью. Смесь готовят в мешалке, время перемешивания — 3 мин. Цементным раствором заполняют форму-конус до верхнего торца. Интервал времени от момента окончания перемешивания до момента заполнения конуса не должно быть более 5 с. Затем конус плавно поднимают в вертикальном положении. Диаметр расплыва цементного теста измеряют во взаимно перпендикулярных направлениях. Среднее значение из результатов двух измерений принимают за растекаемость. Растекаемость нормальных растворов должна быть не менее 180 мм и не более 200 мм.

|

Рис. 10.2. Пикнометр: 1 — пробка; 2 — стакан |

Плотность определяют с помощью лабораторных весов общего назначения и пикнометра объемом 100 ±0,5 см3 (рис. 10.2).

Плотность определяют с помощью лабораторных весов общего назначения и пикнометра объемом 100 ±0,5 см3 (рис. 10.2).

Вначале определяют массу чистого сухого пикнометра с погрешностью до 1 г. По окончании перемешивания цементного теста заполняют им пикнометр и закрывают его крышкой, при этом цементное тесто должно заполнить канал в крышке пикнометра. Избыток теста, выступивший из отверстия в крышке, удаляют влажной тканью. Определяют массу пикнометра, заполненного цементным тестом, с погрешностью до 1 г. Плотность цементного теста рц р (г/см3) вычисляют с округлением до 0,01 г/см3 по формуле

Ри. р=(^2 — Щ)/У, (10.1)

где т2 и /и, — масса пустого пикнометра и заполненного цементным тестом, г; V— объем пикнометра, см3.

Водоотделение характеризует седиментационную устойчивость цементного раствора. Данный параметр определяют с помощью цилиндра объемом 250 см3. Цементный раствор заливают в мерный цилиндр до отметки 250 см3 и оставляют в покое на 3 ч при температуре 20 ± 3 °С. Через 3 ч определяют объем отделившейся воды,

находящейся в верхней части цилиндра.

Коэффициент водоотделения (%) рассчитывают по формуле

Кв=^~^т, (10.2)

где К, и К2 — первоначальный объем и объем осевшего в нижнюю часть цилиндра цементного раствора, см3.

Считается, что раствор обладает достаточной седиментационной устойчивостью, если Кв< 2,5%.

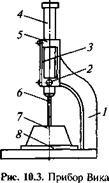

Сроки схватывания определяют прибором Вика (рис. 10.3), состоящим из круглого металлического стержня 4, свободно перемещающегося в вертикальной обойме 5 станины 1. Для закрепления стержня на необходимой высоте служит зажим 2.

В нижнюю часть стержня 4 ввинчивают стальную иглу 6 диаметром 1,1 мм и длиной 50 мм. На кронштейне станины укреплена шкала 3. В комплект прибора входит кольцо 7 с подставкой 8.

В нижнюю часть стержня 4 ввинчивают стальную иглу 6 диаметром 1,1 мм и длиной 50 мм. На кронштейне станины укреплена шкала 3. В комплект прибора входит кольцо 7 с подставкой 8.

Перед началом испытаний проверяют свободное перемещение стержня 4, а также нулевое показание, чистоту поверхности и отсутствие искривления иглы. Кольцо прибора Вика и подставку к нему предварительно смазывают машинным маслом любой марки и устанавливают кольцо на подставку. Цементное тесто заливают в кольцо прибора до края и выравнивают поверхность теста. Иглу прибора 6 доводят до края и выравнивают поверхность теста, затем доводят ее до соприкосновения с поверхностью цементного теста.

В этом положении стержень закрепляют стопором, потом освобождают его, давая игле погружаться в тесто. Первое измерение глубины погружения иглы проводят не позднее чем через 1 ч 30 мин после затворения, последующие — через 1 ч 45 мин; 2 ч 15 мин, а в дальнейшем — не реже чем через каждый час. Началом схватывания цементного раствора считают время, прошедшее от начала затворения до момента, когда игла не доходит до подставки на 1—2 мм, концом схватывания — время от начала затворения до момента, когда игла погружается в тесто на глубину от 1 до 3 мм.

Затвердевший цементный камень должен удовлетворять ряду требований:

•/ обладать достаточной механической прочностью;

■/ быть непроницаемым для промывочных жидкостей, пластовых вод и газа;

■/ быть стойким к коррозионному действию пластовых вод;

•/ обладать температурной стойкостью;

сохранять объем при твердении и упрочнении.

Механическая прочность цементного камня проверяется на изгиб и сжатие. Испытание проводят на образцах-балочках с размерами 20 х 20 х 100 мм, изготовленных с помощью форм. Цементное тесто для изготовления образцов приготовляют вручную, для чего 1600 г цемента и 800 г воды перемешивают в течение 3 мин. Тесто заливают в формы и хранят в ванне с водой в течение 48 ч при температуре 22±2°С, затем их испытывают на приборе МИК-100.

Предел прочности (МПа) при изгибе рассчитывается для каждого образца-балочки по формуле

о, = 0,0157», (10.3)

где Р— предельная разрушающая нагрузка, Н.

Полученные четыре половинки балочек после испытания на изгиб испытывают на сжатие с помощью пресса. Для равномерной передачи нагрузки на балочки применяют металлические пластины с размерами 20 х 25 мм. Предел прочности на сжатие (МПа) определяют по формуле

осж = 0,0027». (10.4)

Предел прочности на сжатие цементного камня находят как среднее значение из трех испытаний образцов.

Пластическая прочность характеризует прочность структуры там — понажной смеси при вязкопластичном ее разрушении. Для определения этого параметра применяют прибор В И Ка, у которого вместо иглы используются конические наконечники, изготовленные из стали, алюминия, органического стекла и текстолита с углом при вершине конуса 30, 45, 60 и 90°. В процессе проведения исследований используют конусы, изготовленные из различных материалов с различными углами при вершине конуса так, чтобы глубина погружения конуса (А) в поверхность тампонажной смеси составляла

</!<!#, (10.5)

где Н— высота конуса, мм.

После заполнения кольца тампонажной смесью ее поверхность тщательно выравнивают. Подвижную систему прибора с конусом приводят в соприкосновение с поверхностью тампонажной смеси и отпускают с помощью фиксатора, проверяя глубину погружения конуса по условию (10.5).

После выбора конуса проводят исследование изменения во времени значений величины погружения конуса в поверхность тампонажной смеси, для чего периодически через 2 мин отпускают фиксатор

прибора и определяют глубину погружения конуса в каждом новом месте поверхности тампонажной смеси.

Величину пластической прочности (Па) определяют по формуле

Рт = Ка^-, (10.6)

п2

где С—вес подвижной системы, Н; И — глубина погружения конуса, м; Ка — коэффициент, учитывающий конструктивные параметры конуса,

Ка =-С082 ^С1ё^, (10.7)

К II

где а — угол при вершине конуса, град.

Поскольку в тампонажной смеси происходит структурообразова- ние, то глубина погружения конуса должна уменьшаться. Измерение проводят до получения трех одинаковых значений глубины погружения, что свидетельствует об образовании вязкопластической структуры

тампонажной смеси, способной сопротивляться внедрению подвижной системы прибора. Величину пластической прочности, найденной по формуле (10.6) и соответствующей ее одинаковому значению в течение трех измерений, называют предельной пластичностью (Ртпр). При достижении этого значения структура тампонажной смеси набирает прочность, и все работы, связанные с перемешиванием или закачиванием ее в скважину, необходимо прекратить. Время от начала затво — рения тампонажной смеси до получения значения предельной пластической прочности называют временем стабилизации структуры тампонажной смеси (7’стаб). Оно должно учитываться при проектировании технологии тампонирования скважины: время тампонирования необходимо находить из условия:

Тгаып<Т„ а6. (10.8)

Для конкретного промывочного насоса и размера бурильных труб, по которым закачивают тампонажную смесь в скважину, можно определить следующие параметры:

— усилие, развиваемое насосом при прокачивании тампонажной смеси по бурильным трубам, Н:

рн = рт ах^; (10.9)

— усилие, которое необходимо создать для преодоления сцепления тампонажной смеси с внутренней поверхностью бурильных труб, Н:

/’б = впйЬ, (10.10)

где Ртах — максимальное давление насоса, Па; с? — внутренний диаметр бурильных труб, м; 0 — статическое напряжение сдвига тампонажной смеси, Па; Ь — длина бурильных труб, м.

Приравняв (10.9) и (10.10), получим величину критического значения статического напряжения сдвига, Па:

Величина ©кр не должна превышать Ртпр для того, чтобы обеспечить закачивание тампонажной смеси в скважину до наступления ее

структурирования. Поэтому для конкретных условий тампонирования, оцениваемых параметрами Ртш, й, Ь, можно определить предельное значение пластической прочности, применяемой тампонажной смеси из условия, Па:

Ртп Р^%^. (Ю.12)

При этом время на проведение тампонажных работ необходимо найти из условия (10.8). Оно не должно превышать время стабилизации выбранной тампонажной смеси.

Поглощение промывочной жидкости в скважине является наиболее распространенным осложнением в процессе бурения скважин. Поглощением называют гидродинамическое взаимодействие в системе «скважина — пласт», сопровождающееся поступлением бурового или тампонажного растворов из скважины в пласт с интенсивностью, осложняющей дальнейшую проводку скважины. Основные причины поглощения промывочной жидкости заключаются в превышении давления в скважине над пластовым давлением вследствие излишней плотности бурового или тампонажного раствора и больших потерь напора в кольцевом пространстве при бурении или цементировании колонн в высокопроницаемых коллекторах большой емкости силы в интервалах образования трещин гидравлического разрыва пластов.

Главным признаком поглощения промывочный жидкости является то, что расход жидкости на выходе из скважины меньше, чем на входе, и уровень жидкости в приемных емкостях насосов уменьшается. Но этот прямой признак часто может затушевываться, если в скважине наряду с поглощением есть и его проявления. При разбуривании интервалов поглощения возможны провалы инструмента и увеличение механической скорости, ухудшение выноса шлама, его локальные скопления в стволе скважины с последующим заклиниванием или зависанием инструмента.

Поглощения промывочной жидкости связаны с ее фильтрацией в окружающие породы, в результате чего нарушается режим промывки и затрудняется бурение.

Причинами поглощения промывочной жидкости могут быть как геологические, технологические, так и горно-технические и организационные.

Геологические причины связаны с наличием пор, трещин и каверн в горных породах, которые формируют каналы фильтрации промывочной жидкости. В зависимости от их размеров меняется интенсивность поглощения. Раскрытие трещин колеблется от 1 до 100 мм и более. Раскрытие трещин определяет выбор закупоривающих средств, параметров тампонажных смесей и способ ликвидации поглощения. Каверны встречаются в породах, склонных к растворению в воде (карбонатные, сульфатные породы, отложения солей). Трещиноватость и закарстованность пород снижаются с увеличением глубины скважины и горного давления. Для определения размеров трещин и каверн, а также интенсивности поглощения необходимо проводить специальные исследования в скважине (каверно — и расходометрию). Ниже приведена классификация горных пород по трещиноватости, закар — стованности и степени водопроницаемости.

Данная классификация позволяет использовать гидрогеологические данные того или иного района работ для прогнозирования возможных поглощений промывочных жидкостей при бурении скважин, что может быть основой для выбора метода предупреждения и ликвидации поглощения.

Коэффициент

|

Удельное |

фильтрации, м/сут водопоглощение, М3/ч

фильтрации, м/сут водопоглощение, М3/ч

|

0,01 |

![]()

|

0,0003 |

![]() Практически монолитные Весьма слабопроницаемые,

Практически монолитные Весьма слабопроницаемые,

|

0,0003-0,003 |

|

0,01-0,1 |

слаботрещиноватые и слабоза — карстованные

слаботрещиноватые и слабоза — карстованные

|

0,003-0,3 |

|

0,1-10 |

![]() Слабоводопроницаемые, слаботрещиноватые и слабозакарсто — ванные

Слабоводопроницаемые, слаботрещиноватые и слабозакарсто — ванные

Водопроницаемые, трещинова

|

|

|

|||

|

|||||

|

|||||

|

|

||||

Интенсивность поглощения промывочной жидкости зависит от следующих технологических факторов:

✓ выбора конструкции скважины;

✓ способа промывки;

✓ параметров промывочной жидкости (плотности, вязкости);

✓ скорости потока по стволу скважины и частоты вращения бурового снаряда;

У изменения перепада давления на поглощающий пласт.

Столь же опасен резкий запуск буровых насосов, так как при этом кратковременное действие давления может кратно превышать потери напора в кольцевом канале и привести даже к гидроразрыву пласта. Необходимо предупреждать сальникообразование, ограничивать скорость спуска колонны, плавно запускать буровые насосы, перед запуском разрушать структуру раствора путем расхаживания и проворачивания инструмента при низкой скорости.

Исследования проницаемости пластов проводят для установления следующих параметров и характеристик:

•/ границы (мощности) зоны поглощения;

✓ пластового давления;

■/ интенсивности давления;

•/ интенсивности поглощения;

взаимодействия пластов, направления внутри скважинных перетоков;

✓ типа коллектора, размеров и форм каналов; местоположения и размеров сужений и каверн в скважине;

У возможности других осложнений (обвалов, проявлений);

✓ прочности и давления гидроразрыва пород;

У подготовленности ствола скважины к переходу на промывку другим раствором и цементированию колонны.

•" По результатам исследований разрабатывают мероприятия по ликвидации поглощений промывочной жидкости (выбор метода, техники и технологии).

Все методы исследований подразделяют:

—

|

Рис. 10.4. Схема поинтер — вальной опрессовки ствола скважины: 1 — манометр; 2 — эксплуатационная колонна; 3 — пакер; 4 — глубинный манометр. I, //, III— пласты |

на метод наблюдений за характером изменений механической скорости и поведения бурильной колонны и т. д.;

на метод наблюдений за характером изменений механической скорости и поведения бурильной колонны и т. д.;

— геофизические методы (кавернометрия, радиоактивный, акустический каротаж, термометрия и др.);

— гидродинамический метод, основанный на измерении расхода раствора, перепада давления в системе «скважина — пласт» при доливе, нагнетании раствора в скважину (пласт) или отборе его из пласта.

Для оценки подготовленности скважины к переходу на глинистый раствор или к цементированию колонны производят опрессовку ствола или отдельных интервалов нагнетанием жидкости (воды, глинистого или тампонажного раствора) до контрольного давления. Схема по — интервальной опрессовки скважины приведена на рис. 10.4.

Метод предупреждения поглощений, основанный на уменьшении гидростатического давления столба жидкости в скважине, предусматривает перебуривание горизонтов с высокой проницаемостью при условии равенства давлений поглощения и гидростатического. В случае вскрытия поглощающего интервала горных пород происходит понижение уровня жидкости в скважине. В этом случае давление поглощения составит, Па:

Рц = Рж&(Н — Аст), (10.13)

где рж — плотность промывочной жидкости, кг/м3; Н— глубина залегания кровли поглощающего интервала, м; — расстояние от устья скважины до уровня жидкости в скважине — статический уровень, м.

Условием недопущения поглощения будет

Р^<РП, (10.14)

где Рсм — статическое давление столба газожидкостной смеси, заполняющей скважину.

Статическое давление смеси на глубине Н можно определить по формуле (6.46), а рассчитав по формуле (10.13) значение давления поглощения, получим равенство по условию (10.14) в виде

Ро + Рж?>Н= рхё(Н-Н„). (10.15)

*- ф

Решение уравнения (10.15) относительно ф позволит найти формулу для определения величины газосодержания газожидкостной смеси для устранения поглощения промывочной жидкости плотностью рж,

находящейся в скважине со статическим уровнем /гст и давлением Р„ на уровне кровли поглощающего горизонта в виде

|

ф = |

|

Ржё^ст ^0 |

|

р0 + ржё^ |

|

|

Используя формулу (6.55) и формулу (10.13), запишем условие (10.14):

Ро + Рсм. ср£Я = Ржё(Н~ Ю-

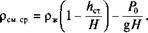

Решив это уравнение, можно определить зависимость средней плотности ГЖС (кг/м3), находящейся в скважине, в зависимости от основных оперативно определяемых параметров рж, и Н в виде

Решив это уравнение, можно определить зависимость средней плотности ГЖС (кг/м3), находящейся в скважине, в зависимости от основных оперативно определяемых параметров рж, и Н в виде

(10.17)

Для получения ГЖС, обеспечивающей бурение скважины без поглощения промывочный жидкости, необходимую степень аэрации промывочной жидкости а нужно определять по формуле (6.50) в зависимости от газосодержания ср по формуле (10.16).

ГЖС должна быть подготовлена на поверхности из промывочной жидкости, используемой для бурения до встречи кровли поглощающего горизонта, путем добавления в нее 0,5—1,5 % ПАВ-пенообразо — вателя и дальнейшего насыщения сжатым воздухом с помощью компрессора, имеющего объемный расход воздуха в соответствии с формулой (6.54).