Перспективные способы разрушения горных пород * при бурении

Перспективные способы разрушения горных пород * при бурении

Анализ более отдаленных перспектив развития технологий бурения, связанных с переходом от механического к другим методам разрушения горных пород, которые могли бы способствовать существенному снижению стоимости бурения с увеличением глубины, показал, что с использованием стандартного оборудования и механических способов разрушения пород стоимость бурения скважин возрастет с 2,5 млн дол. США при глубине 3 км до 12,5 млн дол. при глубине 6 км. Это вызвано снижением механической скорости бурения на больших глубинах вследствие увеличения твердости пород, ускорением износа бурового инструмента и увеличением затрат времени на спуско-подъемные операции. Необходимо перейти к другим способам разрушения, которые могли бы обеспечить более высокие механические скорости проходки при минимальном износе бурового инструмента. Предполагается, что для снижения стоимости бурения глубоких скважин наиболее перспективными могут быть следующие нетрадиционные способы разрушения горных пород: термические (термодинамический — огневой, термостатический — плавлением горных пород, термогазолазерный, термоэлектронно-лучевой, термоплазменный), гидромониторно-эрозионный, гидровакуумный — кавитационный и др. Научно-исследовательской лабораторией в Лос-Аламосе велись работы по исследованию технологии бурения геотермальных скважин более чем 80 новыми способами и инструментами, разрушающими породу за счет плавления и испарения, термического разрушения, химической реакции, гидродинамического воздействия и др. Работы по исследованию нетрадиционных методов разрушения горных пород для бурения скважин проводились в 60—70-х годах также в различных НИИ и производственных организациях бывшего СССР.

Термодинамическое разрушение пород происходит в результате действия мощного теплового потока на забой, вызывающего термические напряжения в породе, приводящие к образованию и развитию трещин с последующим отделением частиц породы от массива. Известны два возможных варианта реализации этого способа:

— использование пламенно-реактивных горелок и газожидкостных рабочих агентов низкой плотности;

— применение забойных гидрореактивных горелок, работающих на газожидкостных горючих смесях высокой плотности.

Первый из способов уже более 35 лет применяют при бурении взрывных скважин на карьерах. В бывшем СССР этим способом проходилось более 300 тыс. м скважин в год. Разрушение пород при этом способе бурения происходит в результате их нагрева посредством сжигания химического топлива (керосин, спирт, бензин, мазут, соляровое масло, природный газ) в среде окислителя (кислород, воздух) в реактивной горелке и воздействия на породу усилия газовой струи, выходящей из сопла горелки со сверхзвуковой скоростью (800—2500 м/с),

что обеспечивает мгновенную передачу тепла породе. Термодинамическое разрушение пород осуществляется при помощи газовых горелок — термобуров, представляющих собой реактивную горелку с камерой для сжигания горючего материала и с устройством для подвода горючего, окислителя и воды. Вода, подающаяся с целью охлаждения горелки, служит также и для выноса продуктов разрушения на поверхность. Температура газов, получаемых в камере сгорания, может достигать 3200 °С при давлении до 2,0—4,0 МПа. В результате нагревания порода растрескивается, и происходит отслоение ее элементов: чешуек, пластинок и кусочков, размером до 1,5—2,2 см. Динамическое воздействие струи газов способствует отделению частиц породы, подхватываемых потоком газов и паров, движущихся вверх по стволу скважины. Разрушение пород в зависимости от их минералогического состава может происходить без плавления с незначительным изменением свойств и с плавлением и существенными видоизменениями состава.

Однако, чтобы этот способ стал пригодным для бурения глубоких скважин, предстоит еще немало работы. В ходе исследований предлагают:

— осуществлять подачу рабочих агентов (сжатый воздух, жидкое топливо и охлаждающую воду) в виде трехкомпонентной, трехфазной смеси с относительно низкой плотностью через двойную бурильную колонну;

— использовать забойный накопитель топлива для его периодической инъекции (в течение 5—10 % общего времени работы), с целью обеспечения более эффективного отделения топлива от воды;

— применять для обеспечения связи с забойным инструментом бронированный кабель, прикрепленный с помощью магнитов к не — вращающейся бурильной колонне;

— осуществлять систему контроля скорости подачи топлива и воздуха, скорости проходки скважины, выносной способности водо-воз — душной смеси и расстояния между забоем скважины и буровым инструментом;

— обеспечить возможность диагностических измерений таких параметров, как температура пламени, давление в камере сгорания, давление в зоне разрушения породы, температура и скорость движения газов, диаметр скважины и ее направление.

Термостатический способ разрушения пород. В основе технологии бурения скважин способом плавления лежат чисто физические процессы разрушения горных пород, связанные с изменением агрегатного состояния последних в результате интенсивного теплового воздействия в зоне забоя скважины. Процесс бурения плавлением определяется в основном температурой и теплофизическими свойствами проходимых пород и мало зависит от их механических свойств. Последнее обстоятельство обусловливает универсальность рассматриваемого способа бурения для большинства горных пород, представляющих собой обычно полиминеральные многокомпонентные системы, преимуществен

но силикатного состава (75 % земной коры, по данным А. Е. Ферсмана), температурный интервал плавления которых находится в пределах 1200—1700 °К при атмосферном давлении. Рассматриваемый способ в отличие от механического бурения с увеличением глубины скважины и соответствующим ростом естественной температуры породы повышает свою эффективность. Этот способ бурения позволяет решать задачу поддержания устойчивости и закрепления стенок скважины и керна непосредственно в процессе бурения путем создания за счет застывающего расплава прочного водонепроницаемого стекловидного слоя. Так как при бурении плавлением отпадает необходимость во вращательном или колебательном движениях бурового инструмента, то существенно снижаются потери энергии при передаче ее к забою и появляется возможность точнее выдерживать заданное направление скважины. Благодаря специфическим особенностям техника и технология бурения скважин плавлением дает принципиальную возможность реализовать следующие потенциальные преимущества.

1.

|

г |

![]() Беструбное бурение скважин с помощью полуавтономных буровых снарядов на грузонесущем кабеле или шлангокабеле позволяет исключить трудоемкие и длительные спуско-подъемные операции, устранить потребность в громоздких и тяжелых буровых вышках и мачтах, повысить до 90 % КПД передачи энергии с поверхности к забою скважины, улучшить важные экономические показатели бурения: трудозатраты, металлоемкость, энергоемкость и др.,—а также успешно решать задачи оптимизации и комплексной автоматизации как основных, так и вспомогательных процессов и операций, связанных с бурением скважины.

Беструбное бурение скважин с помощью полуавтономных буровых снарядов на грузонесущем кабеле или шлангокабеле позволяет исключить трудоемкие и длительные спуско-подъемные операции, устранить потребность в громоздких и тяжелых буровых вышках и мачтах, повысить до 90 % КПД передачи энергии с поверхности к забою скважины, улучшить важные экономические показатели бурения: трудозатраты, металлоемкость, энергоемкость и др.,—а также успешно решать задачи оптимизации и комплексной автоматизации как основных, так и вспомогательных процессов и операций, связанных с бурением скважины.

2. Одновременное с бурением закрепление стенок скважины в слабосвязных и неустойчивых горных породах за счет создания прочного и непроницаемого остеклованного слоя позволяет упростить конструкцию скважины, уменьшить расход обсадных труб и тампонажных материалов, затраты времени и средств на трудоемкие и дорогостоящие работы.

3. Сохранение в процессе бурения (за остеклованным слоем) естественных фильтрационных свойств коллекторов позволяет повысить качество опробования скважин и эффективность эксплуатации продуктивных горизонтов в сложных горно-геологических условиях.

4. Отсутствие в скважинах колонн обсадных труб позволяет повысить результативность методов каротажа и скважинной геофизики.

Экспериментальные исследования по изучению и разработке техники и технологии теплового способа бурения скважин плавлением горных пород с использованием расплавляющих забой электрических нагревательных устройств — пенетраторов впервые были начаты в Лос — Аламосской научной лаборатории Калифорнийского университета (США) в 1960—1962 гг. После перерыва работы в этом направлении вновь

возобновились в 1970 г. с целью изучения возможности бурения скважин плавлением горных пород с образованием керна. В 1975 г. аналогичные исследования по созданию технических средств и технологии бурения скважин плавлением в высокотемпературных скальных породах были начаты в Японии в Научно-исследовательском институте развития природных ресурсов и борьбы с загрязнениями окружающей среды.

В середине 70-х годов исследования и разработка технических средств и технологии бурения скважин плавлением горных пород начаты в лаборатории кафедры технологии и техники бурения скважин Ленинградского горного института. Первоначально экспериментальные исследования проводились применительно бурению скважин в мерзлых осадочных породах, а в середине 80-х годов на специально разработанном экспериментальном стенде проведены испытания первых макетов отечественных высокотемпературных пенетраторов на блоках разнообразных скальных и осадочных горных пород.

Все разрабатываемые в настоящее время электрические буровые снаряды — тепловые пенетраторы для бурения скважин плавлением как в крепких скальных породах, так и в рыхлых отложениях разделяют по способу удаления расплава из зоны забоя на два типа: уплотняющие пенетраторы и пенетраторы с удалением (полным или частичным) расплава из зоны забоя. Кроме того, пенетраторы подразделяют на устройства для бурения скважины сплошным забоем (бес — керновые) и кольцевые, для бурения скважин колонковым способом с образованием керна.

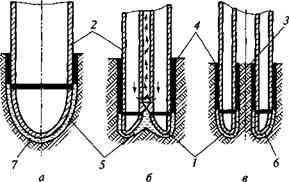

Были разработаны и испытаны три типа пенетраторов для бурения плавлением горных пород: уплотняющие пенетраторы, пенетраторы с выдавливанием (выносом) расплава и кольцевые пенетраторы для получения керна горных пород (рис. 2.37).

|

Рис. 2.37. Типы пенетраторов для бурения скважин плавлением: а, б—для бурения сплошным и кольцевым забоем; в-— для бурения с отбором керна; / — высокотемпературный нагреватель; 2 —бурильные трубы; 5—керн; 4—остывшая порода, остеклованный слой; 5—расплав; 6 ~ остеклованные гранулы; 7—нерасплавленная порода |

|

|

|

Рис. 2.38. Схема и общий вид уплотняющего пенетратора нагреватель |

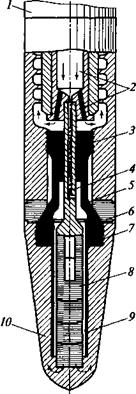

На рис. 2.38 показана схема действующего уплотняющего пенетратора. Конструктивные особенности и принципы работы его отдельных элементов заключаются в следующем. Снаряд опускается в скважину на колонне металлических труб 7, с помощью которых осуществляется подвод с поверхности электрической энергии, охлаждающей среды, а также передача осевого усилия для уплотнения расплава. В месте соединения металлической трубы с пенетратором имеются специальные каналы 2 для охлаждения токоподводящего электрода 4 и выхода охлаждающей среды в кольцевой зазор скважины непосредственно над тепловым пенетратором. Цилиндрический элемент 3 является изолятором токоподводящего электрода, контактирующего с цилиндрическим нагревателем-излучателем 8, расположенным в канале 9. Корпус пенетратора 10 служит для контактной передачи нагревателем высокотемпературной тепловой энергии непосредственно горной породе или ее расплаву с минимальным температурным градиентом вдоль вертикальной оси. Кроме того, через корпус передается усилие, уп

На рис. 2.38 показана схема действующего уплотняющего пенетратора. Конструктивные особенности и принципы работы его отдельных элементов заключаются в следующем. Снаряд опускается в скважину на колонне металлических труб 7, с помощью которых осуществляется подвод с поверхности электрической энергии, охлаждающей среды, а также передача осевого усилия для уплотнения расплава. В месте соединения металлической трубы с пенетратором имеются специальные каналы 2 для охлаждения токоподводящего электрода 4 и выхода охлаждающей среды в кольцевой зазор скважины непосредственно над тепловым пенетратором. Цилиндрический элемент 3 является изолятором токоподводящего электрода, контактирующего с цилиндрическим нагревателем-излучателем 8, расположенным в канале 9. Корпус пенетратора 10 служит для контактной передачи нагревателем высокотемпературной тепловой энергии непосредственно горной породе или ее расплаву с минимальным температурным градиентом вдоль вертикальной оси. Кроме того, через корпус передается усилие, уп

лотняющее расплав на стенке скважины. В верхней части пенетратора расположен цилиндрический кристаллизатор-формователь 5, предназначенный для охлаждения расплава и формирования из него при застывании на стенках скважины остеклованного слоя. Высокотемпературный корпус пенетратора изолируется от цилиндрического кри — сталлизатора-формователя с помощью прокладки 6, обеспечивающей резкое снижение температуры в осевом направлении при эффективном отводе тепла в радиальном направлении. Нагревательное устройство закрепляется в корпусе пенетратора с помощью специального экстрактора 7, позволяющего извлекать нагреватель в случае прихвата или прилипания пенетратора к расплавленным стенкам скважины (например, вследствие нарушения подачи электроэнергии). Получаемый в процессе термокрекинга при высокой температуре в атмосфере пропана пиролитический графит обладает ярко выраженными анизотропными свойствами: на порядок и более различаются коэффициенты удельной электропроводности, теплопроводности в направлениях, параллельных и перпендикулярных ориентации кристаллов графита. В процессе предварительных испытаний нагревательного излучающего устройства было установлено, что оптимальным током его питания является постоянный, причем потенциал самого нагревателя по отношению к более холодному корпусу пенетратора должен быть положительным. Питание осуществляется при низком напряжении (до 100 В), ток при этом составляет 100 А и более.

Анализ результатов обширных исследований по изучению процессов коррозии, растворения и химического взаимодействия между различными жаропрочными материалами и расплавами разнообразных пород при высоких температурах позволил рекомендовать для изготовления корпуса пенетратора молибден и некоторые его сплавы, а также специальные покрытия, увеличивающие сроки работы этих материалов в агрессивных средах.

Для бурения скважин в плотных породах разрабатываются экструзивные и комбинированные пенетраторы, предусматривающие непрерывное удаление из зоны забоя расплава или его части через специальное отверстие — сопло, расположенное по оси корпуса пенетратора в его торцевой части. Попадая после прохождения сопла в поток охлаждающей среды, расплав диспергируется и застывает в зависимости от режима его охлаждения в виде остеклованных гранул, стержней или минеральных волокон и выносится охлаждающим потоком. В процессе многочисленных экспериментов на образцах базальта, гранита, вулканического туфа и уплотненного аллювия были испытаны три типа пенетраторов с удалением расплава из зоны забоя, номинальные диаметры которых составляли 84—89 мм. Они подтвердили свою работоспособность. При максимальной мощности 24 кВт скорость бурения плавлением превысила 1,0 м/ч. Для исследования возможности получения при бурении скважин плавлением керна, пригодного для изучения состава, структуры и физико-механических свойств геологических образований, были разработаны специальные пенетра-

торы кольцевой и тороидальной форм, отличающиеся сравнительно большим центральным отверстием (рис. 2.39). Одной из таких конструкций является опытный образец уплотняющего пенетра — тора кольцевого типа с наружным диаметром 114 мм и мощностью до 13 кВт, с помощью которого при плавлении образцов туфа, аллювиальных грунтов и сланцевых пород был получен керн диаметром 64 мм. Несмотря на то что поверхностный слой выплавленного керна был расплавлен, а следующий за ним слой получил термическую закалку, большая часть кернового материала сохранила первоначальный состав и структуру. Рис- 2-39- Кольцевой

пенетратор

пенетратор

Экспериментальные исследования с уплотняющими пенетраторами на образцах туфа и пористого аллювия показали возможность образования при застывании расплава на стенках скважин плотного остеклованного слоя. Это достигалось тем, что вслед за плавящим высокотемпературным корпусом пенетратора располагались охлаждаемые газом графитовые секции кристаллизатора-формователя. Выбор графита объяснялся его хорошей теплопроводностью, достаточной прочностью при высоких температурах и минимальным прилипанием к его поверхности кристаллизирующегося при охлаждении расплава. Создаваемый уплотняющими пенетраторами утолщенный слой расплава включал в себя сравнительно большие обломки кварца и некоторых других тугоплавких минералов, которые при формировании остеклованной оболочки плотно цементировались, не нарушая ее целостности. С увеличением осевого усилия и соответствующего ему давления в расплавленном слое качество застывающего расплава на стенках скважины заметно улучшалось за счет существенного уменьшения газовых включений, раковин и трещин. При использовании пенетраторов с удалением расплава из зоны забоя качество остеклованных покрытий на стенках скважины также заметно улучшилось, так как расплав в тонком слое оказывался более однородным, его охлаждение и застывание происходило более равномерно, с образованием в оболочке плотного и прочного материала.

Санкт-Петербургским государственным горным институтом было предложено использовать в качестве корпуса пенетратора новый жаропрочный композиционный материал на основе углерода и кремния, ставший доступным благодаря конверсии российской военной промышленности. Этот материал отличается высокой стойкостью против окисления и не требует применения инертного газа при работе высокотемпературного пенетратора уплотняющего типа. Предложено, кроме того, для крепления и изоляции отдельных интервалов глубоких скважин использовать тампонирующие пенетраторы вытяжного типа из нового материала в сочетании со стеклообразующей шихтой (песок поташ, сода).

Преимущества нового композиционного жаропрочного материала дают возможность создания высокотемпературного генератора теплоты для комбинированного теплового и гидродинамического воздействия на изолированную пакерами зону продуктивного пласта вплоть до его гидроразрыва для повышения дебита эксплуатационных скважин. При этом отпадает необходимость в применении колонны труб и мощных насосов, поскольку тепловой генератор с пакерами может опускаться в скважину на грузонесущем электрокабеле. Есть резервы упрощения конструкции и технологии изготовления высокотемпературных пенетраторов и теплогенераторов за счет повышения электросопротивления композиционного жаропрочного материала.

|

Рис. 2.40. Газолазерный бур: |

Электроимпульсное бурение. Перспективным направлением использования электроимпульсного способа бурения является использование его при сооружении сверхглубоких и глубинных (до 50 км) скважин. В подтверждение этому доказана возможность передачи импульсов напряжения на такие глубины, опробованы погружные источники импульсного напряжения, доказана возможность разрушения пород при высоких гидростатических давлениях (исследовано до 15 МПа) и температурах (исследовано до 150 °С).

Электроимпульсное бурение. Перспективным направлением использования электроимпульсного способа бурения является использование его при сооружении сверхглубоких и глубинных (до 50 км) скважин. В подтверждение этому доказана возможность передачи импульсов напряжения на такие глубины, опробованы погружные источники импульсного напряжения, доказана возможность разрушения пород при высоких гидростатических давлениях (исследовано до 15 МПа) и температурах (исследовано до 150 °С).

|

/ — рубиновый кристалл; 2 — расширитель; 3 — линза; 4 — электрические кабели; 5—каналы для подачи промывочной жидкости; 6— отражающая поверхность; 7— когерентный световой луч |

Бурение пород с применением лучевой энергии. Известен способ разрушения пород с помощью оптических квантовых генераторов (лазеров), которые в отличие от других источников света излучают электромагнитные волны определенной длины с очень слабо расходящимся пучком. С помощью лазеров можно достигнуть концентрации мощности до 1,55- 1012 Вт/см2, что дает возможность не только термически разрушать породы, но и расплавлять или испарять их. Для возбуждения лазеров на рубиновых кристаллах используют импульсные газоразрядные лампы. Коэффициент полезного действия таких лазеров относительно невысок. В настоящее время разрушение пород с помощью квантовых генераторов еще не вышло из стадии лабораторных исследований. В лазерном буре, схема которого приведена на рис. 2.40, использована смесь азота, углекислого газа и гелия. Длина разрядной трубки 1118 мм, длина волны 10,6 мкм, диаметр пучка 44,5 мм, концентрация энергии 3,04 • 108 Вт/см2. Испытания проведены на гранитах, гнейсах, мраморе и сланцах.

Бурение пород с применением лучевой энергии. Известен способ разрушения пород с помощью оптических квантовых генераторов (лазеров), которые в отличие от других источников света излучают электромагнитные волны определенной длины с очень слабо расходящимся пучком. С помощью лазеров можно достигнуть концентрации мощности до 1,55- 1012 Вт/см2, что дает возможность не только термически разрушать породы, но и расплавлять или испарять их. Для возбуждения лазеров на рубиновых кристаллах используют импульсные газоразрядные лампы. Коэффициент полезного действия таких лазеров относительно невысок. В настоящее время разрушение пород с помощью квантовых генераторов еще не вышло из стадии лабораторных исследований. В лазерном буре, схема которого приведена на рис. 2.40, использована смесь азота, углекислого газа и гелия. Длина разрядной трубки 1118 мм, длина волны 10,6 мкм, диаметр пучка 44,5 мм, концентрация энергии 3,04 • 108 Вт/см2. Испытания проведены на гранитах, гнейсах, мраморе и сланцах.

Способ разрушения пород электронно-лучевыми буровыми снарядами (рис. 2.41) следующий. Электронные лучи в этих снарядах образуются посредством ускорения движения электронов между катодом и анодом при напряжениях от 5 до 150 кВ. Электроны, эмиссированные с катода,

фокусируются на забое при помощи смещающего напряжения, а также электростатических и электромагнитных линз. Электронно-лучевой способ разрушения пород является более перспективным, чем лазерный, по следующим причинам:

—

|

Рис. 2.41. Электроннолучевой бур: / — электрические кабели; 2 —анод; 3 — вакуум; 4 — преломляющая катушка; 5— сальниковое уплотнение; 6 — канал для подачи промывочной жидкости; 7—катод; фокусная решетка; 9— фокусная линза; 10— расширитель; 11 — электронный луч |

позволяет получить более высокую плотность энергии до 5 • 109—5 • 10’° Вт/см2 и, следовательно, температурные градиенты, необходимые для эффективной концентрации температурных полей и решающих напряжений;

позволяет получить более высокую плотность энергии до 5 • 109—5 • 10’° Вт/см2 и, следовательно, температурные градиенты, необходимые для эффективной концентрации температурных полей и решающих напряжений;

— может быть осуществлен малогабаритными устройствами непрерывного или импульсного действия, питаемыми от сети стандартного напряжения (380 В);

— электронно-лучевые устройства не требуют обязательного механического перемещения по забою, легко управляемы, могут быть автоматизированы и поставлены на дистанционное программное управление;

— устройства имеют весьма высокий КПД, что позволяет снизить энергоемкость разрушения (по предварительным результатам) в 12 раз по сравнению с другими термическими методами;

— нагревание пород несфокусированным лучом снижает их сопротивляемость в 40—500 раз;

— длина свободного пробега электронов для большинства пород составляет 7—10 мм; это означает, что за доли секунды можно разрушить слой породы такой толщины;

— применение электронно-лучевых устройств связано с небольшими потерями энергии (10 %), в то время как при огнеструйном бурении с отраженными газами теряется до 90 % энергии.

Фирмой «>Уе81егп11аи8е» разработано и испытано устройство «электронный луч» для резания пород и бетона. Электронный луч образуется в закрытом пространстве и представляет собой поток электронов в электрическом поле напряжением 150 кВ. Мощность устройства составляет 9—12 кВт, однако фирма работает над созданием устройства мощностью 100 кВт. В качестве источника энергии применен генератор, работающий при напряжении 220 В. Суммарная масса источника энергии и самого устройства не превышает 135 кг. Поток электронов проходит через серию устройств и выходит в атмосферу в виде электронного луча. Его фокусировка на породе осуществляется с помощью магнитной линзы, а прямолинейность обеспечивается магнитной отклоняющей системой. На вход луча (цилиндрическое отверстие диаметром 1,5 мм) подается струя газа, предохраняющая устройство от попадания в него расплавленного металла и удаляющая последний из зоны плавления. Устройство способно разрушать лю

бую породу на расстоянии до 75 мм. При разрушении гранитов, известняков, песчаников и других пород с похожими свойствами скорость резания изменялась от 25 до 800 мм/мин.

|

Рис. 2.42. Схема генератора плазмы; 7 —кольцевой катод; 2—корпус; 3 — подвод охлаждающего агента; 4 — анод; 5—источник постоянного напряжения |

Электронно-лучевой способ разрушения пород имеет определенные недостатки: большие габариты и высокую стоимость устройств, генерирующих электронные лучи; лучевая энергия не передается по волноводу, что требует размещения генератора непосредственно в забойной зоне.

Электронно-лучевой способ разрушения пород имеет определенные недостатки: большие габариты и высокую стоимость устройств, генерирующих электронные лучи; лучевая энергия не передается по волноводу, что требует размещения генератора непосредственно в забойной зоне.

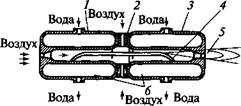

Плазменное бурение. Нагрев пород с помощью плазменных генераторов является более эффективным средством получения высокой концентрации энергии в единице объема породы. Плазма (смесь электронов, положительных ионов и возбужденных атомов, образованных в газе под воздействием электрического поля) возникает в плазменных генераторах — плазмотронах (рис. 2.42) при прохождении электрического тока через газы: воздух, кислород, водород, аргон, гелий, неон, водяной пар, метан, пропан и др. Температура нагрева газов может достигать 5,5—7,0 тыс. град. Однако для бурения используют температуру 2—2,5 тыс. град., так как при более высокой возрастают потери энергии на излучение ультрафиолетовой части спектра, что заметно снижает КПД устройства. Известные плазменные генераторы состоят из двух коаксиально расположенных металлических цилиндров, являющихся электродами (рис. 2.43).

Для создания вихревого потока, стабилизирующего дугу, в плазмотронах предусмотрены каналы для подачи газа или завихрителя с тангенциально расположенными по окружности отверстиями. Такие устройства называют плазмотронами с газовихревой стабилизацией дуги. Существуют также плазмотроны с электромагнитной и комбинированной стабилизацией дуги. При газовихревой стабилизации

|

Рис. 2.43. Плазмотрон: / — катод; 2—изолятор с тангенциальными отверстиями; 5—анод; 4 — дуга; 5— сопло; <5—охлаждающие каналы |

дуги поток газа при входе в камеру завихряется, увлекая за собой дугу, располагающуюся по оси зоны наименьшего давления на геометрической оси вихря. Это стабилизирует дугу и способствует перемещению опорных пятен по поверхностям электродов, что в значительной мере предохраняет последние от расплавления и уменьшает их эрозию. Основной технической характеристикой плазмотрона, определяющей его работоспособность, является ресурс работы электродов, зависящий от величины тока, охлаждения, перемещения дуги и материала электродов. Например, у плазмотрона с параметрами питания 800 В, 200—250 А, мощностью 160 кВт срок службы циркониевой вставки равен 2 ч, а при силе тока 100—150 А — 30 ч, однако мощность снаряда при этом уменьшается до 90 кВт. Плазмотрон обычно получает питание от источника постоянного тока, причем внутренний электрод служит катодом, а выходной — анодом. Поджигается дуга высокочастотными искровыми разрядами от высоковалентного осциллятора, после чего последний отключается. Мощность нагрева и температура газовой струи плазмотрона регулируются путем изменения величины силы тока и количества подаваемого газа.

|

Рис. 2.44. Плазмовый породоразрушающий инструмент: |

С помощью плазмобуров (рис. 2.44) различными исследователями и организациями пробурено несколько десятков скважин и шпуров. Так, ИГТМ АН бывшей УССР была создана плазмобуровая установка на постоянном токе со следующей технической характеристикой: напряжение дуги 300—400 В, сила тока дуги 100—180 А, мощность 30—65 кВт, наружный диаметр снаряда 37 мм, расход воздуха 5—10 г/с, расход воды — 180 л/ч.

С помощью плазмобуров (рис. 2.44) различными исследователями и организациями пробурено несколько десятков скважин и шпуров. Так, ИГТМ АН бывшей УССР была создана плазмобуровая установка на постоянном токе со следующей технической характеристикой: напряжение дуги 300—400 В, сила тока дуги 100—180 А, мощность 30—65 кВт, наружный диаметр снаряда 37 мм, расход воздуха 5—10 г/с, расход воды — 180 л/ч.

Во ВНИИЦветметом на базе станка БУ-70А создан плазмобур диаметром 60 мм для бурения скважин на глубину 50 м. Электрическая мощность плазмотрона составляет 150 кВт, расход рабочего газа (воздуха) 40—50 г/с, расход охлаждающей воды 3 м3/ч. Испытания плазмобура, проведенные на Андреевском карьере Лениногорского полиметаллического комбината, показали, что средняя скорость бурения микрокварцитов (/ = 18—20, по М. М. Протодья — конову) при мощности горелки 110—120 кВт составила 10 м/ч.

|

1 — газ (гелий или аргон); 2— промывочная жидкость; 3 — расширитель; 4 — плазма (10 000—30 000°); 5—электрический кабель (постоянный ток); 6— электрическая дуга |

Казахским политехническим институтом разработан плазмобур диаметром 40 мм. При наибольшей плотности теплового потока им достигнута скорость бурения по роговикам гема- тито-магнетитовым — 27 м/ч.

Казахским политехническим институтом разработан плазмобур диаметром 40 мм. При наибольшей плотности теплового потока им достигнута скорость бурения по роговикам гема- тито-магнетитовым — 27 м/ч.

В институте Гипроникель создано устройство, в котором имеется плазмобур с вращающейся при использовании энергией промывоч-

ной жидкости головкой, в результате чего происходит равномерное перемещение факела на забое без вращения колонны и наблюдается равномерный износ электродов за счет вращения анода.

TOC o "1-5" h z Аналогичные работы проводились и за рубежом. В США фирмой «Gulf Research and Development» запатентован способ и устройство плазменного бурения. Спуск снаряда в скважину осуществляется с по — |

мощью полого кабеля, а вращение — посредством встроенного элект — i

родвигателя. При этом реакция момента вращения передается на стен — *

ки скважины через стабилизирующее подпружиненное устройство.

Газ, флюс и охлаждающие агенты подаются через полость кабельного шланга. Плазма направляется под углом к забою и разрушает породы путем плавления и испарения. Сжатый воздух очищает забой от затвердевших частиц породы, вынося их на поверхность.

Достоинства плазменного бурения:

— возможно регулирование режима работы снаряда за счет изменения характеристики факела, что позволяет подобрать оптимальный режим разрушения для большинства пород;

— эффект плазменного бурения может быть существенно увеличен за счет повышения давления газа в дуговой камере и изменения площади нагрева;

— отсутствует специальная система зажигания;

— управление процессом бурения легко автоматизируется;

— нет необходимости подачи горючего на забой скважины;

— выделение вредных для здоровья веществ незначительно;

— возможно беструбное бурение.

Недостатки этого метода бурения: ухудшение выноса разрушенных частиц породы вследствие уменьшения объема газовой струи, значительный износ электродов, необходимость подачи под давлением рабочего газа или пара, а также воды для охлаждения.

|

2 Рис. 2.45. Распределение вакуумных «зарядов» на забое в соответствии с патентом фирмы «Chevron Research» |

Кавитационный способ бурения. Достаточно интересной представляется возможность использования для разрушения горных пород забоя скважины гидродинамического давления жидкости, заполняющей скважину. Этот способ, предложенный A. JT. Островским и Е. Б. Коганом, заключается в том, что в скважину посылаются специальные герметические оболочки, из которых предварительно до определенного вакуума удален воздух. При разрушении такой оболочки в результате удара о забой происходит интенсивное смыкание (захлопывание) вакуумной полости, находящейся в контакте с горной породой. Жидкость, окружающая вакуумную полость, приобретает большую скорость, и порода разрушается сообщаемыми ей импульсами весьма высоких давлений.

Кавитационный способ бурения. Достаточно интересной представляется возможность использования для разрушения горных пород забоя скважины гидродинамического давления жидкости, заполняющей скважину. Этот способ, предложенный A. JT. Островским и Е. Б. Коганом, заключается в том, что в скважину посылаются специальные герметические оболочки, из которых предварительно до определенного вакуума удален воздух. При разрушении такой оболочки в результате удара о забой происходит интенсивное смыкание (захлопывание) вакуумной полости, находящейся в контакте с горной породой. Жидкость, окружающая вакуумную полость, приобретает большую скорость, и порода разрушается сообщаемыми ей импульсами весьма высоких давлений.

Американская фирма «Chevron Research» получила патент на кавитационный способ бурения с распределением вакуумных «зарядов» на забое, показанном на рис. 2.45 (пат. США № 3231030, класс 175-65). В этой разработке разрушение оболочки

вакуумного «заряда» 1 происходит в результате действия на нее долота 2 при достижении зарядом забоя скважины 3.

Низкая выходная мощность сдерживает применение кавитационного способа бурения. Например, при закачивании 1000 капсул в час в скважину глубиной 3050 м, заполненную водой, выходная мощность составляет 4,5 кВт. Кроме того, серьезным препятствием для широкого применения этого способа бурения является высокая стоимость капсул.

Подземный реактивный снаряд. Недра нашей планеты представляют в настоящее время большую загадку, чем бездонные глубины космоса, причем для освоения недр, так же как и для освоения космоса, потребуются специальные корабли-подземоходы сначала автоматические, а затем с человеком на борту.

Конструирование подземоходов намного сложнее, чем межпланетных ракет. На первое время предполагается создать небольшие аппараты, которые доставят информацию с глубин. Появляется множество самых разнообразных проектов освоения глубин земных недр. Один из перспективных способов проникновения в глубь нашей планеты предложен в виде реактивного бурового снаряда советским инженером М. И. Циферовым. В головной части обычного реактивного снаряда находится рабочий орган — система сопел, через которые с огромной скоростью вырывается раскаленный газ. Сопла имеют различное назначение: одни, расположенные против хода снаряда, струей газа разрушают породу, другие служат для удержания снаряда в забое и продвижения его вглубь.

Испытания первых снарядов, работавших на твердом (пороховом) топливе, показали, что в рыхлых породах скорость бурения достигает

1 м/с. Очистка забоя от разрушенной породы и вынос ее на поверхность осуществляются потоком газа со скоростью 20—50 м/с. Таким образом, для того чтобы пробурить колодец диаметром 1 м и глубиной 20 м, реактивному снаряду требуется всего 20—22 с.

Изобретение М. И. Циферова позволяет бурить скважины различного диаметра (от 100 до 2000 мм и более). Глубина выработки в основном зависит от запаса топлива и мощности, развиваемой реактивным двигателем. Так, например, по его расчетам при весе твердого топлива 5 т снаряд будет работать 250 с и пройдет в слабо сцементированных породах на глубину 150—200 м.

По сложности конструкции подземные ракетные снаряды М. И. Циферова можно разделить на три группы:

1. Твердотопливные, имеющие простейшую конструкцию, где нет ни одной движущейся или трущейся детали. Ракета состоит из достаточно прочной трубы, рабочего органа (конуса с ввинчивающимися в него соплами), задней крышки и топливного отсека с электро- запальным устройством (рис. 2.46).

2. Пневматические реактивные снаряды, работающие на сжатом или сжиженном газе. Кроме перечисленных в первой группе деталей, они имеют редуктор, служащий для дозировки подачи газа в рабочий

орган, клапан мгновенного открытия и баллон с запасом газа.

3.

|

Рис. 2.46. Буровой реактивный снаряд М. И. Циферова: / — топливный отсек; 2 — конус с системой сопел |

Ракетные снаряды на жидком топливе (горючее с окислителем) по своей конструкции напоминают жидкостные ракеты типа «земля — воздух», но значительно более упрощенные и удешевленные.

Ракетные снаряды на жидком топливе (горючее с окислителем) по своей конструкции напоминают жидкостные ракеты типа «земля — воздух», но значительно более упрощенные и удешевленные.

Для сверхглубокого бурения М. И. Циферо — вым проектируется управляемая ракета многократного использования, которая будет запускаться со специальной платформы, оборудованной направляющими стапелями, приборами слежения, топливопроводом, системой перехвата возвращающейся с забоя ракеты и другим оборудованием. Принцип возвращения ракеты на поверхность предельно прост. После отработки основного запаса топлива автоматически выключаются дюзы удерживания ракеты на забое, и она поднимается на устье скважины под действием реактивной тяги буровых сопел. На поверхности ракета перехватывается, а затем после очередной заправки горючим снова направляется в забой.

Автономность ракетного бура дает ему некоторые преимущества перед традиционным буровым оборудованием. Известно, что при сооружении глубоких скважин вес буровой установки достигает сотен тонн (400—500 т). В ракетном способе бурения в отличие от механического (традиционного) энергия к породоразрушающему инструменту подается не с поверхности, а вырабатывается на борту снаряда, что позволяет в сотни раз снизить металлоемкость и вес буровой установки. Скорость сооружения скважин независимо от их глубины — одно из основных преимуществ нового метода.

Термоплавильный метод бурения скважин. Учитывая богатейший опыт Государственного конструкторского бюро «Южное» в создании ракетной техники и Национальной горной академии Украины в области бурения, был предложен принципиально новый универсальный метод бурения плавлением горных пород с применением термоплавильных камер (ТПК) новой конструкции. ТПК основан на принципе работы камер сгорания жидкостных ракетных двигателей с максимальными энергетическими возможностями: полнота сгорания, высокие давления, эффективное охлаждение, отработанные технологии изготовления, управление процессами горения, запуска и остановки.

При проведении испытаний с применением разработанных ТПК и экспериментальной стендовой энергетической установки механическая скорость бурения скважин составила в блоках гранита до 16,7 м/ч, бетона до 11,6 м/ч, огнеупорного кирпича до 4,1 м/ч.

Ультразвуковое бурение. Ультразвуковые колебания (с частотой более 20 кГц) обычно получают при помощи магнитострикционного

излучателя (рис. 2.47), который состоит из пластинчатого никелевого сердечника 1 с электрической обмоткой, питаемой током высокой частоты. Под влиянием переменного магнитного поля сердечник попеременно сжимается или растягивается, создавая колебания заданной частоты с амплитудой в несколько микрон. Для увеличения амплитуды применяют металлические концентраторы 7 специальной формы.

|

Рис. 2.47. Схема снаряда для ультразвукового бурения: |

В воздушной среде ультразвуковое разрушение является неэффективным вследствие низкой энергопередающей способности воздуха.

В воздушной среде ультразвуковое разрушение является неэффективным вследствие низкой энергопередающей способности воздуха.

В то же время в воде возможна концентрация ультразвука и получение энергии большой плотности. Так, при подведении к излучателю мощности до 90 Вт плотность энергии в середине фокального пятна в воде может достичь 5000 Вт/см, что соответствует давлению 12 МПа.

|

1 — никелевый сердечник с обмоткой; 2—цилиндр водяной рубашки; 3 — опорная гильза; 4, 5— вход и соответственно выход охлаждающей жидкости; 6 — концентратор с инструментом; 7—подвод суспензии с абразивом; 8 — разрушаемый объект |

Еще большее разрушающее давление возникает в воде в связи с образованием под действием ультразвука кавитационных пузырьков. Обычно в суспензию добавляют абразивные частицы, способствующие более активному разрушению породы. Опытное бурение с применением ультразвуковых снарядов (рис. 2.48) проводилось в электромеханической лаборатории ИГД АН СССР и лаборатории бурения ВУГИ. Установка работала в диапазоне частот 8000—20 000 Гц, мощность ее составляла 500 Вт; механическая скорость бурения гранита — 2—4 мм/мин. Рабочим инструментом являлась стальная трубка диаметром 20 мм.

Еще большее разрушающее давление возникает в воде в связи с образованием под действием ультразвука кавитационных пузырьков. Обычно в суспензию добавляют абразивные частицы, способствующие более активному разрушению породы. Опытное бурение с применением ультразвуковых снарядов (рис. 2.48) проводилось в электромеханической лаборатории ИГД АН СССР и лаборатории бурения ВУГИ. Установка работала в диапазоне частот 8000—20 000 Гц, мощность ее составляла 500 Вт; механическая скорость бурения гранита — 2—4 мм/мин. Рабочим инструментом являлась стальная трубка диаметром 20 мм.

Исследования показали, что существующая аппаратура не позволяет при ультразвуковых частотах получить большие амплитуды смещения с достаточной энергией единичного импульса, поэтому использование ультразвука для разрушения пород при бурении пока перспективным не является.