Разрушение горных пород алмазным инструментом

Разрушение горных пород алмазным инструментом

Алмаз — самый твердый минерал, поэтому его используют в бурении для разрушения твердых и самых крепких горных пород. Рассмотрим процесс разрушения горной породы при алмазном бурении с позиций внедрения единичного алмаза в горную породу. При этом глубину погружения алмаза определяем по формуле:

где Ар| — глубина погружения в породу, мм; Р— осевая нагрузка, даН; Да — диаметр алмаза, мм; Рш — твердость пород по штампу, даН/мм2.

Глубина разрушенной породы Ар превышает фактическую глубину

внедрения в нее алмаза главным образом за счет скалывания объемов породы (рис. 2.22):

где кр — зависит от свойств горных пород; значения коэффициента кр1 приведены ниже.

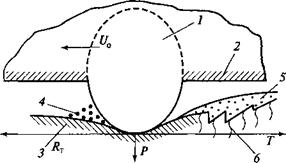

Рис. 2.21. Расчетная схема разрушения породы единичным алмазом:

/ — алмаз; 2— матрица; і—разрушенная порода; Л, — зазор между матрицей и забоем; А, — выпуск алмаза из матрицы; Ар — глубина разрушенной породы; Ар, — фактическая глубина внедрения алмаза в породу

/ — алмаз; 2— матрица; і—разрушенная порода; Л, — зазор между матрицей и забоем; А, — выпуск алмаза из матрицы; Ар — глубина разрушенной породы; Ар, — фактическая глубина внедрения алмаза в породу

Значение коэффициента кг

TOC o "1-5" h z Горные породы А,

Мрамор…………………………………………………………. 1,3—1,5

Сланец окварцованный…………………………………….. 3,0—4,0

Роговик…………………………………………………………. 4,2—8,0

Порфирит…………………………………………………………… 3,0

Габбро……………………………………………………………….. 9,0

Кварцит………………………………………………………………. 10

Гранит……………………………………………………………… 9—10

Известняк ………………………………………………………. 10—12

Для алмазов, отличающихся от шара, формула (2.96) принимает вид

ЛР = кр1кркф, (2.97)

где кф — коэффициент, учитывающий форму алмаза; для октаэдра £ф = 1,5, для дробленных алмазов кф= 1,3.

Повышение осевой нагрузки на алмаз вызывает увеличение глубины и ширины лунки разрушенной породы, причем эта зависимость близка к параболической. При движении алмаза по породе образуется лунка, ширина которой всегда превышает величину внедряемой части алмаза в породу. Ширина лунки разрушения в 1,2—1,8 раза превышает ширину внедряемой части алмаза, а глубина увеличивается в 1,3—5 раз.

В твердых, крепких и хрупких горных породах процесс разрушения происходит в режиме смятия и раздавливания, в вязких и пластичных—с элементами микрорезания.

В упруго-хрупких породах разрушение происходит в пульсирующем режиме из-за опережающих деформаций от возникающих в ней напряжений. В момент скалывания породы давление в точке соприкосновения с алмазом снижается, а затем сноба повышается до величины, необходимой для разрушения.

В пластичных породах алмаз передней гранью непрерывно соприкасается с породой. Размеры лунки при этом приближаются к размерам внедренной в породу части алмаза. В реальных условиях алмаз с горной породой имеет контакт лишь в так называемых «пятнах», размер которых колеблется от нескольких микрон до 30—40 Мкм.

|

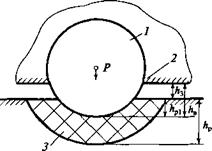

Рис. 2.23. Схема разрушения горной породы единичным алмазом: 1 — алмаз; 2— матрица; 3 — горная порода; 4— буровой шлам; 5 —смятая порода; 6— горная порода, ослабленная трещинами |

Буровой шлам распределяется по обеим сторонам лунки, а на ее дне он спрессован в плотную массу (рис. 2.23).

|

(2.98) |

![]() Единичный алмаз можно рассматривать как пуансон (резец), находящийся под воздействием осевой нагрузки Р и движущийся с окружной скоростью У0. Перед передней гранью в породе возникают сжимающие напряжения, а на противоположной стороне — напряжения растяжения. Горная порода разрушается под воздействием осевого усилия Р и тангенциального усилия Я,. Крутящий момент на алмазе расходуется на преодоление сил сопротивления породы на разрушение Яп и сил трения (см. рис. 2.23):

Единичный алмаз можно рассматривать как пуансон (резец), находящийся под воздействием осевой нагрузки Р и движущийся с окружной скоростью У0. Перед передней гранью в породе возникают сжимающие напряжения, а на противоположной стороне — напряжения растяжения. Горная порода разрушается под воздействием осевого усилия Р и тангенциального усилия Я,. Крутящий момент на алмазе расходуется на преодоление сил сопротивления породы на разрушение Яп и сил трения (см. рис. 2.23):

Ят- Яп + Р/ = Яп + Т,

где Ят — усилие, расходуемое на разрушение породы и трение, Н; Яп — сопротивление породы на разрушение, Н; /— коэффициент трения алмаза о породу; Г—сила трения, Н.

Объемное разрушение пород по теории Крагельского-Друянова является синонимом внутреннего трения. Внешнее трение характеризует заполирование алмаза. Переход от внешнего трения к микрорезанию имеет место при условии

|

|

(2.99)

где г—радиус индентора (алмаза), м; х —сдвиговая прочность породы, Па; от — предел текучести горной породы, Па; йр1 — глубина внедрения алмаза, м.

Процесс заполирования алмазной коронки характеризуется усталостным режимом разрушения породы (упругое оттеснение тонких пленок породы, шлифование, поверхностное истирание). Число циклов К, приводящих к разрушению породы, стремится к бесконечности: о, й-»0 и А/г + т/ат < 0,5.

Нормальный процесс бурения протекает при усталостном, абразивном и эрозионном характере износа породы, называемом микрорезанием.

При этом режиме К-> 1 и А/г + х/стт > 0,5/г -> Аор(.

Повышенный износ алмазной коронки имеет место при И/г + т/от >1,2 и А -> г/4.

Для различных горных пород отношение т/от колеблется от 0,49 до 0,57.

Помимо теории Крагельского-Друянова процесс разрушения горных пород при алмазном бурении рассматривается в целом ряде работ на основании положений теории упругости. В последнее время сделаны попытки описания этого процесса с позиции величины энтропии как меры незавершенности всех протекающих в природе процессов.

До 70—75 % величины крутящего момента на буровой коронке приходится на преодоление силы трения о забой, поэтому рекомендовано применять овализованные и полированные алмазы, у которых коэффициент трения о породу ниже. Использование таких алмазов способствует повышению механических скоростей бурения и снижает интенсивность износа алмазов.

Алмазам свойственны недостаточно высокие допустимые напряжения на изгиб и скалывание, поэтому при бурении в трещиноватых породах и большой величине выпуска алмаза из матрицы наблюдаются сколы алмаза и, как следствие этого, преждевременное снятие коронки и прекращение рейса. В практике величина Ав колеблется от 5 до 20 (25) % в зависимости от диаметра алмаза. В сильно трещиноватых породах используют породоразрушающие инструменты с минимальным выпуском алмазов, а также коронки, армированные мелкими фракциями алмазов (300 шт. на карат и менее) — импрегни — рованные алмазные коронки.

Алмаз весьма чувствителен к температурной среде, в которой он работает. При температуре выше 900—1000 °С алмаз переходит в графит и не может быть использован в качестве породоразрушающего инструмента. Рабочим режимом в алмазном бурении является температура до 150—200 °С. Дальнейшее повышение температуры отрицательно сказывается на прочностных характеристиках алмаза. Например, при температуре 500 °С его прочностные характеристики снижаются примерно вдвое (рис. 2.24).

|

Рис. 2.24. Зависимость проч — ности алмаза от температуры его нагрева |

Нормальный процесс бурения ограничен с одной стороны углубками, определяющими переход от процесса внешнего трения к процессу микрорезания, с другой — углубками, соответствующими процессу микрорезания и обеспечивающими нормируемое охлаждение и износ алмазного вооружения.

Нормальный процесс бурения ограничен с одной стороны углубками, определяющими переход от процесса внешнего трения к процессу микрорезания, с другой — углубками, соответствующими процессу микрорезания и обеспечивающими нормируемое охлаждение и износ алмазного вооружения.

Чем большую работу выполняет алмаз и чем хуже он охлаждается, тем выше его

температура, а значит, алмаз требует интенсивного охлаждения,— эту роль выполняет промывочная жидкость. Конструкция породоразрушающего инструмента должна обеспечивать беспрепятственный ее проход к алмазам. Если в зазоре между забоем и матрицей образуются шламовые пробки, то это препятствует охлаждению алмаза и нередко является причиной «прижога» алмазной коронки и ее выхода из строя. Между глубиной погружения алмаза в породу йр1 и зазором А3 существует некоторое соотношение є:

|

|

(2.100)

где е — доминантный критерий оптимизации; Кр — величина, характеризующая рост объема разрушенной породы за счет скалывания и т. п.,

Бурение протекает в оптимальном режиме при є ~ 5 — 10. Экспериментально установлено, что глубина погружения единичного алмаза составляет от 0,1 до 30 мкм. Размер бурового шлама в монолитных породах составляет, как правило, от 100 до 600 мкм, однако в трещиноватых и хрупких горных породах скалываются кусочки породы до 0,8—1,2 мм.

В горных породах, содержащих железо, возникают ситуации, когда поверхность алмаза заполировывается, что снижает скорость и глубину погружения алмаза бурения практически до нуля. В таких случаях идеальная очистка забоя от шлама не способствует нормальному процессу бурения — следует использовать такую подачу промывочной жидкости, чтобы на забое оставалось незначительное количество бурового шлама. Такой режим промывки для различных конструкций коронок и различных пород подбирается опытным путем.

В практике часто используют так называемый метод «сухой» заточки коронки, когда подачу бурового раствора приостанавливают на 10—12 с, в результате образующийся шлам срывает заполированную пленку с алмаза, т. е. обеспечивает возвращение его в нормальное работоспособное состояние.

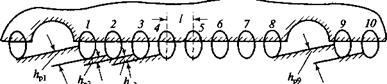

Эффективность алмазного бурения существенным образом определяется расположением алмазных зерен в инструменте. Если расположить алмазные зерна от 1 до 8 в торце алмазной коронки, как показано на рис. 2.25, то каждое из них будет срезать с забоя некоторую

|

Рис. 2.25. Расположение алмазных зерен в инструменте |

стружку горной породы. Наибольшую нагрузку несут так называемые лидирующие зерна алмазов: 1 и 8, именно они подвержены поэтому наибольшему износу. Аналогичная картина возникает, если алмазные зерна имеют различную величину выпуска из матрицы. Алмазные зерна должны быть по возможности равномерно нагружены (Ap,= const).

|

. Откуда |

|

Pi |

![]() ЭТО уСЛОВИе МОЖеТ бЫТЬ ПОЛучеНО ИЗ СООТНОШеНИЯ ТГ =

ЭТО уСЛОВИе МОЖеТ бЫТЬ ПОЛучеНО ИЗ СООТНОШеНИЯ ТГ =

|

|

где иа — окружная скорость; ом — механическая скорость бурения; /—расстояние между алмазами в ряду резания.

Данная формула позволяет рассчитать расстояние между алмазами / в ряду резания в зависимости от принятого значения йр, и значений и0. Из формулы (2.101) следует, что расстояние / при использовании высоких окружных скоростей инструмента может быть уменьшено. Таким образом, значение параметра I позволяет определить оптимальные значения насыщенности алмазов в матрице. Следует также заметить, что высокие механические скорости бурения достигаются только при высоких значениях концентрации алмазов в коронке.

Увеличить глубину внедрения алмаза в породу можно лишь до определенного предела. В зависимости от качества алмазное зерно начинает раскалываться при усилии 10—15 даН. Поэтому повысить механическую скорость алмазного бурения можно, если использовать высокие частоты вращения коронки (иа ~ 3,5—5,0 м/с):

(2.102)

где Аов — углубка инструмента за один оборот; п — окружная скорость. Абстрагируясь, можно считать, что

(2.103)

где / — число алмазов в линии резания; hp} — фактическая глубина внедрения /-го алмаза (см. рис. 2.25), тогда vM = hpiin.

Для расчета механической скорости бурения удобно пользоваться номограммой [5], в основу которой положены оптимальные значения углубки за оборот, определенные для различных геолого-технических условий.

В течение рейса величина углубки на оборот /г()б поддерживается на определенном оптимальном уровне (чаще всего ho6 = const) при соответствующей осевой нагрузке. Использование однослойного инструмента характеризуется износом зерен алмазов и увеличением их контактной поверхности с забоем. В этих случаях рекомендуется увеличивать осевую нагрузку на коронку, чтобы выполнялось условие йр1 -> const.

Увеличение осевой нагрузки на алмаз выше допустимой приводит к его растрескиванию и быстрому выходу из строя. Отколотые куски

|

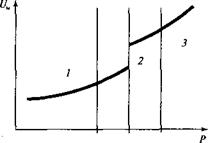

Рис. 2.26. Зависимость механической скорости от осевой нагрузки на алмаз: 1, 2, 3 — рабочий, переходный, критический режимы бурения соответственно |

разрушают другие, целые алмазы и инструмент быстро выходят из строя. Переход в критический режим происходит скачкообразно, при этом вырастает не только скорость бурения и износа, но и мощность, затрачиваемая на забойные процессы (рис. 2.26). Такой режим называют критическим.

Установлено, что буровой шлам эвакуируется с забоя через промывочные окна (каналы). Буровой шлам в процессе вращения коронки увлекается в направлении движения последней с меньшей скоростью, чем скорость движения сектора. В результате под торцом всегда присутствует некоторое количество шлама. При совмещении промывочного окна со шламом происходит его эвакуация с забоя. Степень полноты эвакуации шлама зависит от интенсивности подачи промывочной жидкости и конструкции промывочных каналов. При определенных условиях (недостаточная подача промывочной жидкости, большая длина сектора, неэффективная конструкция промывочного канала) под сбегающей частью сектора скапливается шлам, полностью перекрывая зазор между матрицей и забоем. Возникают условия, при которых алмазы плохо охлаждаются и возникает процесс их графитизации (прижога). Экспериментально было установлено, что в таких случаях, для эвакуации шлама с забоя, коронка должна периодически (до 3—4 раза за оборот) перемещаться вверх. Очевидно, что такой режим алмазного бурения нельзя признать оптимальным.

Существенно улучшаются условия эвакуации шлама при использовании буровых коронок с уменьшенной длиной сектора, когда в ряду резания одного сектора устанавливается до 3—4 зерен алмазов.

При рассмотрении торца породоразрушающего инструмента хорошо видно, что число алмазов в рядах резания пропорционально увеличивается от центра к краю, поэтому нагрузка на единичный алмаз по мере его удаления от центра уменьшается. В результате возникают условия, когда алмазы оказываются нагружены крайне неравномерно: на периферийных участках углубки оказываются ниже, чем это еле-

дует из условий теории Крагельского-Друянова. Это обусловливает работу таких алмазов в режиме внутреннего трения, что, в свою очередь, приводит к заполированию алмазов. Одним из путей решения этой проблемы является использование тонкостенных буровых коронок.

Исследования, проведенные на кафедре разведочного бурения РГГРУ, позволили установить, что при высокооборотном режиме алмазная буровая коронка вращается крайне неравномерно. В течение одного оборота коронка в двух-трех моментах вообще не вращается, а ее ось вращения отклоняется от оси скважины,— в результате одновременно в работе находится лишь 30—50 % от всех торцевых алмазов.

Нестационарные виды движения буровой коронки обусловливают динамический режим работы алмазов, что крайне негативно сказывается на их износостойкости. Для снижения этого негативного явления в практике используют различные центрирующие компоновки бурового снаряда и антифрикционные промывочные жидкости.

Расчет мощности (кВт) на разрушение забоя алмазной коронкой определяют по формуле

Лсп«

|

рз ж т/ 9750 ’ где Рр — сила, необходимая для разрушения породы, Н; Рт — сила тре- |

#рз = (/’р + /’т)^, (2.104)

#рз = (/’р + /’т)^, (2.104)

цы, Н;

тт п п (Оп + Аі)

ния, Н; кср — средним радиус коронки, м; «ср =————— ——- ; и —число

оборотов коронки.

Для практических расчетов затрат мощности при алмазном бурении применяют формулу

УУрз = 2 • Ю^ЛгДр, (2.105)

Энергоемкость разрушения горных пород при алмазном бурении Ау может быть определенна по формуле

Ау = —_(2.106)

О VI

где Р— осевая нагрузка на рабочий орган, Н; и —частота вращения, с

— средний диаметр коронки, м; им — механическая скорость бурения, м/с; К— опытный коэффициент, зависит от конструктивных параметров породоразрушающего инструмента и свойств породы; у — показатель степени, определяемый экспериментально.

На контакте взаимодействия породоразрушающего инструмента с породой возникает акустическое поле (явление акустической эмиссии) и волновое воздействие на породу. Согласно волновой теории разрушение горных пород при бурении осуществляется за счет поглощения энергии упругой волны, генерируемой при динамическом взаимодействии резцов инструмента (алмазов) с породой. Размеры отделяемых от забоя частиц определяются характером разрушения (хрупкое, хрупко-пластичное и пластичное) и спектральным составом упругой волны, который, в свою очередь, зависит от конструктивных особен

ностей породоразрушающего инструмента и режимов бурения. Энергия волны поглощается тем интенсивнее, чем выше частотный спектр волны.

Механизм разрушения породы при использовании коронок, оснащенных крупными алмазами (однослойные коронки), состоит в том, что в породу излучается относительно низкочастотная упругая волна с большой амплитудой, которая обладает достаточной энергией и распространяется на значительные расстояния. Развитие трещин обусловлено прочностью связей между зернами кристаллов, которые значительно менее прочные, чем внутри кристаллов. В результате от забоя отделяются крупные частицы породы.

При бурении коронками, оснащенными мелкими алмазами (им- прегнированные коронки), генерируется относительно высокочастотная волна с малой амплитудой. Энергия высокочастотной волны поглощается в тонком приповерхностном слое и сопровождается в основном развитием микротрещин внутри кристаллов. При этом от массива отделяются мелкие частицы породы.