Силовые приводы буровых установок

Силовые приводы буровых установок

Требования, предъявляемые к приводу

Двигатели и передаточные устройства, приводящие в движение исполнительные механизмы буровых установок, называют силовым приводом. Силовой привод буровой установки должен быть экономически эффективен, надежен и долговечен, прост и удобен в управлении, иметь гибкую характеристику. Гибкостью характеристики называют способность силового привода изменить скорость движения механизма при изменении крутящего момента на его валу. Применительно к вращательному бурению и основным потребителям энергии буровой установки — лебедке, вращателю, буровым насосам предъявляют определенные требования.

Привод лебедки должен обеспечивать:

•/ требуемый диапазон изменения скоростей подъема и крутящих моментов;

✓ плавное (или ступенчатое) увеличение скорости подъема по мере уменьшения нагрузки на крюк.

Привод вращателя должен обеспечивать:

✓ требуемый диапазон регулирования частоты вращения предпочтительно с плавным изменением ее внутри диапазона;

✓ стабильность заданной частоты вращения, если мощность двигателя достаточна для ее реализации;

автоматическое уменьшение частоты вращения по мере роста крутящего момента, когда мощность двигателя недостаточна для реализации требуемой частоты вращения.

Привод насоса должен обеспечивать:

•/ заданный диапазон регулирования подачи промывочной жидкости предпочтительно с плавным изменением ее внутри диапазона; стабильность подачи при изменении крутящего момента на валу насоса в допустимых пределах.

Различают три вида привода буровых установок — индивидуальный, групповой, многодвигательный. При индивидуальном приводе каждая машина установки (станок, насос и др.) имеет отдельный двигатель. В групповом приводе один двигатель через трансмиссии приводит в работу все механизмы установки. Многодвигательный — это такой привод, когда каждый рабочий орган машины (вращатель, лебедка и т. д.) снабжен двигателем.

В приводах установок геологоразведочного бурения используют электродвигатели переменного и постоянного тока, двигатели внутреннего сгорания (ДВС), пневматические и гидравлические. Тот или иной тип двигателя выбирают с учетом местных энергоресурсов, транспортировки и снабжения топливом.

При наличии линии электропередачи на участке работ применяют электродвигатели, которые имеют ряд достоинств: малую массу, высокий КПД (до 96 %), высокий коэффициент кратковременной перегрузки (1,8—2,0), надежность в работе, реверсивность, простоту в обслуживании и управлении, бесшумность. При отсутствии электросети в случае сосредоточения на значительной площади большого числа буровых установок используют передвижные электростанции.

В приводах установок геологоразведочного бурения широко используют асинхронные электродвигатели трехфазного типа, имеющие жесткую характеристику. Частота вращения бурового снаряда и барабана лебедки изменяется ступенчато при помощи коробки скоростей.

В регулируемых приводах применяют электродвигатели постоянного тока, считающиеся наиболее перспективными для установок разведочного бурения. Тиристорные преобразователи в таких приводах обеспечивают преобразование переменного тока в постоянный и плавное регулирование частоты вращения вала двигателя от нуля до максимально допустимой, что полностью отвечает требованиям технологии бурения. При такой системе привода крутящий момент двигателя сохраняется постоянным, а мощность уменьшается пропорционально частоте вращения вала. Недостатками двигателей постоянного тока являются высокая стоимость, большая удельная масса, усложение электрооборудования.

Двигатели внутреннего сгорания, не требующие подведения энергии извне, применяют для привода буровых установок в малоосвоенных районах, одиночных и удаленных на значительное расстояние друг от друга и от баз буровых установок. От ДВС — приводят в действие самоходные буровые установки. В приводах бурового оборудования используют дизельные и карбюраторные двигатели, работающие соответственно на дизельном топливе и бензине. Дизельные двигатели экономичны, долговечны, надежны. Карбюраторные менее экономичны, но имеют меньшую по сравнению с дизелями удельную массу, поэтому их применяют при работе в труднодоступных районах, где масса двигателя имеет существенное значение. По сравнению с асинхронными электродвигателями ДВС обеспечивают большую гибкость привода. Недостатки привода ДВС — низкая перегрузочная способность, сложность механических трансмиссий, невозможность непосредственного реверсирования, более высокий уровень шума, необходимость систематической доставки топлива и специального обслуживания двигателей.

Пневматические двигатели применяют в приводах оборудования для бурения скважин из подземных горных выработок, при централизованном снабжении сжатым воздухом. Они обладают плавностью регулирования частоты вращения, взрывобезопасностью. Основной недостаток пневмодвигателей — низкий КПД.

Гидравлические двигатели (гидропривод) применяют для привода рабочих механизмов (вращателя, труборазворота и др.). В гидроприводе первичным двигателем служит асинхронный электродвигатель переменного тока или ДВС, от которого приводится в действие насос, прокачивающий рабочую жидкость (индустриальное или веретенное масло) через распределительные и регулирующие устройства к гидромоторам, где энергия потока жидкости преобразуется в механическую энергию вращательного движения вала. Гидропривод прост в управлении, обеспечивает реверсирование частоты вращения вала гидродвигателя.

Определение мощности двигателей для бурения

Для решения технических и технологических задач, связанных с расчетом и выбором бурового и силового оборудования, важно заранее знать необходимую мощность, расходуемую на процесс бурения. Мощность двигателей расходуется на бурение, подъем бурового снаряда или обсадной колонны, привод бурового насоса для промывки скважины (или компрессора при продувке).

Мощность двигателя (кВт) в процессе бурения геологоразведочных скважин расходуется:

•/ на холостое вращение бурильной колонны Nx в;

У разрушение горной породы на забое скважины Л^;

преодоление сопротивлений, возникающих при трении гребней полуволны вращающейся колонны о стенки скважины при передаче осевой нагрузки на породоразрушающий инструмент Naon.

Мощность на холостое вращение определяют в зависимости от глубины, диаметра и профиля скважины, параметров режима бурения, состояния пород и вида промывочной жидкости. Для практических расчетов мощности пользуются формулами, полученными в результате экспериментальных исследований. Так, в НПО «Геотехника» (В. Г. Кардыш, А. С. Окмянский) мощность (кВт) на холостое вращение снаряда для вертикальных скважин и с углом наклона до 75° определяют следующим образом:

WX B = 55,8- I0^4klk1ki(l +0,44cosP)(0,9 + 205)k4qdn’ S3L°’75, (4.1)

где к, — коэффициент, учитывающий тип соединения бурильных труб (для ниппельного соединения к 1 = 1; для муфтово-замкового А;, = 1,3); к2 — коэффициент, учитывающий вид промывочной жидкости и применение антивибрационной смазки (при промывке глинистым раствором к2= 1,1 + 1,3, при промывке водой к2 = 1, при использовании антивибрационной смазки или эмульсионного раствора к2 = 0,4 0,6); к3 — коэффициент, учитывающий характер стенок скважины (для нормального разреза къ = 1, в сложных геологических условиях къ = 1,5 + 2); к4 — коэффициент, учитывающий материал бурильных труб (для СБТ к4 = 1, для J1BT к4 = 0,75); 8 = (D — d)/2 — зазор между стенками скважины и бурильными трубами, м, где D — диаметр скважины, м; d — диаметр бурильных труб, м; q — масса 1 м бурильных труб, кг/м; п — частота вращения снаряда, с-1; L — глубина скважины, м; cos (3 — косинус угла наклона скважины.

В ВИТР (Л. Г. Буркин) определяют мощность:

— для высоких частот вращения бурильной колонны при п> я0:

в = кс(2,0 • Ю^д8п2 + 0,8 • Ю"3^2«)/,; (4.2)

— для низких частот вращения бурильной колонны при п < п0:

А’* „ = 1,44 • (4.3)

где кс — коэффициент, учитывающий влияние смазки и промывочной жидкости, обладающей смазочными свойствами: £с=1,0 при полном покрытии колонны смазкой типа КАВС в сочетании с промывкой скважины технической водой, кс= 1,5 при отсутствии смазки; п0 = 0,32 • 103*/2/8 — граница раздела зон частот вращения бурильной колонны.

Для определения мощности, необходимой для холостого вращения стальной бурильной колонны при бурении гидрогеологических скважин с зенитным углом 0 < 5° буровыми установками роторного типа, используют полуэмпирическую формулу, предложенную А. Е. Сарояном:

7Ч! В=13,5-10-8^2и|’5/)05уж, (4.4)

где X) —диаметр скважины, м; уж — удельный вес промывочной жидкости, Н/м3; и —частота вращения снаряда, мин1.

Для труб из легких сплавов /V, в снижается пропорционально уменьшению удельного веса материала труб.

Мощность на разрушение породы при бурении зависит от типа породоразрушающего инструмента и параметров режима бурения. При бурении твердосплавными коронками затраты мощности (кВт) на забое определяют по формуле

К = 5,3 • 10-4РиАр к(0,137 + II), (4.5)

где Р— осевая нагрузка, даН; и —частота вращения коронки, мин1; Ар. к-средний диаметр коронки, м:

АРк = (Ак +Ак)/2, (4.6)

где Дк и £>2к — наружний и внутренний диаметры коронки, м; ц — коэффициент трения резцов коронки о породу забоя.

Коэффициент трения резцов о породу ц зависит от многих факторов и является величиной приближенной. Его значения зависят от параметров режима бурения, состава очистного агента, проходимых пород и ряда других факторов. Ниже приведены ориентировочные значения ц для разных типов пород:

Глина……………………………………………….. 0,12—0,20

Глинистый сланец……………………………… 0,15—0,25

Мергель…………………………………………… 0,18—0,27

Известняк…………………………………………. 0,30—0,40

Доломит…………………………………………… 0,25—0,40

Песчаник………………………………………….. 0,30—0,50

Гранит…………………………………………….. 0,30—0,40

При бескерновом бурении

#3 = (3 4-4)10^ п В, (4.8)

где Рл — осевая нагрузка на долото, кН.

При использовании шарошечных долот можно рассчитать мощность, затрачиваемую на забое, по следующей формуле

ЛГ = 10 г1РлпВ. (4.9)

Для долот диаметром 76 мм и более ц = 0,17, диаметром 59 мм и менее ^ = 0,10.

Для бурения в песчанике, известняке, граните и сером граните шарошечными долотами диаметром 120—450 мм установками роторного типа наиболее удобна для расчета мощности следующая формула (по данным фирмы «Юз», США)

Яа = с — 10~5пВ0*Р^, (4.10)

где с — коэффициент крепости пород: для мягких пород с = 2,6; для пород средней твердости с = 2,3; для крепких пород с =1,85; л —частота

вращения, в мин1; В — диаметр, в мм; Рд —осевая нагрузка, в кН.

Мощность, потребляемую колонковым долотом (кВт), находят по формуле

^д = ^0/’, (4.11)

где УУ0 — удельная мощность, отнесенная к 1 см2 забоя, кВт/см2 (в зависимости от частоты вращения, давления на забое и скорости бурения /V,, колеблется в пределах 0,06—0,18 кВт/см2); /’—площадь забоя, см2.

Значение 7УД0П (кВт) определяют по формуле

#доп = 2,45-10~38Ри, (4.12)

где 8 — зазор между стенками скважины и бурильными трубами, м; Р— осевая нагрузка, даН; и —частота вращения, в мин1.

Мощность, потребляемую в трансмиссии и других узлах бурового станка, определяют по формуле

Ъ = В„п, (4.13)

где В„ — опытный коэффициент, характеризующий потери мощности в элементах трансмиссии станка. В ходе экспериментальных работ получены значения Вст (103 кВт-мин1) для различных буровых

станков: СКБ-4-5,5; СКБ-5 — 5,0; СКБ-7 — 6,8; ЗИФ-650М — 8,8;

ЗИФ-1200МР — 8,2.

Современные буровые установки и технологии бурения забойными машинами

Характерным примером современных передовых технологий при сооружении скважин на воду является шведская буровая установка «Ехр1огас 40».

Глубины бурения составляют 100—120 м. В породах средней твердости и твердых бурение производят при помощи двойной колонны труб с погружным пневмоударником. Применяют подвижный вращатель с числом оборотов в пределах от 0 до 46 в мин; двойную бурильную колонну наружным диаметром 89 мм с подачей сжатого воздуха на забой по межтрубному зазору; сочетание пневмоударника диаметром 101,6 мм с долотом диаметром 114,3 мм. Предусмотрена работа пневмоударников при прямой и обратной схеме продувки.

В разрезах, сложенных мягкими породами, бурение осуществляют с глинистым раством или с продувкой трехшарошечным долотом с числом оборотов от 0 до 97 в мин.

ОАО «ГЕОМАШ» совместно с компанией ШКТН (Германия) создана современная буровая установка УБГ-000, предназначенная для бурения скважин разведочных и на воду. Применяют следующие способы бурения: вращательное колонковое и сплошным забоем с прямой, обратной промывкой и продувкой, бурение шнеками, ударно-вращательное бурение с применением забойных пневмо — или гидроударных машин. Установка укомплектована подвижным вращателем с ходом подачи 5,5 м. Глубина бурения составляет 600 м при начальном диаметре 600 мм и конечном — 190 мм.

В настоящее время станки для пневмоударного бурения в России не выпускаются за исключением НКР-100 МП, производство которого освоено Кыштымским механическим заводом. Станок НКР-100 МП предназначен для бурения взрывных скважин из горных выработок при отбойке руд средней твердости и твердых, позволяет бурить полный веер скважин глубиной 50 м, диаметром 105 мм. Двигатель электрический мощностью 2,9 кВт. Станок устанавливается на распорной колонке и оборудован автоматом спуско-подъемных операций бурильных труб. Ход подачи составляет 400 мм. Рабочее давление сжатого воздуха — 0,6 МПа.

В Институте горного дела СОАН России разработаны пневмоударные расширители типа РС, предназначенные для бурения скважин диаметрами 220, 250, 280 и 350 мм в породах средней и высокой твердости. Сначала бурят сквозную пилотскважину. Скважины, разбуренные расширителями, можно применять для взрывных работ, а также вентиляции, водоотлива, прокладки труб, кабелей и т. д. Расширитель представляет собой мощный погружной пневмоударник с тремя ударными механизмами, размещенными в одном корпусе. Диаметр пилот-скважины составляет 105 мм.

Мировым лидером по производству современных буровых установок для сооружения скважин как с поверхности, так и из горных выработок является шведское предприятие «Атлас Копко».

|

Рис. 4.14. Схема бурения с одновременной посадкой обсадной колонны (метод СЮЕХ): а — при верхнем расположении пневмоударника; б — при расположении пневмоударника на забое |

Шведскими фирмами «Атлас Копко» и «Сандвик» разработан метод бурения в неустойчивых породах с одновременной посадкой обсадной колонны при помощи эксцентричного долота (метод СЮЕХ). Буровой снаряд состоит из эксцентричного долота и кондуктора, которые закреплены в башмаке обсадной колонны (рис. 4.13). После проходки неустойчивых пород и посадки обсадной колонны на требуемую глубину инструмент поворачивается влево на 1/4—1/3 оборота. При этом эксцентричное долото занимает положение, соосное с основным снарядом, и инструмент извлекается. Нижняя обсадная труба имеет утолщенные стенки и уступ, через который ударные импульсы от погружного пневмоударника передаются на обсадную трубу. Применяют обсадные трубы сварного и резьбового соединений.

Шведскими фирмами «Атлас Копко» и «Сандвик» разработан метод бурения в неустойчивых породах с одновременной посадкой обсадной колонны при помощи эксцентричного долота (метод СЮЕХ). Буровой снаряд состоит из эксцентричного долота и кондуктора, которые закреплены в башмаке обсадной колонны (рис. 4.13). После проходки неустойчивых пород и посадки обсадной колонны на требуемую глубину инструмент поворачивается влево на 1/4—1/3 оборота. При этом эксцентричное долото занимает положение, соосное с основным снарядом, и инструмент извлекается. Нижняя обсадная труба имеет утолщенные стенки и уступ, через который ударные импульсы от погружного пневмоударника передаются на обсадную трубу. Применяют обсадные трубы сварного и резьбового соединений.

Метод СЮЕХ предусматривает применение пневмоударников как в верхней части обсадной колонны, так и в нижней (рис. 4.14). Эффективность погружения

|

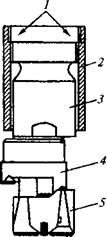

Рис. 4.13. Эксцентричное долото: / — буртик; 2 —башмак; 3 — кондуктор; 4 — эксцентриковый расширитель; 5 —долото |

обсадных труб при нижнем положении пневмоударника более высокая, так как при этом энергия не расходуется на деформацию бурильных труб. Этот метод успешно применяют для бурения в наносах, содержащих обломочный материал и валуны. Фирма выпускает шесть типоразмеров снарядов, предназначенных для работы с обсадными трубами диаметром 115—257 мм и пневмоударниками различных типов. На расширителе имеются специальные ребра, не допускающие поступление шлама в зазор между стенками обсадных труб и спиральными ребрами, что способствует свободному вращению бурового снаряда.

В Канаде метод ODEX широко используют при бурении гравийных отложений, обеспечивая увеличение скорости бурения на 25 %. В среднем на проходку интервала 6 м затрачивается 10—12 мин.

Фирма «Болиден» (Швеция) использует метод ODEX в сочетании с алмазным бурением установкой, имеющей два вращателя. Метод ODEX применяют при бурении до глубины 150 м.

В последнее время шарошечные долота при пневмоударном бурении интенсивно вытесняются штыревыми коронками, работающими при давлении воздуха 1,7—2,45 МПа. Шарошечные долота применяют лишь при бурении пород средней твердости и мягких.

Взрывные скважины на карьерах в сухих разрезах в породах средней крепости и крепких выполняют современными установками ROC L8 «Атлас Копко»; глубина скважины до 30 м, возможно бурение наклонных скважин. В этих установках применяется подвижный вращатель, диаметр бурения — от 127 до 254 мм.

Погружные пневмоударники типа СОР-54, СОР-64 работают на сжатом воздухе, подаваемом бортовым компрессором, обеспечивающим расход воздуха 405 л/с при давлении 2,5 МПа. Коронки с твердосплавными штырями (вставками-резцами) используют без переза — точки, при этом углубка на коронку составляет 5000 м.

Скорости бурения составляют 50—60 м/ч. На ROC L8 установлено устройство для взятия проб грунта, смонтированное на пылесбор — нике. При обнаружении повышенных содержаний руды проектируют работы по колонковому бурению для оконтуривания богатых рудных тел.

«Атлас Копко» также выпускает установку ROC L6 с погружными пневмоударниками типа СОР-34, СОР-44 для скважин диаметром 89—1100 мм.

Рост эффективности бурения погружными пневмоударниками обеспечивает работа при высоких давлениях сжатого воздуха в пределах 2,0—2,5 МПа, что приводит к увеличению скорости и ресурса породоразрушающего инструмента. Для повышения скорости бурения в пределах одного диаметра необходимо увеличивать частоту ударов без снижения энергии единичного удара. Высокую проходку на коронку обеспечивает применение коронок с твердосплавными штырями (вставками-резцами).

Назначение, требования, предъявляемые к вышкам и мачтам

Буровые вышки и мачты предназначены:

✓ для выполнения спуско-подъемных операций, с бурильными и обсадными трубами;

✓ поддержания бурильной колонны на талевой системе при бурении с разгрузкой;

У установки свечей, извлеченных из скважины;

✓ размещения средств механизации спуско-подъемных операций.

Для успешного проведения буровых работ вышки и мачты должны удовлетворять следующим эксплуатационно-техническим требованиям:

•/ быть достаточно прочными и устойчивыми при максимальных нагрузках, возникающих в процессе бурения и ликвидации аварий;

✓ иметь необходимый запас высоты для размещения талевого блока, элеватора и маневрирования с буровыми свечами и колонковыми наборами;

✓ иметь, по возможности, меньшие массы и габаритные размеры и конструкцию, обеспечивающую транспортабельность и простоту мон- тажно-демонтажных работ;

•/ иметь небольшую стоимость и низкую трудоемкость изготовления.

За основной классификационный признак вышек по методике ВИТР принят принцип устройства рабочей талевой системы.

Буровая вышка — это сооружение, устанавливаемое над устьем скважины. Внутри буровой вышки размещена талевая система и обеспечена возможность возвратно-поступательного движения грузозахватного устройства.

Буровая мачта — это буровая вышка, талевая система которой полностью или частично находится за пределами контура конструкции, образующей ее несущей ствол.

Буровая вышка, как правило, имеет не менее трех опор, воспринимающих полезную нагрузку, а мачта — одну или две опоры. По пространственно-геометрической форме вышки подразделяют на пирамидальные и башенные; мачты — на призматические, пирамидообразные, А-образные и шестовые. Буровые вышки изготовляют из труб профилированного металла, иногда в труднодоступных, лесных районах — из дерева. Мачты изготовляют из металла.

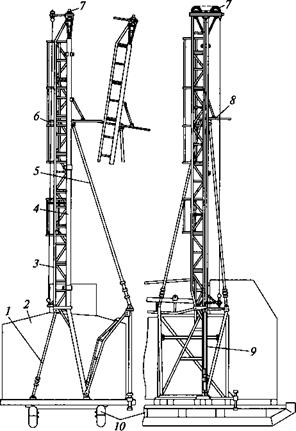

Трехопорные буровые вышки высотой не более 15 м применяют для бурения вертикальных и наклонных скважин глубиной до 200—300 м. Четырехопорные буровые вышки имеют большую устойчивость и грузоподъемность, что обусловливает возможность применения их при бурении глубоких скважин. Технические характеристики вышек и мачт

геологоразведочного бурения приведены в табл. 4.6. Изображенная на рис. 4.15 металлическая вышка В-26/50 имеет форму усеченной пирамиды. Каждое ребро пирамиды (нога вышки) состоит из пяти частей. Нижние части «ноги» выполнены из бесшовных, стальных труб диаметром и толщиной стенок 114×12 мм, а средние и верхние ее части из трубы 114×8 мм. Подкосы ворот и пояса до пятой выполнены из труб 114 х 8 мм, остальные пояса —из труб 73×9 мм. Гибкие диагональные тяги четырех нижних панелей выполнены из прутка диаметром 24 мм, верхних панелей — из прутка диаметром 20 мм. Вышка смонтирована на металлических санях из двух швеллеров № 20.

|

Рис. 4.15. Разборная трубчатая буровая вышка типа В-26/50: |

До площадки верхового рабочего вышка оборудована лестницами маршевого типа с переходными площадками, выше, к кронблоку,—лестницей тоннельного типа. На верхнем основании вышки цель — носваренной конструкции установлен кронблок, имеющий четыре канатных шкива и вспомогательный ролик, служащий для создания направления талевому канату, идущему на барабан лебедки. Сборку вышки производят в лежачем положении. Подъем ее осуществляют с по-

До площадки верхового рабочего вышка оборудована лестницами маршевого типа с переходными площадками, выше, к кронблоку,—лестницей тоннельного типа. На верхнем основании вышки цель — носваренной конструкции установлен кронблок, имеющий четыре канатных шкива и вспомогательный ролик, служащий для создания направления талевому канату, идущему на барабан лебедки. Сборку вышки производят в лежачем положении. Подъем ее осуществляют с по-

1 — основание (рама); 2 полозья; 3 — МОЩЬЮ СПвЦИаЛЬНЫХ СТреЛ, КанаТОВ И маршевая лестница; 4 — опоры (ноги тоактопной тяги вышки); 5-растяжки; 6-кронблок; Ф<*КЮрнои 1Я1И.

7—лестница тоннельного типа; 8— пло — ПервОвиЖНЫв бурОвЫв МС1ЧТПЫ — ЭТО

щадка верхового рабочего; 9-соеди — сооружения, СОСТОЯЩИе ИЗ собственно нительные хомуты г п

мачты и бурового здания. Передвижные и самоходные буровые установки имеют складывающиеся металлические мачты, которые перевозят вместе с буровой установкой. Применение мачт позволяет существенно сократить затраты времени и средств, при выполнении монгажно-демон — тажных работ.

Для передвижных буровых установок серии УКБ в ВИТРе разработаны буровые мачты БМТ-4, БМТ-5, БМТ-7 (см. табл. 4.6). Конструкции мачт типа БМТ выполнены по одной принципиальной схеме. Мачта, изображенная на рис. 4.16, представляет собой одностержневую трубчатую конструкцию, шарнирно опирающуюся через А-образный портал на основание буровой установки. Мачта снабжена крон- блоком, механизмом уравновешивания, позволяющим автоматически

|

Мачты |

БМТ-7 |

25 125 2×4 1×2 90-75 18,6 22 3,2 3,5 11 2000 |

|

БМТ-5 |

17,8 50 1×2 1×1 90-60 14 14 4,5 4 6 800 |

|

|

ІБМТ-4 |

13.7 32 1×2 1×1 90-60 9,5 11.8 3,2 3.8 5.8 500 |

|

|

МР-8 |

7.6 45 1×0 70-90 4.7 7,6 3,84 0,78 100 |

|

|

МР-6 |

14 80 1×1 1×0 90-70 9,5 17,2 3 3,68 0,8 300 |

|

|

БМ-2 |

32 520 1 х2 2×3 90 18,5—24,5 13 7,4 21 3000 |

|

|

МРУГУ-18/20 |

18 200 2×1 1×1 90-75 13.5 14 4 4,3 6.5 800 |

|

|

МРУГУ-2М |

13.5 140 2×1 1×1 90-75 9.5 12 3,9 4,3 4,1 300 |

|

|

МРУГУ-2 |

12 140 1×1 2×1 90-65 9 12 3,9 4,3 2,75 300 |

|

|

Вышки |

В-26/50 |

27.6 500 90 18,5 8.6 6,25 28,2 12,8 2000 |

|

ВМР-24/30 |

23.5 300 90 18.5 8,4 6 24 8,7 2000 |

|

|

ОО I т |

18 150 90 14 7 6 18 7 800 |

|

|

Параметры |

Высота, м Грузоподъемность, кН Талевая оснастка Угол наклона скважины, град Длина свечи, м Транспортные габариты, м: длина ширина высота масса, т Глубина бурения, м |

|

Таблица 4.6. Технические характеристики вышек и мачт геологоразведочного бурения |

обеспечивать центральное нагружение ствола мачты при различных углах бурения скважины, двумя подкосами, площадкой для верхового рабочего и лестницей. Установка мачты на заданный угол бурения осуществляется наклоном ствола в продольной плоскости путем изменения длины центрального подкоса.

|

Рис. 4.16. Буровая мачта БМТ-7: |

Для установок 5-го и 7-го классов подъем и опускание ствола мачты осуществляют с помощью лебедки бурового станка, а при необходимости — трактором. Мачта установки УКБ-4П поднимается и опускается с помощью гидравлических домкратов.

Для установок 5-го и 7-го классов подъем и опускание ствола мачты осуществляют с помощью лебедки бурового станка, а при необходимости — трактором. Мачта установки УКБ-4П поднимается и опускается с помощью гидравлических домкратов.

|

1 — буровое здание; 2— ствол мачты; 3 — талевый канат; 4—лестница; 5 — кронблок; б—растяжки; 7—площадка; подкос; 9 — портал; 10— основание |

Трубчатая буровая мачта МР УГУ-2 (рис. 4.17) состоит из ствола (сварная труба) расклиненного безраскосыми фермами. Ствол опирается на основание, расположенное внутри бурового здания. Мачта оснащена свечеприемником и лестницей тоннельного типа. Кронблок мачты расположен консольно, обеспечивая свободное движение талевого блока при выполнении спуско-подъемных операций. Конструкция кронблока обеспечивает применение двухструнной талевой оснастки. Шарнирное соединение опорных элементов мачты с основанием позволяет наклонять стрелу под заданным углом при наклонном бурении. Ее положение регулируется винтовыми домкратами боковых подкосов. При бурении наклонных скважин на стреле укрепляют направляющий трос с подвижной кареткой для удержания элеватора на оси скважины. Подъем мачты в рабочее положение производят лебедкой бурового станка и трактором через монтажную стрелу.

Трубчатая буровая мачта МР УГУ-2 (рис. 4.17) состоит из ствола (сварная труба) расклиненного безраскосыми фермами. Ствол опирается на основание, расположенное внутри бурового здания. Мачта оснащена свечеприемником и лестницей тоннельного типа. Кронблок мачты расположен консольно, обеспечивая свободное движение талевого блока при выполнении спуско-подъемных операций. Конструкция кронблока обеспечивает применение двухструнной талевой оснастки. Шарнирное соединение опорных элементов мачты с основанием позволяет наклонять стрелу под заданным углом при наклонном бурении. Ее положение регулируется винтовыми домкратами боковых подкосов. При бурении наклонных скважин на стреле укрепляют направляющий трос с подвижной кареткой для удержания элеватора на оси скважины. Подъем мачты в рабочее положение производят лебедкой бурового станка и трактором через монтажную стрелу.

Наиболее распространенный способ монтажа вышек — сборка их в горизонтальном положении с последующим подъемом (метод А. П. Дух — нина). Монтаж начинают с установки вышки в горизонтальное положение и закрепления на фундаменте ее нижней рамы. Две нижние «ноги» вышки шарнирно соединяются с рамой. Вышку поднимают трактором с помощью трубчатой подъемной стрелы, которая устанавливается на поясе нижнего основания, вращается в шарнирных опорах и крепится канатом ко второму снизу поясу вышки. Подъемная стрела состоит из двух симметрично наклоненных стержней, связанных

|

Рис. 4.17. Буровая мачта МРУГУ-2: 1 — домкратная опора для изменения угла наклона мачты; 2— буровое здание; 3 — ферма; 4— ствол мачты; 5—подкос; б—лестница; 7—кронблок; 8— свечеприемник; 9— опора (портал); 10 — металлические сани |

наголовником, средним и нижним поясами. Для страховки от опрокидывания и плавного опускания вышки на основание (после перехода центра тяжести вышек и через вертикальную плоскость шарниров) к вышке крепят страховые оттяжки, соединенные с тракторами.

Принципы расчета буровых вышек и мачт

Тип и конструкцию вышки (мачты) следует выбирать в зависимости от глубины скважины, угла ее заложения, принятого типа бурового агрегата с учетом конкретных местных условий и экономической целесообразности.

При выборе высоты вышки необходимо учитывать проектную глубину скважины и ориентировочную продолжительность бурения, которая зависит от физико-механических свойств горных пород, а также способы бурения и применяемые технические средства (оборудование и инструмент для спуско-подьемных операций). Чем больше глубина скважины и продолжительность бурения, тем больше должна быть высота вышки.

Высота вышки (мачты) может быть определена из выражения

Н=к(1св + 1пк), (4.14)

где к = 1,2—1,5 — коэффициент, учитывающий возможные переподьемы во избежание затягивания бурового снаряда в кронблок; большие значения к следует принимать при свечах малой длины или высоких скоростях подъема; /св —длина свечи бурильных труб, выбираемая в зависимости от проектной глубины скважины, м; /пк — длина подъемного комплекта (элеватора или сальника — вертлюга, талевого блока, подъемного крюка).

Длина свечи /св имеет следующие значения в зависимости от проектной глубины скважины Н:

Н, м <50 50-100 100-300 300-500 500-800 800-1200 1200-2000 2000-3500

/св, м 4,7 6 9,5 9,5-12 14,5 14,5-18,6 18,6-24 24

Грузоподъемность вышки (мачты) подбирают в соответствии с нагрузкой, действующей на кронблочную раму. Величина нагрузки на кронблочную раму зависит от максимально возможной нагрузки на крюке, схемы талевой оснастки и способа закрепления неподвижного конца талевого каната.

При простейшей оснастке (0x1) нагрузку на кронблочную раму (в кН) рассчитывают по формуле

Оо = 2<2кр, (4.15)

где С? кр — наибольшая нагрузка на крюке от наиболее тяжелой бурильной или обсадной колонны.

Вес колонны бурильных или обсадных труб О, спускаемых в скважины, определяют из выражений:

— для бурильной колонны

06* = КоЫЬ — /у) + дуЦ; (4.16)

— для обсадной колонны

бок = К0дтЬ. (4.17)

Здесь д, ду, дт — соответственно вес 1 м бурильных труб, 1 м УБТ и 1 м обсадных труб; Ь — длина колонны бурильных или обсадных труб, м; /у — длина УБТ, м; К0 — коэффициент, учитывающий потерю веса труб в промывочной жидкости:

= !"£-. (4-18)

где рж и рм — соответственно плотность промывочной жидкости и материала труб, кг/м3.

При более точных расчетах вес бурильной колонны равен

<2бк = Ql+ + q2n2 + q3n3 + qyly, (4.19)

где qi — вес одной муфты, Н; и, — количество муфт; q2 — вес одного замка, Н; пг — количество замков; <?3 — увеличение веса трубы за счет высаженных концов, Н; щ — количество труб.

Нагрузка на крюке QKp будет больше веса инструмента вследствие прихватов труб в скважине и сил сопротивления при подъеме о стенки скважины:

06к = k, k2qLK„ (4.20)

где к{ — коэффициент, учитывающий силы трения бурильной (или обсадной) колонны о стенки скважины, а также возможный прихват ее породой при подъеме бурильной колонны: = 1,5 + 2,0; к2 — коэффи

циент, учитывающий увеличение массы трубы за счет соединений, для ниппельного соединения &2=1,05, для замкового к2= 1,1.

При подъеме бурильной колонны из наклонной скважины

(?кр = к 1 Q6k A^i(cos 0ср + ц sin 0ср), (4.21)

где 0ср = (0Н + 0к)/2; 0Н, 0К — начальный и конечный зенитные углы скважины; ц — коэффициент трения стальных бурильных труб о породу или обсадные трубы (при трении по горным породам ц = 0,2—0,3, а по обсадным трубам ц = 0,1).

Нагрузка на кронблочную раму при закреплении конца каната на кронблоке или талевом блоке составляет

а=Ч,+щ} <422>

На буровые вышки (мачты) в процессе работы действуют различные по силе и величине нагрузки, которые можно разделить на вертикальные и горизонтальные.

Вертикальную нагрузку Рв в основании вышки (в кН) находят из выражения

Ръ= 0кр+ Qh + P + Ph-> (4.23)

где QM — нагрузка от собственного веса вышки, кН; Рх и Р„ — нагрузки от вертикальных составляющих ходового и неподвижного концов талевого каната, сумму которых упрощенно рассчитывают по формуле

Р* + РЯ=ТГ, (4.24)

где t/ц, — число канатных шкивов талевого блока.

Усилие (в кН) на каждую стойку (ногу) вышки, наклоненной под углом у к горизонтали четырехногой вышки, определяют по формуле

Qo

Наибольшая нагрузка (в кН) на каждую стойку будет действовать в нижней части вышки:

Рн = , (4.26)

4 вш у

где 0М — нагрузка от собственного веса вышки; у = 75 80° — угол между осью «ноги» вышки и плоскостью его нижнего основания.

Горизонтальная нагрузка (в кН), действующая на вышку, будет равна:

= Рнет + Р:н> (4.27)

где РЖ1 — нагрузка от давления ветра на вышку; Рсв — горизонтальная составляющая нагрузки от веса свечи.

Ветровую нагрузку на вышку (мачту), т. е. давление ветра на 1 м2 поверхности наветренной (Рн) и заветренной (Р,) граней вышки, определяют из выражений

Рн = д0К£с, (4.28)

Р3 = ЧйКп$сКов, (4.29)

где <?0 — скоростной напор ветра на высоте до 10 м над поверхностью земли; Кв — поправочный коэффициент на возрастание скоростного напора в зависимости от высоты над поверхностью земли; р — коэффициент, учитывающий динамичность воздействия ветрового напора, зависящий от пульсации ветра и периода собственных колебаний вышки; с — аэродинамический коэффициент (коэффициент обтекания); К0в — коэффициент, учитывающий ослабление давления ветра на заднюю грань вышки.

Скоростной напор д0 зависит от местности, где ведутся буровые работы, и в соответствии с данными гидрометеорологической службы принимается в Па — 270, 350, 450, 550, 700, 850 и 1000. Для горных и малоизученных местностей <70 рассчитывают по формуле

<7о = рУ/2, (4.30)

где рв —плотность воздуха, кг/м3; и — скорость ветра на высоте 10 м от поверхности земли, определяемая по данным гидрометеорологической службы, м/с.

Коэффициент К„ в зависимости от высоты над поверхностью земли Нл принимают

К, …………… 1 1,25 1,40 1,55 1,65

Я, ………….. 10 10 + 20 20 + 30 30 + 40 40 + 50

Динамический коэффициент р находят из выражения

Р=1+£АГП, (4-31)

где ^ — коэффициент динамичности, зависящий от периода Т собственных колебаний вышки и от характера этих колебаний; А’,, = 0,12 — коэффициент пульсации скоростного напора ветра.

Период Т при нерабочем состоянии составляет:

Т = 3,63^ЩК,

где М„ — приведенная масса, кг; Е — модуль упругости материала стоек, Па; /—момент инерции поперечного сечения нижней части ствола вышки, м4.

Мп = Мк + 0,236(Л/ + MQB), (4.33)

где Мк, М, Мсв — соответственно массы кронблока, конструкции (с лестницами, полатями и др.) и пакета свечей, установленных за пальцем, кг.

Аэродинамический коэффициент с имеет следующие значения для обшитых поверхностей с наветренной стороны с = 0,8; с заветренной стороны с = 0,6; для равнобоких уголков с = 2,0.

Коэффициент Ков приближенно принимается равным 0,7, точку приложения ветровой нагрузки (расстояние от нижнего основания до центра тяжести обшитой буровой вышки) определяют по формуле (м):

— для четырехногой вышки

1 в + 2в,

Ат= 3ЯвТ+ёГ; <4-34>

— для треноги

hm = HB, (4.35)

где в и в, — стороны верхнего и нижнего оснований вышки.

После расчета удельной ветровой нагрузки для наветренной и заветренной граней определяют полную ветровую нагрузку на вышку:

W=PHS, (4.36)

где 5—площадь решетки вышки, м2.

Горизонтальную составляющую нагрузки от веса свечей Рсв, установленных за палец, определяют по формуле

^св = 4Лев ctg а, (4.37)

где q — сила тяжести, действующая на одну свечу, Н; псв — количество свечей; а — угол наклона свечей к горизонтали, град.