Способы бурения, технические средства и технология разведки россыпных месторохсдений на шельфе

Способы бурения, технические средства и технология разведки россыпных месторохсдений на шельфе

Поиски, разведка и возможности промышленного освоения россыпных месторождений на шельфе связаны в первую очередь с бурением скважин в сложных природных условиях.

Условия бурения на море отличаются от условий бурения на суше и характеризуются рядом особенностей, основная из которых — наличие над устьем скважины водного пространства, подверженного изменяющемуся по силе волнению.

На процесс бурения скважин на море влияют естественные, технические и технологические факторы. Наибольшее влияние оказывают естественные факторы, определяющие организацию работ, конструктивное исполнение техники, ее стоимость и геологическую информативность. Они ограничивают или вовсе исключают возможность применения некоторых способов и технических средств, признанных эффективными для сооружения скважин того же назначения на суше.

В морских продуктивных отложениях зерна полезных минералов распределены более равномерно, чем на суше, поэтому при детальной разведке морских месторождений золота диаметр скважин достаточно вьщерживать в пределах 220—250 мм. Дальнейшее увеличение диаметра скважин незначительно повышает точность оценки месторождения, но существенно затрудняет сооружение скважин.

Основная особенность бурения на море — наличие над устьем скважины водного пространства, которое подвержено изменяющемуся по силе волнению и существенно влияет на процесс сооружения скважины. Процесс бурения на море в большой степени зависит от типа основания установки. Выбор типа основания определяется глубинами моря в месте бурения, удаленностью от суши, природными явлениями (бури, волны, течения, приливы и отливы), количеством штормовых дней в районе работ в различные месяцы года, метеорологическими условиями, топографией и почвой дна, назначением и глубиной скважин, литологическим разрезом и т. д.

При бурении геологоразведочных скважин на россыпи используют основания, транспортируемые вместе с буровым оборудованием на плаву, т. е. плавучие буровые установки (ПБУ). Это связано с тем, что максимальная мощность отложений, представляющих интерес для разведки шельфа, а следовательно, и глубины скважин не превышает 100 м (наиболее часто 15—20 м). Если учесть, что породы, составляющие эти отложения, рыхлые и позволяют при бурении получать высокие механические скорости, то скважина глубиной 20—30 м от дна моря может быть пробурена за 3—5 ч непрерывной работы, исключая монтаж-демонтаж и переход на другую точку.

При работе с ПБУ возникает проблема ее стабилизации, т. е. устранения вертикальных и горизонтальных смещений, вызываемых ветрами, морскими волнениями, течениями и т. д. Для бурения неглубоких скважин на акваториях с глубинами до 100 м наиболее приемлема статическая система стабилизации, хотя и она не гарантирует полной стабилизации. Эта система основана на применении якорей, которые под действием ветра, волн, течений и колебаний уровня воды часто срываются и ползут по дну.

Допустимые значения величин вертикального и горизонтального смещений ПБУ зависят от применяемых схем и способов бурения, глубины моря, диаметров обсадных труб и т. д. Так, амплитуда вертикальных и горизонтальных перемещений ПБУ при ударном бурении не должна превышать 0,6—0,7 м.

Для разведочного бурения на море применяют буровые суда, плавучие буровые установки (ПБУ) и амфибийно-буровые установки (АБУ), характеристика которых приведена в табл. 13.3.

|

Таблица 13.3. Характеристики судов и установок

|

Способы бурения

В настоящее время для разведки россыпных месторождений используют различные способы бурения, эффективность которых приведена в табл. 13.4.

|

Таблица 13.4. Эффективность применения технологических схем бурения с ПБУ в зависимости от высоты волны и глубины моря

|

|

Способы бурения (тип механизма, погружающего снаряд в породы) |

Место установки погружающего механизма и характер связи его с ПБУ |

Высота волны, м |

Глубина моря, м |

||||||

|

0 |

0,5 |

1,0 |

1,5 |

15 |

30 |

50 |

>50 |

||

|

3. На колонне у дна моря |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

__ |

|

|

4. Опускаемые с керноприем- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

— |

|

|

ником в скважину |

|||||||||

|

Бурение вдавлива |

1. На палубе ПБУ с жесткой |

+ |

+ |

_ |

__ |

+ |

_ |

_ |

_ |

|

нием (гидрофициро- |

с ней связью |

||||||||

|

ванная установка) |

2. На дне моря с кабель-тросо- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

— |

|

вой связью |

|

Примечание. «+» — применение эффективно, «-» — применение нецелесообразно. |

|

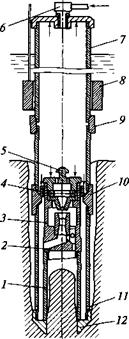

Рис. 13.34. Принципиальные схемы бурения (а — традиционная; б— разработка МГРИ) на шельфе: / — забивной снаряд; 2 — наголовник; 3 — муфта; 4 — обсадная труба; 5 — башмак; 6— керноприемник; 7—ударная штанга |

Забивное бурение разведочных скважин с ПБУ выполняют по различным схемам в зависимости от задач, условий и наличия технических средств.

Забивное бурение разведочных скважин с ПБУ выполняют по различным схемам в зависимости от задач, условий и наличия технических средств.

При традиционной схеме бурения забивку обсадной колонны осуществляют ударами по ее наголовнику забивным снарядом, выполненным в виде монолитного груза с направляющей штангой, скользящей внутри колонны.

Широкое практическое применение получила вторая схема МГРИ, по которой обсадную трубу забивают ударами под водой по торцу придонной муфты специальным устройством, скользящим по наружной поверхности колонны (рис. 13.34).

Опыт бурения по этой схеме подтвердил ее преимущества перед традиционной. Перенос забивного снаряда под уровень моря повышает безопасность бурения, значительно снижает потери энергии удара. Это приводит не только к значительному росту заглубления колонны за каждый удар и, следовательно, к повышению механической скорости бурения, но и к увеличению критической (по условиям устойчивости колонны) изобаты бурения, что при прочих равных условиях ведет к расширению акватории разведки.

При бурении по схеме с нанесением ударов по придонной муфте верхний

конец колонны всегда открыт, что позволяет применять наиболее эффективные схемы отбора керна и наращивать колонну без снятия с нее в каждом рейсе снаряда.

Скважины глубиной до 10 м по рыхлым породам иногда бурят без поинтервального отбора керна. При этом обсадную колонну забивают до полного прекращения углубки, после чего снаряд извлекают из скважины. По мере извлечения труб из них выбивают керн и укладывают в геологические мешочки порциями по 0,2 или 0,5 м.

Отработаны параметры забивного снаряда и режимы бурения им в обсадной колонне диаметром 168 мм:

Высота поднятия штанги над стаканом, м………………………….. 3—7

Частота ударов по стакану в мин……………………………………….. 12—16

Длина ударной штанги, м…………………………………………….. 2,5—4,0

Диаметр ударной штанги, мм………………………………………. 110—130

Масса ударной штанги, кг…………………………………………… 200—400

| При бурении снарядами в слабосвязанных обводненных породах

1 лучшие результаты получаются при применении глухих керноприем-

! ных стаканов, а в плотных породах — стандартных разрезных. В ниж

нем конце переходника глухого стакана установлен поршень, который не препятствует выходу воды из стакана по мере его забивки. При подъеме стакана поршень перемещается вверх, изолирует керн от действия столба воды, находящегося в скважине, и создает разрежение

в полости стакана между керном и поршнем. Благодаря этому керн

даже слабосвязанных пород удерживается от выпадания из стакана при его подъеме из скважины. Выход керна при бурении в илистых и песчаных породах с использованием глухого стакана с поршнем составляет 85—95%.

Отбор керна керноприемниками при бурении на акваториях возможен по трем схемам: 1) ниже башмака колонны; 2) в колонне после ее забивки на определенную глубину и 3) одновременно с забивкой колонны.

Первую схему отбора керна на акваториях применяют в конце бурения скважины в случаях, когда башмак колонны упирается в плотные коренные породы и дальнейшая забивка колонны в целик затруднена.

При бурении с отбором керна по второй схеме обсадную колонну забивают в породы на длину отбираемой рейсовой пробы (0,2—1 м) или на длину наращиваемой трубы, которая с учетом специфики морского бурения с плавсредств обычно составляет 2 м. При этом во внутреннюю полость колонны через ее башмак поступает столбик пород, высота которого практически во всех случаях меньше интервала погружения колонны. Это связано с уплотнением указанного столбика пород силами его трения о стенки колонны и отжатием им части пород забоя в затрубное пространство, т. е. с проявлением так называемого свайного эффекта. Затем в поступившие в колонну породы забивают керноприемник, торец которого стремится отжать в стороны находящиеся под ним породы.

Так как породы в колонне ограничены ее стенками, то отжиматься им практически некуда, и поступающий в керноприемник керн еще больше уплотняется, а сам керноприемник практически с самого начала его забивки зажимается (заклинивается) породами, оказавшимися в кольцевом зазоре между его наружными стенками и внутренними стенками обсадной колонны.

Сложность забивки керноприемника, а также необходимость выполнения большого числа трудоемких вспомогательных операций в каждом рейсе служат причинами выхода керна низкого качества и малой производительности его отбора из обсадной колонны. Производительность бурения с отбором керна по этой схеме и забивкой обсадной колонны по традиционной схеме составляет 120—220 м на станко — месяц. Средняя сменная производительность бурения за 8 ч не превышает 11 м, рейсовая скорость бурения при длине рейса 0,5 м составляет 1,92 м/ч, а при длине рейса 0,2 м —всего 0,95 м/ч.

При забивке колонн ударами по придонной муфте и отборе керна по той же схеме внутри колонны показатели бурения выше за счет исключения постановок на колонну и снятий с нее в каждом рейсе забивного снаряда и уменьшения продолжительности рейса в 1,34 раза.

Дальнейшее повышение производительности бурения возможно, если совместить отбор керна с забивкой обсадной колонны ударами по придонной муфте, что сократит количество основных операций в рейсе с 10 до 3, а его продолжительность — практически в 4 раза.

Совмещение забивки обсадной колонны и отбора керна предусматривает одновременное заглубление в породы колонны и установленного на забое керноприемника. Применение схемы забивки колонны ударами по придонной муфте увеличивает количество возможных вариантов решения этой задачи благодаря постоянно открытому верхнему концу забиваемой колонны.

Свободна от перечисленных недостатков схема бурения с поин- тервальным отбором керна, при которой колонну погружают в породы совместно с зафиксированным в ней керноприемником. При этом нет необходимости применять долота, так как башмак колонны разрушает или раздвигает в стороны валуны и галечники и формирует поступающий в керноприемник цилиндрический столбик керна. Отбор керна у башмака колонны увеличивает его качество и процент выхода, так как породы забоя поступают в керноприемник без уплотнения и в последствии легко и быстро из него извлекаются.

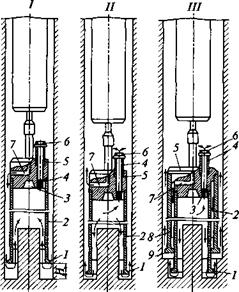

Наиболее эффективен способ забивного бурения с совмещением процессов погружения обсадной колонны и керноприемника, включающий фиксацию керноприемника в колонне давлением нагнетаемой в нее воды и погружение их вместе в породы ударами кольцевого забивного снаряда по придонной муфте колонны. Для реализации способа керноприемник снабжен эжектором, который формирует потоки воды в керноприемном стакане, заколонном пространстве и

в кольцевом зазоре между колонной и стаканом (рис. 13.35).

Поток воды в кольцевом зазоре между колонной и керноприемным стаканом предотвращает попадания в зазор выбуриваемых пород и тем самым исключает заклинивание съемного гидрораскрепляющего керноприемника (СГК) в колонне и засасывание пород забоя при его извлечении из скважины. Обратный поток воды в стакане снижает сопротивления вхождению в него пород, уменьшает уплотнение и отжатие керна в забашмачное пространство, повышает качество и выход керна, в 3—4 раза увеличивает возможную длину рейса, сокращает их количество, затраты времени и труда на их выполнение и повышает производительность бурения.

Бурение скважин на акваториях по описанному способу осуществляют следующим образом. На палубе ПБУ собирают постоянно действующий узел колонны, включающий башмак, две трубы, соединенные упорной муфтой с внутренним кольцевым выступом, и установленный на муфте забивной снаряд, соединенный с тросом инструментальной лебедки. В точке бурения этот узел при помощи вспомогательной лебедки вывешивают в проеме ПБУ и, наращивая колонну, опускают до упора башмака в дно акватории.

В собранном керноприемнике втулку перемещают в крайнее нижнее положение, на грибок одевают ловитель, керноприемник вывешивают на тросе вспомогательной лебедки и опускают в колонну. Рациональные параметры наиболее часто применяемой на практике ударной системы:

|

Рис. 13.35. Схема забивного бурения с применением СГК: |

1 — керноприемный стакан; 2 — эжектор; 3 — шток;

4 — втулка; 5 — грибок;

6 — вертлюг-сальник; 7 — колонна; і?—снаряд забивной; 9— муфта; 10— муфта упорная; 11 — окна промывочные; 12— башмак

Диаметры наружный/внутренний элементов ударной системы, мм:

труб обсадной колонны………………………………………………………… 168/152

башмака обсадной колонны……………………………………………………. 188/128

керноприемного стакана……………………………………………………….. 140/128

узла СГК, воспринимающего давление

забивного снаряда………………………………………………………………… 430/203

Высота сбрасывания забивного снаряда, м……………………………………… до 2

Ускорение движения забивного снаряда, м/с………………………………….. до 8

Описанные способы бурения и технические средства для их осуществления использованы при бурении скважин в АО «Дальморгео — логия». Опыт бурения подтвердил, что перенос забивного снаряда

ниже уровня моря повышает безопасность работы и при ударах по придонной муфте позволяет увеличивать глубины и диаметры скважин и расширять площади разведки, а также снижает потери энергии удара. Это приводит к большему, чем при традиционном способе, заглублению колонны за каждый удар и, следовательно, повышению скорости бурения. В частности, при глубине скважины по породам 20 м скорость погружения обсадных труб диаметром 168 мм составляет традиционным способом 4,3 м/ч, новым — 10 м/ч, а при глубине скважины 30 м— 1,4 и 6,5 м/ч соответственно. Новым способом забивали в породы трубы диаметром 273 мм на Японском море и диаметром 325 мм на Балтийском. Решить такие задачи традиционным способом невозможно.

Вращательный способ бурения с отбором керна в твердых породах является наиболее рациональным. С целью повышения эффективности бурения скважин с ПБУ вращательным способом отечественными и зарубежными инженерами разработан ряд оригинальных конструкций вращателей, учитывающих специфические условия работы. Разработки проводят в основном в направлении создания вращателей с индивидуальным приводом.

В настоящее время разработаны вращатели различных типов: вращатели, устанавливаемые на платформе ПБУ, на кондукторе, забойные вращатели (винтовые двигатели).

Среди вращателей, устанавливаемых на платформе ПБУ, наиболее рациональным признан ВМБ-5 для бурения скважин глубиной до 100 м с глубиной моря до 50 м.

Конструктивная особенность ВМБ-5 — стол ротора, снабженный двумя вкладышами: наружным и внутренним. Причем внутренний вкладыш соединен с наружным, а последний — со столом ротора шарнирно при помощи пальцев, установленных в двух диаметрально перпендикулярных плоскостях. Это исключает изгиб ведущей штанги при наклоне палубы ПБУ до 10°.

Использование забойных вращателей для сооружения скважин с ПБУ объясняется стремлением избавиться от влияния качки на процесс бурения. Это возможно при условии отсутствия жесткой связи между ПБУ и буровым снарядом и обеспечивается при бурении забойной машиной (двигателем). Забойный двигатель вращает только колонковый снаряд или долото, бурильная колонна при этом воспринимает реактивный момент и не вращается. Известны два вида забойных двигателей: электрический — электробур и гидравлический — турбобур или винтовой двигатель (табл. 13.5).

Для бурения скважин на россыпи наиболее приемлемыми считаются винтовые двигатели. Винтовые двигатели, выпускаемые в России, выполнены по единой компоновочной схеме и имеют неподвижный статор и планетарно вращающийся ротор, представляющие собой зубчатую пару с внутренним косозубым зацеплением с разницей в числах зубьев, равной единице. Одним из основных технологических параметров процесса бурения винтовыми двигателями является расход

|

Параметры |

Турбобур ТС4А-4 |

Винтовой двигатель |

||

|

Д-127 |

Д-85 |

Д-54 |

||

|

Расход жидкости, л/с |

8 |

15-20 |

5-7 |

2-3 |

|

Перепад давления, Мпа |

5,5 |

5,5-7,0 |

4,5-6,0 |

3,5-4,0 |

|

Частота вращения, об/мин |

810 |

130-175 |

130-280 |

350-500 |

|

Мощность на валу, кВт |

16,2 |

20-30 |

6-10 |

2-5 |

|

Диаметр корпуса, мм |

104,5 |

127 |

88 |

54 |

|

Длина, мм |

12 775 |

6000 |

3235 |

2230 |

|

Масса, кг |

629 |

450 |

111 |

27 |

промывочной жидкости. Он существенно влияет на развиваемые двигателем крутящий момент, частоту вращения и мощность. По мере роста крутящего момента перепад давления на двигателе увеличивается линейно, а частота вращения снижается вначале незначительно, а при торможении двигателя — резко. Зависимости мощности двигателя и КПД близки между собой по характеру и имеют точки максимума. Поскольку перепад давления на двигателе пропорционален крутящему моменту на его валу, то работу двигателя на забое можно контролировать по изменению давления на насосе. Винтовой двигатель обеспечивает высокий крутящий момент на выходном валу, что позволяет создавать большие осевые нагрузки на породоразрушающий инструмент при низкой частоте вращения, мало изменяющейся при увеличении осевой нагрузки. Последнее обеспечивает сохранность керна при бурении с промывкой в рыхлых отложениях и породах перемежающейся крепости.

Для повышения выхода керна при бурении в таких породах рекомендуется уменьшать скорость потока в зазоре между керном и внутренней стенкой коронки, а также создавать в керноприемной трубе восходящий поток, препятствующий самозаклиниванию керна. Реализовать это при бурении винтовыми двигателями можно, используя комбинированную схему циркуляции промывочной жидкости. Принцип ее в том, что жидкость, поступающая по бурильной колонне к двигателю, выходит из его ротора выше колонковой трубы и часть ее по скважине поступает по кольцевому зазору к забою, омывая торец породоразрушающего инструмента, а затем через внутреннюю полость снаряда вновь попадает в затрубное пространство, вынося продукты разрушения. Такая схема промывки может осуществляться с применением специальных снарядов: пакерных, эжекторных и для «безнасосного» бурения.

Схема работы снарядов для «безнасосного» бурения винтовыми двигателями аналогична схеме безнасосного бурения поверхностными вращателями. Известны две конструкции таких снарядов: одинарные и двойные (рис. 13.36).

Одинарный снаряд состоит из коронки 1, колонковой трубы 2, седла клапана 3, клапана 4, переходника 5, шламоотводящей трубы 6, отводного канала 7. Двойной снаряд снабжен также трубой-юбкой 8 и коронкой-расширителем 9.

|

а б Рис. 13.36. Схемы одинарного (а) и двойного (б) снарядов и их работы при безнасосном бурении |

Бурение скважин с непрерывным транспортированием керна исключает наиболее трудоемкие операции, связанные с его отбором и обсадкой скважины трубами, а также существенно сокращает затраты времени на сооружение скважины в целом. Последнее повышает вероятность завершения скважин в периоды благоприятных для бурения погодно-климатических условий. Применение двойной колонны наряду с основным эффектом предохраняет ствол скважины от контакта с очистным агентом и обусловленных этим негативных явлений (обрушение ствола, образование сальников и условий для затяжек инструмента, миграции полезных компонентов вдоль скважины и т. д.).

В настоящее время для этой цели используют несколько технологических схем бурения, главными из которых являются следующие:

✓ вращательное бурение с гидротранспортом керна (ГТК) и шлама; ударное бурение с непрерывной транспортировкой выбуренной породы.

Вращательное бурение с ГТК осуществляют комплексом технических средств КГК-50/50П, который предназначен для бурения скважин в породах I—IV с прослоями V—VII категорий по бури — мости преимущественно при поисках и разведке россыпных месторождений шельфа. Он смонтирован на ПБУ «Приморец» и отличается от аналогов наличием системы компенсации качки, пере-

движного стеллажа для двойной колонны труб, керноприемного устройства применительно к условиям бурения в сильно обводненных породах с содержанием до 40 % мелкой фракции, увеличенным диаметром бурения и зависящим от него параметрами привода и составляющих элементов.

Технические характеристики комплекса для бурения с гидротранспортом керна:

|

Наружный диаметр твердосплавной коронки, мм |

132 |

|

Глубина бурения, м |

50 |

|

Глубина моря, м |

50 |

|

Диаметры труб, мм: |

|

|

наружных |

108 |

|

внутренних |

73 |

|

Длина трубы, м |

2 |

|

Масса двойной трубы, кг |

62 |

|

Диаметр керна, мм |

61-65 |

|

Частота вращения, об/мин |

75 и 165 |

|

Крутящий момент, Н • м |

3500 |

|

Ход подачи, мм |

3800 |

|

Усилие подачи, кН: |

|

|

вниз |

31 |

|

вверх |

56,5 |

|

Тип приводного двигателя |

Д-65Н; |

|

Мощность двигателя, кВт |

48 |

|

Тип бурового насоса |

НБ4-320/63; |

|

Подача насоса, л/мин |

32-320 |

|

Транспортная база |

ПБУ «Приморец» |

Комплекс испытан при бурении более 300 м скважин глубиной до 25 м. Забуривание осуществляли задавливанием снаряда на глубину 1,5 м. Рекомендуемые режимные параметры приведены в табл. 13.6.

|

Таблица 13.6. Режимные параметры КГК

|

Традиционный способ вращательного бурения с гидротранспортированием керно-шламового материала не удовлетворяет ряду геологометодических требований к качеству бурения по следующим причинам: не обеспечивает опережения забоя трубами и, как следствие, недостаточна геологическая информативность. Кроме того, невозможно определение границ пород разреза из-за обогащения или обеднения транспортируемых проб. Имеется также ряд технических проблем: невозможность поддержания рациональных режимов бурения из-за качки ПБУ, трудность передачи больших осевых нагрузок из-за изгиба двойной колонны труб (ДКТ) в интервале между поверхностью и дном моря, невозможность замены износившегося породоразрушающего инструмента, малые диаметры, высокая стоимость, сложность и ненадежность конструкции ДКТ, большие затраты мощности на ее вращение.

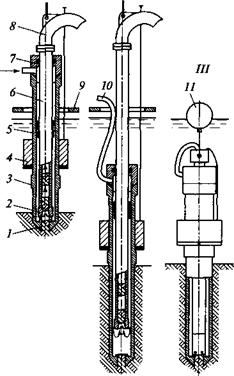

Этих недостатков лишен способ ударного бурения, сочетающий погружение в породы ДКТ и гидротранспортирование керна по ее центральному каналу. ДКТ для реализации нового способа состоит из подвижных одной относительно другой в продольном направлении наружной и внутренней колонн. Погружают ДКТ в породы ударами подводного кольцевого забивного снаряда по придонной муфте наружной колонны (схема I) или ударами по ее башмаку внутренней колонной (схема II). В обеих схемах бурение ведут с опережением забоя скважины башмаком ДКТ (рис. 13.37).

Новый способ эффективнее вращательного бурения с гидротранспортированием керно-шламового материала по геологической информативности, скорости бурения, простоте исполнения, обслуживания и доступности приобретения необходимого оборудования. Опережение забоя скважины башмаком ДКТ позволяет отслеживать интервалы слоев пород путем прекращения погружения колонны и вымывания из нее керна до полной очистки восходящего потока воды. Также предотвращается уход в затрубное пространство нагнетаемой к забою воды и тем самым исключается выдавливание пород забоя в затрубное пространство и образование породных пробок в канале ДКТ. Погружение ДКТ в породы ударами не требует ее расхаживания. Это исключает обрушение пород из стенок скважины к забою, обогащение или обеднение проб и обеспечивает 100 %-й выход керна.

Данный способ позволяет выбуривать керн большого диаметра, так как увеличение диаметра ДКТ не усложняет ее конструкции и не требует такого интенсивного увеличен™ мощности на ее погружение в породы, как при вращательном бурении. Поэтому относительно просто изготовить ДКТ с внутренним диаметром, достаточным для отбора проб забивными стаканами или перехода на вращательное бурение.

Нанесение ударов по башмаку колонны уменьшает ее изгиб и потери энергии на деформации, увеличивает КПД удара, возможные глубины скважин и разведываемых акваторий. Отсутствие жесткой связи плавсредства с ДКТ и погружающими ее механизмами увеличивает время бурения, ограничиваемое волнением моря. Возможность поступательного перемещения внутренней колонны относительно наружной позволяет использовать внутреннюю колонну для забивания и выбивания наружной, что гарантирует извлечение их при бурении с ПБУ малого водоизмещения без опасности ее потопления, а при бурении на глубоких акваториях — наращивать только внутреннюю колонну (см. рис. 13.37, схема II). При этом повышается производительность

|

Рис. 13.37. Схемы забивного бурения с гидротранспортированием керна (/, II) и отстоя ДКТ в период шторма (III): / — башмак ДКТ; 2 —ударник; 3— муфта; 4 — снаряд забивной; 5— колонна наружная; 6— колонна внутренняя; 7—вертлюг-сальник; £—колено отводное; 9 — проем ПБУ; 10 — шланг нагнетательный; 11 ~ буй |

бурения, снижается трудоемкость работ и количество поломок ДКТ, так как ДКТ используется в качестве телескопического кондуктора. Это дает возможность на время шторма опускать его верхний конец под уровень моря, уменьшая тем самым воспринимаемый им изгибающий момент за счет уменьшения высоты кондуктора и сил волнового давления (см. рис. 13.37, схема III).

Испытаниями снарядов, составленных из наружных труб диаметром 168/150 мм, внутренних — 127/107 мм, определены оптимальные режимные параметры и соответствующие показатели бурения для различных горных пород.

Для обеспечения оптимальной скорости потока, равной 2 м/с в керноприемной трубе, необходим насос производительностью до 1000 л/мин с давлением 0,9 МПа, чему удовлетворяют центробежные насосы НВЦ 63/80, 63/100.

Для однорейсового вращательного или вибрационного бурения подводных скважин предназначена большая часть созданных в настоящее время погружных автономных установок. Они включают в себя стабилизирующее придонное основание с направляющими, по которым перемещается подвижный вращатель или вибратор с колонковой трубой, и отличаются простотой устройства в эксплуатации, а также незначительными затратами времени и средств на отбор проб в верхних слоях донных отложений.

К погружным установкам для однорейсового бурения подводных скважин предъявляются следующие требования: высокая мобильность;

большая автономность, обеспечивающая независимость от ограниченных колебаний моря и частичных перемещений базового судна;

•/ гибкая связь с плавсредством, позволяющая удерживать последнее над заданной точкой одним штатным якорем, без дополнительной стабилизации и использования компенсаторов качки, амортизаторов, других вспомогательных приспособлений;

У комбинированный способ бурения, значительно расширяющий область применения как по глубинам скважин, так и по физико-механическим свойствам пород;

У заданный выход керна и высокая достоверность опробования;

У регулируемая непрерывная обратная призабойная циркуляция жидкости, обеспечивающая снижение свайного эффекта и увеличение механической скорости и рейсовой углубки.

В настоящее время разработано большое количество установок и пробоотборников, отличающихся принципом действия и конструктивными особенностями. Большинство из них создано для конкретных геолого-технических условий бурения, поэтому имеет весьма ограниченную область применения. Наиболее эффективны установки с повышенной углубкой за рейс, в которых применяют колонковые трубы длиной 8—12 м, что в сборе с гидровибратором составляет 10—14 м.