Способы тампонирования с целью устранения поглощений

Способы тампонирования с целью устранения поглощений

Ликвидацию поглощений промывочных жидкостей осуществляют разными методами. Выбор способа ликвидации поглощения зависит от размеров каналов ухода промывочной жидкости и интенсивности поглощения.

Данные о характеристиках поглощающего горизонта (глубине его залегания, мощности, интенсивности поглощения) можно получить на основании гидродинамических исследований методом налива воды или с помощью расходометрии.

В зависимости от интенсивности поглощения промывочных жидкостей подразделяют на слабые (до 0,3 м3/ч), средние (0,3—0,9 м3/ч), полные (0,9—3 м3/ч) и катастрофические (> 3 м3/ч).

В пористых и слаботрещиноватых породах при небольшой интенсивности поглощения (до 0,3 м3/ч) для ее ликвидации достаточно повысить реологические свойства раствора: вязкость, статическое напряжение сдвига.

При поглощении средней интенсивности в промывочную жидкость добавляют наполнители в виде асбеста, опилок, кожи-гороха, резиновой крошки с целью закупорки трещин.

Причиной потери промывочной жидкости является превышение давления жидкости в стволе скважины над пластовым. Сбалансированности давления в скважине можно достичь за счет уменьшения плотности промывочной жидкости путем ее аэрации или применения аэрированных растворов. Использование пен, сжатого воздуха также способствует ликвидации поглощений.

Для ликвидации поглощений широко используют тампонажные смеси на основе цемента, глиноцементные нетвердеющие смеси, быстросхватывающиеся смеси (БСС) с добавками ускорителей схватывания, битумы, синтетические смолы. Эти смеси в зависимости от их состава обладают различными сроками схватывания. Их используют для ликвидации поглощений различной интенсивности.

Технология ликвидации поглощений весьма разнообразна. Тампонажные смеси с продолжительными сроками схватывания закачивают в зону с помощью насоса свободно через колонну бурильных труб или под давлением с установкой пакера над поглощающим горизонтом.

Для осуществления надежного тампонирования интервала поглощения целесообразно использовать пакерную закачку тампонаж — ной смеси в проницаемые горные породы (рис. 10.5).

|

Рис. 10.5. Схема пакерной закачки тампонажной смеси |

Пакер (рис. 10.5) не извлекают на поверхность до набора необходимой прочности смеси. Процесс твердения смеси происходит при условии равновесия системы «пласт — скважина», которое достигают закачиванием в скважину расчетного объема продавочной жидкости. Условие равновесия в скважине следующее:

Пакер (рис. 10.5) не извлекают на поверхность до набора необходимой прочности смеси. Процесс твердения смеси происходит при условии равновесия системы «пласт — скважина», которое достигают закачиванием в скважину расчетного объема продавочной жидкости. Условие равновесия в скважине следующее:

ёРтЬ7 + &рпр}гх = рп, (10.18)

где рт и рпр — плотность соответственно тампонирующей смеси и продавочной жидкости; Ит = 20—30 м — превышение уровня тампонаж — ной смеси над кровлей зоны поглощения; /гх — высота столба продавочной жидкости над там — понажной смесью.

Из уравнения (10.18) можно определить требуемую плотность продавочной жидкости:

Рпр = (^п-8Ртйт)/ёЛх, (10.19)

где Р„ — давление поглощения.

Перед выполнением тампонажных работ в скважине проводят расходометрические исследования поглощающего интервала с целью определения глубины его залегания, мощности и оценки проницаемости.

По данным исследований, выбирают состав и количество тампо- нажной смеси, технологическую схему выполнения тампонажных работ.

Критерием выбора этих параметров является коэффициент поглощающей способности:

К, = еД/Ас — Лд, (10.20)

где О — раход жидкости при исследовании или бурении скважины, м3/ч; /гс и /гд — соответственно статический и динамический уровни жидкости в скважине, м.

Этот коэффициент, широко используемый в практике тампонаж- ных работ для оценки проницаемости поглощающих горизонтов, лег в основу классификации зон поглощений, предложенную В. Г. Ясо — вым и А. А. Волокитенковым.

Категория зон

поглощения I II III IV V VI

Вид поглощения Частичное Полное Интенсивное Катастрофическое

Коэффициент Кт. <0,6 0,6—2,0 2,0—4,0 4,0—10,0 10,0—15,0 >15,0

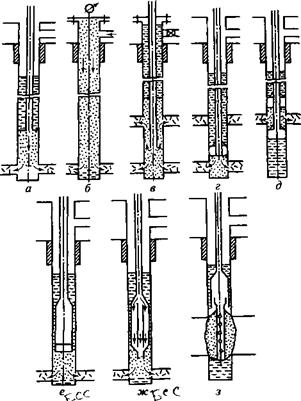

Схемы выполнения тампонажных работ для ликвидации поглощений различной интенсивности приведены на рис. 10.6.

Схема «а» рис. 10.6 рекомендована для ликвидации поглощений, относящихся к I—III категориям по величине Кт. По этой схеме тампонажную смесь закачивают в скважину через колонну бурильных труб, нижний конец которой устанавливают на 3—2,5 м выше кровли зоны поглощения: чем выше интенсивность поглощения, тем меньше должно быть это расстояние. При водопроявлениях нижний конец бурильных труб спускают до подошвы проницаемой зоны.

Тампонирование по схеме «б» (см. рис. 10.6) проводят при частичных поглощениях и слабых водопроявлениях. Закачка тампонажной смеси под избыточным давлением обеспечивает ее надежное проникновение во все трещины проницаемой зоны. Эту схему рекомендуют использовать для зон поглощений, залегающих на глубине 150—200 м, так как при прохождении тампонажной смеси по стволу происходит загрязнение скважины смесью.

При более глубоком залегании поглощающего интервала используют схему «в» (см. рис. 10.6). В этом случае устье скважины герметизируют и тампонажный раствор закачивают в скважину через колонну бурильных труб, опущенных до кровли поглощающего горизонта. При закачке тампонажный раствор поднимает промывочную жидкость под герметизатор, создавая гидравлический затвор. Эта схема тампонирования уменьшает загрязнение ствола скважины и снижает расход тампонажного и бурового растворов. Данную схему рекомендуют применять при глубине залегания поглощающего горизонта 200— 400 м и при статическом уровне до 50 м.

В схеме «г» (см. рис. 10.6) ствол скважины перекрывают пакером, который устанавливают выше поглощающего горизонта, и тампонажную смесь закачивают по колонне бурильных труб под давлением. В данном случае достигается минимальное загрязнение ствола сква-

|

Рис. 10.6. Схемы тампонирования поглощающих горизонтов (по JI. М. Ивачеву) |

жины и более эффективная изоляция поглощающего горизонта, а также обеспечивается надежный контроль процесса закачивания там — понажной смеси. Эту схему рекомендуют применять при глубине залегания поглощающего горизонта более 200 м в зонах I, II, реже III категории.

Тампонирование по схеме «д» (см. рис. 10.6) производят в случае возникновения поглощения намного выше забоя при гидроразрыве пород или некачественно выполненной ранее изоляции поглощения промывочной жидкости. В скважине устанавливают двойное пакеру — ющее устройство, и смесь закачивают под давлением в зону поглощения.

Схему «е» (см. рис. 10.6) применяют для изоляции высокоэффективных поглощений (А"т = 4), которые относят к III—IV, реже—

V категории. При частичном и полном поглощении БСС спускают в скважину в колонковой трубе. Вследствие выдавливания насосом и за счет некоторого избыточного давления смесь заполняет трещины таким образом, что начинает схватываться сразу после выдавливания из колонковой трубы. После твердения смеси скважину разбуривают.

Схему «ж» (см. рис. 10.6) применяют для изоляции зон поглощений, относящихся к III—IV категориям. Тампонажная смесь доставляется в скважину в специальном тампонажном снаряде с раздельным расположением вяжущего вещества и отвердителя. Смесь выдавливается и готовится непосредственно в проницаемой зоне. БСС имеет короткие сроки схватывания, заполнение ею трещин происходит за счет избыточного давления, создаваемого в момент выдавливания смеси и гидростатического давления.

Схему «з» (см. рис. 10.6) применяют для перекрытия каверн, размеры которых превышают три диаметра скважины. Перекрывающее устройство изготовлено из эластичного материала, который при заполнении тампонажной смесью приобретает конфигурацию каверны и обеспечивает надежное ее перекрытие. После схватывания смеси скважину разбуривают.

Для оперативного тампонирования скважин используют быстро- схватывающиеся смеси, которые доставляются в интервал поглощения с помощью снарядов с раздельным размещением ускорителя схватывания и вяжущего материала.

Известен метод «сухого» тампонирования, включающий технологический комплекс в виде технологических средств, сухих быстросхва — тывающихся смесей (СБСС), способа доставки и переработки их в там — понажный раствор в скважине. Разработаны разнообразные составы СБСС, которые с помощью специального вибрирующего устройства упаковывают в полиэтиленовые цилиндрические пакеты, свободно помещающиеся в колонковую трубу для их доставки в скважину.

В состав СБСС входят следующие компоненты: глиноземистый цемент, гипс, активные добавки в виде трепела, диатомита или синтетического кремнегеля. Разработана полимерная тампонажная смесь ТСП-1.

ВИТР совместно с институтами «Гипроцемент» и «Южгипроцемент» создали тампонажные смеси талцем и таюгцем. Первая смесь предназначена для изоляции поглощающих пластов и закрепления отдельных интервалов разрушенных пород. В ее состав входят портландцемент, глиноземистый шлак и неочищенный коагулянт. Вторая смесь служит для крепления сильнотрещиноватых пород и ликвидации поглощений и имеет следующий состав: портландцементный клинкер, гипсовый камень и полимерную добавку. Начало схватывания у всех СБСС — не более 10 мин. Время начала бурения от момента переработки СБСС в скважине 1,5—4 ч. Прочность на одноосное сжатие через 1 ч составляет 2 МПа.

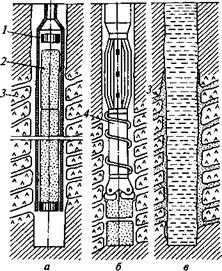

Доставку и переработку сухих БСС в скважине осуществляют следующим методом. Пакетированные СБСС доставляют к месту твердения в колонковых трубах или специальных контейнерах, из которых пакеты с СБСС выдавливают промывочной жидкостью. Буровой инструмент извлекают, и в скважину опускают специальное устройство (рис. 10.7). Снаряд для переработки СБСС состоит из шарошеч-

|

Рис. 10.8. Схема тампонирования скважин: а —доставка СБСС в скважину; процесс тампонирования; в — затампонированный участок. / — контейнер доставки СБСС; 3 — поглощающие участки скважин; 4 — снаряд для переработки СБСС |

|

Рис. 10.7. Снаряд для переработки сухих быстросхватывающихся |

ного долота 1, обратного клапана 2, отражателя 3 в виде левого шнека и затирочного элемента 4, выполненного в виде переходника с эластичными лопастями.

ного долота 1, обратного клапана 2, отражателя 3 в виде левого шнека и затирочного элемента 4, выполненного в виде переходника с эластичными лопастями.

При разбуривании сухую БСС в скважине смешивают с водой до образования водного раствора или пасты. Наличие в устройстве левого шнека обеспечивает нагнетание тампонажного раствора в стенки скважины. Затирочный элемент «загоняет» тампонажный раствор в трещины и калибрует ствол скважины. Интервал одноразового крепления не превышает 3—5 м. Затраты времени на одно крепление составляют 1,5—2 ст. • ч.

Порционный метод сухого тампонирования наиболее эффективен в скважинах глубиной до 300—500 м и для изоляции зон поглощений промывочной жидкости незначительной мощности. Для изоляции более мощных зон требуется многоразовая доставка СБСС в скважину (при зоне более 15 м — до 2—3 раз), что снижает надежность тампонирования и его производительность. Схема тампонирования скважин с использованием снаряда для сухого тампонирования приведена на рис. 10.8.

В практике геологоразведочного бурения не редки случаи пересечения скважиной крупных естественных полостей в горных породах (карстов и трещин), а также случаи образования каверн при нарушении технологических режимов бурения. С целью предупреждения серьезных осложнений и аварий в скважине необходимо оперативно восстанавливать целостность ее ствола. При этом важнейшими факторами, способствующими успешному тампонированию пустот, являются полное вытеснение промывочной жидкости из изолируемой полости и надежный контакт цементного камня с горной породой.

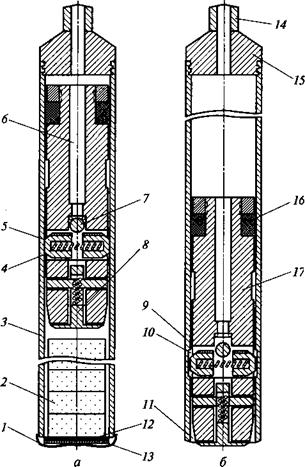

На рис. 10.9 представлена схема тампонажного устройства, позволяющего оперативно проводить изоляционные работы в интервалах повышенной разработки ствола скважины с применением гранулированной БСС.

Гранулы БСС, соединяясь со скважинной водой, распадаются с одновременной гидратацией вяжущего материала, образуя в полости каверны вязкопластичную тампонажную суспензию. Вращением устройства и перемещением вниз по скважине воздействуют его нижней частью на тампонажный материал, залавливая БСС в околосква — жинное пространство. При достижении устройством забоя скважины снимают осевую нагрузку, передаваемую буровым станком, продолжая его холостое вращение на уровне тампонируемой полости. По окончании схватывания БСС и образования в каверне тампонажного камня устройство извлекается из скважины, после чего возобновляют процесс ее бурения.

Таким образом, устройство обеспечивает оперативность и качество ликвидации пустот, что положительно отражается на процессе бурения скважины в целом.

Беструбное крепление осложненных интервалов скважин. В практике ведения буровых работ в сложных горно-геологических условиях возникают ситуации, когда используемые технологические и технические средства не обеспечивают сохранности ствола скважины в интервалах пересечения ею потенциально неустойчивых пород, в которых деформационные процессы приобретают необратимый характер. Большой расход обсадных труб для перекрытия неустойчивых интервалов, необходимость применения после обсадки скважины бурового инструмента меньшего диаметра или расширения всего ствола скважины при предельно малом ее диаметре приводят к значительному удорожанию бурения скважины и снижению производительности буровых работ.

Методика беструбного крепления неустойчивых горных пород позволяет создавать в осложненном интервале скважины защитную оболочку (крепь) из быстротвердеющих вяжущих материалов необходимой толщины без уменьшения диаметра скважины.

Применительно к неустойчивым горным породам разработаны следующие технологические схемы их закрепления.

|

Рис. 10.9. Устройство для ликвидации пустот в скважинах в транспортном (а) и рабочем (6) положениях: |

7 —пружинная скоба; 2 — таблетированная тампонажная смесь; 3— контейнер; 4—подпружиненные пальцы; 5— пружина; 6— осевой канал; 7—верхний клапан; 8— нижний клапан; 9 — секция; 10 — кольцевая канавка; // — цилиндрическая проточка; 12— уплотнительное кольцо; 13 — запирающая круглая пластина; /4—колонна бурильных труб; 15 — переходник; 16— уплотнительная манжета;

17 — поршень

К первой группе относят породы осадочного комплекса, обладающие достаточной начальной прочностью при вскрытии скважиной, но интенсивно изменяющие свои физико-механические свойства при взаимодействии с водными фильтратами буровых растворов. Основной вид осложнений в этих породах — сужение ствола скважины с последующим кавернообразованием. Для предотвращения осложнений в этих породах необходимо оперативно осуществлять их изоляцию от воздействия фильтрата очистного агента.

В технологическую схему крепления этих пород входят расширение ствола скважины на всю мощность осложненного интервала, доставка и переработка быстросхватывающейся смеси в стволе скважины, формирование крепи в расширенном участке ствола скважины.

Ко второй группе относят трещиноватые кристаллические и осадочные горные породы, монолитность которых нарушена тектоническими, термо — и гидродинамическими процессами, имеющими место при формировании геологических структур разведуемого месторождения полезных ископаемых. Временная устойчивость пород этой группы на контуре скважины обеспечивается сцементированностью трещин различными эпигенетическими наполнителями или льдом. Нарушение же целостности ствола происходит вследствие температурного, гидродинамического и химического воздействий очистного агента на материал, заполняющий трещины, а также его механического разрушения буровым снарядом при дальнейшей углубке скважины.

Как правило, после вскрытия скважиной эти породы могут довольно продолжительное время оставаться в устойчивом состоянии. Осложнения в таких интервалах возникают на значительном удалении от забоя и проявляются в виде породных вывалов в ствол скважины.

Технологическая схема их крепления предусматривает установку искусственного забоя в скважине ниже «подошвы» осложненного интервала, расширение ствола в этом интервале на необходимую величину, заполнение расширенного участка тампонажным материалом, формирование крепи в околоствольном пространстве.

Третья группа включает в себя породы, в которых могут образовываться кавернозные полости, карстовые пустоты и трещины значительной раскрытости; при пересечении скважиной такие породы об — рушаются под действием собственного веса в виде отдельных крупных кусков. Этот процесс обусловлен как нарушением природного равновесия в некоторой области «кровли» указанных полостей, непосредственно примыкающей к стволу скважины, так и технологическими факторами, связанными с дальнейшим бурением.

Технологическая схема закрепления таких интервалов достаточно проста и заключается в заполнении определенного объема околосква- жинного пространства быстросхватывающейся смесью (БСС) с последующим восстановлением заданного диаметра скважины.

Наибольшие затруднения в практике бурения разведочных скважин вызывает проходка интервалов, приуроченных к зонам дробления горных пород, образующих четвертую группу, к которой относят весь комплекс сильно трещиноватых, обломочных пород с нулевым сцеплением и обрушающихся в ствол скважины практически сразу после вскрытия осложненного интервала. Постоянное осыпание породы со стенок скважины после извлечения бурового инструмента образует в ней завалы, препятствующие доставке в зону осложнения технических средств и материалов для возведения в ней защитной крепи.

В технологической схеме крепления таких зон предусмотрено проведение следующих операций:

— нагнетание в пустоты разрушенной породы высокопластичных БСС, цементирующих дезинтегрированный материал как в стволе скважины, так и в околоствольном пространстве;

— разбуривание сцементированного завала и восстановление ствола скважины;

— нанесение на стенки скважины защитной оболочки из высокопрочного тампонажного материала.

В числе геологических осложнений чаще всего встречаются случаи, когда на некоторой глубине начинается поглощение очистного агента, при этом стенки скважины остаются устойчивыми. Лишь при значительном удалении от зоны поглощения наблюдаются прихваты снаряда выше колонковой трубы. Такой вид осложнения характерен для слоистых осадочных, скальных и полускальных, а также метаморфических горных пород с открытой трещиноватостью. Нарушение природного равновесия вызывается не столько изменением их напряженно-деформированного состояния после вскрытия скважиной, сколько механическим разрушением вращающейся колонной бурильных труб, а также гидродинамическим воздействием очистного агента, сопровождающимся «расклинивающим» эффектом при его фильтрации в трещины.

В связи с этим необходимым и достаточным условием для закрепления этих пород является кольматация трещин в зоне, непосредственно прилегающей к стволу скважины, и омоноличивание тем самым трещиноватого массива.

Технологическая схема крепления таких зон включает в себя:

— установку искусственного забоя под поглощающим горизонтом;

— контейнерную или бесконтейнерную доставку БСС в необходимом количестве;

— спуск тампонажного устройства и задавливание БСС в трещины.

При дальнейшей углубке скважины буровой снаряд, работающий

в интервале закрепленных пород, необходимо снабжать демпфирующими элементами, например резиновыми амортизаторами.