Вибрационное бурение

Вибрационное бурение

Вибрационное бурение и его разновидности — виброударное и виб — роударновращательное представляют собой варианты бурения внедрением, поскольку порода в процессе углубки не удаляется, а ее разрушение идет за счет раздвигания и уплотнения. Вибробурение осуществляют кольцевым забоем с отбором образцов породы главным образом в слабых мягких однородных породах на глубину до 30 м с диаметром скважин 89—218 мм. Вибробурение применяют при инженерно — • геологических изысканиях, разведке стройматериалов, россыпных месторождений, поисково-съемочных работах.

Сущность вибрационного бурения и его разновидностей заключается в том, что инструмент кольцевого типа интенсивно погружается

в породу под воздействием сравнительно небольшой статической силы — веса бурового снаряда с погружателем или веса и ударных импульсов, или веса, ударных импульсов и медленного вращения при одновременном наложении на инструмент высокочастотных колебаний (вибрации). Вибрация, передаваемая через породоразрушающий инструмент на грунт, изменяет состояние грунта, уменьшая его сопротивление. В песчаных грунтах песчинки получают колебательное движение, что резко снижает силы сцепления и трения между частицами, грунт в призабойной зоне псевдоразжижается и инструмент как бы тонет в нем. В глинистых грунтах под действием колебаний происходит отделение как поровой, так и физически связанной воды и порода в призабойной зоне разжижается, а выделившаяся вода действует как смазка. Этим объясняется, что наиболее интенсивно погружение идет в увлажненных супесях и суглинках, меньше в пластичных глинах и плотных сухих песках, труднее всего — в полускальных и обломочных грунтах (мел, слабый известняк, аргиллит, мерзлые породы).

Чисто вибрационное бурение применяют редко, в малых объемах и только при бурении в слабых однородных породах. Наиболее широко используют виброударное бурение. При бурении в наиболее сложных разрезах с твердыми прослоями и включениями обломочного материала эффективно виброударновращательное бурение.

Появлению вибробурения предшествовало широкое использование вибрации строителями для извлечения и погружения свай в мягкие грунты. Вибробурение было предложено в 1949 г. Д. Д. Барканом и В. Н. Тупиковым на основании опыта погружения и извлечения трубчатых свай, внутри которых оказывалась колонка грунта.

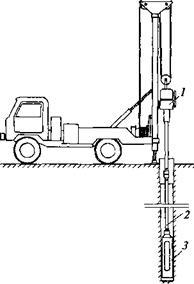

Схема вибробурения, представленная на рис. 8.19, включает трубчатый виброзонд 3, спускаемый в скважину на бурильных трубах 2, вибропогружатель /, соединенный тросом с лебедкой.

Принцип работы вибропогружателей

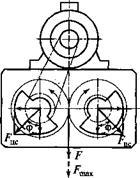

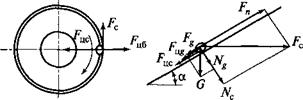

Различные вибропогружатели (вибровозбудители) для бурения имеют общие схему устройства и принцип действия. По методу соединения с буровым снарядом их подразделяют на вибраторы, когда он жестко соединен со снарядом (рис. 8.20, а), и вибромолоты (см. рис. 8.20, б) при свободном соединении со снарядом. Вибромолоты, имеющие связь со снарядом через пружинную подвеску, сейчас практически не применяются, вибромолоты, свободно поставленные на снаряд, называют беспружинными вибромолотами.

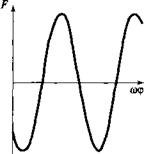

Буровой вибропогружатель представляет собой механический центробежный двухвальный вибровозбудитель (рис. 8.21). В результате синфазного (равномерного) в противоположные стороны вращения эксцентричных масс (эксцентриков, дебалансов) возникают центробежные силы, суммарная вертикальных составляющих которых

|

Рис. 8.19. Схема бурения вибробуровой установкой |

|

Рис. 8.20. Варианты связи вибропогружателя с буровым снарядом: а — вибратор; б — вибромолот |

|

|

Рис. 8.21. Схема работы вибропогружателя: а —динамическая схема; б — график колебаний величины вынуждающей силы

изменяется по синусоидальному закону, вызывая направленные продольные колебания системы. Величину этой силы определяют выражением

F= /M0eco2sin(co?+ ф0) (8.10)

где т0 — суммарная масса дебалансов; е — эксцентриситет центров

тяжести дебалансов; со — частота вращения дебалансов; ф0 — начальный фазовый угол.

Максимальное по модулю значение этой силы, называемое вынуждающим усилием, рассчитывают по формуле

^max = W0ECO2. (8.11)

При жестком закреплении вибропогружателя к снаряду (вибробурение) предельное значение амплитуды вынужденных колебаний системы приблизительно равно

Лпред = т0Е/^т, (8.12)

где X т — масса всех колеблющихся элементов, включая буровой снаряд.

При работе погружателя в системе вибромолота (свободное закрепление на снаряде) величина вынуждающей силы значительно превышает вес погружателя и когда сила направлена вверх, погружатель отрывается от бурового снаряда, а затем, когда центробежные силы меняют направление, падает на верхний конец снаряда (наковальню), нанося удар. При бурении вибромолотом на грунт через буровой инструмент действуют сила тяжести инструмента, вибрация, связанная с колебаниями нагрузки на снаряд, и сила ударов вибромолота по снаряду. Энергия ударов не только позволяет интенсифицировать про — » цессы уплотнения и раздвигания породы как при вибробурении, но

i и дополнительно разрушает, раскалывает твердые прослойки и включения, что существенно расширяет область вибробурения и повышает его производительность.

В отличие от вибратора, где колебания вынуждающего усилия синхронны частоте вращения дебалансов, частота ударов вибромолота, как правило, не совпадает с частотой вращения дебалансов. Это явление связано с тем, что на скорость движения ударной массы влияет ряд переменных факторов, находящихся в разных сочетаниях и фазах. Общую скорость ударной массы в промежутках между двумя ударами определяют выражением

v = t>y/?-y4cosin фу+ /4rosin(9y — ф) — (#ф/(о), (8.13)

где с/у — скорость в момент удара, м/с; R — коэффициент восстановления; vy R — составляющая скорости движения массы за счет отскока после удара; А — высота падения (амплитуда) массы, м; со — частота вращения дебалансов, об/с; ф, и ф — фазы (углы) дебалансов в момент удара и любой момент времени соответственно; А со sin фу — скорость колебательного движения в момент удара, м/с; Лю8т(фу-ф) — ско-

рость колебательного движения в любой момент времени, м/с; g(p/a> — скорость свободного падения, м/с.

Поскольку при разных значениях (р sin ф может быть положительным или отрицательным, то переменными будут знаки у второго и третьего членов суммы, определяющей скорость. Следовательно, возможны различные значения скорости в момент удара, отскок и амплитуда отскока. Учитывая, что если энергия единичного удара равна

W= mVy/2, (8.14)

то при разных скоростях удара будут разными и силы ударов. При определенном сочетании составляющих скорости могут происходить большие отскоки и удары, энергия которых в 2—3 раза превышает среднее значение.

За счет отскока ударная масса приобретает дополнительную скорость движения вверх, и движение вверх становится продолжительнее, чем это происходило бы только под действием вынуждающего усилия, в результате чего дебалансы успеют совершить больше половины оборота, а за все время между ударами — больше одного оборота. Выражение i = ио6/яу означает число полных и неполных оборотов, совершенных дебалансами за период между двумя ударами. В практике виброударного бурения число /, как правило, бывает от 1 до 8, чаще от 1 до 4. С увеличением i увеличивается энергия единичного удара и соответственно погружающая способность. Процесс изменения частоты ударов может саморегулироваться: с увеличением сопротивления грунта увеличивается величина коэффициента отскока, следовательно, возрастает скорость отскока и соответственно энергия единичного удара и значение числа т. е. снижается частота ударов при неизменной частоте вращения дебалансов. Это явление весьма благоприятно, так как позволяет существенно увеличить глубину и расширить диапазон пород для виброударного бурения.

Технические средства вибробурения

Буровой инструмент при вибробурении состоит из трубчатого бура, который в вибробурении называют виброзондом, и бурильных труб, соединяемых в колонну резьбовыми соединениями.

Виброзонд представляет собой трубу длиной 1—3, иногда до 5 м, имеющую на нижнем конце рабочее кольцо (башмак), а при вибро- ударновращательном бурении специальную коронку и на верхнем конце переходник для присоединения к бурильным трубам. Вдоль тела зонда делают одну или две прорези.

Рабочее кольцо виброзонда (рис. 8.22) имеет толщину стенки несколько больше, чем у трубы зонда. Это делается для уменьшения сил трения по наружной и внутренней поверхностям зонда о породу при его внедрении. Однако слишком большое превышение толщины кольца приводит к увеличению лобового сопротивления, поэтому необходимо выдерживать оптимальное соотношение толщины стенок

кольца и трубы зонда. Угол скоса кольца в зависимости от пород выбирают от 15 до 60°. Для бурения в неустойчивых породах лучше делать внутренний скос, что приводит к уплотнению породы внутри зонда и способствует удержанию ее при подъеме инструмента. В связных и плотных породах нужно использовать кольца с наружным скосом, поскольку в этом случае уплотнение породы внутри зонда приведет к образованию пробки и снижению углубки за рейс. Для упрочнения режущей кромки рабочего кольца ее закаливают или наплавляют твердым сплавом. При вращательном варианте вибробурения для комбинированного разрушения породы вместо гладкого кольца на виброзонд (колонковую трубу) навинчивают специальную коронку, имеющую и скосы для вибропогружения, и резцы для вращательного резания и рыхления породы (см. рис. 8.22). С учетом разнообразия буримых пород виброкоронки изготовляют с различным количеством и выступаниями резцов.

Сам виброзонд для бурения связных устойчивых пород имеет, как правило, одну прорезь с углом выреза 140—160°. Большой вырез облегчает извлечение породы из зонда. Для бурения слабых неустойчивых фунтов используют зонд, угол выреза которого меньше 90—110°, или зонд с двумя узкими вырезами с разных сторон. При использовании длинных зондов для сохранения их устойчивости делают два выреза по длине, разделенных перемычками. Для бурения слабосвязных, сыпучих, плывучих грунтов применяют виброзонды с двустворчатым или тарельчатым (виброжелонка) клапанами. Для облегчения извлечения породы из зонда используют разъемные или поршневые виброзонды.

В качестве бурильных труб при вибробурении применяют трубы геологоразведочного сортамента диаметрами 50 и 63,5 мм муфтовозамкового соединения, а также трубы диаметром 60,3 мм с приварными замками. Свинчивание и развинчивание бурильных труб при вибробурении обычно производят не ключами, как при вращательном бурении, а с помощью штырей, для чего на каждом конце трубы имеются поперечные отверстия. Один штырь служит для опоры (как подкладная вилка), другой — для навинчивания или отвинчивания верхней трубы.

Для вибробурения основной частью оборудования является вибропогружатель, который может быть использован как с подручными средствами (например, автокран, любая буровая установка с мачтой и лебедкой), так и в составе специальных вибробуровых или комбинированных установок.

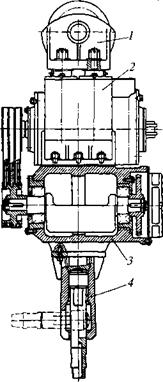

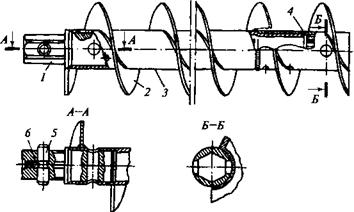

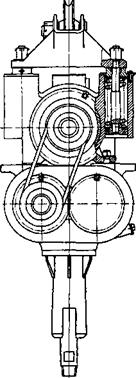

Вибропогружатели делят на две группы: для бурения и для работы с обсадными трубами. Имеется большое разнообразие тех и других (около 20), вызванное не столько технической целесообразностью, сколько ведомственной разобщенностью организаций, использующих и производящих вибропогружатели. В настоящее время для всех вариантов вибробурения широко применяют (вполне может заменить все другие) беспружинный вибромолот ВБ-7 и его модификацию ВБ-7М (рис. 8.23). Эта конструкция отличается простотой, надежностью и универсальностью. Ниже представлены характеристики вибромолотов.

Параметры ВБ-7 ВБ-7М

TOC o "1-5" h z Мощность двигателя, кВт………………………………………………….. 7 9,4

Статический момент массы дебалансов, Н • м………………… 20 24

Угловая скорость вращения дебалансов, с“’ …. 131 141,3

Максимальная вынуждающая сила, кН…………………….. 35 60

Максимальный ход ударной части, м…………………………… 0,135 0,15

Масса, кг………………………………………………………………………… 340 600

При значительных объемах вибробурения целесообразно использовать специальные вибробуровые установки, для эпизодического применения вибробурения — комбинированные буровые установки, в которых вибробурение является одним из нескольких видов бурения. Из специальных вибробуровых установок наибольшее распространение имеет установка АВБ-2М (агрегат вибрационного бурения), реже встречается более тяжелая установка АВБ-3, которую возможно оборудовать для виброударновращательного бурения. В системе Мосгор — геотреста наряду с указанными применяют установки ВБУ. Из комби-

|

|

Рис. 8.23. Вибромолот ВБ-7М:

Рис. 8.23. Вибромолот ВБ-7М:

1 — подвеска; 2 — электродвигатель; 3 — вибратор; 4 — патрон

нированных установок для вибробурения наиболее часто применяют установку БУЛИЗ-15 (буровая установка линейных изысканий).

Вибробуровые установки, как правило, бывают самоходными на базе автомашин (УАЗ-469, ГАЗ-66, ЗИЛ-131). Кроме автомашин, в состав установки входят мачта, обычно однотрубчатая, электрогенератор с приводом от двигателя автомашины или от дополнительного дизельного двигателя (АВБ-3), лебедки, механизмы подъема мачты (табл. 8.8). В установку АВБ-3 можно дополнительно устанавливать роторный вращатель и цепной механизм подачи для вибровращатель- ного бурения. Устройство вибробуровой установки и некоторых ее узлов приведены на рис. 8.19.

Технология вибробурения при относительной простоте включает значительное число факторов, определяющих эффективность проходки скважин:

✓" выбор разновидности бурения (вибрационное, виброударное, виб — роударновращательное);

|

Параметры |

АВБ-2М |

АВБ-3 |

ВБУ |

БУЛИЗ-15 |

|

Глубина виброударного бурения, м |

20 |

20 |

40 |

15 |

|

Глубина вибровращательного бурения, м |

— |

40 |

— |

— |

|

Тип вибропогружателя |

ВБ-7, ВБ-7М |

ВБ-7М |

ВБ-7М |

С приводом от гибкого вала |

|

База |

ГАЗ-66 |

ЗИЛ-131 |

ГАЗ-66 ЗИЛ-131 |

УАЗ-469 |

|

Масса, кг |

6300 |

9900 |

— |

2030 |

✓" выбор способа проходки скважины (с открытым стволом или с одновременным креплением скважины обсадными трубами);

•/ конструкция скважины, выбор вибропогружателя и его параметров;

•/ режим бурения;

■/ выбор величины углубки за рейс в конкретных условиях. Выбор разновидности вибробурения производят в зависимости от вибробуримости грунтов данного разреза. Наилучшей вибробуримостью обладают сильноувлажненные супеси и суглинки. Плохо поддаются вибробурению тугопластичные глины и плотные сухие пески. Особенно затруднено вибробурение в обломочных насыпных грунтах и при наличии твердых прослоек. Чисто вибрационное (безударное) бурение применяют редко, только в наиболее благоприятных условиях: однородные увлажненные супеси, суглинки. Виброударное бурение является основным преобладающим видом вибробурения и находит эффективное применение при бурении в большинстве пород I—IV категорий по буримо — сти. Виброударновращательное бурение успешно применяют в разрезах с крупнообломочными грунтами и при наличии твердых прослоек.

При бурении в устойчивых породах устье скважины оборудуют направляющей трубой на глубину 2—3 м и далее бурение ведут без крепления скважины трубами. В разрезах, представленных сильнооб — водненными, сыпучими и другими неустойчивыми породами, бурение ведут с закреплением неустойчивых интервалов обсадными трубами сразу после их проходки, а в особо сложных условиях, особенно при разведке россыпных месторождений, с одновременным или опережающим закреплением скважины обсадными трубами, при этом погружение труб осуществляют также виброметодом.

Конструкции скважин вибробурения, их ступенчатость, кроме необходимости закрепления неустойчивых интервалов обсадными трубами, определяются также условиями эффективного погружения зонда. Конечный диаметр скважины зависит от необходимых размеров образца породы (керна), но обычно не менее 89 мм, часто 108 мм. Далее снизу вверх скважина может иметь ступенчатую конструкцию с переходом на большие диаметры. Теория и практика показывают, что при небольшой глубине скважины эффективнее (выше скорость бурения) применять зонды максимального размера диаметром 168 или 219 мм, а с увеличением глубины скважины наибольшая скорость получается при последовательном уменьшении диаметра зондов. Эта закономерность объясняется тем, что таким путем поддерживается рациональный вес бурового инструмента по мере добавления бурильных труб. Из этих соображений рациональная конструкция скважин вибробурения при глубине более 10 м рекомендуется ступенчатой.

Выбор вибропогружателя и параметров режима бурения взаимосвязан. При вибробурении и виброударном бурении главными параметрами режима являются: осевая нагрузка, определяемая весом бурового инструмента и вибропогружателя, вынуждающее усилие, частота колебаний и ударов, максимальная амплитуда колебаний и возможный ход ударной части. В настоящее время для вибробурения и виб — роударного бурения в большинстве случаев используют вибромолоты ВБ-7 и ВБ-7М, так что выбор вибропогружателя и параметров режима бурения сводится к выбору из этих двух механизмов (см. табл. 8.6). Единственный параметр режима бурения, который поддается регулировке в небольших пределах,— частота вращения дебалансов. При электроприводе ее можно изменять в пределах ±5 % за счет изменения частоты вращения приводного двигателя и соответственно напряжения на генераторе. Выбор этого параметра зависит от плотности грунтов: для слабых грунтов лучше увеличивать частоту вращения дебалансов, для плотных — снижать. Регулировку частоты вращения дебалансов используют для влияния на отношение частоты вращения к частоте ударов (/= «цб/яу) с целью поддержания устойчивого / в пределах 1—4, причем с увеличением глубины скважины и плотности пород желательно увеличивать чтобы получить большую силу удара. Большие перспективы в эффективном управлении этими параметрами режима (частота вращения и ударов) связаны с использованием для привода вибропогружателя гидродвигателя.

Для вибробурения, как и для ряда других видов бурения, характерно снижение скорости углубки по мере внедрения зонда в породу, что связано с нарастанием сил трения и уплотнением грунта внутри зонда. В начале рейса углубка идет быстро, затем механическая скорость бурения заметно снижается. Следовательно, существует момент, когда становится целесообразно прекратить бурение и поднять снаряд на поверхность, извлечь образец породы и вновь спустить снаряд в скважину и вести бурение с высокой скоростью. При бурении с затухающей механической скоростью существует оптимальная углубка за рейс, соответствующая максимальной рейсовой скорости и, следовательно, производительности бурения:

^р = Ар/(?б+?всп) = Ум/(1 +?вспЛб), (8-15)

где /гр — углубка за рейс, м; 1Ъ — время чистого бурения; /|1СП — время на вспомогательные операции.

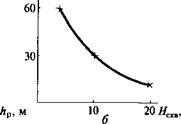

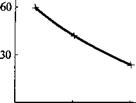

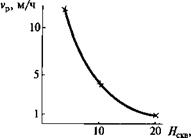

Отрицательной характерной особенностью вибробурения является резкое снижение механической и рейсовой скоростей бурения с уве-

|

|

|

|

|

|

І |

![]() личением глубины скважины (рис. 8.24). Оптимальная величина углубки за рейс зависит от свойств буримых пород и от глубины скважины. При небольшой глубине и в легких породах углубка за рейс может составлять 3—5 м, с увеличением глубины и плотности пород рациональная углубка за рейс снижается до 0,6—0,2 м (табл. 8.9).

личением глубины скважины (рис. 8.24). Оптимальная величина углубки за рейс зависит от свойств буримых пород и от глубины скважины. При небольшой глубине и в легких породах углубка за рейс может составлять 3—5 м, с увеличением глубины и плотности пород рациональная углубка за рейс снижается до 0,6—0,2 м (табл. 8.9).

|

Таблица 8.9. Примерные показатели виброударного бурения

|

Учитывая, что с увеличением углубки за рейс происходит значительное уплотнение грунта внутри зонда, т. е. искажаются механические свойства, в отдельных случаях при высоких требованиях к качеству образцов углубку за рейс снижают меньше оптимальной.

При вибробурении значительную трудоемкость представляет процесс извлечения породы из зонда, который выполняют вручную ломом или специальными лопатками. Невязкие грунты эффективно извлекать, передавая вибрацию на подвешенный и присоединенный к вибратору зонд, т. е. как бы вытряхивать грунт. Одним из путей облегчения и ускорения извлечения породы из зонда является применение разъемных и поршневых виброзондов. В первом случае наполненный грунтом зонд поднимают на поверхность, отвинчивают башмак, зонд разнимают на две продольные части и из него без труда извлекают ненарушенный образец породы. Во втором случае в верхней части внутри зонда закреплен поршень с поперечным отверстием, совпадающим с двумя продольными прорезями в теле зонда. После подъема зонда с грунтом на поверхность в отверстие поршня вставляют стержень, закрепленный к раме станка, и зонд лебедкой станка тянется вверх. Поршень, удерживаемый стержнем, выдавливает образец грунта из зонда.

Виброударновращателыюе бурение применяют при встрече твердых прослоек, крупнообломочных, мерзлых грунтов, а также с увеличением глубины скважины в плотных породах, где виброударное бурение становится весьма затруднительным или совсем невозможным. Однако область вибробурения может быть значительно расширена как по породам, так и по глубинам, если совместить виброударное воздействие с медленным вращением инструмента. При виброударновраща — тельном бурении за счет вращения происходит резание и разрыхление грунта, а за счет виброударных импульсов идет интенсивное внедрение инструмента в разрыхленный слой грунта. Твердые включения при этом разрушаются резцами или оттесняются ими в сторону.

Для осуществления вибровращательного бурения в состав буровой установки добавляют роторный вращатель и специальную трехгранную ведущую трубу. Для вращения, поскольку оно осуществляется без промывки, требуется большой крутящий момент, достигающий 7000 Н • м для снижения силы трения ведущей трубы в роторе. Вращение от ротора на ведущую трубу передается через роликовые элементы качения, что позволяет обходиться без механизма принудительной подачи.

Для комбинированного разрушения породы вместо гладкого рабочего кольца (башмака) на виброзонд навинчивают специальную коронку, имеющую скосы для виброударного внедрения, и твердосплавные резцы для резания и рыхления породы (см. рис. 8.22). С учетом разнообразия буримых пород изготовляют специальные коронки с различным количеством и выступом резцов.

Сочетание вращения с виброударным воздействием не только расширяет область применения вибробурения, но и увеличивает скорость и производительность бурения в 3—4 раза по сравнению с вибробурением и медленновращательным бурением.

Шнековое бурение (от нем. Schnecke — улитка, завиток, бесконечный винт) является разновидностью вращательного бурения, отличающейся тем, что удаление с забоя и транспортирование по стволу скважины разрушенной породы осуществляют одновременно с углуб — кой скважины не потоком очистного агента, а за счет свойств вращающейся шнековой колонны. Обычно шнековое бурение осуществляют сплошным забоем, при необходимости шнековое бурение можно вести с отбором ненарушенных образцов породы (керна) с помощью магазинных шнеков или съемных грунтоносов.

Шнековое бурение — наиболее распространенный и наиболее универсальный способ из всех видов неглубокого бурения. Его применяют при бурении скважин глубиной до 50—80 м в породах от I до VI категорий по буримости, в том числе в гравийно-галечных и в породах с включением небольших валунов. Широко распространено шнековое бурение ввиду того, что при бурении в большинстве пород происходит попутно закрепление стенок скважины поднимаемой породой.

Шнековое бурение используют при сейсморазведке (бурение для погружных зарядов ВВ), взрывных скважинах при открытой разработке угольных карьеров, инженерно-геологических, гидрогеологических, мелких водозаборных скважинах, разведке стройматериалов и некоторых других геологоразведочных скважинах. Такой вид бурения можно успешно применять в комбинации с геологоразведочным бурением, для забуривания скважины в начальном интервале, представленном рыхлыми наиболее трудными для бурения с промывкой породами.

Физические основы шнекового бурения

Физику процесса шнекового бурения отличают три важных момента: охлаждение породоразрушающего инструмента, транспортирование разрушенной породы на поверхность и закрепление стенок скважины поднимаемой породой.

При вращательном бурении неизбежно трение породоразрушающего инструмента о породу и его нагревание: чем быстрее вращение и больше силы трения, тем больше выделяется тепла и сильнее нагревается инструмент. При недостаточном охлаждении, т. е. отводе тепла, будет происходить значительный износ инструмента или даже его расплавление — «прижог». В шнековом бурении при отсутствии потока очистного агента охлаждение породоразрушающего инструмента происходит вследствие отдачи тепла непосредственно породе, эффективность охлаждения обеспечивается высокой скоростью бурения. В твердых скальных породах, где скорость бурения низка из-за недостаточного охлаждения инструмента, шнековое бурение не применяют.

Транспортирование разрушенной породы осуществляется по принципу шнекового транспортера. Такие транспортеры для перемещения сыпучих материалов известны давно и широко применяются в различных областях техники: в цементной промышленности, на зерновых элеваторах, в сельхозмашинах и в обычной бытовой мясорубке. Как работает шнековой транспортер при бурении скважины?

Шнек состоит из центрального трубчатого стержня, к которому приварена спиральная реборда, представляющая собой винтовую поверхность. При бурении вертикальных скважин элементарный участок винтовой поверхности может быть представлен как наклонная плоскость с углом наклона а, в плане представляющая собой диск (рис. 8.25).

|

Рис. 8.25. Схема динамики подъема частицы породы при шнековом бурении |

Частица породы, отделенная долотом, попадает на спираль шнека и начинает вращаться вместе с ним. За счет вращательного движения на частицу действует центробежная сила, отбрасывающая ее от центра вращения. Поскольку движение частицы по радиусу ограничено стенкой скважины, центробежная сила прижимает частицу к стенке, и со стороны стенки скважины на частицу будет действовать реакция, равная центростремительной силе: Fm = mRw>2, где т — масса частицы; со — частота вращения шнека; R — максимальный радиус шнека. На частицу породы также действует сила тяжести G= mg. Вращению частицы вместе со шнеком будет препятствовать сила трения ее о стенку скважины, вызванная центростремительной силой и равная Fc =fcFuc, где f — коэффициент трения породы о стенку скважины (порода по породе). Под действием силы трения о стенку частица породы частично или полностью удерживается от вращения, а точка шнека, на которой лежала частица, продолжает вращаться, в результате чего возникает относительное перемещение частицы и шнека. Этому перемещению будут препятствовать силы трения частицы о поверхность реборды шнека и составляющая силы тяжести, направленная вниз вдоль спирали (по наклонной плоскости) шнека. Всего сил, действующих вниз вдоль спирали шнека, три: составляющая веса FG = mg sin а, сила трения от нормальной составляющей веса FulG=fmmgcos а и сила трения от нормальной составляющей (прижимающей частицу к поверхности шнека), силы трения частицы о стенку скважины f’l[C = fmNFc = fmFc sin a = fufcmRm2 sin a.

Вверх по винтовой поверхности шнека действует составляющая от силы трения частицы о стенку скважины, которую можно назвать подъемной Fn = Fc cos a =fmRay2 cos а. Из схемы (рис. 8.26) очевидно, что частица будет двигаться вверх по шнеку, если сила F„ будет больше

б

|

a |

![]() Рис. 8.26. Геометрия витка шнека (а) и кинематика подъема частицы породы при шнековом бурении (б)

Рис. 8.26. Геометрия витка шнека (а) и кинематика подъема частицы породы при шнековом бурении (б)

суммы СИЛ, препятствующих этому движению /’С1, /’шсь ршс, т. е. условие транспортирования частицы по шнеку будет составлять

(8.16)

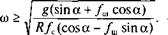

Раскрывая выражение (8.16), получим

fcmRm2 cos а > mg sin a +fiumg cos a + /ш/стЯоз2 sin a,

и, решив его относительно со, получим первое условие транспортирования породы при шнековом бурении:

и, решив его относительно со, получим первое условие транспортирования породы при шнековом бурении:

(8.17)

Эта формула действительна для элементарной частицы, расположенной на краю реборды на максимальном удалении от центра вращения, т. е. на расстоянии К В реальных условиях на реборде одновременно находится значительное число частиц, часть из которых располагается ближе к центру шнека, т. е. их радиус меньше Л. Кроме того, поскольку они не касаются стенки скважины, их тормозная сила меньше, чем у частицы, прижатой к стенке.

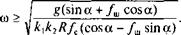

Эти обстоятельства учитываются коэффициентами: к1 = 0,8—0,9 — учитывает уменьшение Ли к2 = 0,9 — уменьшение силы трения. Окончательно расчетная формула для подсчета минимально необходимой частоты вращения шнека для подъема породы имеет вид

Эти обстоятельства учитываются коэффициентами: к1 = 0,8—0,9 — учитывает уменьшение Ли к2 = 0,9 — уменьшение силы трения. Окончательно расчетная формула для подсчета минимально необходимой частоты вращения шнека для подъема породы имеет вид

(8.18)

При использовании этой формулы надо знать свойства и состояние породы, определяющие значения /с, к,, к2. Анализ форму-

лы (8.18) показывает, что для улучшения транспортирования породы шнеком надо стремиться к минимальному значению коэффициента /ш, для чего поддерживать поверхность реборды чистой, ровной и глад-

кой. Лучшее транспортирование породы также будет при больших значениях / и большем Я.

Рассмотрим траекторию частицы породы при ее транспортировании с забоя на поверхность. Винтовая поверхность реборды шнека выполнена таким образом, что угол подъема винтовой линии не одинаков по ширине реборды: больший у стенки центральной трубы шнека и минимальный на внешнем краю реборды. Развертка витка шнека показана на рис. 8.26, а. Здесь /г — шаг винтовой спирали шнека; г — радиус трубы шнека; Я — наружный радиус реборды шнека; аг = агОД (/г/2яг), ак = аг^ (И/2кЯ). Обычно для буровых шнеков аг-ая = 7—20°. Схема движения частицы породы при ее транспортировании шнеком показана на рис. 8.26, б. Абсолютная скорость движения частицы является векторной суммой вращательного движения частицы со шнеком (переносное движение) и относительного движения (скольжения) частицы по шнеку:

Уа = У4 + ¥г,

где уь = (оК — окружная скорость вращательного движения шнека; срЯ — уменьшение скорости вращательного движения частицы за счет ее торможения трением о стенку скважины. Как видно из схемы, подъем породы обусловлен наличием положительного угла у между абсолютной и переносной скоростями. Значение абсолютной скорости из схемы составляет

уа = соЛвш аДт(а +у). (8.19)

Вертикальная составляющая скорости движения частицы равна уг = соЛ8Й1 авт у/8т(а + у). (8.20)

Из формулы (8.20) следует, что скорость подъема частицы увеличивается с ростом угла у. Наиболее интенсивный рост вертикальной скорости происходит при значениях угла у до 15°, а ее максимальное значение будет при у= 90°, т. е. при полном отсутствии вращения частицы. Однако такого значения у достигнуть нельзя, поскольку с остановкой вращения исчезнет центробежная сила, прижимающая частицу к стенке скважины. Фактическая траектория движения частицы породы при шнековом бурении представляет собой левую спираль с углом подъема у.

Вертикальная составляющая, или скорость транспортирования породы, определяет возможности шнекового бурения. Если объем породы, получаемой в результате бурения и подаваемой на спираль шнека (26, будет больше транспортирующей способности шнека 0Ш, то произойдет уплотнение и слипание породы, образование сальника и прекращение транспортировки породы, т. е. создается аварийная ситуация. Отсюда следует еще одно условие шнекового бурения: объем разбуриваемой породы должен быть меньше или равен объему транспор

тируемой породы, т. е. (2г, < С?,,- Из этого соотношения можно определить максимально допустимую скорость бурения:

ут = (Л2-г2)К^/(К2К3Я2), (8.21)

где Кх — коэффициент заполнения шнека породой; К2 — коэффициент разбуривания скважины, равный 1,1—1,2; Кг — коэффициент разрыхления породы, равный 1,2—1,6. Однако воспользоваться этой формулой трудно, поскольку сложно определить вертикальную скорость частицы.

Технические средства для шнекового бурения

В шнековом бурении определяющую роль играет буровой инструмент, от которого и произошло название вида бурения. В практике шнекового бурения выделено три разновидности и соответственно три компоновки бурового технологического инструмента:

|

лонной обычных шнеков; |

— бескерновое шнековое бурение осуществляют долотом и ко-

— бескерновое шнековое бурение осуществляют долотом и ко-

—

шнеко-колонковое бурение ведут с использованием магазинного шнека с коронкой и колонны обычных шнеков;

шнеко-колонковое бурение ведут с использованием магазинного шнека с коронкой и колонны обычных шнеков;

— бурение колонной полых шнеков с использованием съемного керноприем — ника или съемного долота.

При бурении в мягких и рыхлых породах применяют двух — и трехлопастные долота режущего типа со спиральными или плоскими лезвиями, армированными твердым сплавом. Для пород средней твердости, где нужна более высокая износостойкость, применяют долота округленного профиля со значительно большей насыщенностью твердым сплавом. Основные виды шнековых долот приведены на рис. 8.27.

При бурении в мягких и рыхлых породах применяют двух — и трехлопастные долота режущего типа со спиральными или плоскими лезвиями, армированными твердым сплавом. Для пород средней твердости, где нужна более высокая износостойкость, применяют долота округленного профиля со значительно большей насыщенностью твердым сплавом. Основные виды шнековых долот приведены на рис. 8.27.

|

Рис. 8.27. Породоразрушающий инструмент для шнекового бурения: а — спиральное долото для рыхлых пород; б — долото для плотных пород 1ДРШ-М; в — долото для слабых скальных пород (угля); г—коронка для магазинного шнека |

При шнеко-колонковом бурении и бурении полыми шнеками породоразрушающий инструмент представлен специальными шнековыми коронками, разрушающими породу по кольцевому забою режущими лопастями. Обычно коронки имеют от 3 до 6 лопастей, армированных твердым сплавом, с гладкой или ступенчатой режущей поверхностью (см. рис. 8.27, г).

При шнеко-колонковом бурении и бурении полыми шнеками породоразрушающий инструмент представлен специальными шнековыми коронками, разрушающими породу по кольцевому забою режущими лопастями. Обычно коронки имеют от 3 до 6 лопастей, армированных твердым сплавом, с гладкой или ступенчатой режущей поверхностью (см. рис. 8.27, г).

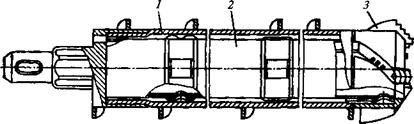

Основой бурового инструмента для шнекового бурения служат буровые шне

ки, составляющие колонну с непрерывной спиральной ребордой от долота или коронки на забое до поверхности. В зависимости от разновидности бурения применяют три основных вида шнеков: обычные, в том числе и утяжеленные, магазинные и полые. Наиболее часто применяют обычные буровые шнеки. Шнек — это труба с навитой на ней спиральной ребордой. Спираль получают путем навивки стальной ленты на специальную винтовую оправку, затем ее надевают на трубу шнека, растягивают вдоль трубы до получения нужного шага и приваривают. К концам трубы шнека приваривают соединительные элементы (рис. 8.28, а). Обычные шнеки различаются размерами по наружному диаметру спиральной реборды диаметром трубы шнека, шагом спиральной реборды, общей длиной и устройством соединительных элементов. Для разных буровых установок применяют разнообразные шнеки, отличающиеся размерами и устройством соединений, что часто исключает их взаимозаменяемость (табл. 8.10).

Как видно из табл. 8.10, наружный диаметр шнека составляет 0,88—

0, 95 от диаметра долота, что обеспечивает свободное вращение шнековой колонны и способствует закреплению стенок скважины.

|

|

|

Рис. 8.28. Буровой и магазинный (колонковый) шнеки 29-Соловьев 449 |

|

Установка |

Диаметр долота, мм |

Диаметр шнека, мм |

Диаметр трубы, мм |

Размер реборды, мм |

Шаг, мм |

Длина шнека, мм |

Тип соединений |

|

КМ-10 |

64-70 |

362 |

25 |

20×2 |

50 |

1240 |

Резьбовое |

|

УКБ 12/25 |

76 |

70 |

25 |

23,5×3 |

55 |

1000 |

»> |

|

УПБ-100 |

105-112 |

100 |

42 |

25×3 |

60 |

1000 |

Шести |

|

1500 |

гранное |

||||||

|

УГБ-50М |

151 |

135 |

73 |

30×5 |

100 |

1500 |

То же |

|

УГБ-1ВС |

198 |

180 |

73 |

53,5×5 |

125 |

1500 |

|

|

250 |

230 |

89 |

70,5×5 |

167 |

1500 |

Кроме обычных шнеков, применяют утяжеленные буровые шнеки, отличающиеся от обычных увеличенной толщиной до 10—16 мм реборды, приваренной к трубе двумя швами (сверху и снизу). Как правило, в колонну при встрече валунно-галечных отложений вставляют 2—3 утяжеленных шнека. Утяжеленные шнеки, кроме повышенной прочности, обеспечивают также плавность вращения шнековой колонны.

Соединения обычных буровых шнеков могут быть двух типов — шестигранные замки и резьбовые соединения (рис. 8.28). Наиболее распространены и имеют наибольшие достоинства шестигранные соединения. При таком типе соединений на одном конце шнека имеется наружный шестигранник с поперечным отверстием, а на другом — внутренний шестигранник с таким же отверстием. При соединении шнеков в колонну наружный шестигранник входит во внутренний другого шнека, поперечные отверстия совпадают и в них забивают запорный палец. Шестигранное соединение в отличие от резьбового обеспечивает точное совпадение спирали реборды одного шнека со спиралью следующего и получение непрерывной спирали по всей колонне шнеков. Не менее важно то, что при таком соединении шнековую колонну можно вращать как вправо, так и налево. Это позволяет легко извлекать шнеки в случае их прихвата породой, а также осуществлять тампонирование скважины, транспортируя при левом вращении породу к забою скважины.

Для бурения с отбором ненарушенных образцов породы из отдельных интервалов скважины на нижнем конце шнековой колонны устанавливают магазинный (колонковый) шнек. Магазинный шнек (см. рис. 8.28, б) состоит из трубы 1, диаметр которой несколько больше, чем у трубы обычного шнека. На наружной поверхности трубы приваривают спиральную реборду с шагом и наружным диаметром, равными обычным шнекам. На нижнем конце магазинного шнека на резьбе навинчена коронка 3, а внутри размещена разъемная гильза 2.

Для бурения с непрерывным отбором ненарушенных образцов съемным грунтоносом или для доставки на забой заряда ВВ без подъема шнеков в скважинах с неустойчивыми стенками при сейсморазведке применяют колонну полых шнеков, у которых за счет увеличения диаметра трубы несколько уменьшена ширина реборды и применены

соединения, оставляющие открытым центральное отверстие трубы. Кроме указанных задач, полые шнеки можно использовать для бурения и оборудования с послойным опробованием водоносных горизонтов гидрогеологических скважин, при бурении комбинированных скважин для проходки и закрепления интервалов неустойчивых пород с оставлением полой колонны шнеков в качестве обсадной. Особенности конструкции полых шнеков сводятся к устройству их соединений. Для полых шнеков обычно используют фиксированные соединения (шлицевые, кулачковые, восьмигранные и др.), позволяющие получить совпадение спирали и осуществить левое вращение. Наиболее характерные соединения полых шнеков приведены на рис. 8.29, б.

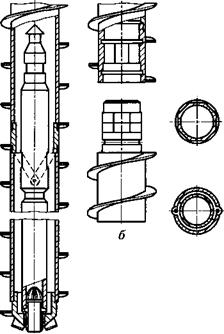

Для шнекового бурения используют станки (установки) с подвижным вращателем, поскольку конструкция шнеков исключает использование станков шпиндельного и роторного типов. Станок должен осуществлять вращение шнеков с частотами от 1 до 5 с ‘, развивать значительный крутящий момент, обеспечивать осевое перемещение шнеков с ходом подачи не менее длины шнеков (1—3 м) и регулирование осевой нагрузки как вниз дополнительно к весу шнеков, так

|

а Рис 8.29. Инструмент для шнеко-колонкового бурения: а — шнековая колонна со съемным керноприемником; 6 — соединения полых шнеков |

и вверх — бурение с разгрузкой. Учитывая высокие скорости бурения и, следовательно, минимальные затраты времени на сооружение скважины, станки шнекового бурения должны обладать высокой транспортабельностью. Практически для шнекового бурения применяют переносные или самоходные буровые установки (табл. 8.11).

|

Таблица 8.11. Параметры буровых установок, применяемых для шнекового бурения

|

Кроме приведенных в табл. 8.11 для шнекового бурения специальных (взрывных, сейсмониских) скважин, применяют и другие установки: УШ-1Т, УШ-2Т, УШБМ-16, КБУ-15.

Наиболее распространенной и характерной для бурения геологоразведочных, гидрогеологических и инженерно-геологических скважин является установка УГБ-1ВС (УГБ-50М). Привод подвижного вращателя осуществляется от двигателя через коробку передач и вертикальный вал, установленный вдоль мачты станка. Подача вращателя производится двумя гидроцилиндрами, обеспечивающими плавное, в пределах 30—80 кН регулирование осевой нагрузки, а также спуск и подъем шнеков при бурении.

Подъем колонны шнеков из скважины производят планетарной лебедкой, которую можно использовать и для ударно-канатного бурения стаканами, желонкой или для работы с обсадными трубами.

Технология шнекового бурения

Выбор технологических решений при шнековом бурении зависит от целей, задач и геологических условий бурения. Назначение скважины и задачи ее бурения определяют выбор разновидности: обычное бескерно — вое, бурение рейсами с использованием магазинных шнеков для эпизодического отбора ненарушенных образцов породы, бурение полыми шнеками для постоянного отбора ненарушенных образцов или для доставки на забой заряда ВВ. В преобладающем большинстве случаев применяют бескерновое бурение, в отдельных случаях — с использованием магазинных шнеков для эпизодического отбора ненарушенных образцов.

Ядром технологии является режим бурения, включающий для шнекового бурения три параметра: частоту вращения, осевую нагрузку и скорость подачи.

Выбор рациональной частоты вращения определяется двумя пределами: нижним, обеспечивающим транспортировку породы (см. формулу (8.18) ), и верхним, ограничивающим частоту вращения появлением вибрации шнековой колонны или недостаточностью приводной мощности. Практически во всех случаях увеличение частоты вращения улучшает транспортировку породы и повышает скорость бурения. Особенно важно увеличивать частоту вращения при бурении в вязких липких породах. При бурении в плотных и твердых породах необходимо снижать частоту вращения во избежание перегрева долота. Рекомендуемая частота вращения для мягких пород 2,0—3,5 с“1, для плотных—1,0—2,0 с1.

Осевая нагрузка на породоразрушающий инструмент определяется диаметром долота и свойствами буримых пород. Как и в других видах бурения она тем больше, чем тверже горная порода. Необходимо учитывать, что при шнековом бурении оценить действительную осевую нагрузку, действующую на породоразрушающий инструмент, практически невозможно, поскольку в создании осевой нагрузки, кроме усилия подачи бурового станка, участвуют вес шнеков, вес породы на шнеках и реактивная сила при подъеме породы по шнекам. Последние две составляющие трудно определимы, поэтому управление процессом шнекового бурения осуществляется условно регулированием усилия, создаваемого механизмом подачи бурового станка. При небольшой глубине скважины системой подачи создается дополнительная к весу нагрузка в мягких породах до 3—5 кН, в плотных до 10—20 кН, которая уточняется по условию максимально возможной механической скорости бурения при обеспечении выноса породы. С увеличением глубины скважины, особенно при бурении в мягких породах, вес шнеков транспортируемой породы и реактивная сила становятся больше рациональной осевой нагрузки. В этом случае усилие подачи направлено вверх, и бурение ведут с разгрузкой, т. е. усилие подачи разгружает часть веса, а оставшаяся часть обеспечивает осевую нагрузку на долото, идет разрушение породы и углубка скважины.

Следующий параметр режима — механическая скорость бурения, которая должна поддерживаться из условия транспортирования породы, т. е. объем разрушаемой породы не должен превышать транспортирующей способности шнеков.

Главной положительной особенностью шнекового бурения является то, что в силу специфики работы шнековой колонны во многих случаях происходит непроизвольное закрепление стенок скважины, затираемой в них породой. Как указывалось, долото и, следовательно, диаметр скважины в призабойной зоне имеет размер на 5—20 мм больше диаметра шнека. Частицы разрушенной породы, поднимаясь по шнекам, частично попадают в зазор между шнеками и стенками скважины и «втираются» в стенки вращающейся ребордой, как бы оштукатуривая стенки, что придает им достаточную устойчивость. Закрепление стенок происходит не только в глинистых породах, но и при бурении любых минимально связных пород и, что особенно важно, при бурении в гравийно-галечных отложениях, где при транспортировке породы мелкая галька «забивается» ребордой шнеков между крупными гальками в стенках скважины, создавая тем самым высокую устойчивость стенок. Для всех других видов бурения проходка гравийно-галечных отложений представляет огромную трудность.

Другая особенность шнекового бурения отрицательная — возникновение вибраций шнековой колонны при недостаточной загруженности шнеков поднимаемой породой, особенно с увеличением частоты вращения. Вибрация шнеков недопустима, так как она может привести к поломке соединений шнеков, а также к нарастающей разработке ствола скважины, в свою очередь увеличивающей вибрацию шнеков. Чтобы не допускать вибрацию, нельзя использовать шнеки с несоосными соединениями, гнутые, с деформированной ребордой. В процессе бурения необходимо постоянно поддерживать заполненность шнеков породой путем регулирования скорости бурения. Если вибрация все же возникла, необходимо снизить частоту вращения и добиться заполнения шнеков породой.

Следующая особенность шнекового бурения тоже отрицательная — образование на шнеках «сальников» при бурении в вязких, липких породах. Порода налипает на отдельные участки шнека, а подаваемая снизу порода, натыкаясь на затор, не может транспортироваться, уплотняет и увеличивает затор — «сальник», размеры которого увеличиваются в ширину, становясь больше диаметра скважины за счет уплотнения стенок скважины. Такой сальник не только препятствует продолжению бурения, но и не позволяет извлечь инструмент на поверхность, т. е. происходит авария, ликвидировать которую при шнековом бурении довольно легко за счет применения левого вращения шнеков (если шнеки имеют не резьбовые соединения), при котором шнеки как бы выкручиваются из сальника. Для предотвращения образования сальников при бурении в вязких породах бурение необходимо вести на максимально возможной частоте вращения, чистить шнеки и при необходимости смазывать поверхность спирали шнеков, не допускать нарушения непрерывности спирали и смятия реборды шнеков. При реальной опасности сальникообразования рекомендуется в скважины подливать небольшое (3—5 л) количество воды.

Последняя особенность шнекового бурения связана с возможностью левого вращения шнеков. Кроме надежного и легкого извлечения шнеков при прихватах, сальниках, заклинке шнеков валунами, левое вращение шнеков в сочетании с медленным подъемом колонны и подачей на шнеки выбуренной породы позволяет получить полный

качественный ликвидационный тампонаж скважины, при котором вся разрушенная порода подается обратно и заполняет объем скважины.

Геологическое опробование при шнековом бурении может выполняться:

✓ непосредственно на устье скважины по породе, выносимой шнеками в процессе бурения;

✓ с лопасти спирали нижнего шнека при медленном ввинчивании его без долота и транспортировке породы с подъемом всей колонны шнеков на поверхность;

✓" с использованием магазинных шнеков;

✓ при использовании шнеко-колонкового бурения со съемным грунтоносом.

Выбор конкретного способа зависит от назначения скважины, требований к точности и качеству геологического опробования и технических возможностей.

Геологическое опробование по выносимой на поверхность породе имеет минимальную точность, не позволяет определять структуру и строение пород. Однако при таком способе и наличии минимальной геологической информации достигается максимальная производительность бурения. Геологический разрез при этом должен строиться с учетом времени и скорости транспортирования породы каждого вида по шнекам. Теоретически скорость подъема породы и точную привязку поднятой породы к глубине можно определить по формуле (8.20), но практически обычно неизвестны реальные значения коэффициентов трения и значения угла спирали траектории движения породы у. Поэтому разрез в таких случаях приходится строить приблизительно. Для повышения точности разреза обычно применяют поинтерваль — ную углубку на 1—1,5 м, после чего вращением шнеков без подачи на поверхность поднимают всю породу с пробуренного интервала. Величина интервала определяет точность полученного геологического разреза. Уточнению разреза при этом методе способствует механический каротаж, т. е. фиксирование заметных изменений скорости бурения, которые соответствуют смене пород, что позволяет достаточно точно определять границы пластав.

Наиболее качественное опробование достигается при использовании магазинных шнеков. В этом случае получают образец породы с ненарушенной структурой, неизмененными механическими свойствами и достаточными для инженерных исследований размерами. Для получения образцов магазинным шнеком каждый раз после углубки на его длину необходимо останавливать бурение и поднимать на поверхность всю колонну шнеков, что резко снижает производительность бурения. Для увеличения производительности обычно сочетают бес — керновое бурение с использованием магазинного шнека на отдельных интервалах скважины, где наиболее важно получить качественные образцы породы.

Шнеко-колонковое бурение полыми шнеками применяют значительно реже из-за сложности инструмента и малого диаметра образ

цов породы, обычно недостаточного для инженерно-геологических исследований. Главное достоинство этого метода — сочетание высокой производительности с непрерывным отбором образцов породы. Это наиболее перспективный метод, особенно при разведке стройматериалов и гидрогеологических исследованиях, что подтверждает зарубежный опыт, где шнеко-колонковое бурение колонной полых шнеков получило широкое применение и показывает высокую эффективность.

Расчетный способ определения глубины залегания границы контакта горных пород

Для определения глубины Я (рис. 8.30) контакта суглинка и песка (принято условно) шнековая колонна длиной Я0 холостым вращением очищается от породы. В процессе бурения фиксируются следующие величины:

|

7777ф777777Х777Л(777771?777, Н |

|

7Я77?, {До |

•/ Нй — глубина скважины в начале бурения, м;

•/ Нй — глубина скважины в начале бурения, м;

|

Я |

![]()

|

Я |

![]() / /, и Н — время от начала бурения, через которое транспортируемый шнеками суглинок появится на поверхности, и соответствующая глубина скважины (длина шнековой колонны);

/ /, и Н — время от начала бурения, через которое транспортируемый шнеками суглинок появится на поверхности, и соответствующая глубина скважины (длина шнековой колонны);

|

-суглинок — песок Рис. 8.30. Расчетная схема |

/ /2иЯ2 -время от начала бурения, через которое транспортируемый песок появится на поверхности, и соответствующая глубина скважины;

/ /2иЯ2 -время от начала бурения, через которое транспортируемый песок появится на поверхности, и соответствующая глубина скважины;

•/ и„ — механическая скорость бурения песка, м/ч:

|

где Яш — длина шнека; / — длину шнека: |

|

(8.23) |

![]() время углубления скважины в песке на

время углубления скважины в песке на

‘с + ‘п = *2,

где /с —время бурения суглинка мощностью (Я — Я„); /„ — время бурения песка мощностью (Я2 — Я).

SHAPE \* MERGEFORMAT

|

(8.24) (8.25) (8.26) |

![]() Я-Я0

Я-Я0

|

где |

![]() механическая скорость бурения суглинка.

механическая скорость бурения суглинка.

Я,-Я0

°е = —Г“*

После подстановки (8.24) — (8.25) в (8.23) получим

(Я-Я„К, Я2-Я,

Я,-Я0 ип •

откуда окончательно

|

(8.28) |

![]() ГГ _ (Я) — Яо)(?2^п — Я2) + Я0/|ЦП

ГГ _ (Я) — Яо)(?2^п — Я2) + Я0/|ЦП

/^п + Яо-Я,

Полученное решение (8.28) позволяет расчетным путем установить глубину залегания границы контакта двух различных горных пород.