БУРЕНИЕ С ТРАНСПОРТИРОВКОЙ КЕРНА ВОСХОДЯЩИМ ПОТОКОМ ПРОМЫВОЧНОЙ ЖИДКОСТИ

БУРЕНИЕ С ТРАНСПОРТИРОВКОЙ КЕРНА ВОСХОДЯЩИМ ПОТОКОМ ПРОМЫВОЧНОЙ ЖИДКОСТИ

Колонковый способ бурения при разведке месторождений строительных материалов имеет в настоящее время подчиненное значение и применяется в основном при работах на такие полезные ископаемые, как строительный и облицовочный камень, известняки и доломиты, тугоплавкие и огнеупорные глины. При разведке гравийно-песчаных месторождений колонковый способ бурения скважин практически не применяется, так как бурение скважин с призабойной циркуляцией, обеспечивая удовлетворительные качественные показатели, характеризуется низкой производительностью, а бурение скважин с промывкой, обеспечивая высокую механическую скорость, обладает ннзкой геологической информативностью.

Устранить недостатки, объединив достоинства указанных методов, позволяет быстро развивающийся в настоящее время за рубежом и в нашей стране метод колонкового бурения скважин с непрерывной транспортировкой керна восходящим потоком промывочной жидкости. При этом принцип транспортировки керна восходящим потоком в зарубежной практике применяется не только при колонковом, но и при ударном бурении, что косвенно свидетельствует о его перспективности.

В настоящее время известно несколько технико-технологических вариантов процесса, каждый из которых может быть отнесен к одной из следующих схем.

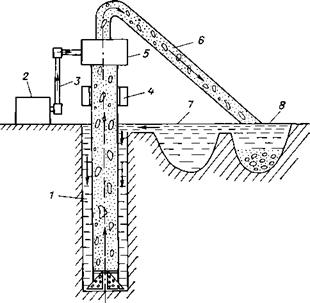

1. Нагнетание промывочной жидкости в кольцевой зазор двойной концентрически расположенной колонны бурильных труб с выходом промывочной жидкости вместе с кусками разбуренной породы через центральный канал внутренней трубы. Циркуляция промывочной жидкости осуществляется за счет давления, развиваемого буровым насосом (рис. 44).

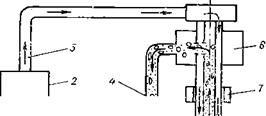

2. Поступление промывочной жидкости в кольцевой зазор между стенками скважины и колонной бурильных труб самотеком или при помощи насоса по схеме обратной промывки и отсасывание жидкости вместе с разбуренной породой через внутренний канал колонны бурильных труб при помощи центробежного насоса или эрлифта (рис. 45).

Как правило, первая схема применяется при бурении скважин сравнительно небольших диаметров, вторая при бурении скважин наконечниками большого диаметра.

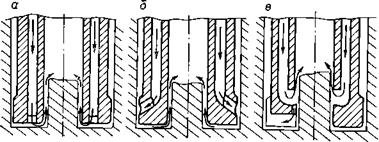

При бурении с колонной двойных бурильных труб могут быть использованы три схемы движения промывочной жидкости в призабойной зоне: с наружной боковой промывкой (рис. 46, б), с торцевой промывкой (рис. 46, а), с внутренней боковой промывкой (рис. 46, в).

Недостатком первых двух схем является то, что жидкость при циркуляции в призабойной зоне непосредственно контактирует со

|

Рис. 45. Схема бурения с обратно-всасывающей промывкой (при использовании эрлифта). |

|

Рис. 44. Схема бурения двойной колонной бурильных труб. / — емкость; 2 — буровой насос; 3 — нагнетательный шланг; 4 — керноотводящий шланг; 5 — керноприемное устройство; 6 — сальник; 7—вращатель; 8— наружная бурильная труба; 9— внутренняя бурильная труба; 10 — пакер. |

|

1 — колониа бурильных труб; 2 — компрессор; 3 — воздушная магистраль компрессора; 4 — вращатель; 5 — сальник; 6 — керноотводящий шланг; 7 — источник водоснабжения; 8 — кер — нопрнемное устройство.

|

Рис. 46. Схемы движения промывочной жидкости в призабойной зоне. а —торцевая промывка; б — наружная боковая промывка; в — внутренняя боковая промывка. |

стенками скважины и с забоем. Это обстоятельство при бурении скважин в рыхлых отложениях может привести к гидратации пород, сопровождающейся обвалами стенок скважины, а также к поглощению промывочной жидкости трещиноватыми и кавернозными породами и породами, обладающими высокой фильтрационной способностью. Последнее обстоятельство чрезвычайно существенно, поскольку эффективность транспортировки керна определяется скоростью восходящего потока промывочной жидкости.

При использовании последней схемы стенки скважины и ее забой изолируются от непосредственного контакта с потоком промывочной жидкости, но одновременно условия работы бурового наконечника становятся более тяжелыми по сравнению с предыдущими схемами. В зарубежной практике работ предпочтение отдается двум первым схемам, в технико-технологическом комплексе КГК-100 использована третья схема движения промывочной жидкости в призабойной зоне скважины.

Процесс транспортировки керна на поверхность осуществляется следующим образом. При бурении промывочная жидкость насосом 2 (рис. 44) нагнетается через специальный сальник 6 в кольцевой зазор двойной бурильной колонны. Над забоем скважины жидкость вместе с кусками породы и шламом перемещается в центральный канал внутренней бурильной трубы 9 и через керноотводящий шланг 4 транспортирует керн и шлам в лотки керноприемника 5. Процесс бурения может происходить почти непрерывно, за исключением затрат времени, необходимых для наращивания колонны бурильных труб. Однако при бурении в переслаивающихся породах, а также при наличии дополнительных ограничений, связанных с повышенными требованиями к точности геологической информации через определенные интервалы (0,5—1,5 м) процесс углубки прекращается до полного выноса шлама, а затем возобновляется до углубки на очередной интервал с последующей промывкой скважины без углубки и т. д. Такая технология позволяет добиться максимальной точности привязки

отдельных литологических разностей к глубине скважины. В качестве промывочной жидкости используется вода. Устойчивость стенок скважины при этом обеспечивается за счет исключения гидратации пород (отсутствие непосредственного контакта стенок скважины с промывочной жидкостью), их размывания потоком движущейся жидкости, механического разрушения пород при спуско-подъемных операциях.

Эффективность процесса определяется следующими параметрами режима бурения:

Нагрузка иа породораэрушающий инструмент, кН 4,5—12 Частота вращения бурового снаряда, об/мин. 100—260

Интервалы расхаживания снаряда, м. 0;2—1,5

Высота подъема снаряда над забоем при расхаживании, м До 1,0

Областью эффективного применения способа бурения скважин с транспортировкой керна на поверхность восходящим потоком

промывочной жидкости являются мягкие и рыхлые породы I———

V категорий по буримости. Характер доставляемых на поверхность образцов пород зависит от физических свойств последних. При бурении песчаных отложений порода поступает из скважины в виде пульпы и осаждается в керноприемнике. Образцы супесей и суглинков выносятся из скважины в виде кусков объемом 2— 5 см3, образцы глин имеют цилиндрическую форму длиной 30— 50 см в зависимости от плотности и пластических свойств. Образцы более твердых пород представлены кусками объемом 1 — 5 см3, а также обломками различной формы размером 10—50 мм. Способ обеспечивает 100%-ный выход керна, который может быть привязан к глубине скважины практически с любой степенью точности. Керновый материал не обогащается и не разубоживается в процессе его отбора из скважины.

Механическая скорость бурения по мягким и рыхлым породам достигает 34 м/ч, превышая показатели колонкового бурения в аналогичных условиях в 4—7 раз. При этом практически отсутствуют затраты времени на выполнение спуско-подъемных операций, сокращается количество аварий и осложнений и снижаются затраты времени на их ликвидацию. Экономическая эффективность по сравнению с обычным колонковым способом оценивается в 0,85 руб. на 1 м бурения. Высокая информативность способа с транспортировкой керна восходящим потоком промывочной жидкости наряду с высокой производительностью обеспечивают ему преимущества перед другими способами бурения скважин при разведке месторождений строительных материалов.

Разработанный СКВ НПО «Геотехника» комплекс технических средств для бурения скважин с транспортировкой керна восходящим потоком промывочной жидкости КГК-100 состоит из буровой установки УРБ-2А-2ГК, колонны двойных бурильных труб диаметром 73 мм, твердосплавных коронок диаметрами 92 мм, 84 мм и 76 мм, промывочного сальника, грузоподъемных принадлежностей, керноприемного устройства, передвижной емкости и системы нагнетания и отвода промывочной жидкости. Внутренняя труба колонны двойных бурильных труб обеспечивает проход керна диаметром до 38 мм. Буровой агрегат УРБ-2А-2ГК отличается от серийно выпускаемого агрегата УРБ-2А-2 увеличенным диаметром отверстия подвижного вращателя и наличием в комплекте агрегата бурового насоса НБ4-320/63.

Вторая схема бурения с транспортировкой керна восходящим потоком промывочной жидкости, которую также называют бурением с обратновсасывающей промывкой, заключается в откачке промывочной жидкости вместе с разбуренной породой из скважины через бурильные трубы при помощи центробежного насоса (иногда в комплекте с вакуум-насосом) или эрлифтной установки. Восполнение жидкости в скважину происходит самотеком из емкости или другого источника водоснабжения. Данный метод применяется в основном при бурении скважин большого диаметра (до 1500 мм) глубиной 300 м и более. Бурильные трубы, используемые при бурении таких скважин, имеют внутренний диаметр 150—168 мм, что обеспечивает возможность транспортировки крупных кусков породы. Это имеет огромное значение при бурении гравийно-галечниковых отложений, содержащих большое количество крупнообломочного материала.

Такой способ бурения широко распространен за рубежом, особенно в США. В отечественной практике бурение скважин большого диаметра с обратновсасывающей промывкой пока еще не нашло широкого применения. Небольшой опыт работ, имеющийся в этой области, ограничивается приспособлением для этой цели буровых агрегатов УРБ-2А, УРБ-ЗАМ, 1БА-15В с доукомплектованием их необходимым специальным оборудованием.

Ниже приведена техническая характеристика буровой установки РБ-ИэО фирмы «Зальцгиттер» (ФРГ).

|

Глубина бурения, м |

150 |

|

Диаметр скважины, мм |

450’— 12КЮ |

|

Масса бурового инструмента, кг |

1200—1 »00 |

|

Мощность двигателя, кВт . |

33—48 |

|

Всасывающий насос: |

|

|

производительность, л/мин…. |

1500 |

|

вместимость воздушного резервуара, л. Ротор: диаметр проходного отверстия, мм. |

500 |

|

300 |

|

|

частота вращения (бесступенчатая регули |

|

|

ровка), об/мин |

0—42 |

|

Габаритные размеры, мм: |

|

|

высота в транспортном положении. |

3’5«0 |

|

длина. . . . |

13200 |

|

ширина…. |

2500 |

|

Масса буровой установки, т |

13,5 |

Основным условием, определяющим возможность использования данного способа бурения, является сохранение устойчивости стенок скважины в процессе бурения. Наименьшая устойчивость стенок скважины характерна для рыхлых песчаных отложений.

Если принять, что устойчивость стенок скважины обеспечивается при р>а, где р=Н0уо—противодавление столба воды в скважине; к0 — высота столба воды в скважине над статическим уровнем, м; о — плотность воды; а — радиальное давление породы, характеризующееся наименьшим значением коэффициента внутреннего трения.

Расчеты и практический опыт показывают, что в самых неблагоприятных условиях устойчивость ствола скважины сохраняется при наличии столба воды высотой 3—4 м над статическим уровнем подземных вод. Это обстоятельство является основным при определении рациональных областей применения способа (статический уровень подземных вод должен находиться на расстоянии не менее 3 м от поверхности). Дополнительными условиями эффективного применения способа являются:

— наличие достаточного количества воды, превышающего поглощающую способность скважины;

— геологический разрез, представленный рыхлыми и мягкими породами с незначительными прослоями твердых пород и валунов размером не более 400 мм.

Рассматриваемый способ отличается высокой экономичностью при хорошей геологической информативности. Скорость бурения по сравнению с ударно-канатным способом выше в 10—15 раз, стоимость бурения снижается в 2 раза.

[1] I — темп увеличения нагрузки на породоразрушающнй инструмент в течение рейса.

[2] Б—расстояние от корпуса бура до башмака обсадных труб.