Экспериментальные исследования процесса бурения горных пород плавлением в Ленинградском горном институте

Экспериментальные исследования процесса бурения горных пород плавлением в Ленинградском горном институте

Основной целью экспериментальных исследований, начатых на кафедре технологии и техники бурения скважин Ленинградского горного института, является оценка возможности технической реализации и изучение основных закономерностей процесса бурения горных пород плавлением. Для достижения поставленной цели были выбраны в качестве первоочередных следующие конкретные задачи [291: /,,< V—‘ и

— создание лабораторного стенда и разработка методики экспериментальных исследований;

— разработка конструкции, обоснование выбора нагревательных элементов и конструкционных материалов, изготовление ма-

|у..- кета высокотемпературного пенетратора;

—экспериментальные испытания макета высокотемпературного пенетратора на образцах и блоках горных пород с целью анализа технических и технологических параметров, определяющих эффективность исследуемого процесса бурения.

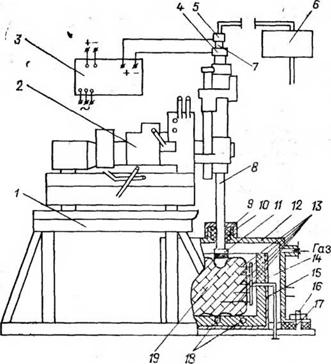

Разработанный в ЛГИ экспериментальный стенд размещен в специальном помещении площадью 60 м2. Основная часть стенда (рис. 5.25) смонтирована на опорной сварной раме 1 и представляет собой буровой станок 2 марки БСК-2М-100 с гидравлическим регулятором подачи, наружной несущей токоподводящей трубой 8 и внутренней токогазоподводящей трубой 7 со съемным высокотемпературным пенетратором 11. Корпус 14 блока горной породы 19, оборудованный нагревательными элементами 18, покрыт теплоизоляционным слоем 15. Кожух 12 крепится к опорной раме при помощи четырех болтов 16 подача инертного газа (гелия) под кожух производится от блока охлаждения 6. Герметизация отверстия для прохода наружной трубы производится при помощи уплотнителя 10 и зажимной гайки 9. Система термодатчиков 13 устанавливается в блоке горной породы. Электрический ток к пе — нетратору от электрического силового блока 3 подается на токоподводящие трубы, изолированные между собой герметичным электроизолятором, через шины, закрепляемые к специальной поджимной гайке 5 наружной трубы и переходнику внутренней трубы при помощи болтов. Между опорной рамой и кожухом устанавливается уплотнительное кольцо 17.

Техническая характеристика экспериментального стенда

|

15 500 42 . До 1800 |

Наибольшее усилие гидроподачи вниз, кН

Наибольшее усилие гидроподачи вниз, кН

Рабочий ход гидроподачи, мм…………………………..

Диаметр наружной несущей трубы, мм. .

Создаваемая температура, К…………………………….

Мощность нагревателя, кВт……………………… . .

Масса стенда без блока горной породы, кг

|

Рис. 5.25. Схема экспериментального стенда ЛГИ для исследования процесса бурения горных пород плавлением. |

/ — опорная рама; 2 —буровой станок БСК-2М-І00; 3 — электросиловой блок; 4 — переходник-нзо — лятор; 5—поджимная гайка; 6 — блок охлаждения; 7—внутренняя токогазоподводящая труба; в—несущая токоподводящая труба; 9 — гайка; 10 — уплотнительное кольцо; // — пенетратор; 12 — кожух; 13 — термопары; 14 — корпус; 15—теплоизолятор; 16 — болт; 17 — уплотнитель; 18- электронагреватели: /9— блок породы.

Стенд работает следующим образом. В блок горной породы 19 устанавливаются термодатчики 13 для регистрации изменений температуры в радиальном и осевом направлениях и соединяются с самопишущим потенциометром КСП-4. Пенетратор 11 крепится внутри съемного кожуха 12 к наружной несущей токоподводящей трубе 8, закрепленной в шпинделе станка 2. Второй электрический контакт достигается при помощи нажимной гайки перемещением внутренней токогазоподводящей трубы 7 к нагревателю пенетра — тора. Кожух крепится к опорной раме /, между ними устанавливается уплотнение 17. Гайкой 9 производится сжатие уплотнителя 10. Стенд готов к работе.

Инертный газ (гелий) поступает от блока охлаждения 6 в корпус пенетратора по внутренней трубе 7 и в кожух. Электрический ток подается через наружную несущую и внутреннюю трубы на нагревательный элемент пенетратора. Затем в процессе нагрева и

|

Показатели |

Базальты Арамусского м-ння |

Туфы Авганатурского м-ния |

|

Объемная масса, 103 кг/м3 |

2,4 |

1,78 |

|

Плотность, 103 кг/м3 |

2,6 |

2,38 |

|

Пористость, % |

7,9 |

30 |

|

Водопоглощенне, % |

1,07 |

12,5 |

|

Предел прочности при сжатии, МПа |

92 |

25 |

|

Температура плавления, °С |

1200 |

1100 |

|

Плотность расплава, 103 кг/м3 |

2,7 |

2,47 |

|

Удельная массовая теплоемкость породы, кДж/(кг-°С) |

1,05 |

0,95 |

|

Удельная массовая теплоемкость расплава, жДж/(кг-°С) |

1,25 |

1.1 |

|

Теплопроводность породы, Вт/(м-°С) |

1.6 |

1,95 |

|

Теплопроводность расплава, Вт/(м-°С) |

0,25 |

0,19 |

|

Удельная теплота плавления породы, 105Дж/кг |

4,2 |

2,03 |

подачи гелия при помощи гидравлической системы станка создается осевая нагрузка на пенетратор и включается регистратор КСП-4. Рейс бурения плавлением горной породы, как правило, ограничивается высотой блока породы. В процессе эксперимента регистрируются показания всех приборов. Для исследования зависимости показателей бурения от температуры горной породы производится предварительный нагрев и поддержание заданной температуры блока породы при помощи электрических нагревательных элементов 18.

Для экспериментальных исследований были подготовлены блоки горных пород из базальтов Арамусского месторождения и туфов Авганатурского месторождения (Армянская ССР). Основные физико-механические и теплофизические свойства этих пород и их расплавов приведены в табл. 5.5,

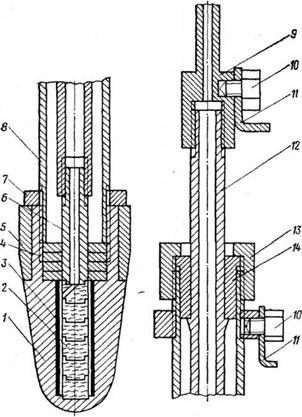

Для экспериментального бурения по блокам — горных пород плавлением был разработан и изготовлен в 1984 г. в Проблемной научно-исследовательской лаборатории горной теплофизики Ленинградского горного института с участием Государственного института прикладной химии (ГИПХ) макет высокотемпературного пенетратора уплотняющего типа для бурения скважин сплошным забоем (рис. 5.26). При разработке конструкции макета пенетратора учитывались особые условия работы его отдельных элементов.

Изучаемый процесс бурения связан с плавлением горных пород и перегревом расплавов до температур на 200—300 °С выше температуры плавления. Надежность и эффективность работы пенетратора зависят от следующих основных факторов:

— прочностной и термической усталости используемых для изготовления материалов;

|

Рис. 5.26. Схема макета пенетратора уплотняющего действия для бурения скважин сплошным забоем. 1 — корпус; 2 — нагреватель; 3 —графитовый экран; 4 — высокотемпературный электроизолятор; 5—кристаллизатор-формователь; 6 — переходник; 7—гайка; 5 —несущая токоподводящая труба; 9—переходник; /0 —болт; // —шнна; 12—токогазоподводящая труба; 18—-поджимная гайка; 14 — электроизолятор. |

— скорости воздушной и лавовой высокотемпературной корро-. зии;

— расчетного срока службы нагревательного элемента.

При выборе материалов для изготовления пенетратора учитывались значения и характер механических напряжений в элементах и деталях конструкции, рабочая температура, свойства окружающей пенетратор среды, допускаемая по конструктивным соображениям деформация и рациональный срок службы.

К тугоплавким материалам, из которых главным образом изготавливаются корпус (обтекатель) и внутренние части пенетратора, предъявлялись следующие требования:

— жаростойкость при температурах 1230—1630° С без окисления, расплавления и деформации;

— достаточная механическая прочность при высоких рабочих температурах;

— термостойкость при резких колебаниях температуры;

— сопротивляемость химическим воздействиям при нормальных и высоких температурах, способность не образовывать соединений с расплавом пород и нагревательным элементом;

— высокая теплопроводность для обеспечения максимального отвода тепла от нагревателя к породе;

— низкая стоимость и технологичность изготовления изделий различной конфигурации.

Нагревательный элемент пенетратора из жаростойкого материала должен удовлетворять следующим требованиям:

— отсутствие фазовых превращений при нагреве и охлаждении в процессе эксплуатации;

— высокая температура плавления;

— высокая жаростойкость;

— высокое удельное электрическое сопротивление;

— пластичность и свариваемость.

В результате проведенного анализа свойств наиболее распространенных материалов для изготовления нагревательного элемента пенетратора был выбран пиролитический графит.

Конструктивные особенности и принцип работы высокотемпературного пенетратора уплотняющего типа для бурения без отбора керна (см. рис. 5.26) заключаются в следующем. Корпус (обтекатель) пенетратора 1 изготавливается из сплава молибдена с рением (0,05 %) и служит для передачи излучаемой нагревателем высокотемпературной тепловой энергии горной породе или ее расплаву с минимальным температурным градиентом вдоль вертикальной оси. Кроме того, через корпус (обтекатель) передается усилие, уплотняющее расплав на забое и стенках скважины. Нагревательный элемент 2 изготовлен из пиролитического графита и закрепляется в корпусе пенетратора с помощью высокотемпературного электроизолятора 4, изготовленного из нитрида бора. С целью увеличения теплоотдачи внутренняя часть. корпуса оборудована графитовым экраном 3. Зазор между нагревателем-излучателем и приемником заполняется инертным газом (гелием). Нагреватель-излучатель изготовлен из набора ориентированных дисков, уплотненных и прижатых к торцевой внутренней части корпуса (обтекателя) пенетратора токоподводящим электродом.

В верхней части пенетратора расположен цилиндрический кри- сталлизатор-формователь 5, предназначенный для охлаждения расплава и формирования из него при застывании на стенках скважины плотного остеклованного слоя. В качестве материала для изготовления кристаллизатора был выбран графит, поскольку он обладает минимальной адгезией к расплаву. Кристаллизатор крепится с помощью гайки 7, изготовленной из вольфрама. Подача электрического тока производится по наружной токоподводящей трубе 8, изготовленной из титанового сплава, и внутренней токо-

Техническая характеристика макета пенетратора уплотняющего действия для бурения без отбора керна

|

50 До 15 1830 2,72 |

Максимальный наружный диаметр, мм

Максимальный наружный диаметр, мм

Мощность, кВт……………………………………….

Рабочая температура корпуса, °С. . Масса, кг

газоподводящей трубе 12 из того же материала через высокотемпературный токоподвод 6 (вольфрам). Ток от электросилового блока подается через медные шины И, закрепленные на трубах при помощи болтов 10. Электроизолятор 14, являющийся одновременно подвижным устройством для прижатия внутренней трубы, крепится поджимной гайкой 13.

Электрическая мощность пенетратора определялась с помощью амперметра постоянного тока со шкалой 150 А (класс точности 1,5) и вольтметра постоянного тока со шкалой 250 В (класс

1, 5). Параметры обогрева блока горной породы контролировались с помощью амперметра переменного тока со шкалой 20 А (класс ■точности 1,5) и вольтметра со шкалой 250 В (класс точности 1,5). Вес снаряда определялся с помощью электромеханического датчика веса и фиксировался электрическим индикатором веса, от — маркированным в ньютонах и установленным в пульте управления работой снаряда. Проходка за рейс и глубина внедрения определялись с помощью синхронно следящей системы сельсин-датчик — сельсин-приемник. Сельсин-приемник установлен на пульте управления и механически связан с индикатором, оттарированным в сантиметрах. Диаметр скважины, толщина остеклованного слоя измерялись с помощью штангенциркуля с ценой деления 1 мм. Время бурения определялось с помощью авиационных часов-секундомеров.

В процессе экспериментальных исследований бурение проводилось по блокам базальта, туфа, монолитной каменной соли и дробленой поваренной соли.

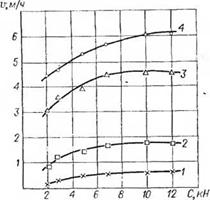

Основные результаты экспериментального бурения плавлением пород на лабораторном стенде приведены в табл. 5.6 и 5.7 и представлены графически на рис. 5.27 и 5.28 [27].

Анализ полученных результатов показывает, что определяющими параметрами процесса бурения плавлением горных пород является реализуемая в зоне забоя тепловая мощность пенетратора и эффективное удаление расплава с поверхности забоя. При одной и той же мощности пенетратора скорость бурения плавлением в пористых и дробленых породах (туф, дробленая поваренная соль) значительно выше, чем в плотных (базальт, монолитная каменная соль). Толщина и перегрев слоя расплава в первом случае существенно меньше, чем во втором.

При увеличении осевой нагрузки на пенетратор повышается давление на слой расплава, уменьшается его толщина и увеличивается скорость выдавливания его из зоны забоя, что в пределах

Опытные значения влияния активной мощности пенетратора ЛГг на скорость бурении плавлением V, м/ч, при осевой нагрузке С = 5,0 кН

|

Nat кВт |

Базальт |

Туф |

Соль монолнтная |

|||

|

V, м/ч |

1>ср. м/ч |

V* м/ч |

пср, м/ч |

V, м/ч |

кср. М/ч |

|

|

0,03 |

0,30 |

0,08 |

||||

|

1,0 |

0,02 |

0,02 |

0,22 |

0,22 |

0,09 |

0,08 |

|

0,04 |

0,15 |

0,06 |

||||

|

0,01 |

0,20 |

0,07 |

||||

|

0,32 |

1,32 |

0,21 |

||||

|

2,0 |

0,13 |

0,20 |

1,45 |

1,37 |

0,30 |

0,29 |

|

0,14 |

1,40 |

0,40 |

||||

|

0,22 |

1,30 |

0,25 |

||||

|

0,32 |

2,42 |

0,62 |

||||

|

3,0 |

0,61 |

0,42 |

2,60 |

2,56 |

0,58 |

0,60 |

|

0,43 |

2,40 |

0,60 |

||||

|

0,30 |

2,81 |

0,58 |

||||

|

0,59 |

3,95 |

1,40 |

||||

|

5,0 |

0,72 |

0,63 |

4,00 |

3,95 |

1,38 |

1,4 |

|

0,70 |

3,98 |

1,29 |

||||

|

0,52 |

3,85 |

1,52 |

||||

|

1,02 |

4,98 |

1,60 |

||||

|

7,0 |

0,92 |

0,83 |

5,02 |

4,96 |

1,62 |

1,66 |

|

0,65 |

4,89 |

1,73 |

||||

|

0,72 |

4,95 |

1,70 |

|

|

Рис. 5.27. Опытные значения зависи — Рис. 5.28. Опытные значения зависимости скорости бурения плавлением мости скорости бурения плавлением

Рис. 5.27. Опытные значения зависи — Рис. 5.28. Опытные значения зависимости скорости бурения плавлением мости скорости бурения плавлением

V от активной мощности Ыа пенетра — о от осевой нагрузки С иа пенетратора (О = 50 мм, Я = 75 мм) при тор (В — 50 мм, Н ==75 мм) при ак-

осевой нагрузке 50 кН по различным тивиой мощности = 5,0 кВт по породам. различным породам.

1 — базальт; 2—соль монолитная; 3—туф. / — базальт; 2 —соль монолитная; 8—туфі

4 — соль россыпная.

|

Опытные значения влияния осевой нагрузки С на скорость бурения плавлением да при активной мощности пенетратора Na = 5,0 кВт

|

малых значений осевой нагрузки сопровождается заметным увеличением скорости бурения плавлением.

В процессе экспериментальных исследований изучалось влияние технологических факторов (активной мощности пенетратора, осевой нагрузки) и конструктивных параметров (высоты, формы и материала кристаллизатора-формователя) на качество образующегося из застывающего на стенках скважины расплава остеклованного слоя.

Эксперименты по изучению зависимости качества остеклованного слоя от осевой нагрузки на пенетратор уплотняющего действия проводились на блоках туфа при фиксированной активной мощности пенетратора 3,5 кВт. При небольших осевых нагрузках на пенетратор (до 3 кН) давление в расплаве не обеспечивало эффективного удаления образующихся при плавлении породы газовых включений, поэтому в застывшем на стенке скважины остеклованном слое сохраняются многочисленные пустоты и газовые

Рис. 5.29. Блоки туфа пробуренные плавлением уплотняющим пенетратором при осевой нагрузке 3 (а), 7 (б) и 12 кН (в).

включения. Повышение давления приводит к уменьшению размеров и количества пустот и газовых включений; увеличивается глубина проникновения расплава в трещины приствольной зоны, уменьшается толщина остеклованного слоя. Это хорошо видно на образцах проплавленных блоков туфа, представленных на рис. 5.29.

При осевой нагрузке на пенетратор 3 кН образуется остеклованный слой с полосчатой структурой и многочисленными пустотами и газовыми включениями (рис. 5.29,а); при осевой нагрузке 7 кН остеклованный слой имеет ровную поверхность, содержит мелкие, однородные по форме пустоты и включения, толщина его 2—3 мм (рис. 5.29,6); при осевой нагрузке 12 кН остеклованный слой однороден, без видимых пустот и газовых включений, толщина 1,0—1,5 мм (рис. 5.29,б).

В процессе экспериментальных исследований изучалась проблема выбора материала для кристаллизатора-формователя и влияние его высоты на качество образующегося на стенках скважины остеклованного слоя.

Характер износа молибденового корпуса пенетратора и изготовленного из графита кристаллизатора-формователя показан на рис. 5.30. Быстрый износ графитового формователя происходил

Рис. 5.30. Характер износа молибденового корпуса пенетратора и графитового кристаллизатора-формователя. а — пенетратор до начала работы; б —после экспериментального бурения по туфу в течение

12 ч; в —то же. после 20 ч.

при извлечении пенетратора из скважины за счет трения по шероховатым стенкам остеклованного слоя.

На основании полученного опыта для повышения износостойкости в формователе было предусмотрено чередование графитовых и молибденовых колец. Диаметр графитовых колец при температурах выше застывания расплава превышает диаметр молибденовых колец. Это обеспечивает контакт расплава с графитом и предотвращает адгезию расплава на поверхности последнего. При менее высоких температурах, когда расплав застывает, его шероховатая поверхность контактирует с поверхностью молибденовых колец, материала более твердого и подвергающегося меньшему абразивному износу.

Высота секции кристаллизатора-формователя также оказывает существенное влияние на качество образующегося остеклованного слоя. При небольшой высоте формователя выдавленный в кольцевой зазор расплав не успевает охладиться и застыть. При дальнейшем охлаждении и остывании выше кристаллизатора остеклованный слой образует шероховатую поверхность, затрудняющую последующее извлечение пенетратора, резко увеличивающую его поверхностный износ. При увеличении высоты формователя шероховатость поверхности остеклованного слоя уменьшается, но значительно увеличивается сопротивление со стороны остеклованного

слоя при осевом перемещении пенетратора. Анализ результатов экспериментального бурения позволил в качестве оптимальной для плавления туфа пенетратором уплотняющего типа диаметром 50 мм принять высоту формователя 45 мм.

В делом результаты выполненного первого этапа экспериментальных исследований подтвердили работоспособность выбранной конструкции пенетратора, показали возможность ее совершенствования, а также позволили оценить взаимосвязь основных технологических параметров процесса бурения плавлением горных пород и наметить конкретные пути проведения дальнейших работ в этом направлении.

Настоящая работа является первой попыткой обобщения накопленных к настоящему времени результатов теоретических и экспериментальных исследований, опытно-конструкторских разработок и практического опыта в области создания и применения специальных технических средств и технологий бурения скважин в осложненных условиях с сохранением или сознательным изменением естественного агрегатного состояния буримых горных пород.

Если решение задачи обеспечения естественного криогенного состояния сцементированных льдом мерзлых пород уже имеет свою историю и по этому вопросу существует достаточно содержательная литература, проблемы эффективного и экономичного бурения с одновременным замораживанием рыхлых влажных и обводненных пород, глубокого бурения сплошных льдов плавлением и тем более бурение горных пород плавлением с одновременным креплением стенок скважины требуют для своего решения дальнейших целенаправленных усилий исследователей и практиков.

Все замечания и рекомендации, направленные на развитие и внедрение в производство этих перспективных направлений совершенствования технологии бурения скважин, будут с благодарностью приняты авторами.

Теплофизические свойства рыхлых горных пород (грунтов)

|

|

Объемная плотность, р, кг/м3 |

(по данным Г. П. Мазурова [53])

(по данным Г. П. Мазурова [53])

|

Песчаные |

породы |

|||

|

1500 |

2 |

800/750 |

0,73/0,82 |

0,594/0,731 |

|

1500 |

20 |

1380/960 |

1,26/1,80 |

0,600/1,231 |

|

1600 |

2 |

800/750 |

0,84/0,98 |

0,644/0,803 |

|

1600 |

8 |

1000/840 |

1,27/1,64 |

0,705/1,236 |

|

1600 |

15 |

1260/920 |

1,36/1,93 |

0,667/1,319 |

|

1600 |

25 |

1500/1000 |

1,49/2,21 |

0,611/1,356 |

|

1700 |

8 |

1090/840 |

1,44/1,88 |

0,803/1,250 |

|

1700 |

25 |

1500/1050 |

1,70/2,56 |

0,667/1,458 |

|

1800 |

15 |

1260/920 |

1,78/2,57 |

0,786/1,533 |

|

1800 |

25 |

1500/1000 |

1,93/2,93 |

0,719/1,617 |

|

2000 |

25 |

1470/1000 |

2,38/3,66 |

0,806/1,825 |

|

2100 |

15 |

1470/1000 |

2,59/4,00 |

0,839/1,914 |

|

Глинистые породы |

||||

|

1400 |

27 |

1630/840 |

0,94/1,27 |

0,417/0,797 |

|

1500 |

8 |

1170/960 |

0,85/1,02 |

0,483/0,711 |

|

1500 |

27 |

1630/1130 |

1,08/1,49 |

0,442/0,889 |

|

1500 |

40 |

1880/1200 |

1,17/1,66 |

0,411/0,903 |

|

1600 |

18 |

1400/1050 |

1,14/1,49 |

0,494/0,889 |

|

1600 |

27 |

1630/1090 |

1,23/1,72 |

0,483/0,981 |

|

1600 |

40 |

1880/1200 |

1,33/1,95 |

0,439/0,981 |

|

1800 |

18 |

1400/1050 |

1,45/1,92 |

0,569/1,047 |

|

1800 |

27 |

1580/1090 |

1,56/2,20 |

0,539/1,094 |

|

1800 |

40 |

1830/1200 |

1,66/2,36 |

0,497/1,083 |

|

2000 |

18 |

1380/1050 |

1,85/2,49 |

0,658/1,189 |

|

2000 |

27 |

1580/1090 |

1,93/2,74 |

0,597/1,236 |

|

2100 |

40 |

1830/1200 |

2,15/3,06 |

0,558/1,217 |

|

Температуропроводность сп, 10~6 м2/с |

|

Примечание. В числителе —значения для талых пород, в знаменателе —для мерзлых. |

Продолжение при л. I Теплофизические свойства скальных горных пород (по данным работ [53,57,58])

|

Теплопроводность Лп, Вт/(м*°С) |

|

|

|

|

|

|

|

Осадочные породы

|

|

Магматические породы

|

|

Метаморфические породы

|

Теплофизические параметры промывочных агентов (по данным работ [1, б, 23, 24])

|

Темпера |

Тепло |

Тепло |

Темпера |

Динами |

Кинемати |

Критерий |

|

|

Плотность |

емкость |

провод |

туропровод |

ческая |

ческая |

||

|

тура, і, “С |

р, кг/м3 |

с. |

ность, X, |

ность а. |

вязкость |

вязкость, |

Прандтля |

|

Дж/(кг-«С) |

Вт/(м-°С) |

10“6 м2/с |

ц, МПа-с |

10“ 6 м2/с |

Рг |

|

Сухой воздух при 760 мм рт. ст. |

|

-50 |

1,534 |

1,013 |

0,0203 |

13,1 |

14,61 |

9,54 |

0,726 |

|

—20 |

1,365 |

1,009 |

0,0226 |

16,5 |

16,28 |

11,93 |

0,724 |

|

0 |

1,252 |

1,009 |

0,0237 |

18,7 |

17,16 |

13,70 |

0,723 |

|

10 |

1,206 |

1,009 |

0,0245 |

20,1 |

17,75 |

14,70 |

0,722 |

|

20 |

1,164 |

1,013 |

0,0252 |

21,2 |

18,24 |

15,70 |

0,722 |

|

30 |

1,127 |

1,013 |

0,0258 |

22,6 |

18,73 |

16,61 |

0,722 |

|

40 |

1,092 |

1,013 |

0,0265 |

24,0 |

19,22 |

17,60 |

0,722 |

|

50 |

1,056 |

1,017 |

0,0272 |

25,3 |

19,61 |

18,60 |

0,722 |

|

60 |

1,025 |

1,017 |

0,0280 |

26,8 |

20,10 |

19,60 |

0,722 |

|

70 |

0,996 |

1,017 |

0,0286 |

28,2 |

20,40 |

20,45 |

0,722 |

|

80 |

0,968 |

1,022 |

0,0293 |

29,5 |

20,99 |

21,70 |

0,722 |

|

Пресная вода |

|

0 |

999,8 |

4212 |

0,551 |

0,131 |

1788 |

1,788 |

13,65 |

|

10 |

999,6 |

4191 |

0,575 |

0,137 |

1305 |

1,306 |

9,53 |

|

20 |

998,2 |

4183 |

0,599 |

0,143 |

1004 |

1,006 |

7,03 |

|

Водный раствор хлористого натрия |

|

-5 |

1060 |

3778 |

0,547 |

0,137 |

2305 |

2,175 |

|

-10 |

1110 |

3551 |

0,519 |

0,132 |

3344 |

3,013 |

|

-15 |

1140 |

3442 |

0,497 |

0,127 |

4776 |

4,189 |

|

15.88 22.88 32,98 |

|

-10 -20 |

|

1100 |

3650 |

0,610 |

0,152 |

_ |

— |

|

|

1200 |

3270 |

0,620 |

0,158 |

— |

— |

|

|

1300 |

3050 |

0,635 |

0,160 |

— |

— |

— |

|

1400 |

2850 |

0,650 |

0,163 |

— |

— |

— |

|

1500 |

2680 |

0,675 |

0,168 |

— |

— |

— |

|

1600 |

2500 |

0,710 |

0,176 |

— |

— |

— |

|

20 |

|

Естественный глинистый раствор |

|

|

26,61 55,62 |

![]() Искусственный глинистый раствор на базе бентонитовых и баритовых порошков

Искусственный глинистый раствор на базе бентонитовых и баритовых порошков

|

1050 |

3760 |

0,580 |

0,147 |

— |

||

|

1100 |

3400 |

0,570 |

0,152 |

— |

— |

|

|

1200 |

3020 |

0,570 |

0,157 |

— |

— |

— |

|

1300 |

2710 |

0,575 |

0,163 |

— |

— |

— |

|

1500 |

2360 |

0,610 |

0,172 |

_ |

— |

— |

|

1700 |

2200 |

0,680 |

0,182 |

— |

— |

— |

|

1900 |

2040 |

0,790 |

0,204 |

— |

— |

— |

|

2100 |

1880 |

0,875 |

0,221 |

— |

|

Темпера |

Тепло- |

Тепло |

Темпера |

Динами |

Кинемати |

Критерий |

|

|

Плотность |

емкость |

провод |

туропровод |

ческая |

ческая |

||

|

тура, *С |

р, кг/м3 |

с. |

ность, к Вт/(м-°С) |

ность а, |

вязкость |

вязкость, |

Праидтля, |

|

Ди^/(кг*®С) |

Ю-6 м2/с |

х, МПа-с |

10-® м2/с |

Рг |

|

Малоглинистый иефтеэмульсиониый раствор

|

[1] В работе [80] сведения о теплопроводности базальта отсутствуют. Приведенное значение Лг принято по аналогии с известными данными о расплавах базальтов.