Исследования и разработки Лос-Аламосской научной лаборатории

Исследования и разработки Лос-Аламосской научной лаборатории

Все разрабатываемые в настоящее время электрические буровые снаряды — тепловые пенетраторы для бурения сква*жин плавлением как в крепких скальных породах, так и в рыхлых отложениях, разделяются по способу удаления расплава из зоны забоя на два типа: уплотняющие пенетраторы и пенетраторы с удалением (полным или частичным) расплава из зоны забоя. Кроме того, пенетраторы разделяются на устройства для бурения скважины сплошным забоем (бескерновые) и кольцевые для бурения скважин колонковым способом с образованием керна.

Уплотняющие пенетраторы

Пенетраторы этого типа предназначены для бурения плавлением пористых горных пород и рыхлых отложений (грунтов). Затвердевающий на стенках скважины из остывающего расплава остеклованный слой за счет уменьшения пористости имеет плотность большую, чем плотность исходного материала, и, таким образом, занимает меньший объем. Это позволяет весь первона-

чальныи материал расплавить и уп — лотнить при застывании (в остеклованном слое) на стенке скважины без удаления расплава из зоны забоя, если диаметр расплавленной зоны Dnjl будет больше диаметра уплотняющего пенетратора Dyn на определенное значение. Относительная величина этого превышения может быть определена из соотношения

|

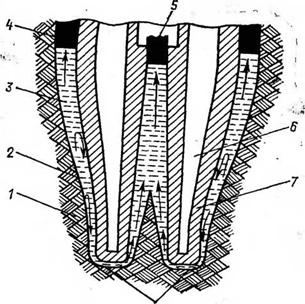

Рис. 5.15. Схёма действующего уплотняю — / щего пенетратора. / — колония металлических труб; 2 — каналы для циркуляции охлаждающей среды; 3 — электрический изолятор; 4 — токоподводящий электрод; 5 — криста ллизатор-формователь; б —тепловой изолятор; 7 — экстрактор; 8 — высокотемпературный пирографито — вый нагреватель; 9—тонкостенный графитовый поглотитель лучистой энергии; 10— молибденовый корпус пенетратора. |

|

DnJDyn = УРп/Рс, (5.90)

DnJDyn = УРп/Рс, (5.90)

где рп — плотность пористой породы или грунта; рс — плотность остеклованного слоя.

На рис. 5.15 показана схема действующего уплотняющего пенетратора. Конструктивные особенности и принципы работы его отдельных элементов заключаются в следующем. Снаряд опускается в скважину на колонне металлических труб /, с помощью которых осуществляется подвод с поверхности электрической энергии, охлаждающей среды, а также передача осевого усилия для уплотнения расплава.^

В месте соединения металлической. трубы с пенетратором имеются специальные каналы 2 для охлаждения токоподводящего электрода 4 и выхода охлаждающей среды в кольцевой зазор скважины непосредственно над тспловь1м пенетратором. Цилиндрический элемент 3 является изолятором токоподводящего электрода, контактирующего с цилиндрическим нагревателем-излучателем 8. Корпус пенетратора 10 служит для контактной передачи нагревателем высокотемпературной тепловой энергии непосредственно горной породе или ее расплаву с минимальным температурным градиентом вдоль вертикальной осн. Кроме того, через корпус передается усилие, уплотняющее расплав на стенке скважины.

В верхней части пенетратора расположен цилиндрический кристаллизатор-формователь 5, предназначенный для охлаждения расплава и формирования из него при застывании на стенках скважины остеклованного слоя. Высокотемпературный корпус пенетратора изолируется от цилиндрического кристаллизатора — формователя с помощью прокладки 6, обеспечивающей резкое снижение температуры в осевом направлении при эффективном отводе тепла в радиальном. Нагревательное устройство закрепляется в корпусе пенетратора с помощью специального экстрактора 7, позволяющего извлекать нагреватель в случае прихвата или прилипания пенетратора к расплавленным стенкам скважины, например, вследствие нарушения подачи электроэнергии. Так как высокотемпературный нагреватель большую часть тепловой энергии передает корпусу пенетратора изучением, для повышения коэффициента теплопередачи в корпус пенетратора запрессован тонкостенный цилиндрический стакан 9, выполняющий функцию высо — копоглощающего приемника теплового излучения, а зазор между нагревателем-излучателем и приемником заполняется инертным газом для устранения окисления и повышения надежности работы нагревателя в высокотемпературном режиме.

После предварительного опробования различных типов электрических нагревательных устройств для всех опытных образцов пенетраторов были выбраны графитовые элементы, работающие в среде инертного газа гелия при температурах 2500—3000°С и излучающие тепловую энергию к выполненному также из графита цилиндрическому приемнику. Выбор графита в качестве одного из основных материалов рассматриваемой конструкции обусловлен целым рядом его уникальных свойств в области высоких температур (до 3000 °С). Прежде всего, графит сохраняет свою форму и относительно высокие механические свойства при высоких температурах. Получаемый в процессе термокрекинга при высокой температуре в атмосфере пропана пиролитический графит обладает ярко выраженными анизотропными. свойствами: на порядок и более различаются коэффициенты удельной электропроводности, теплопроводности в направлениях, параллельных и перпендикулярных ориентации кристаллов графита. При изготовлении нагревательных элементов анизотропный пиролитический графит ориентируется так, чтобы высокое электрическое сопротивление было параллельно оси пенетратора и совпадало бы с главным направлением теплопередачи. Высокая механическая прочность и низкая удельная теплопроводность пиролитического графита в радиальном направлении позволяют использовать его как тепло — изолятор между нагретым корпусом пенетратора и охлаждаемым расплавом в кристаллизаторе-формирователе. Пиролитический графит фирмы Union Carbide (США) имеет следующие характеристики:

Твердость по Роквеллу, Па…………………………………………………… 1,27-109

Твердость по Шору, Па………………………………………………… (1,00-5-1,05) • 10е

Температура сублимации, °С……………………………………………… 3694

Температура кипения, °С………………………………….. 4200

Газовая проницаемость гелия, ммрт. ст. . . . 10_6

Удельное сопротивление в атмосфере азота или аргона, Ом-см 0,35—0,95

Поликристаллическнй графит в отличие от пиролитического изотропен и имеет относительно низкое удельное электрическое сопротивление, что позволяет успешно использовать его в качестве составного элемента токоподводящего электрода в той части последнего, которая контактирует с нагревателем и не охлаждается циркулирующей средой. Кроме того, при изготовлении отдельных нагревательных элементов, а также цилиндрического приемника лучистой энергии используется специальный графит, получаемый из строго ориентированного пиролитического графита с требуемыми значениями коэффициентов удельного электросопротивления, теплового расширения и пр. Коэффициент поглощения лучистой энергии у графита около единицы.

Нагреватели-излучатели уплотняющих пенетраторов состоят из набора ориентированных дисков и колец пиролитического графита, уплотненных и прижатых к торцевой части корпуса пенетра — тора токоподводящим электродом. В случае, когда требуется различная интенсивность излучения тепловой энергии по длине нагревателя, при его сборке можно чередовать диски из пиролитического графита с дисками из поликрнсталлического в соответствии с требуемым распределением мощности излучения или же использовать диски, приготовляемые из специального графита с заданными удельными электросопротивлениями. Так как для эффективного плавления пород забоя максимальный тепловой поток от нагревателя должен быть направлен в основном в осевом направлении к торцевой части корпуса пенетратора и в меньшей степени в радиальном направлении, то в идеальном случае максимальное количество тепла должно выделяться в нижней части нагревателя, состоящего из более тонких дисков или колец пиролитического графита с максимальным удельным сопротивлением, контактирующих с рабочей частью корпуса пенетратора, а в выше — расположенной части нагревательного элемента генерируемый на единицу длины тепловой поток должен быть значительно меньше.

Герметичность нагревательного узла почти всех опытных образцов уплотняющих пенетраторов достигается за счет использования графитового токоподводящего электрода как уплотняющего устройства, а также путем подачи в зазор между нагревателем — излучателем и тонкостенным графитовым приемником под давлением чистого гелия из небольшого резервуара.

В процессе предварительных испытаний нагревательного излучающего устройства было установлено, что оптимальным током его питания является постоянный, причем потенциал самого нагревателя по отношению к более холодному корпусу пенетратора должен быть положительным. Питание осуществляется при сравнительно низком напряжении (до 100 В), ток при этом может составлять 100 А и более. Высокая стабильность созданных для экспериментальных исследований источников питания с устойчивой регулируемой мощностью позволяла точно измерять сопротивление систем нагревателя и тем самым оценивать среднюю температуру нагревателя во время работы.

Характерные для работы пенетратора высокие температуры потребовали проведения обширных исследований по изучению процессов коррозии, растворения и химического взаимодействия между основными конструктивными жаропрочными материалами и расплавами разнообразных горных пород при температурах от 1700 до 2100 К. Анализ результатов этих исследований позволил рекомендовать для изготовления корпуса пенетратора молибден и некоторые его сплавы, так как они показали более высокую коррозийную стойкость и меньшую растворимость в указанном выше рабочем диапазоне, температур, чем вольфрам и его сплавы. Кроме того, современная технология получения молибдена отличается более высоким качеством и меньшей стоимостью изготовления стандартных заготовок, чем это имеет место при получении вольфрама и его сплавов.

Детальные расчеты и экспериментальные исследования показали, что оптимальной формой уплотняющего пенетратора является параболически заостренный торец, переходящий в цилиндрический корпус. Параболическое острие пенетратора расплавляет породы забоя скважины до нормального радиуса корпуса пенетратора, обеспечивая при этом заданную скорость плавления при минимальном осевом давлении. Цилиндрическая часть пенетратора увеличивает диаметр расплавленной зоны вокруг пенетратора, обеспечивая размещение и застывание в этой зоне всего выдавливаемого пенетратором расплава. Сравнительные испытания пенетраторов с параболически заостроенным торцом и пенетратора с формой корпуса в виде двойного конуса показали, что в равных условиях скорость проникновения пенетраторов первого типа в 2 раза выше, чем второго.

В процессе экспериментальных исследований создано и испытано несколько типоразмеров уплотняющих пенетраторов диаметром от 50 до 76 мм, в том числе со сменными графитовыми встав — ками-формователями остеклованного слоя на стенке скважины. Они прошли успешно лабораторные и полевые испытания при плавлении таких пористых пород, как туфы, неуплотненные осадочные породы, аллювиальные отложения, базальтовый щебень и влагонасыщенные грунты. Во всех случаях пенетраторы образовывали на стенках скважины непрерывный плотный остеклованный слой. Проникновение пенетратора через крупные обломки скальных пород осуществлялось путем растрескивания последних в результате быстрого нагрева (термического удара) и последующего поступления расплава в образующиеся трещины. Таким образом удалось закрепить опытный интервал скважины в искусственных образцах породы, состоящих из слоев аллювия, глинистого сланца и туфа. Результаты экспериментальных испытаний пенетраторов подтвердили расчетные зависимости скорости плав

ления от плотности пород. Было зафиксировано очень быстрое уменьшение скорости проникновения пенетратора при увеличении плотности пород и грунтов до 1700—1800 кг/м3. При дальнейшем увеличении плотности пород скорость плавления с уплотнением расплава практически падает до нуля.

Пенетраторы с удалением (выносом) расплава

Для бурения скважин в плотных горных породах разрабатывались пенетраторы, предусматривающие непрерывное удаление из зоны забоя образующегося при плавлении пород расплава через специальное отверстие — сопло, расположенное по оси корпуса пенетратора в его торцевой части (рис. 5.16). Попадая после прохождения сопла в поток охлаждающей среды, материал расплава застывает в зависимости от его состава и режима охлаждения в виде остеклованных гранул, стержней или минеральных волокон (ваты) и выносится охлаждающим потоком.

|

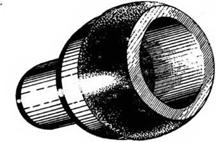

Рис. 5.17. Конструкция кольцевого пенетратора с кольцевым нагревателем. |

В LASL были разработаны, изготовлены и испытаны три разновидности молибденовых пенетраторов с удалением расплава из зоны забоя. Номинальные диаметры пенетраторов составляли 84—89 мм. Основой конструкции одной из этих разновидностей пенетраторов, общий вид которой изображен на рис. 5.17, является кольцевой нагревательный элемент из пиролитического графита относительно большого диаметра, позволяющий направить основ-

В LASL были разработаны, изготовлены и испытаны три разновидности молибденовых пенетраторов с удалением расплава из зоны забоя. Номинальные диаметры пенетраторов составляли 84—89 мм. Основой конструкции одной из этих разновидностей пенетраторов, общий вид которой изображен на рис. 5.17, является кольцевой нагревательный элемент из пиролитического графита относительно большого диаметра, позволяющий направить основ-

Рис. 5.16. Схема пенетратора с удалением расплава из зоны забоя.

/ — горная порода; 2 —молибденовый корпус

пенетратора; 3— тепловой изолятор; 4 — кри — сталлизатор-формователь; 5—циркуляционный поток охлаждающей среды; б—частицы застывшего расплава; 7—остеклованный слой на стенке скважины; 8—центральный канал пенетратора; 9—слой расплава

горной породы.

ной тепловой поток в сторону параболической торцевой части корпуса пенетратора. Кольцевой нагреватель обеспечивает равномерное распределение теплового потока по окружности, излучая его к корпусу пенетратора со стороны как внешней, так и внутренней поверхностей. Поглощающая способность стенок полости, в которой установлен нагреватель, улучшена использованием теплового экрана из поликристаллического графита. Сама полость заполнена гелием, который обеспечивает длительную работу нагревательных элементов при высоких температурах и одновременно улучшает конвективную теплопередачу в узких зазорах полости. Молибденовый корпус пенетратора предназначен для создания более толстостенного остеклованного слоя на стенках скважины. Для уменьшения температурного перепада толщина стенки корпуса ограничена 5 мм. Избыточный расплав породы удаляется из зоиы забоя выдавливанием его в отверстие центрального соплового аппарата с последующим охлаждением и выносом потоком промывочной среды.

Опытный образец пенетратора данной конструкции, получивший название «высокоскоростной», имел номинальный диаметр 89 мм и работал в лабораторных условиях при максимальной мощности, достигавшей 24 кВ’т, причем при нормально функционирующих системах формирования остеклованного слоя на стенке скважины и удаления избыточного расплава скорость его внедрения в базальт доходила до 1,0 м/ч. При использовании удлиненного формователя остеклованного слоя этим пенетратором были успешно проплавлены отверстия в уплотненном аллювии (плотность 2100 кг/м3) с образованием на стенках равномерного плотного остеклованного слоя толщиной 12 мм.

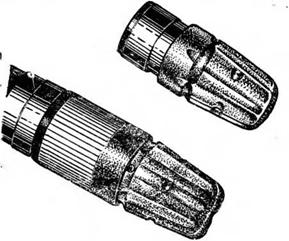

Другой конструктивной разновидностью явился пенетратор с развитой поверхностью корпуса диаметром 84 мм (рис. 5.18). Он характеризуется наличием трех отдельных нагревательных эле-

|

|

|

Рис. 5.18. Пенетратор с развитой поверхностью корпуса. |

ментов, нескольких каналов для движения расплава при его выдавливании из зоны забоя и развитой наружной поверхностью корпуса. Все это обеспечивало передачу большого суммарного теплового потока, уменьшение толщины остеклованного слоя при более высоких осевых усилиях для увеличения скорости бурения плавлением по сравнению с предыдущими образцами пенетрато — ров данного типа. Конструкция трех нагревательных элементов из пиролитического графита обеспечила увеличение плотности выделяемой энергии по направлению к рабочему торцу пенетратора. Для электропитания нагревателей использовались три вольфрамовых электрода. Тепловой поток от нагревателей передается излучением как и в предыдущих конструкциях к молибденовому корпусу пенетратора через графитовый экран. Расплав поступает в сопловой аппарат по аксиальному и радиальным каналам, где быстро охлаждается выходящим из соплового аппарата пенетра — тора потоком промывочной среды и выносится по внутренней трубе. Часть циркулирующей среды поступает во внутреннюю трубу выше соплового аппарата через отверстия в ее стенке для снижения температуры последней и предупреждения прилипания частичек застывающего расплава, возможной закупорки ими цир — куляциоцного канала,, . •

Пенетратор с развитой поверхностью был испытан в нолевых условиях при бурении в базальте 30-метровой скважины. Полученные результаты испытаний позволили усовершенствовать конструкцию теплового пенетратора и отработать режимные параметры бурения. Так, »налипание расплава на стенки скважины было "устранено более интенсивным охлаждением зоны кристаллизации и формирования остеклованного слоя, для эффективного удаления расплава потоком циркулирующей среды температура внутренней трубы с целью предупреждения налипания застывающего расплава и закупорки канала поддерживалась на уровне 650 К. Это достигалось как за счет увеличения расхода самой среды, так и путем изменения конструкции системы охлаждения. Таким методом, изменяя расход и степень охлаждения среды, удавалось успешно справляться с выносом расплава и в тех случаях, когда его количество резко возрастало при увеличении объема расплавленной зоны и резкой подаче в нее пенетратора. Система удаления расплава удовлетворительно работала при бурении как вертикальных, так и горизонтальных скважин. ^Испытания’также показали, что возможность создания для данной конструкции пенетратора повышенных осевых давлений подавляла в слое расплава развитие пузырьков газа, обеспечивая тем самым образование более плотного и ровного остеклованного слоя и не допуская периодических выбросов расплава.

Пенетратор с развитой поверхностью был дополнительно испытан в пористых туфах. Вытесняемый расплав застывал в виде тонких стержней, которые легко выносились потоком, процесс выноса четко контролировался изменением расхода циркулирующей среды, а также изменением мощности нагревателя.

|

Рис. 5.19. Пенетратор с сопловым аппаратом и центральным аксиальным отверстием. |

|

в |

|

/ — горные породы; 2 — граница плавления; 3 —слой расплава горной породы; •#—остеклованный слой застывшего расплава; 5—центральное отверстие для удаления расплава из зоны забоя; 6 — кольцевой нагреватель; 7—корпус пенетратора; 5—забой скважины. |

Третьей разновидностью пенетраторов с удалением расплава явилась конструкция, предусматривающая за счет создания соответствующей конфигурации наружной поверхности корпуса движение потока перегретого расплава к торцевой части пенетратора, а затем выдавливание, охлаждение и вынос его остеклованных остатков через сопловой аппарат и центральное осевое отверстие. Схема такого устройства показана на рис. 5.19. Основной объем расплава при работе такого устройства формируется у внешней поверхности конического корпуса пенетратора. За счет осевого усилия и создаваемого корпусом пенетратора давления на перегретый и менее вязкий расплав последний движется к торцевой поверхности пенетратора, переносит с собой значительное количество аккумулированной тепловой энергии и активно воздействует на процесс плавления забоя. Для того чтобы заставить поток расплава двигаться к забою, а потом подниматься в сопловом аппарате по центральному аксиальному отверстию, пенетратор снабжен удлиненным сегментированным молибденовым кристаллиза- тором-формователем. Испытания показали, что данный тип пенетратора может реализовать при бурении большую мощность и позволяет создавать значительные осевые нагрузки, благодаря которым скорость бурения плавлением увеличивается без существенного повышения температуры рабочей поверхности. При

|

|

предварительных испытаниях была достигнута скорость проникновения в породу 0,835 м/ч, однако, как показывают расчеты, при более высоких осевых усилиях и значительном перегреве расплава в зоне забоя максимальная скорость бурения может быть повышена в несколько раз.

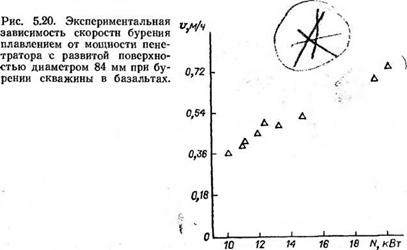

В процессе многочисленных экспериментов на образцах базальта, гранита, пористого вулканического туфа и уплотненного аллювия все три типа пенетраторов с удалением расплава из зоны забоя подтвердили свою работоспособность, во всех случаях достигнуты скорости бурения свыше 0,72 м/ч, что вполне отвечало первоначально поставленным целям. На рис. 5.20 показана одна из типичных экспериментальных зависимостей скорости бурения плавлением от мощности при бурении базальтов пенетратором с развитой поверхностью диаметром 84 мм.

Интересные экспериментальные исследования были проведены по изучению особенностей бурения скважин плавлением с целью использования геотермальной энергии. С помощью опытного образца пенетратора было проплавлено несколько отверстий в специально подогретом до температуры 650 К большом блоке базальта. Для сравнения такие же эксперименты были проведены на базальтовом блоке с нормальной температурой (290 К). Полученные результаты подтвердили возможность эффективной работы пенетратора в горячей породе, а также показали, что достигнутое при этом дополнительное увеличение скорости проникновения соответствует рассчитанному аналитически.

Пенетраторы для получения керна

Для исследования возможности получения при бурении скважин плавлением неразрушенного керна, пригодного для изучения состава, структуры и физико-механических свойств геологических образований, в ЬАБЬ были разработаны специальные пенетраторы

Рис. 5.21. Опытный образец уплотняющего пеиетратора с наружным диаметром 114 мм.

кольцевой или торроидальной формы, отличающиеся сравнительно большим центральным отверстием. Одной из таких конструкций является опытный образец уплотняющего пенетратора кольцевого типа с наружным диаметром 114 мм (рис. 5.21). В отличие от предыдущих конструкций кольцевой пенетратор имел водяное охлаждение, номинальная его мощность составляла 13 кВт. Корпус пенетратора выполнен в виде единого структурного блока из выплавленного в вакуумной дуговой печи молибдена. В процессе предварительных испытаний на образцах туфа, пористых аллювиальных грунтов и сланцевых пород при низких осевых нагрузках и мощности, не превышающей 9 кВт, была достигнута скорость проникновения от 0,18 до 0,54 м/ч, диаметр керна при этом составил 64 мм. Несмотря на то что поверхностный слой полученного керна подвергался расплавлению, а следующий за ним слой получал термическую закалку, при правильно выбранном режиме большая внутренняя часть кернового материала сохраняла свой первоначальный состав и структуру. Эта особенность сохранять естественный состав породы за счет прочной герметичной оболочки из застывшего расплава несомненно позволит повысить качество опробования по керну в слабосвязных, раздробленных или разрушенных породах.

кольцевой или торроидальной формы, отличающиеся сравнительно большим центральным отверстием. Одной из таких конструкций является опытный образец уплотняющего пенетратора кольцевого типа с наружным диаметром 114 мм (рис. 5.21). В отличие от предыдущих конструкций кольцевой пенетратор имел водяное охлаждение, номинальная его мощность составляла 13 кВт. Корпус пенетратора выполнен в виде единого структурного блока из выплавленного в вакуумной дуговой печи молибдена. В процессе предварительных испытаний на образцах туфа, пористых аллювиальных грунтов и сланцевых пород при низких осевых нагрузках и мощности, не превышающей 9 кВт, была достигнута скорость проникновения от 0,18 до 0,54 м/ч, диаметр керна при этом составил 64 мм. Несмотря на то что поверхностный слой полученного керна подвергался расплавлению, а следующий за ним слой получал термическую закалку, при правильно выбранном режиме большая внутренняя часть кернового материала сохраняла свой первоначальный состав и структуру. Эта особенность сохранять естественный состав породы за счет прочной герметичной оболочки из застывшего расплава несомненно позволит повысить качество опробования по керну в слабосвязных, раздробленных или разрушенных породах.

Результаты предварительных испытаний нескольких опытных образцов кольцевых пенетраторов позволили наметить пути дальнейшего совершенствования их конструкции и технологии получения высококачественного кернового материала, однако последующее изменение программ оставило эти исследования незавершенными.

Разработка технологии крепления стенок скважины

остеклованной оболочкой

Самые первые эксперименты с уплотняющими пенетраторами на образцах туфа и пористого аллювия продемонстрировали возможность образования при застывании расплава на стенках скважин плотного остеклованного слоя. Это достигалось тем, что вслед за плавящим высокотемпературным корпусом пенетратора располагались охлаждаемые газом графитовые секции крпсталлизатора- формователя. Выбор графита объяснялся его хорошей теплопро-

водностью, достаточной прочностью при высоких температурах и минимальным прилипанием к его поверхности кристаллизирующегося при охлаждении pacплaвaJ Создаваемый уплотняющими пенетраторами утолщенный слои’расплава включал в себя сравнительно большие обломки кварца и некоторых других тугоплавких минералов, которые при формировании остеклованной оболочки плотно цементировались, не нарушая ее целостности. С увеличением осевого усилия и соответствующего ему давления в расплавленном слое качество застывающего расплава на стенках скважины заметно улучшилось за счет существенного уменьшения газовых включений, раковин и трещин.

< При использовании пенетраторов с удалением расплава из зоны забоя скважины качество остеклованных покрытий на стен — ) ках скважины также заметно улучшилось, так как расплав в тон — / ком слое оказывался более однородным, и его охлаждение и за — 1 стывание происходило более равномерно, с образованием в обо — лочке плотного и прочного материала.

С целью обеспечения условий получения на стенках скважины в процессе бурения плавлением остеклованного слоя заданной толщины, формирования заданных его характеристик и свойств проводилось дальнейшее совершенствование конструкции пенетра — торов.]По результатам испытаний пенетраторов с сегментированной графитовой системой формирования остеклованного слоя, проведенных на образцах твердых пород, были отмечены два существенных недостатка.

При извлечении пенетратора из скважины сравнительно мягкий графит легко изнашивался шероховатой поверхностью остеклованного слоя, а иногда происходило смещение формообразующих секций пенетратора. При бурении глубоких геотермальных скважин в крепких скальных породах этот недостаток может быть весьма существенным.

Второй недостаток связан с характером течения расплава в зоне забоя и наличием газовых выделений при плавлении пород, содержащих включения карбонатов, связанную воду и пр. Быстрое выделение в расплаве газа может привести к образованию каверн в остеклованном слое и к выбросам расплавленной породы через сопловой аппарат пенетратора. Поступление через сопловой аппарат большого объема расплавленного материала может перегрузить работу системы удаления расплава через внутренний циркуляционный канал и забить отводящую трубку пенетратора застывающими продуктами расплава.

За счет установки в пенетраторе удлиненной выводной трубки и возросшего гидравлического сопротивления было достигнуто повышение давления у стеклоформирующего устройства, подавляющее образование газовых пузырьков в расплаве и тем самым снижающее эффект образования каверн и выбросов расплава в сопловой аппарат.

Экспериментальные исследования с пенетратором диаметром 84 мм после установки в нем удлиненной выводной трубки

показали, что при плавлении пород на стенках скважины получалась очень ровная высокого качества поверхность остеклованного слоя. Фотографии поверхности стенок проплавленной в базальте 30-метровой скважины показали, что участки сравнительно ровной поверхности с толщиной слоя около 1 мм чередуются с участками, где за слегка глазурованной поверхностью застывшего расплава базальта лежит слой с полосчатой структурой. Оба эти вида остеклованного слоя были предварительно получены в лабора>- торных условиях. Они соответствуют меняющимся условиям работы как стеклоформирующего устройства, так и самого пенетра — тора.

Для повышения прочности и износостойкости стеклоформирующего устройства была разработана конструкция с двумя сменными кольцами: первое — молибденовое формирующее кольцо более прочное и твердое; второе — графитовое, уменьшающее прилипание расплава к охлаждающей поверхности при критических температурах. В холодном состоянии диаметр графитового кольца меньше, чем молибденового, поэтому последнее контактирует со стенками скважины и хорошо противостоит абразивному износу.

Уплотнение между стеклоформирующим устройством и стенками скважины усиливается за счет появления в этом месте в процессе бурения кольца из затвердевшего расплава. Благодаря повышенному поршневому эффекту это позволяет получать более ровную и чистую поверхность стенок скважины, что облегчает подачу пенетратора к забою и извлечение его из скважины. Образование на стеклоформирующем устройстве плотного кольца из твердеющего расплава дает возможность отказаться от использования графитовых колец и перейти полностью на металлическую конструкцию, состоящую из молибденовых сегментов и колец, обладающих повышенной износостойкостью.

Для изучения физико-механических свойств материала остеклованного слоя и сравнения его со свойствами исходных горных пород были проведены лабораторные исследования на образцах туфа. С этой целью были подготовлены два типа остеклованных оболочек длиной 500 мм с внутренним диаметром 51 мм толщи^ ной стенки 20 мм и с внутренним диаметром 76 мм и толщиной стенки 25 мм. Для испытаний из этих оболочек отбирались образцы, ориентированные по трем основным направлениям: осевому, радиальному и тангенциальному. Аналогичным методом для испытаний были подготовлены образцы из туфа, не содержащего продуктов расплава. Весь подготовленный к испытаниям остеклованный материал был прочным, плотным и только в отдельных местах наблюдались небольшие радиальные трещины и

![]() изломы.

изломы.

[ Результаты измерений плотности и пористости материала ос 1текловаиного слоя и естественного туфа приведены в табл. 5.4 Измерения плотности продуктов расплава, удаляемых потоком промывочной среды показали, что их плотность на 50 % увеличивается по сравнению с первоначальной плотностью туфа при зна-

|

Результаты измерений плотности и пористости естественного туфа и остеклованного слоя при его переплавке

|

чительном снижении пористости. При увеличении осевой нагрузки"! на пенетратор достигается еще большее уплотнение материала..л застывающих частиц.

Результаты испытаний образцов остеклованного материала и естественного туфа на сжатие, растяжение и проницаемость позволили сделать следующие основные выводы.

1. Моделью остеклованного слоя на стенке скважины может быть полый цилиндр с изотропным в поперечном; направлении материалом, прочностные свойства которого уменьшаются в радиальном направлении, оставаясь существенно меньшими, чем в осевом и тангенциальном.

2. Прочность на сжатие остеклованного материала из расплавленного туфа достигает 50 МПа, тогда как аналогичный показатель для природного туфа составляет 4 МПа. С увеличением давления пенетратора на слой расплава прочность формируемого из него остеклованного слоя возрастает.

3. Прочность на разрыв остеклованной оболочки и природного туфа приблизительно одного и того же порядка и составляет 1 МПа.

4. Коэффициент проницаемости для остеклованного материала измеренный при малых эффективных давлениях, составил 0,01 мкм, а для природного туфа в тех же условиях — 0,3 мкм. С возрастанием эффективного давления этот показатель как для остеклованного материала, так и для природного туфа быстро уменьшается.

В целом полученные результаты показывают, что прочностные свойства остеклованного материала намного превосходят свойства исходной горной породы, а поэтому могут быть успешно использованы при креплении стенок скважины для борьбы с водоприто- ками и поглощениями.

Лабораторные и полевые исследования

Лабораторные эксперименты и полевые испытания помимо практической проверки опытных образцов пенетраторов и выбора оптимальных режимных параметров бурения скважин в разнообразных горных породах были направлены на более детальное

, изучение механизма нагрева и плавления горных пород в зоне забоя скважины, разработку новых нагревательных устройств на основе использования композиционных материалов, элементов с высоким электрическим сопротивлением, высокотемпературных тепловых трубок с жидким металлом, а также прямого нагрева породы с выделением основной тепловой мощности в самом расплаве, механизма взаимодействия жаропрочных материалов пенетратора с расплавами горных пород с целью совершенствования технологии обработки конструкционных материалов для повышения срока у их службы. Б полевых условиях изучались особенности работы ; / технических средств, определялись факторы, влияющие на надеж — : Юность их работы и ожидаемый срок службы.

Оборудование для лабораторных испытаний размещалось в трехэтажном здании на площади 150 м2. В рабочем помешении были смонтированы два стенда. Контрольно-измерительная аппаратура и системы управления размещались в отдельном помещении, а часть энергетического оборудования размещалась вне здания. Экспериментальные исследования на небольших образцах горных пород проводились на малом стенде, оборудованном устройством для удержания образца в неподвижном состоянии и гидравлической системой подачи пенетратора с устройством для удаления продуктов расплава. Большой стенд предназначался для проплавления отверстий в блоках горной породы высотой до I м. Он был оборудован установленным на полу специальным гидравлическим подъемником с платформой диаметром 1 м. Пенетратор устанавливался в верхней части стенда, а образец породы закреплялся на платформе подъемника и поднимался вверх, надвигаясь на неподвижный пенетратор. В процессе эксперимента с помощью контрольно-измерительной аппаратуры и системы управления гидравлическими устройствами и источниками электропитания поддерживались заданные параметры напряжения, тока, мощности, усилия подачи или скорости бурения плавлением, расхода и температуры охлаждающей среды. Для обработки результатов экспериментов, оптимизации технологических режимов и составления программ испытаний использован компактный компьютер.

Выполнение программы полевых исследований было начато с разработки, конструирования и компоновки портативной модульной полевой демонстрационной установки (ПДУ), позволяющей самостоятельно проводить испытание пенетраторов малого диаметра вблизи от Лос-Аламосской лаборатории. ПДУ состояла из гидравлической системы подачи пенетрационного устройства с контрольно-измерительным пультом для управления подачей, электрической установки с пультом управления для питания пенетратора и других потребителей электроэнергии, воздушного компрессора с системой охлаждения для подачи охлажденного сжатого воздуха в буровой снаряд, вспомогательного оборудования и колонны металлических труб.

Первая серия экспериментов на ПДУ была проведена с уплотняющими пенетраторами при бурении плавлением вертикальных

и горизонтальных скважнн в пористых и рыхлых породах. С демонстрационной целью проводилось бурение горизонтальных скважин в аллювии, заключенном в стальном цилиндрическом кожухе. В процессе плавления можно было наблюдать раскаленный пене — тратор. После окончания эксперимента кожух снимался, и наблюдавшие могли проверить образованную пенетратором на стенках скважины остеклованную оболочку.

Аналогичные демонстрационные эксперименты проводились на образцах грунта, состоящего из песка и гравия с размером частиц до 50 мм. Увлажненный материал помещался в фанерные ящики размером 1,2 X 1,5 X 2,0 м. После проплавления в образцах отверстий и охлаждения затвердевшего на стенках расплава производилась оценка качества образовавшегося в слабосвязных песчаногравийных грунтах остеклованного слоя, который всегда был монолитным, прочным, с ровной внутренней поверхностью.

Совместно со службой национальных парков США был выполнен интересный эксперимент по защите от разрушения грунтовыми водами известного археологического памятника — Бенде — лерского национального монумента. Для снижения уровня грунтовых вод необходимо было пробурить дренажные скважины, однако подверженный выветриванию разрушающийся материал монумета не позволял использовать для этих целей обычные технические средства механического бурения. Так как исследуемый способ бурения отличался отсутствием вращения инструмента в скважине, динамических нагрузок на породы забоя, т. е. характеризовался минимальными возможными нарушениями окружающего скважину породного массива, то он был выбран для бурения дренажных скважин. С этой целью с помощью ПДУ было пройдено восемь дренажных скважин глубиной от 13 до 15 м, причем первые пять скважин были пробурены сотрудниками Лос — Аламосской лаборатории, а последние три — сотрудниками службы национальных парков, освоивших в процессе проведения экспериментального бурения работу с ПДУ и технологию нового способа. Результаты экспериментального бурения подтвердили возможность продолжения этих работ на других аналогичных объектах.

Для исследования возможности бурения плавлением направленных скважин производились измерения их отклонения от заданного направления как в лабораторных, так и в полевых условиях. Типичным явилось для двух из них—вертикальной и горизонтальной— отклонение менее 10 мм при диаметре скважин 50 мм и глубине 13 м.

Успешно прошли эксперименты по бурению плавлением скважин в образцах мерзлых аллювиальных отложений, содержащих от 15 до 20 % воды по массе, сходных с арктическими многолетнемерзлыми породами. Бурение плавлением велось уплотняющими пенетраторами диаметром 50 и 67 мм. Во всех случаях были получены отверстия в образцах с прочным остеклованным слоем на стенках.

Рис. 5.22. Экспериментальный участок горной выработки, закреп — ленный остеклованной оболочкой проплавленных по ее контуру скважин.

Особый интерес был вызван экспериментальным бурением горизонтальных скважин диаметром 50 мм в аллювиальной закладке устья заброшенной горной ваработки с целью демонстрации возможности использования исследуемого способа для создания эффективного временного крепления при проходке горных выработок в неустойчивых горных породах. Бурение плавлением скважин проводилось опытными образцами пенетраторов уплотняющего типа на глубину 2 м по контуру горной выработки (высотой 2 м и шириной I м). Скважины располагались близко друг от друга с таким расчетом, чтобы образующиеся в процессе бурения плавлением каждой скважины остеклованные породы плотно соприкасались между собой, создавая прочное перекрытие кровли и боковых стенок полученного после выемки породы нового устьевого участка горизонтальной горной выработки. Для этой цели гидравлическая система подачи ПДУ была смонтирована на специальной перемещающейся эстакаде, по контуру будущего устья горной выработки в подпирающей аллювиальную заделку деревянной стенке для введения пенетратора были пробурены отверстия. Использовались пенетраторы со съемными графитовыми формователями остеклованного слоя. Максимальная потребляемая мощность пенетратора составила 4,5 кВт. В качестве охлаждающей среды использовался газообразный азот. В процессе бурения плавлением были получены перекрывающие весь контур выработки и образующие монолитное прочное ограждение остеклованные оболочки скважин с гладкими поверхностями внутренних стенок. Радиальный износ графитовых формователей пенетратора в среднем составил 0,005 мм на метр скважин. Объем образовавшей перекрытие остеклованной оболочки составил 0,2 м3, а объем извлеченной из-под этого перекрытия горной массы около 4 м3.

Особый интерес был вызван экспериментальным бурением горизонтальных скважин диаметром 50 мм в аллювиальной закладке устья заброшенной горной ваработки с целью демонстрации возможности использования исследуемого способа для создания эффективного временного крепления при проходке горных выработок в неустойчивых горных породах. Бурение плавлением скважин проводилось опытными образцами пенетраторов уплотняющего типа на глубину 2 м по контуру горной выработки (высотой 2 м и шириной I м). Скважины располагались близко друг от друга с таким расчетом, чтобы образующиеся в процессе бурения плавлением каждой скважины остеклованные породы плотно соприкасались между собой, создавая прочное перекрытие кровли и боковых стенок полученного после выемки породы нового устьевого участка горизонтальной горной выработки. Для этой цели гидравлическая система подачи ПДУ была смонтирована на специальной перемещающейся эстакаде, по контуру будущего устья горной выработки в подпирающей аллювиальную заделку деревянной стенке для введения пенетратора были пробурены отверстия. Использовались пенетраторы со съемными графитовыми формователями остеклованного слоя. Максимальная потребляемая мощность пенетратора составила 4,5 кВт. В качестве охлаждающей среды использовался газообразный азот. В процессе бурения плавлением были получены перекрывающие весь контур выработки и образующие монолитное прочное ограждение остеклованные оболочки скважин с гладкими поверхностями внутренних стенок. Радиальный износ графитовых формователей пенетратора в среднем составил 0,005 мм на метр скважин. Объем образовавшей перекрытие остеклованной оболочки составил 0,2 м3, а объем извлеченной из-под этого перекрытия горной массы около 4 м3.

На рис. 5.22 показан экспериментальный участок горной выработки, пройденной в рыхлом аллювии с предварительным закреп

лением кровли и стенок остеклованными оболочками проплавленных по ее контуру скважин. Этот эксперимент Дает наглядное представление о технических возможностях бурения плавлением в сложных условиях проходки разнообразных горных выработок.

Расширение программы полевых испытаний пенетраторов для плавления скважин в плотных горных породах, а также колонковых пенетраторов для отбора образцов керна в процессе бурения плавлением привело к разработке, изготовлению и использованию в отдаленных от лаборатории районах экспериментальной передвижной буровой установки ЭПУ. Она представляет собой смонтированные на прицепе мачту с гидравлическими цилиндрами для ее подъема и опускания в транспортное положение, гидравлическую систему подачи и извлечения пенетратора с колонной двойных бурильных труб, гидравлический насос с приводным двигателем, лебедку с гидроприводом и систему управления работой механизмов.

Грузоподъемность мачты рассчитана на подъем пенетратора на- 30-метровой колонне двойных бурильных труб диаметром 114 мм. При некотором изменении конструкции помимо вертикальных и слабонаклонных скважин установка позволяет вести бурение наклонных и даже горизонтальных скважин.

Система подачи и извлечения пенетратора состоит из двух гидравлических цилиндров, оснащенных подъемниками с гидравлическими захватами и индивидуальной системой управления подачи масла, развивающими осевое усилие при подаче и извлечении в 89 кН. Возможна совместная работа двух цилиндров, максимальное усилие при этом достигает 178 кН. Скорость подачи и подъема может плавно изменяться в пределах от 0 до 18 м/ч с помощью дистанционного управления дроссельным краном в нагнетательной линии питающего гидравлическую систему насоса. Параллельное ручное управление позволяет при необходимости оперативно- регулировать подачу снаряда.

Система управления установкой проста и надежна, снабжена автоматическим контролем за режимом работы отдельных механизмов и сигнализацией, предупреждающей о неисправностях. Обслуживается установка оператором и его помощником. Установка может транспортироваться серийным трактором и не требует специального разрешения.

Экспериментальное бурение на установке ЭПУ проводилось всеми типами разработанных опытных образцов пенетраторов диаметром от 50 до 127 мм. Для испытания уплотняющих пенетраторов и пенетраторов с удалением расплава из зоны забоя при бурении относительно глубоких скважин с реализацией на забое мощности до 30 кВт была разработана специальная конструкция двойных бурильных труб, позволяющая помимо спуска и подъема пенетратора в скважине, передачи необходимого осевого усилия подводить к нему электроэнергию, охлаждающую промывочную среду и инертный газ (гелий). Промывочная среда обеспечивала застывание частичек расплава и вынос их на поверхность.

С помощью бурильной колонны была предусметрена возможность передачи на поверхность информации о протекающих забойных процессах и режиме работы пенетратора.

Внешняя передающая осевую нагрузку труба изготовлена из алюминиевого сплава 6061Т-6, обладающего низким электрическим сопротивлением, высокой прочностью, небольшой массой и высокой коррозионной стойкостью. Рассчитанная для передачи осевого усилия до 100 кН, наружная труба служит отрицательным проводником для питания нагревателя пенетратора. Внутренняя нержавеющая стальная труба служит для удаления застывающих частичек расплава из скважины. В кольцевом канале между трубами размещены три медных изолированных проводника, трубочка для подачи под давлением инертного газа и кабель от датчиков к контрольно-измерительным приборам на поверхности. По кольцевому зазору к пенетратору подается охлаждающая среда. Дополнительные конструктивные данные двойной бурильной трубы приведены ниже.

Техническая характеристика двойной бурильной колонны

TOC o "1-5" h z Наружный диаметр, мм…………………………………………………….. 78

Длина трубной секции, м………………………………………………….. 4,05

Внешний диаметр шламовыносной трубы, мм. … 24,0

Масса секции, кг………………………………………………………………. 25,9

Сопротивление электрических проводников одной сек-

ции, Ом…………………………………………………………………………… 4,65 • 10_4

Сопротивление алюминиевого корпуса секции, Ом. . 1,13-10

Минимальное диэлектрическое сопротивление, В. . . 1200

Сборка двойных труб в колонну производится с помощью специальных муфт, обеспечивающих жесткое соединение наружных труб и плотное подвижное в осевом направлении соединение внутренних труб, электрических контактов токопроводящих и измерительных проводов, а также трубок для подвода инертного газа. Полевые испытания подтвердили хорошую работоспособность данной конструкции двойной бурильной колонны.

Первая серия экспериментальных исследований с ЭПУ была выполнена при бурении скважины глубиной 30 м в плотном базальте к юго-востоку от Лос-Аламоса.

В дополнение к дизельной электрической станции для работы установки было использовано следующее оборудование; преобразователь электрической энергии с аппаратурой и КИП; трехфазный источник электрической энергии напряжением 220 В для питания преобразователя; оборудование для получения охлажденного газа; КИП для управления и контроля работы пенетратора. Все добавочное оборудование размещалось на отдельном прицепе.

Бурение плавлением скважины велось пенетратором диаметром 84 мм с удалением расплава из зоны забоя. Для сбора выносимых охлажденным газом из скважины застывших частиц удаляемого расплава в выкидной линии поверхностной обвязки был установлен циклонный сепаратор; для хранения отбираемого при бурении материала использовались металлические бочки. Всего из 30-метровой скважины было отобрано 505 кг шламового материала, 50 % которого состояло из минеральных волокон и 50 % шлака и застывших капель расплава. Весь материал был обработан и всесторонне изучен.

Уже на первом этапе экспериментальных исследований была получена обширная информация об особенностях разрабатываемого способа бурения, о специфике эксплуатации его технических средств и характере технологического режима. За этот период модель 84-миллиметрового пенетратора с удалением расплава была усовершенствована и доработана от лабораторного образца, способного проплавлять отверстия длиной 0,75 м, до вполне работоспособного опытного устройства, успешно плавящего породы в скважинах глубиной в несколько десятков метров.

Результаты экспериментальных лабораторных и полевых исследований позволили выявить целый ряд важных технологических проблем бурения скважин плавлением и наметить пути их возможного решения. Это прежде всего проблемы, связанные с определением допустимых скоростей бурения скважин при использовании плавления для разрушения пород забоя. Максимальная скорость бурения плавлением пород, достигнутая в процессе испытаний при допустимых рабочих температурах молибденового корпуса опытных образцов пенетраторов различных конструкций, не превышала 1,8 м/ч, тогда как аналитические расчеты, выполненные с учетом конкретных условий плавления, показывали возможность достижения существенно более высоких скоростей бурения.

При более детальном изучении этого явления было установлено, что рассчитанные значения осевой нагрузки для данных условий бурения оказались ниже фактически необходимых, а выполненные дополнительно исследования теплопроводности расплавов горных пород показали, что их действительные значения существенно ниже использованных при расчетах литературных данных.

Более низкая фактическая теплопроводность расплава ограничивает подводимый к границе плавления породы в зоне забоя тепловой поток при допустимых рабочих температурах корпуса пенетратора. Создание за счет перегрева более тонкого слоя расплава в свою очередь требует увеличения осевой нагрузки на пенетратор для своевременного выдавливания большего объема расплава.

Расчеты, проведенные с полученным для расплава базальта коэффициентом теплопроводности 0,25 Вт/(м-°С), показали, что подводимый к границе плавления тепловой поток при рабочих значениях температуры молибденового пенетратора ограничивает скорость проникновения величиной 0,9 м/ч, т. е. той же, какая была достигнута в экспериментах. Специально проведенные экспериментальные исследования на образцах базальта, в которых предварительно были просверлены отверстия для облегчения удаления образующегося при плавлении расплава, что позволяло существенно снизить толщину его выдавливаемого слоя и соответственно сопротивление при передаче тепла к зоне плавления, а также осевое усилие на его удаление, показали, что при тех же допустимых рабочих температурах корпуса пенетратора возможно достижение скорости бурения плавлением 3,6 м/ч. В результате были намечены новые пути решения проблемы подвода теплового потока к забою скважины в процессе его плавления.

Другой проблемой, с которой пришлось столкнуться при проведении полевых испытаний, явилась пульсация расплава при удалении его из зоны забоя. В результате неравномерной подачи пенетратора к расплавленному забою в выносную трубку выдавливаются значительные массы расплава, которые перегружают систему охлаждения и выноса продуктов из скважины. Это приводит к перегреву стенки внутренней трубы — выносного канала двойной бурильной колонны и, как следствие этого, к налипанию горячих частичек расплава на стенки трубы вплоть до полного перекрытия канала. За счет увеличения расхода и степени охлаждения циркулирующей среды эта задача может быть успешно решена. Дальнейшие исследования показали, что в качестве охлаждающей среды в новых конструкциях пенетраторов эффективнее использовать воду.

Ближайшие планы продолжения экспериментальных исследований предусматривают испытание новых усовершенствованных пенетрационных устройств, продолжение опытного бурения в высокотемпературных породах геотермальных зон, отработку технологии колонкового бурения плавлением и закрепления стенок скважин в неустойчивых слабосвязных породах и грунтах.