БУРОВОЙ ИНСТРУМЕНТ

БУРОВОЙ ИНСТРУМЕНТ

Буровые долота. Породоразрушающие инструменты при бурении нефтяных и газовых скважин классифицируют по двум признакам — назначению и характеру воздействия на породу.

По назначению различают долота для сплошного разрушения забоя, бурильные головки для колонкового бурения и специальные долота. По характеру воздействия на породу долота и бурильные головки подразделяют на дробящие, дробяще-ска — лывающие, истирающе-режущие и режуще-скалывающие.

|

|

|

|

|

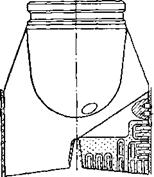

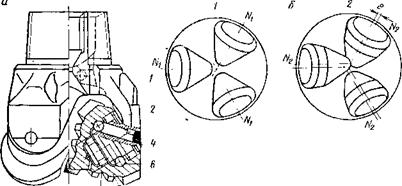

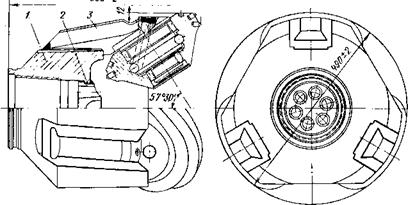

Рис. 8.1. Типы лопастных долот: а — 2Л; б — ЗЛ; в — ЗЛГ |

Долота режуще-скалывающего действия применяют для бурения мягких и пластичных пород роторным способом, в основном в начальных интервалах скважин по глубине. К ним относятся двух — и трехлопастные долота типов 2Л и ЗЛ (рис. 8.1). Наибольшее распространение в СССР имеют трехлопастные долота, состоящие из цельнокованого корпуса с присоединительной замковой резьбой в верхней части и-трех приварен

ных к нему штампованных лопастей. Для увеличения износостойкости рабочие кромки и нижние части лопастей армируют твердыми сплавами: ВК-8, ВК-Ю, вокаром, кусковым или зернистым ликаром. Лопастные долота имеют два (2Л) или три (ЗЛ) промывочных отверстия, оси которых наклонены к оси долота. Широкое распространение получили гидромониторные долота типа ЗЛГ, промывочные отверстия которых снабжены специальными насадками для увеличения скорости истечения струи промывочной жидкости до 60—125 м/с (рис. 8.1, в).

|

а

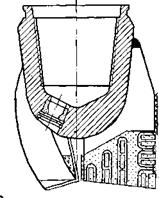

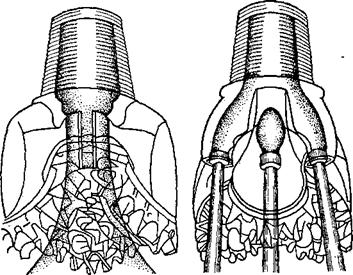

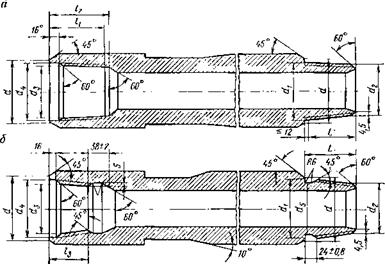

Рис. 8.2. Конструкция шарошечного долота (а) и схемы расположения шарошек в долоте (б): / — без смещения осей шарошек; 2 — со смещением осей шарошек 5 3 |

Наиболее широкое применение при бурении нефтяных и газовых скважин получили шарошечные долота (более 90 % общего объема бурения). Эти долота оснащаются одной, двумя

и, чаще всего, тремя шарошками, являющимися основными породоразрушающими элементами конструкции долота. Конструкция шарошечного долота дана на рис. 8.2.

Трехшарошечные долота выпускаются, в основном, в секционном исполнении и изготавливаются путем сварки трех кованых секций 1 (рис. 8.2, а), на цапфах 4 которых вращаются на подшипниках 2, 3 к 6 шарошки 5. Шарошки уста. нав — ливаются на цапфах по двум схемам (рис. 8,2, б): 1 — с пересечением осей шарошек с осью долота; 2 — со смещением осей шарошек по направлению вращения долота относительно его радиуса. По первой схеме конструируются долота дробящего действия, по второй — долота дробяще-скалывающего действия, в которых перекатывание шарошек по забою сопровождается скольжением.

На верхнем конце долота после сварки секций нарезают наружную замковую резьбу.

Важнейшими конструктивными элементами, определяющими эффективность работы долота, являются форма и расположение шарошек, их вооружение, опоры и промывочная система доЛ’ота. В зависимости от твердости и абразивности пород, для бурения которых предназначаются долота, эти элементы выполняются по-разному, обуславливая широкое разнообразие типов долот. В долотах типов М и МС для бурения мягких несцементированных и слабо сцементированных пород, а также мягких пород с пропластками пород средней твердости применяются двух — и трехконусные самоочищающие шарошки со смещенными осями и с наиболее редко расположенными зубьями с малыми углами заострения. Долота типа М3 и МСЗ для бурения в мягких, но абразивных породах отличаются от долот предыдущих типов тем, что их шарошки вместо литых зубьев оснащаются запрессованными твердосплавными зубцами с клиновидной рабочей частью.

Долота типа С для разбуривания средних по твердости малоабразивных пород по форме и расположению шарошек аналогичны долотам типов М и МС, но отличаются от них меньшей высотой и более частым расположением зубьев с несколько увеличенными углами заострения. В долотах типа СЗ для бурения в абразивных породах средней твердости вместо фрезерованных зубьев в шарошки запрессованы твердосплавные зубки с клиновидной рабочей частью.

Долота типов СТ, Т, ТЗ, ТК, ТКЗ, К и ОК. относятся к долотам дробящего действия. Их общей особенностью является отсутствие смещения осей шарошек, чтобы избежать вредного в данном случае скольжения зубьев.

Долота типа СТ, которые применяют в породах средней твердости и абразивности с пропластками твердых пород, имеют двух — и трехконусные самоочищающиеся шарошки с более мелкими зубьями, углы заострения которых увеличены по сравнению с долотами типа С.

Долота типа Т для разбуривания твердых малоабразивных пород имеют аналогичные по форме шарошки, которые оснащаются еще более мелкими и менее заостренными зубьями. Долота типа ТК для проходки твердых пород средней абразивности с пропластками крепких абразивных пород отличаются наличием на периферийных венцах шарошек вставных твердосплавных зубков с полусферической рабочей поверхно — . стью вместо обычных фрезерованных зубьев или чередованием обычных зубьев с твердосплавными зубками по венцам и в самом венце.

Долота типов К и ОК для проходки крепких и очень крепких абразивных (хрупких) пород оснащаются одноконусными самоочищающимися шарошками с твердосплавными зубками с полусферической рабочей поверхностью.

Долота типов ТЗ и’ТКЗ, применяющиеся при бурении в абразивных породах, аналогичны по конструкции долотам типов Т и ТК, но отличаются от них вооружением шарошек, в которые запрессованы твердосплавные зубки с клиновидной рабочей частью вместо фрезерованных зубьев.

Освоение шарошечных долот с твердосплавным вооружением для проходки абразивных пород является одним из примеров технического прогресса, обеспечившим значительный рост показателей работы долот в последние годы. а 5

|

Рис. 8.3. Схемы промывочных систем шарошечных долот: а — центральная промивка; б — боковая промывка |

Продолжительность эффективной работы шарошечного долота на забое в сильной степени зависит от надежности опор, которые передают значительные нагрузки от бурильной колонны через цапфы на породоразрушающие элементы долота. Важнейшими узлами опор являются подшипники, различные сочетания которых дают большое разнообразие конструктивных схем опор. Обычно радиально-упорный шариковый подшипник 6 (см. рис. 8.2, а) не только воспринимает осевую нагрузку, но одновременно служит замком, запирающим шарошку на цапфе. Роликовые подшипники 2 и 3 являются радиальными и в зависимости от диаметра долота могут заменяться подшипниками скольжения или шариковыми подшипниками.

‘ Наиболее существенным достижением в совершенствовании опор за последние годы явилось создание долот с герметизированными маслонаполненными опорами, что позволило увели

чить проходку на долото при роторном бурении более чем в два раза.

Промывочная система долота в зависимости от назначения, типа и размера может выполняться по двум схемам (рис. 8.3). По одной из них поток промывочной жидкости через центральный канал круглого, треугольного или трехщелевого сечения либо вставной патрубок круглого сечения в центре долота или через три наклонно расположенных круглых отверстия в секциях долота направляется в центр долота или на шарошки (рис. 8.3,а). При этом достигается интенсивная очистка зубьев шарошек от налипающей на них породы, но снижается гидродинамическое воздействие струи на породу забоя и ухудшается его очистка.

Промывочная система долота в зависимости от назначения, типа и размера может выполняться по двум схемам (рис. 8.3). По одной из них поток промывочной жидкости через центральный канал круглого, треугольного или трехщелевого сечения либо вставной патрубок круглого сечения в центре долота или через три наклонно расположенных круглых отверстия в секциях долота направляется в центр долота или на шарошки (рис. 8.3,а). При этом достигается интенсивная очистка зубьев шарошек от налипающей на них породы, но снижается гидродинамическое воздействие струи на породу забоя и ухудшается его очистка.

По другой схеме (боковая промывка) промывочные отверстия направляют жидкость непосредственно на забой скважины, минуя шарошки (см. рис. 8.3,6). Долота с боковой промывкой, в которых промывочные отверстия снабжены сменными насадками из мипералокерамического твердого сплава, называются гидромониторными. Они получили широкое применение в практике бурения (более 60 % от общего объема бурения) и при скорости истечения струи в пределах 70—120 м/с обеспечивают Рис. 8.4. Схема одно — значительное увеличение как механической шарошечного долота скорости бурения, так и проходки на до

лото. Благоприятные возможности для увеличения стойкости опор, особенно в долотах малых диаметров, открыло создание двух — и одношарошечных долот.

Сокращение числа шарошек позволило увеличить их размеры, усилить опоры и уменьшить площадь контакта зубьев долота с породой. Конструкция двухшарошечного долота создает также благоприятные условия для размещения гидромониторных насадок. Одношарошечные долота (рис. 8.4) имеют шаровидную шарошку с запрессованными в ее тело твердосплавными штырями с полусферической или клиновидной рабочей поверхностью и предназначены для бурения пород средней твердости и твердых роторным способом.

Диаметры лопастных и шарошечных долот в зависимости от исполнения указаны в табл. 8.1. Необходимость увеличения проходки на долото в связи с ростом глубин скважин обуславливает все более широкое применение безопорных долот ре — жуще-истирающего действия. К ним относятся алмазные и многолопастные долота, армированные твердыми сплавами и сверхтвердыми материалами.

|

Предусмотренный нормалями. Диаметр долота, мм |

Исполнение долот по действующим нормалям |

і Предусмотренный нормалями. Диаметр долота, мм |

Исполнение долот по действующим нормалям |

||||||||||

|

Двухлопастные |

Трехлопастные |

Одношарошечные |

Двух шарошечные |

Трехшарошечные |

Бурильные головки шарошечные |

Двухлопастные |

Трехлопастные |

Одношарошечные |

Двухшарошечные |

Трехшарошечные |

Бурильные головки шарошечные |

||

|

46,0 |

215,5 |

© |

© |

||||||||||

|

59,0 |

+ |

222,3 |

|||||||||||

|

76,0 |

© |

+ |

+ |

228,6 |

|||||||||

|

93,0 |

© |

+ |

+ |

+ |

243,0 |

© |

|||||||

|

97,0 |

© |

244,5 |

© |

+ |

|||||||||

|

98,4 |

250,8 |

||||||||||||

|

108,0 |

269,0 |

© |

|||||||||||

|

112,0 |

© |

+ |

+ |

+ |

269,9 |

© |

+ |

||||||

|

118,0 |

© |

© |

295,0 |

© |

©. |

||||||||

|

120,6 |

311,1 |

||||||||||||

|

132,0 |

© |

© |

+ |

+ |

+ |

320,0 |

© |

© |

|||||

|

135,0 |

|||||||||||||

|

139,7 |

+ |

+ |

346,0 |

© |

|||||||||

|

140,0 |

© |

© |

349,2 |

+ |

|||||||||

|

142,9 |

+ |

+ |

370,-0 |

© |

|||||||||

|

145,0 |

© |

374,6 |

|||||||||||

|

146,0 |

+ |

381,0 |

|||||||||||

|

149,2 |

+ |

393,7 |

© |

||||||||||

|

151,0 |

© |

© |

+ |

394,0 |

© |

||||||||

|

158,7 |

+ |

444,5 |

+ |

||||||||||

|

161,0 |

© |

© |

445 |

© |

|||||||||

|

165,1 |

+ |

+ |

+ |

469,9 |

|||||||||

|

171,4 |

+ |

490,0 |

+ |

||||||||||

|

187,3 |

© |

508,0 |

+ |

||||||||||

|

190,0 |

© |

||||||||||||

|

190,5 |

© |

© |

|||||||||||

|

196,9 |

|||||||||||||

|

200,0 |

|||||||||||||

|

212,7 |

© |

||||||||||||

|

214 |

+ |

© |

|

Примечание. © — долота, выпускаемые серийио; -|—————- долота ‘опытные и! про мышленные. |

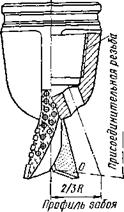

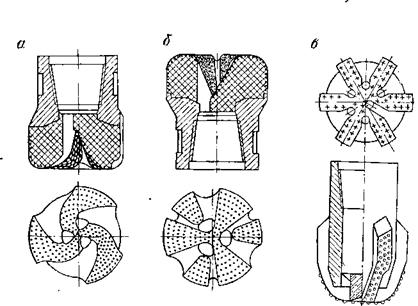

Алмазные долота состоят из фасонной алмазонесущей головки (матрицы), изготовленной аналогично матрицам алмазных коронок методом порошковой металлургии, и стального корпуса с присоединительной замковой резьбой. По конструкции они подразделяются на однослойные радиальные, спиральные (рис. 8.5, а, б), ступенчатые, ступепчатые с торовидными выступами, импрегнированные с торовидными выступами, импрег-

|

|

Присоединительная резьд’а

|

Рис. 8.5. Долота режуще истирающего действия;’ а — алмазное спирального типа; б — алмааное радиального типа; в — твердосплавное типа ИСМ; г — твердосплавные типа ИР и ИРГ |

нированные лопастные. Алмазные долота предназначены для бурения мягких, средней твердости и твердых пород в нижних интервалах скважин (с глубины 3000 м) и выпускаются диаметрами 140, 159, 188, 212 и 267 мм. Начато внедрение долот, оснащенных синтетическими поликристаллическими алмазами марки СВ. Исключительно высокие показатели при бурении пород средней твердости дают созданные в последнее десятилетие долота ИСМ, оснащенные сверхтвердым материалом славутич. Долото ИСМ (рис. 8.5, е) имеет шесть радиально расположенных коротких лопастей, рабочие поверхности которых укреплены штырями из сверхтвердого материала славутич, а наиболее уязвимые места корпуса защищены твердым сплавом группы ВК — Одно полностью отработанное долото ИСМ заменяет в среднем 33—35 шарошечных долот, а рекордные проходки на одно долото превышают 2000 м. В условиях Азербайджана при бурении мягких, средней твердости и твердых пород хорошо зарекомендовали себя долота типов ИР и ИРГ (рис. 8.5,г), состоящие из корпуса и приваренных к нему в два яруса шести лопастей, армированных штырями из твердого сплава. Промежутки между ними и передние грани лопастей наплавляются зернистым твердым сплавом.

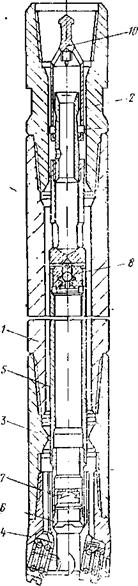

Бурение с отбором керна осуществляют специальными инструментами, условно называемыми колонковыми долотами. Колонковое долото состоит из бурильной головки, корпуса и размещенной внутри его колонковой трубы (грунтоноски). При турбинном бурении отбор керна осуществляют с помощью колонковых турбодолот КТДЗ и КТД4 со съемными грунто — носками без подъема бурильной

Бурение с отбором керна осуществляют специальными инструментами, условно называемыми колонковыми долотами. Колонковое долото состоит из бурильной головки, корпуса и размещенной внутри его колонковой трубы (грунтоноски). При турбинном бурении отбор керна осуществляют с помощью колонковых турбодолот КТДЗ и КТД4 со съемными грунто — носками без подъема бурильной

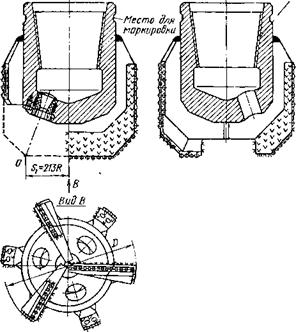

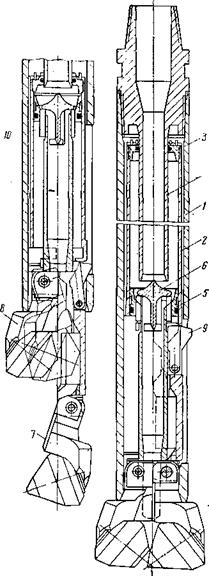

Рис. 8.6. Колонковое долото типа КАЭ:

1— корпус; 2, 3 — переходники; 4 — бурильная головка; 5 — кериоприемная труба; 6 — башмак керно — прненной трубы; 7 — кериорватель; 8 — обратный клапан; 9 — фиксирующий шариковый замок; /0 — головка

колонны подобно тому, как это делается при использовании комплекса ССК в колонковом бурении. Колонковые долота для роторного бурения подразделяются по конструкции на три класса:

1) со съемной и вращающейся керноприемной трубой (типа КАЭ, рис. 8.6);

2) с несъемной и вращающейся керноприемной трубой (типов «Недра II», 1В-ДК);

3) с несъемной и невращающейся керноприемной трубой (типов ДКНУ, СК, КС, ДКИР).

|

|

|

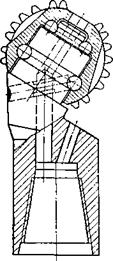

Рис. 8.7. Трехшарошечное долото для реактивно-турбинного бурения: 1 — корпус; 2 — промывочный канал; 3 — лапа в сборе с шарошкой |

|

503П |

|

ч |

Бурильные головки колонковых долот в зависимости от свойств проходимых пород подобно долотам для сплошного бурения отличаются большим разнообразием конструкций. Наибольшее применение имеют шарошечные бурильные головки дробяще-скалывающего и дробящего действия типов С, СТ, Т и К. Созданы также бурильные головки с твердосплавными зубками вместо фрезерованных зубьев типов СТЗ, ТЗ и ТКЗ. Все более широкое применение находят бурильные головки истпрающе-режущего действия, оснащенные алмазами, твердыми сплавами и сверхтвердым материалом славутич.

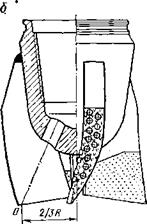

К специальным относятся долота типа ДРБ для реактивнотурбинного бурения, вставные долота для турбинного и роторного бурения без подъема бурильных труб, пикообразные и фрезерные долота, а также расширители.

Долота ДРБ изготовляются диаметром от 394 до 750 мм и применяются в установках реактивно-турбинного бурения для проходки скважин увеличенного диаметра (до 3,2 м). Долото состоит из корпуса с приваренными к нему тремя или шестью

лапами, на цапфах которых на подшипниках размещаются шарошки, имеющие зубья или вставные твердосплавные зубки только на периферийных венцах. На рис. 8.7 дано трехшаро-

Рис. 8.8. Двухшарошечное вставное долото для турбинного бурения:

Рис. 8.8. Двухшарошечное вставное долото для турбинного бурения:

/ — корпус; 2 —цилиндр со штоком; 3 — поршень; 4—хвостовик переводника; 5 — нижний поршень; 6 — клапан; 7 — нижняя лапа; 8 — верхняя лапа; 9 — собачка; 10 — толкатель

Рис. 8.9. Схема бурильной колонны: / — вертлюг; 2—переводник вертлюга;

3 — верхний переводник ведущей трубы;

4 — ведущая труба; 5 — нижний переводник ведущей трубы; 6 — предохранительный переводник; 7 — муфта бурильного замка; 5 —бурильная труба; 9 — ниппель бурильного аамка; 10—муфта для соединения бурильных труб в свечах; И — Переводник для соединения с УБТ; 12,

Ц 13 — утяжеленные бурильные трубы (УБТ); 14 — переводник для соединения с долотом или забойным двигателем

|

|

шечное долото для реактивно-турбинного бурения. Это позволяет при ограниченной осевой нагрузке создавать значительные контактные напряжения. Особенности конструкции вставного

долота (рис. 6.8) определяются тем, что оно доставляется к забою и извлекается на поверхность по внутреннему каналу бурильной колонны. При выходе из башмака колонны долото занимает рабочее положение. После окончания бурения оно переводится в транспортное положение с помощью механизма разворота, входит внутрь бурильной колонны и извлекается на поверхность с помощью каната. Пикообразные долота предназначены для разбуривания цементных пробок, башмаков и других металлических деталей после цементирования, а также для расширения ствола скважины в мягких и вязких породах. Фрезерные долота типа ДФТС со спиральным расположением твердосплавного вооружения служат для разбуривания цементных мостов и металла в скважине.

Расширители, оснащенные цилиндрическими шарошками или армированными твердым сплавом’ лопастями, применяют для проработки и калибровки ствола скважины, а также в составе компоновок низа бурильной колонны при направленном бурении.

Бурильная колонна. Бурильная колонна состоит из ведущей трубы, бурильных труб, утяжеленных бурильных труб (У-БТ) и ряда соединительных элементов (рис. 8.9). В практике применяют бурильные трубы, изготовленные из сталей повышенного качества, а также легкосплавные трубы из алюминиевого сплава Д-16Т. Стальные бурильные трубы изготавливаются с высаженными концами и блокирующими (стабилизирующими) поясками, с приваренными соединительными концами. Размеры бурильных труб с высаженными внутрь концами приведены в табл. 8.2, а прочностная характеристика — в табл. 8.3. Трубы с наружной высадкой концов изготавливаются шести размеров по диаметру (кроме размеров 127 и 168 мм). Длина труб составляет 6,8 и 11,5 м. При бурении 2—3 трубы соединяют в свечи муфтами, а свечи между собой — бурильными замками. Трубы с внутренней высадкой концов соединяются замками с нормальным (ЗН) и широким (ЗШ) проходным сечением, трубы с высаженными наружу концами — замками ЗУ с увеличенным проходным сечением, трубы с внутренней и наружной высадкой концов и стабилизирующими поясками — соответственно замками ЗШК и ЗУК — Концы труб для этой цели снабжены наружной слабоконической треугольной или трапецеидальной резьбой. Последняя применяется на трубах со стабилизирующими поясками, расположенными непосредственно за резьбой и предназначенными для плотного обжатия телом замка. Отличительной особенностью труб этой конструкции является также упор замковой детали в торец трубы, что обеспечивает повышенную жесткость и герметичность соединения.

При турбинном и роторном бурении широко применяются трубы с приваренными к высаженной наружу части соединительными концами (трубы ТБПВ), отличающиеся минималь-

|

Размеры трубы, мм |

Масса (теоретическая), кг |

|||

|

Диаметр |

Увеличение |

|||

|

Наружи ый |

Толщине |

проходного |

I м гладкоА |

массы трубы |

|

диаметр |

стенки |

отверстия |

трубы |

за счет |

|

высадки |

высадки концов |

|||

|

60 |

7 |

32 |

9,15 |

1,5 |

|

8 |

24 |

11,3 |

||

|

7 |

15 |

11,4 |

||

|

9 |

34 |

14,2 |

2,0 |

|

|

11 |

28 |

16,8 |

||

|

89 |

7 |

60 |

14,2 |

|

|

9 |

49 |

17,8 |

3,2 |

|

|

11 |

45 |

21,2 |

||

|

102 |

7- |

74 |

16,4 |

|

|

8 |

70 |

18,5 |

5,0 |

|

|

9 |

66 |

20,4 |

||

|

10 |

62 |

22,4 |

||

|

114 |

і |

82 |

18,5 |

|

|

8 |

78 |

20,9 |

||

|

9 |

74 |

23,3 |

6,0 |

|

|

10 |

70 |

25,7 |

||

|

И |

08 |

28,0 |

||

|

127 |

7 |

95 |

20,7 |

|

|

8 |

91 |

23.5 |

6.5 |

|

|

9 |

87 |

26,2 |

||

|

10 |

83 |

28,9 |

||

|

140 |

8 |

105 |

26,0 |

|

|

9 |

101 |

29,0 |

7,Г) |

|

|

10 |

97 |

32,0 |

||

|

11 |

91 |

35,0 |

||

|

168 |

9 |

128 |

35,3 |

9,5 |

|

10 |

124 |

39,0 |

|

Таблица 8 3 |

|

Характеристика прочности материалов бурильных труо

|

ными гидравлическими сопротивлениями в силу неизменности проходного канала.

Пониженными гидравлическими сопротивлениями обладают также легкосплавные бурильные трубы (ЛБТ), отличающиеся чистотой внутренней поверхности в силу изготовления их мето-

|

Рис. 8.10. Сбалансированные утяжеленные бурильные трубы (УБТС): а — УБТС с обычной замковой резьбой; б — УБТС со специальной разгруженной резьбой |

дом прессования. Обладая достаточной прочностью, легкосплавные трубы примерно вдвое легче стальных, поэтому критиче-

|

Таблица 8.4 Техническая характеристика утяжеленных бурильных труб (Н-2Э1—49, ТУ-39-076—74, ТУ-14-3-164—73, ТУ-51-774—77)

|

|

а 5 |

|

Заммобая резьба Резьба 6 нитон (левая) на 25,4 мм (лебая) |

|

ггЬп |

|

2 — АТ |

|

Я! |

|

ская глубина спуска колонны ЛБТ в глинистом растворе плотностью 1,2 г/см3 составляет 15000 м против 5000 м для стальных труб. Легкосплавные трубы соединяются стальными бурильными замками облегченного типа, навинчиваемыми на трубы с помощью трубной резьбы. Утяжеленные бурильные трубы устанавливают между долотом (или забойным двигателем) ■ и бурильными трубами. Они предназначены для создания осевой нагрузки на долото н увеличения жесткости нижней части бурильной колонны. В практике применяют гладкие по всей длине трубы, трубы с конусной проточкой, сбалансированные УБТ, а также УБТ фигурного сечения (квадратного, со спиральными или продольными канавками). Увеличенная толщина стенок УБТ позволяет нарезать на их концах конические замковые резьбы, обеспечивающие непосредственное соединение труб в колонну. Сбалансированные УБТ могут иметь разгружающую канавку, снимающую концентрацию напряжений в месте сочленения резьбы с телом трубы (рис. 8.10). Диаметр круглого сечения УБТ подбирается на 40—50 мм меньше диаметра долота, размер УБТ квадратного сечения по диагонали может быть принят равным диаметру долота. Длина колонны УБТ выбирается так, чтобы |

|

Замнобая резьба Резьба 8 нитон (правая) на 25, Ь мм (правая) |

|

Рис. 8.11. Ведущая труба: а — в собранном виде: І — переводник верхний; 2 —ведущая труба; 3 — переводник нижний; б — без переводников ее масса на 20—25 % превышала необходимую нагрузку на долото. Размеры и масса УБТ из гладких труб и с конусной проточкой приведены в табл. 8.4. Сбалансированные УБТ изготавливаются диаметром от 89 до 299 мм длиной 6 м. Ведущие трубы предназначены для передачи крутящего момента от ротора к бурильной колонне при роторном бурении. и восприятия реактивного момента при использовании забойных двигателей. Они имеют квадратное поперечное сечение |

|

|

![]()

![]()

(рис. 8.11). На верхний конец ведущей трубы с левой замковой резьбой навинчивают верхний переходник (ПШВ) с внутренней левой замковой резьбой для соединения с вертлюгом, на нижний конец с правой замковой резьбой-—нижний переходник (ПШН) для соединения с бурильными трубами. Разработаны конструкции резьбовых соединений ведущих труб со стабилизирующими поясками.

Для правильной эксплуатации бурильных труб в каждом управлении буровых работ организуют трубную базу, в функции которой входят: 1) прием поступающих труб и соединительных элементов; 2) группирование труб в комплекты;

3) наблюдение за работой труб на буровых; 4) ремонт труб. Трубная база оснащается стеллажами и тельферными кранами, токарными станками, сварочными аппаратами ц другим оборудованием.