КОНТРОЛЬ И УПРАВЛЕНИЕ ПРОЦЕССОМ БУРЕНИЯ

КОНТРОЛЬ И УПРАВЛЕНИЕ ПРОЦЕССОМ БУРЕНИЯ

Рациональное, в частности оптимальное, управление процессом бурения является решением кибернетической задачи, которое невозможно получить без соответствующих средств контроля для сбора информации и технических устройств для её переработки и управления процессом. Комплекс средств контроля должен включать в себя устройства для измерения осевой нагрузки на долото, частоты его вращения, крутящего момента на долото, расхода промывочной жидкости, механической скорости бурения, а также давления и параметров промывочной жидкости.

С учетом особенностей применяемых для глубокого бурения способов и оборудования, большой протяженности н деформируемости бурильной колонны, ее сложного взаимодействия со стенками скважины, особенно при турбинном и наклоннонаправленном буренин, создание таких устройств связано со значительными трудностями. Принципиально все приборы для контроля процесса бурения можно разделить па две категории: наземные и забойные.

Большинство существующих приборов относится к наземному типу, несмотря па неполный характер получаемой с их

помощью информации. В СССР современные буровые установки для глубокого разведочного и эксплуатационного бурения оснащаются комплексом системы наземного контроля процессов бурения типа ПКБ, которые в зависимости от класса установки контролируют от 4 до 7 параметров режима. Все комплексы ПКБ включают электрические индикаторы веса па крюке, заменившие собой широко распространенные ранее гидравлические индикаторы.

Электрический индикатор, так же, как н гидравлический, измеряет вес бурильного инструмента по натяжению неподвиж-

|

Рис. 8.47. Датчик веса инструмента: / / — консольная балка; 2 —- индуктивный трансформаторный преобразователь; 3 — пластины; 4 — хомут; 5 — палец; в — ролик; 7 — седло |

ного конца талевого каната. Он состоит из датчика веса (рис. 8.47), преобразующегося с помощью упругого элемента и индуктивного трансформаторного преобразователя натяжение неподвижного конца талевого каната в электрический сигнал, и измерителя записывающего или указывающего типа. Основные преимущества электрического индикатора веса заключается в независимости его показаний от диаметра каната, возможности осуществления дистанционной передачи, легкости изменения- чувствительности и большой точности.

Суть определения осевой нагрузки на долото при помощи индикатора веса заключается в том, что перед началом бурения инструмент, находящийся над забоем, вращая вхолостую, медленно подают на забой при включенных буровых насосах и замечают первое показание индикатора веса; второе его показание отсчитывают в начале бурения. Разность этих показаний индикатора, умноженная на цену деления, н будет характеризовать осевую нагрузку на долото, Такой способ измерения имеет методическую погрешность, возникающую вследствие влияния сил трения, действующих в опорах п на поверхности роликов датчика веса, а также па стенках скважины, особенно

значительных при иевращающейся бурильной колонне. Для уменьшения погрешности измерения осевой нагрузки при бурении с забойными двигателями рекомендуется принудительно вращать ротор с частотой 5—15 об/мин. Кардинальным решением проблемы измерения осевой нагрузки является создание забойных датчиков, передающих сигнал по каналу связи на поверхность. Наиболее просто эта задача решается при бурении электробурами, а также при бурении на шлангокабеле.

Частота вращения долота при роторном бурении контролируется е помощью электрических тахометров, а при турбинном бурении — забойным гидротурботахометром с использованием гидравлического канала связи. Импульсы давления промывочной жидкости, создаваемые установленным в турбобуре датчиком и пропорциональные частоте вращения вала, воспринимаются на устье чувствительным элементом и преобразуются в переменное напряжение, поступающее на вход приемного устройства.

Измерение крутящего момента роторного стола осуществляется в некоторых комплектах ПКБ с помощью датчика типа ДКМ, устанавливаемого на приводной цепи ротора и преобразующего с помощью трансформаторного преобразователя и рычажной системы напряжение цепи в электрический сигнал. Применение такого датчика позволяет контролировать условия работы долота и фиксировать момент износа опор или вооружения. Ра’сход промывочной жидкости определяется методом измерения скоростного напора в нагнетательном трубопроводе с помощью датчиков шнекового или электромагнитного типов. Датчик давления жидкости, устанавливаемый там же, состоит из мембранного преобразователя, воспринимающего давление жидкости, и индуктивного трансформаторного преобразователя, который преобразует колебания мембраны в электрический сигнал.

Непосредственное определение изменения положения забоя скважины сопряжено с большими техническими трудностями, поэтому измерение проходки осуществляется путем определения перемещения верхнего конца бурильной колонны, т. е. подачи инструмента. Для этой цели применяются индуктивные датчики, преобразующие угол поворота ролика кронблока или перемещение талевого каната в электрические импульсы, которые используются для определения текущей глубины забоя.

Необходимость быстрой переработки большого потока информации с многочисленных приборов выдвигает задачу автоматизации этого процесса, что достигается путем создания измерительно-информационных систем, включающих не только измерительную, но и счетно-решающую технику (ЭВМ). Подобные системы переработки оперативной и статистической информации, позволяющие оптимизировать режимы бурения, находят все более широкое применение.

Важнейшую роль и рациональном управлении процессом бурения играют исполнительные механизмы подачи долота. Их можно разделить на наземные регуляторы подачи и забойные механизмы подачи долота. Наземные регуляторы по роду действия делятся на два типа: активные, позволяющие осуществлять реверс бурильной колонны, н пассивные, в которых такая возможность отсутствует. К первому типу относится широко применяемый па современных буровых установках электрома-

|

п "А

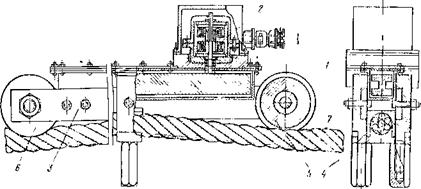

Рис. 8.48. Схема активных (и) и пассивных (Я) регуляторе», подачи долота |

шинный регулятор РПДЭ-3, ко второму — импульсный стабилизатор веса СВМ. Принципиальные схемы этих типов регуляторов совместно с характерными для них графиками изменения во времени скорости подачн долота v н осевой нагрузки Р приведены на рис. 8.48. Регулятор РПДЭ-3 позволяет осуществлять плавную беспрерывную подачу инструмента, поддерживая заданную осевую нагрузку или скорость подачн. В случае перерегулирования инструмент автоматически приподнимается. Подача и подъем инструмента производятся с помощью редуктор — ного агрегата 4 (рис. 8.48,а), состоящего из электродвигателя постоянного тока и редуктора, связанного цепной передачей с подъемным валом лебедки /. Питание силового двигателя осуществляется от генератора 7, приводимого электродвигателем переменного тока 2. Напряжение на обмотках возбуждения генератора, который управляет частотой вращения силового двигателя редукторного агрегата, а следовательно, и подачей инструмента, регулируется но каналу 3 с помощью сельсиппой

пары, связанной с электрическим датчиком веса и установкой веса на пульте управлення. Для электромашинных регуляторов характерно непрерывное изменение подачи для поддерживания Р на заданном уровне. При встрече с крепким пропластком возрастающая нагрузка может вызвать временный приподъем долота (отрицательное v на графике рис. 8.48, а) до приведения Р к заданному значению. В связи с необходимостью подъема инструмента элсктроманшнные регуляторы характеризуются

|

а |

![]()

|

в |

![]()

|

Рис. 8.49. Схема работы забойного механизма подачи ЗМП: а — начало рейса; б — прекращение подачи; в — иерезарядка ЗМП |

большой мощностью (до 50 кВт) н массой (более

большой мощностью (до 50 кВт) н массой (более

5 т).

Импульсный регулятор СВМ (рис. 8.48, б) предназначен для подачи инструмента только вниз при стабилизации осевой нагрузки на заданном уровне. Подача инструмента осуществляется путем периодического кратковременного растормажпваппя ‘ барабана лебедкп 1 с помощью пневматического поршневого механизма 5, соединенного с рукояткой ленточного тормоза лебедки. Управление поршневым механизмом осуществляется специальным пультом

с электроконтактпым манометром ~6 п рукоятками для установки осевой нагрузки па долото. Регулятор питается сжатым воздухом от пневмоси — стемы лебедки її работает в комплексе с гидравлическим индикатором веса. Импульсный регулятор дает периодическую кривую скорости подачи с небольшими колебаниями Р около заданного значения. Комплекс всех механизмов регулятора отличается небольшой массой.

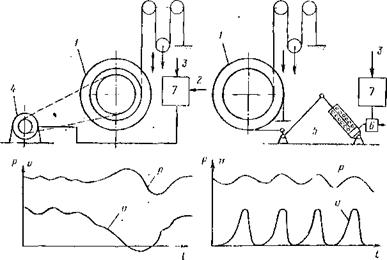

Более эффективными, но менее разработанными являются забойные регуляторы, устанавливаемые над долотом или турбобуром. Их основное преимущество заключается в способности поддерживать заданный режим независимо от сил трения бурильной колонны о стенки, что особенно важно при сверхглубоком бурении. Схема работы простейшего забойного механизма подачи ЗМГІ, стабилизирующего осевую нагрузку на долото, показана па рис. 8.49. В цилиндрическом корпусе ЗМП, соединенном через переводник с бурильной колонной, перемещается кольцевой поршень с полым штоком, который соединя

ется с УБТ или турбобуром. Перепал давления жидкости, возникающий в долоте пли турбобуре, воздействуя на поршень, создает определенную нагрузку и вызывает его перемещение но мере разрушения породы на забое скважины. При этом барабан лебедки должен быть заторможен. Когда шток выдвигается на всю длину, подача прекратится н механизм надо будет зарядить вновь путем опускания бурильной колонны на величину хода поршня.

Для турбинного бурения более предпочтительны регуляторы, поддерживающие заданную частоту вращения вала турбобура путем изменения осевой нагрузки в соответствии с изменением свойств проходимых пород. Разработка подобных регуляторов позволит обеспечить оптимальный режим турбинного бурения в любых условиях.