КРЕПЛЕНИЕ СКВАЖИН

КРЕПЛЕНИЕ СКВАЖИН

Креплением скважины называется комплекс мероприятий, выполняемый для того, чтобы: 1) предохранить стенки скважины от обрушения; 2) изолировать нефтс — и газоносные пласты друг от друга и от водоносных горизонтов (разобщение пластов); 3) создать канал для транспортирования нефти или газа с забоя скважины па поверхность без потерь полезного ископаемого.

Эти задачи решаются с помощью двух операций: а) спуска в скважину обсадных колонн; б) цементирования скважины. Типы обсадных колонн, их число и размеры определяются конструкцией скважины.

Конструкция скважин. В глубоком бурении конструкция скважины определяется количеством спускаемых обсадных колонн, глубиной их установки, диаметром, толщиной п группой прочности применяемых труб, диаметром долот и бурильных труб, используемых для бурения под каждую колонну, а также высотой подъема тампопажного материала в кольцевом пространстве скважины.

В конструкции скважин различают следующие типы обсадных колонн: направление — первая обсадная труба длиной 4—

6 м для предохранения устья скважины от размыва н направления потока промывочной жидкости в желоба; кондуктор — первая обсадная колонна, служащая для крепления верхних неустойчивых интервалов разреза, изоляции водоносных горизонтов от загрязнения, установки на устье противовыбросового оборудования и подвески всех последующих колонн;-промежуточная колонна — для крепления и изоляции вышележащих ин: тервалов разреза, несовместимых по условиям бурения с нижележащими; эксплуатационная колонна — для разобщения продуктивных горизонтов и изоляции их от других горизонтов разреза, а также для извлечения нефти и газа на поверхность или закачивания рабочих агентов в пласты.

Промежуточные колонны могут быть сплошными, перекрывающими весь ствол скважины от забоя до устья; в виде хвостовиков, укороченных обсадных колонн, перекрывающих нижний пеобсажеппый интервал скважины н заходящих в предыдущую колонну не менее чем па 100 м; в виде «летучек» — специальных колонн, служащих только для ликвидации осложнений и не имеющих связи с другими колоннами, а также съемными, применяемыми в особо тяжелых условиях бурения. Конструкция скважины по современным методическим требованиям должна обеспечивать безусловное доведение скважины до проектной глубины, осуществление’ заданных способов вскрытия продуктивных горизонтов п методов пх эксплуатации, предотвращение осложнений в процессе бурения, опробование и освоения скважины, полное использование потенциальных возможностей техники и технологии, минимальный уровень затрат на строительство скважины как законченного объекта. Выбор конструкции скважины с учетом этих требований основан на едином принципе — несовместимости условий бурения отдельных интервалов скважины. Под несовместимостью условий бурения понимается такое их сочетание, когда заданные параметры технологических процессов бурения нижележащего интервала вызовут осложнения в пробуренном вышележащем интервале, если последний не закреплен обсадной колонной, а проведение дополнительных специальных технологических мероприятий по предотвращению этих осложнений невозможно или экономически нецелесообразно.

Зоны крепления приурочиваются к зонам совместных условий бурения, которые выявляются па основе анализа изменений пластового (парового) давления и давления гидроразрыва по всему разрезу скважины. Таким образом, количество обсадных колонн п глубина их спуска определяется геологическими условиями.

Диаметр эксплуатационной колонны зависит от способа эксплуатации скважины. При современных методах эксплуатации диаметр 146 мм является вполне достаточным. При высоких среднесуточных дебнтах (более 300 т нефти или 500 тыс. м3 газа) диаметр эксплуатационной колонны увеличивают до 168 мм (в газовых скважинах — до 219 мм и более), а при низких дебитах (до 40 т/сут) уменьшают до 114 мм. Диаметры долот для бурения под каждую колоппу и диаметры колонн выбирают из следующего соотношения:

где — диаметр муфты, опускаемой вслед за долотом обсадной колонны; б — толщина цементного кольца против муфты трубы в затрубном пространстве; Ю0 — внутренний диаметр предыдущей обсадной колонны; А — зазор для прохода долота через предыдущую колоппу (А — 6—8 мм) Для труб диаметром

|

Условный диаметр труб, мм |

Толщина стенки, мм |

Теоретическая масса 1 м трубы, кг |

Размер |

муфты |

Теоретическая масса муфты, КГ |

|

Наружный диаметр» мм |

Длина, мм |

||||

|

1 |

2 |

г |

4 |

5 |

Ё |

|

J14 |

6 |

16,0 |

|||

|

7 |

18,5 |

133 |

158 |

■3,7 |

|

|

8 |

21,0 |

||||

|

127 |

6 |

17,9 |

|||

|

7 |

20,7 |

146 |

165 |

5,7 |

|

|

8 |

23,5 |

||||

|

9 |

26,2 |

||||

|

140 |

С |

19,8 |

— |

||

|

7 |

22,9 |

||||

|

8 |

26,0 |

159 |

171 |

7,1 |

|

|

9 |

29,0 |

||||

|

10 |

32,0 |

||||

|

11 |

34,9 |

||||

|

146 |

6,5 |

20,7 |

|||

|

■ч. |

7 |

24,0 |

|||

|

8 |

27,2 |

||||

|

9 |

30,4 |

166 |

177 |

8 |

|

|

10 |

33,5 |

||||

|

11 |

36,6 |

||||

|

168 |

6,5 |

25,9 |

|||

|

7 |

27,8 |

||||

|

8 |

31,6 |

188 |

184 |

9,1 . |

|

|

9 |

35,3 |

||||

|

10 |

39,0 |

||||

|

11 |

42,6 |

||||

|

12 |

46,2 |

||||

|

178 |

7 |

29,5 |

|||

|

8 |

33,5 |

||||

|

9 |

37,4 |

198 |

184 |

10,1 |

|

|

10 |

41,4 |

||||

|

11 |

45,2 |

||||

|

12 |

49,0 |

||||

|

194 |

7 |

32,2 |

|||

|

8 |

36,6 |

||||

|

9 |

41,0 |

216 |

190 |

12,2 |

|

|

10 |

45,3 |

||||

|

12 |

53,9 |

||||

|

219 |

7 |

36,6 |

|||

|

8 |

41,6 |

||||

|

9 |

46,6 |

245 |

196 |

16,2 |

|

|

10 |

51,5 |

||||

|

12 |

61,3 |

||||

|

245 |

8 |

46,6 |

|||

|

9 |

52,2 |

||||

|

10 |

57,8 |

270 |

196 |

17,3 |

|

|

12 |

68,8 |

|

Условный диаметр труб, мм |

Толщина Стенки, мм |

Теоретическая масса I м трубы, кг |

Размер |

муфты |

Теоретическая масса муфты, кг |

|

Наружный диаметр, мм |

Длина, мм |

||||

|

273 |

8 |

52,3 |

|||

|

9 |

58,5 |

299 |

203 |

20,7 |

|

|

10 |

64,8 |

||||

|

12 |

77,2 |

||||

|

299 |

8 |

57,3 |

|||

|

9 |

64,2 |

324 |

203 |

22,4 |

|

|

10 |

71,3 |

||||

|

11 |

78,0 |

||||

|

12 |

84,7 |

||||

|

324 |

9 |

70,1 |

|||

|

10 |

77,4 |

||||

|

11 |

84,8 |

351 |

203 |

23,4 |

|

|

12 |

92,6 |

||||

|

340 |

9 |

73,3 |

|||

|

10 |

81,3 |

||||

|

11 |

89,1 |

365 |

— 203 |

25,5 |

|

|

12 |

96,9 |

||||

|

(351) |

9 |

75,9 |

|||

|

10 |

84,0 |

376 |

229 |

29 |

|

|

11 |

92,2 |

||||

|

12 |

100,3 |

||||

|

(377) |

9 |

81,6 |

|||

|

10 |

90,4 |

402 |

229 |

31 |

|

|

11 |

99,2 |

||||

|

12 |

107,9 |

||||

|

407 |

9 |

88,1 |

|||

|

10 |

97,7 |

432 |

228 |

35,8 |

|

|

11 |

107,2 |

||||

|

12 |

117,5 |

||||

|

(426) |

10 |

102,5 |

|||

|

11 |

112,5 |

451 |

229 |

37,5 |

|

|

12 |

122,4 |

||||

|

508 |

11 |

134,7 |

533 |

228 |

44,6 |

|

П р и меча и и с. Размеры труб, указанные в скобках, применять не рекомендуется. |

менее 250 мм принимается 6=10—25 мм, для труб большего диаметра 6=30—50 мм. Для безмуфтовых соединений труб величина 6 определяется относительно наружного диаметра трубы.

Обсадные трубы. В глубоком бурении применяются обсадные трубы разнообразной конструкции: гладкие трубы с муфтовым соединением и нормальной или удлиненной конической резьбой, трубы повышенной прочности и герметичности с трапецеидальной резьбой, гладкие с муфтовым соединением (ОТТМ1 и ОТТП) и безмуфтовые гладкие (ОГ1М), с наруж

ной высадкой на одном (ТБО-4) или на обоих концах (ТБО-5). Широкое применение находят также трубы сварного соединения. Наружный номинальный диаметр обсадных труб изменяется от 114 до 508 мм, а толщина стенки для труб того или иного размера от 6—8 до 10—12 мм (табл. 8.14).

|

о — с чугунной направляющей насадкой: / — ИЫЙ клапан: башртак; 2 — направляющая насадка: С с бе — — седло — 2 — шток — 3 —тарелка; тонной направляющей насадкой: / — к^пус; 2— 4 —пружина; 5 — гайке; 6 — шай- ЗАглунжа; 3 — направляющая насадка 7 корпус |

|

Меса марк* ро6к1 |

![]()

|

* |

![]()

|

Рис. 8.51. Тарельчатый обрат- |

|

Рис. 8.50. Колонные башмаки: |

Подготовка к спуску и технологическая оснастка обсадных колонн. Перед спуском в скважину все обсадные трубы должны быть тщательно осмотрены, измерены по длине и проверены шаблоном на овальность. На трубной базе или непосредственно а ~ г

Подготовка к спуску и технологическая оснастка обсадных колонн. Перед спуском в скважину все обсадные трубы должны быть тщательно осмотрены, измерены по длине и проверены шаблоном на овальность. На трубной базе или непосредственно а ~ г

на буровой все обсадные трубы подвергаются гидравлическому испытанию на внутреннее давление.

Перед спуском обсадных колонн тщательному осмотру подвергают буровую установку, особое внимание обращая на исправность всех подъемных механизмов. В скважине проводят комплекс электрометрических и кавернометрических работ.

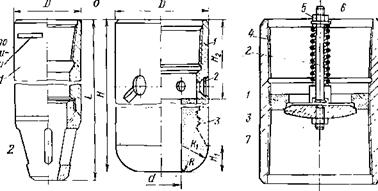

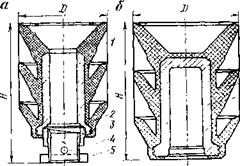

Для облегчения прохождения колонны по скважине и предотвращения смятия труб нижний ее конец оборудуется колонным башмаком. Башмак представляет собой толстостенный стальной патрубок с направляющей насадкой, изготовленной из чугуна, цемента и других материалов (рис. 8.50).

Для снижения нагрузки на вышку и уменьшения растягивающих напряжений в верхней части колонны, внутри нее, на расстоянии 10—15 мм от башмака, устанавливают тарельчатый обратный клапан, предотвращающий перелив бурового или там — понажпого раствора из обсадной колонны (рис. 8.51). Выше обратного клапана, на расстоянии 10—30 м от башмака, внутри колонны устанавливают упорное кольцо «стоп», на которое садится цементировочная пробка при продавливапии цементного раствора. Кольцо «стоп» изготавливают из чугуна или бетона.

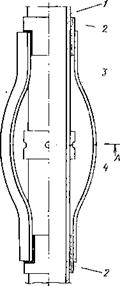

Для облегчения спуска колонны н обеспечения ее концентричного размещения в скважине применяют центраторы разнообразных конструкций, устанавливаемые в средней части каждой обсадной трубы в интервале цементирования. Одна из конструкций пружинного центратора показана на рис. 8.52.

Выше и ниже каждого из центраторов, а в интервале перфорации через каждые 0,5 м па обсадной колонне устанавливают

|

А-А |

проколочные скребки для разрушения глинистой корки па стенках скважины при расхаживании обсадной колонны в процессе ее цементирования.

проколочные скребки для разрушения глинистой корки па стенках скважины при расхаживании обсадной колонны в процессе ее цементирования.

Против границ зон уширений ствола скважины па обсадной колонне рекомендуется устанавливать турбулиза- торы. Турбулизатор состоит из цилиндрического корпуса с закрепленными на нем спиральными лопастями из металла или резины. *

|

Рис. 8.52. Пружинный центратор: 1 — обсадная трубе; 2— кольца; 3 — пружинные планки; 4 — упорное кольцо |

При креплении скважин хвостовиками и секциями обсадных колонн применяют комплекс специальных устройств, включающий: разъединители— для безопасного спуска и цементирования хвостовиков или секций обсадных колонн и последующего отсоединения от них бурильных труб; подвесные устройства—■ для закрепления хвостовиков или секций обсадных колонн в подвешенном состоянии в стволе скважины; соединители — для стыковки секций обсадных колонн между собой; пакеры— для герметизации верхней части зацементированных хвостовиков или секций обсадных колоин.

При креплении скважин хвостовиками и секциями обсадных колонн применяют комплекс специальных устройств, включающий: разъединители— для безопасного спуска и цементирования хвостовиков или секций обсадных колонн и последующего отсоединения от них бурильных труб; подвесные устройства—■ для закрепления хвостовиков или секций обсадных колонн в подвешенном состоянии в стволе скважины; соединители — для стыковки секций обсадных колонн между собой; пакеры— для герметизации верхней части зацементированных хвостовиков или секций обсадных колоин.

Технология спуска обсадных колонн. Для обеспечения спуска обсадных колонн до заданной глубины ствол скважины предварительно прорабатывают и калибруют. Проработка ствола осуществляется тем же способом и той же бурильной компоновкой, которые применялись при бурении скважины, а калибровку ствола проводят бурильными компоновками, приближающимися по жесткости к жесткости подготовленной к спуску обсадной колонны. В результате калибровки должны быть устранены «посадки» и «затяжки» инструмента, что обес

печивает успешный спуск обсадной колонны па заданную глубину.

При спуске обсадной колонны особое внимание должно быть обращено на качество резьбовых или сварных соединений, применение исправных инструментов и механизмов, обеспечение строгого учета числа обсадных труб, их длины и нарастающей длины колонны, а также на выполнение правил безопасности. Весьма важно обеспечить равномерную скорость спуска, которую необходимо предварительно рассчитать с учетом предотвращения гидроразрыва пород и смятия труб под воздействием гидродинамического давления в затрубном пространстве. В любом случае эта скорость не должна превышать 1 м/с.

Расчет обсадных колонн. Кондуктор обычно рассчитывают только на растяжение. Промежуточные колонны рассчитывают на растяжение, и, если при дальнейшем бурении возможны поглощения или газо-водо-нефтепроявления, то их рассчитывают также и на смятие. Эксплуатационные колонны проверяют на-растяжение и смятие.

Расчет на растяжение выполняется по формуле Ф. И. Яковлева, определяющей критическое значение растягивающей нагрузки, при которой в наиболее опасном сечении резьбового соединения напряжения достигают предела текучести металла (страгивающая нагрузка):

Рсгр =————- ^——————- , (8.36)

1 +г1-^-с^(« + Ф)

где £>ср — средний диаметр трубы по впадине первой полной нитки резьбы, м; Ь — толщина стенки трубы по впадине той же нитки, м; ат — предел текучести металла, Па; /— полезная (работающая) длина резьбы до нитки с полным профилем, м; а — угол, образованный гранью резьбы и осью трубы (а=62,5°); Ф — угол трения металла о металл (ср~18°), г} — коэффициент разгрузки (г| = Ь/Ь + б); б — номинальная толщина — стенки трубы, м.

Допустимую нагрузку определяют с учетом запаса прочности, принимаемым равным 1,15—1,45 в зависимости от диаметра и длины колонны. Вес колонны без учета взвешивающего эффекта промывочной жидкости не должен превышать допустимой растягивающей нагрузки. При расчете труб на смятие пользуются аналитической формулой Г. М. Саркисова, определяющей внешнее сминающее давление, при котором напряжения в теле трубы достигают предела текучести:

Рс, = 1А{с,+ Еад(1+1|у-

|

|

6т1п = 0,8736;

6о = 0,905б; Е— модуль упругости металла; є — овальность, расчетное значение которой равно 0,01 —для труб диаметром до 219 мм, 0,015 — для труб диаметром до 324 мм и 0,2 — для труб большего диаметра.

Внутреннее давление, при котором напряжение в трубах достигает предела текучести, с учетом минусового допуска на толщину стенки трубы (12,5%) определяют по формуле

(8.38)

Запас прочности при расчете допустимого внешнего сминающего давления принимается равным 1,0—1,3 — для интервала перфорации в зависимости от устойчивости коллектора, 1,0 — для остальных секций колнны. В интервале, где растягивающие напряжения превышают 0,5 ат, запас прочности увеличивают на 10%. При расчете на внутреннее давление запас прочности принимают’ равным 1,15 для труб диаметром до 219 мм и 1,53 для труб большего диаметра. Толщина стенки труб в промежуточных колоннах на участке наибольшего износа увеличивается против расчетной на 10—20%. Целью расчета обсадных колонн является создание равнопрочной колонны, обеспечивающей безаварийную работу скважины в течение всего срока ее эксплуатации (30 лет) при минимальном расходе металла.

Тампонажные материалы и буферные жидкости. Разобщение пластов осуществляется путем цементирования затрубного пространства части пли всей обсадной колонны, для чего принимаются разнообразные тампонажные цементы. Тампонажным цементом принято называть продукт, состоящий из вяжущих веществ (портландцемент, шлак, известь, пластмассы и т. п.), минеральных (кварцевый песок, асбест, глина, шлак и др.) или органических добавок (целлофан, шелуха, опилки и т. п.), который после затворепия водой или другой жидкостью дает раствор, затвердевающий затем в виде камня с обусловленными физическими свойствами. В зависимости от вяжущих материалов различают: тампонажные цементы на основе портландцемента, тампонажные цементы на основе доменных шлаков, известково-песчаные смеси, органические крепители на полимерной основе, прочие тампонажные цементы.

В зависимости от состава наполнителей цементы подразделяются на песчаные, волокнистые, пуццолановые, трепельные, гсльцементы, гематито-магнетитовыс, шлаковые, перлитовые и др.

По роду жидкости затворения различают водные, водоэмульсионные (водонефтяные) и псфтецсмепгпые растворы.

Характеристиками качества цементного раствора являются такие параметры, как водосодержание, водоотдача, плотность, подвижность’ (растекаемость), сроки схватывания, время загу- стёвания, седиментационная устойчивость, структурная вязкость, динамическое сопротивление сдвигу и др. Свойство цементного камня характеризуется механической прочностью,-проницаемостью, объемными изменениями, коррозионной устойчивостью и модулем упругости. Свойства цементных растворов и ► камня регулируются введением наполнителей, активных добавок и химических реагентов.

Для обеспечения качественного цементирования между буровым и тампонажным раствором прокачивают буферную жидкость, которая предназначена для предотвращения смешения растворов и удаления из затрубпого пространства остатков бурового раствора. В качестве таких жидкостей в зависимости от условий бурения применяют воду, утяжеленные буферные жидкости на основе водных растворов солей ЫаС1, СаС12 и других или на полимерной основе, растворы соляной или сульфамшювой кислот, аэрированные буферные жидкости на основе воды, кварцевого песка, цемента, ПАВ и газа (воздуха), эрозионные буферные жидкости на водной основе с добавлением кварцевого песка, КМЦ и цемента, незамерзающие жидкости на основе 3 %-ного раствора д и этилен гл и кол я в воде и кварцевого песка, вязкоупругие разделители в виде гелеобразных смесей водных растворов полиакриламида, гексарезорци — новой смолы и формалина, а также другие жидкости.

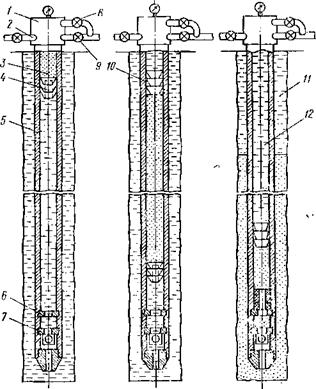

Методы цементирования скважин. Цементированием принято называть процесс замещения бурового раствора в заданном интервале затрубного пространства скважины тампонажным, в результате твердения которого там образуется прочный, практически непроницаемый камень. Методы цементирования в зависимости от геолого-техпических условий весьма разнообразны. Наиболее распространенным видом является одноступенчатое цементирование, когда весь объем тампонажпого раствора закачивается в затрубпое пространство через башмак обсадной колонны за один прием.

После спуска обсадной колонны и промывки скважины в обсадную колонну вставляют разделительную пробку (рис. 8.53), проходное отверстие которой перекрыто жестяной мембраной, а на муфту верхней обсадной трубы навинчивают цементировочную головку (рис. 8.54) с подвешенной в ней верхней разделительной пробкой. Боковые отводы цементировочной головки _ соединяют трубопроводами с цементировочными насосами и закачивают в колонну буферную жидкость или тампонажный раствор. При этом нижняя разделительная пробка опускается по колонне вниз (рис. 8.55, а). После закачивания в колонну зара-

|

Рис. 8.53. Разделительные цементировочные пробки: і — резиновые чугуипым сер |

|

бі — нижняя: манжеты с дочннком; мембрана; переводник: |

|

2 — жестяная — гаііка; 4- .4 стопорное |

|

кольцо; б — верхняя: / — решновме мпііжіли; 2 * чугунный сердечник |

|

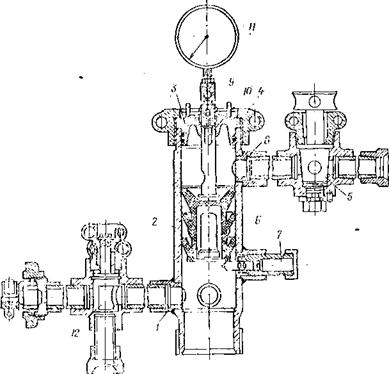

Рис. 8.54. Цементировочная головка: |

1 — нижний боковой отвод: 2 —корпус; 3 — крышка: 4 — накидная гайка; 5 — проход* пой кран верхнего отвода; 6 — верхняя пробка; 7 — статор; 8 — верхний боковой отвод; 9 — трехходовой кран; 10 — разделительное устройство; // — манометр, /2 —трехходо — ноГі пробковый кран нижнего отвода,

нее подсчитанного объема тампопажного раствора, необходимого для заполнения-заданного интервала затрубного пространства и участка колонны ниже упорного кольца «стоп», линии обвязки цементировочных насосов промывают водой и приступают к закачиванию в колонну продавочной жидкости. При

|

Рис. 8.55. Схема одноступенчатого цементирования: а —закачка тампонажного раствора; б —закачка продавочной жидкости; в — продав — ка тампонажного раствора в затрубное пространство: і — цементировочная головка; 2 — боковые отводы; 3— тампонажный раствор; 4— нижняя пробка; 5 — обсадная колонна; 6 — упорное кольцо; 7—обратный клапан; 8, 9 — крапы высокого даплспия; 10 — верхняя пробка; П — промывочная жидкость; 12 — продавочная жидкость |

этом верхнюю разделительную пробку освобождают, и она опускается по колонне вниз (рис. 8.55,6). Нижняя пробка, дойдя до упорного кольца «стоп», останавливается, под действием разности давлений в колонне и в затрубном пространстве жестяная мембрана в нижней пробке разрушается, и тампонажный раствор продавливается в затрубное пространство (рис.

8.55, в). Давление па цементировочных насосах в период закачивания тамгюнажного раствора и в начальный период продав — ливания непрерывно уменьшается вследствие разности гидростатических давлений внутри колонны и в затрубном пространстве, а с момента выхода тампонажного раствора в кольцевой зазор оно начинает расти и достигает максимума в момент схождения пробок. Быстрый рост давления служит сигналом к прекращению закачивания в колонну продавочной жидкости. Крапы на цементировочной головке закрывают, и колонну оставляют под давлением на период ожидания затвердения цемента (ОЗЦ).

Разновидностью одноступенчатого цементирования является способ манжетного цементирования, отличающийся тем, что продавливание тампонажного раствора в затрубное пространство осуществляют не через башмак, а через боковые отверстия в обсадной колонне, расположенные над ее фильтровой частью. Ниже отверстий внутри колонны устанавливают при этом «прямой» клапан, открывающийся вверх и не пропускающий жид-, кость вниз.

Двухступенчатое цементирование применяется при разобщении пластов в глубоких скважинах (высота подъема тампонаж — ного раствора более 3000 м) и отличается тем, что тампонаж — ный раствор продавливается в затрубное пространство в два приема с разрывом во времени, на первой ступени — через башмак обсадной колонны, а па второй ступени — через отверстия в цементировочной муфте, которую устанавливают в колонне на определенной высоте от забоя (рис. 8.56). После подготовки скважины к цементированию в колонну закачивают первую порцию тампонажного раствора, объем которого равен сумме объемов затрубного пространства от башмака до места установки цементировочной муфты и Цементного стакана в колонне. Затем закачивают продавочпую жидкость в объеме, равном внутреннему объему колонны от обратного клапана до места установки муфты. После этого в колонну опускается нижняя пробка, которая должна открыть отверстия в цементировочной муфте, и продолжают закачку продавочной жидкости, чтобы заполнить колонну от места установки муфты до устья. При посадке пробки в нижнее седло муфты срезаются стопорные штифты нижней внутренней втулки муфты, которая, опускаясь, открывает отверстия. Через открывшиеся отверстия скважину промывают в течение времени схватывания тампонажного раствора первой ступени. Затем закачивают тампонажный раствор второй ступени и продавливают его в затрубное пространство с помощью продавочной жидкости и верхней управляющей пробки, как при обычном цементировании. Верхняя пробка перекрывает отверстие седла верхней втулки муфты, и под действием давления происходит срез стопорных штифтов, закрепляющих ее в корпусе муфты. Втулка, опускаясь, закры-

|

|

|

|

вает отверстия муфты, что вызывает рост давления, свидетельствующий об окончании продавки раствора.

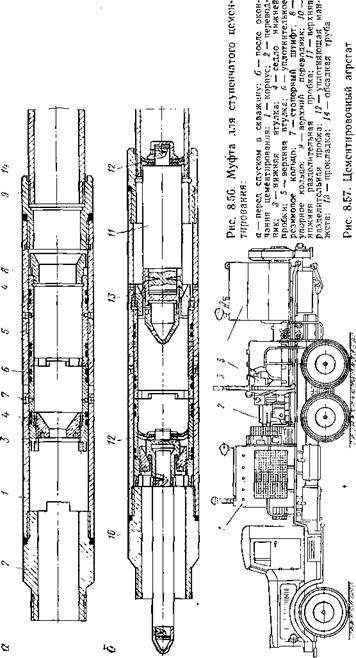

Оборудование для цементирования скважин. Процессы цементирования скважин полностью механизированы. Для приготовления тампонажных растворов служат специальные цементно-смесительные машины и агрегаты. Наиболее распространенными являются цементно-смесительные 2СМН-20, смонтированные на шасси автомобиля КрАЗ-257. Машина представляет собой металлический бункер, вмещающий 20 т сухого цемента и снабженный в нижней части подающим шнековым механизмом и смесительным устройством вакуумно-гидравлического типа. Производительность машины составляет 0,6— 1,2 м3/мин раствора.

Закачивание тампонажных растворов, продавочных и буферных жидкостей осуществляется с’ помощью цементировочных агрегатов, которые могут выполнять также и другие работы (промывка скважин, опрессовка обсадных труб, гидропескоструйная перфорация и т. п.). Наиболее распространены агрегаты ЦА-320М и ЗЦА-400Л. Агрегат ЗЦА-400А {рис. 8.57) состоит из поршпевого насоса 5 типа 11Т для подачи тампонажных растворов, мерных емкостей 4, системы обвязки 3, коробки передач 2 и силовой установки 1 для привода насоса. Агрегат ЦА-320М осуществляет привод цементировочного насоса типа 9Т от двигателя автомобиля КрАЗ-257 и имеет в своем составе водоподающий плунжерный насос типа 1В с приводом от вспомогательного двигателя ГАЗ-51.

Производительность агрегатов регулируется путем изменения диаметра цилиндровых втулок и числа двойных ходов поршня с помощью коробки передач.

Для централизованного контроля процессов цементирования и управления технологическими операциями применяется станция СКЦ-2М, смонтированная на шасси автомобиля КрАЗ-651 и оснащенная необходимыми датчиками, регистрирующими и показывающими приборами, а также узлом телефонной связи.

Для централизованной обвязки цементировочных агрегатов с устьем скважины применяют блок манифольдов, смонтированный па шасси грузового автомобиля.

Расчет цементирования скважин. Целью расчета является определение потребного количества материалов, необходимых для цементирования, продолжительности процесса, типа и потребного количества цементировочной техиики.

Тампонажный материал выбирают с учетом геолого-техни — ческих условий так, чтобы приготовленный из пего раствор имел плотность, превышающую плотность бурового раствора на 0,2—0,3 г/см3 или равную ей. Рецептуры тампонажных растворов выбирают с учетом времени их загустевания в условиях забойных температуры и давления.

/

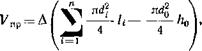

Ут. р (V — Кк) + 0,785^, (8.39)

где V — объем ствола скважины, определенный в интервале цементирования поданным профилемстрии; Ук — объем обсадной колонны по наружному диаметру труб в интервале цементирования; — внутренний диаметр обсадных труб в нижней части колонны; й0 — высота цементного стакана, оставляемого в колонне.

В приближенных расчетах средний диаметр ствола скважины принимается равным диаметру долота.

|

Рр |

![]() Потребное количество сухого цемента для приготовления 1 м3 тампонажного раствора определяется соотношением

Потребное количество сухого цемента для приготовления 1 м3 тампонажного раствора определяется соотношением

(8.40)

где рр —плотность раствора; т — отношение массы воды к массе сухого цемента в 1 м3 раствора (водоцементное отношение). Обычно т = 0,4—0,6. Если при приготовлении тампонажного раствора кроме цемента используются его наполнители (мел, глина, утяжелители), то плотность раствора приближенно рассчитывают по формуле

рр= 1 т) , (8.41)

Рж "’Рем

где Рж и Рем — плотности жидкости затворения и смеси сухого цемента с наполнителями,

ргм=» Рц Ь^сРд (8.42)

I -{- тв

4 Здесь рц и рд — плотности сухого цемента и наполнителя соответственно; /щ — отношение массы наполнителя к массе сухого цемента в 1 м3 раствора.

Общее количество сухого тампонажного материала (смеси), потребного для приготовления заданного объема раствора составит

О А^т. р, (8.43)

где /гц= 1,03—1,05 — коэффициент, учитывающий потери тампонажного материала.

Потребный объем воды для приготовления всего объема раствора

Ув — квСт, (8.44)

Рв

где &к=1,08—1,10 — коэффициент, учитывающий потери воды при цементировании.

(8.45)

где А— коэффициент сжимаемости продавочной жидкости (в зависимости от содержания воздуха в жидкости А = 1,01—1,10); п — число секций обсадной колонны, различающихся толщиной стенки; йг, и — соответственно внутренний диаметр и длина каждой секции труб обсадной колонны.

где А— коэффициент сжимаемости продавочной жидкости (в зависимости от содержания воздуха в жидкости А = 1,01—1,10); п — число секций обсадной колонны, различающихся толщиной стенки; йг, и — соответственно внутренний диаметр и длина каждой секции труб обсадной колонны.

Для обеспечения высокого качества цементирования необходимо создать турбулентный режим движения тампонажного раствора в затрубном пространстве (обобщенный параметр Рейнольдса Ре/^2300), при котором тампонажный раствор будет в наиболее полной мере вытеснять буровой по всему сечению потока. Однако необходимая для этого скорость восходящего потока ограничивается допустимым давлением на цементировочной головке, обусловленным прочностью труб на внутреннее давление, а также давлением гидроразрыва пород. В связи с этим гидравлический расчет проводится при следующих граничных условиях:

|

|

(8.46)

|

|

(8.47)

|

(8.48) |

![]() где ру — допустимое давление на устье скважины; р,.п — давление гидроразрыва пласта с наименьшим градиентом гидроразрыва. Давление гидроразрыва в МПа можно приближенно определить из выражения

где ру — допустимое давление на устье скважины; р,.п — давление гидроразрыва пласта с наименьшим градиентом гидроразрыва. Давление гидроразрыва в МПа можно приближенно определить из выражения

Рг. п = 0,0083/у + 0,66р.,,,,

или

|

(8.49) |

![]() рг.,1 = ( 2-^2,3)-т,

рг.,1 = ( 2-^2,3)-т,

где Н — глубина определения давления гидроразрыва, м; р,1Л — пластовое давление на глубине определения давления гидроразрыва, МПа.

Обычно скорость восходящего потока тампонажного раствора в затрубном пространстве V задают максимально возможной для данных геолого-технических условий с учетом практики цементирования скважин в данном районе. Тогда суммарная производительность цементировочных агрегатов в конце продавки тампонажного раствора определится выражением

где D, d„ — соответственно средневзвешенный диаметр скважины и наружный диаметр обсадной колонны.

Максимальное ожидаемое давление на цементировочной головке в соответствии с принятой величиной v составит

Рг=Рг. с4 Рт4 Рк, (8.51)

где рг. с — разность гидростатических давлений в трубах и за-

трубном пространстве в конце цементирования; рт, рк — потери-

давления соответственно в трубах и в затрубном пространстве;

.Рг. с — i (^ fr) (Рб. р!>П|.) 4′ Ао) (Рт. р Рпр)] (8.52)

где L — длина обсадной колонны, м; h—высота подъема там — понажного раствора от башмака колонны, м; рб. р, рир, рт. р — соответственно плотности бурового раствора, продавочиой жидкости и тампонажного раствора, кг/м3; g— ускорение свободного падения, м/с2.

рт = ОЛрт. р-^-; (8.53)

4

Рк — 0,8ЯК прт р————————————————- , (8.54)

1 р (D_d[i)3(D + dn)2 v

где %т, п — коэффициенты гидравлических сопротивлений соответственно в трубах и затрубном пространстве (в приближенных расчетах Хт~0,02; Х1(. п~0,035).

Ожидаемое давление на забое скважины

Рз=Рг. с + Рк, (8.55)

где

Pr. c = f (L—h) ро. р + %. р] g. (8.56)

Если окажется, что расчетные значения рг и ря не соответствуют условиям (8.46) и (8.47), необходимо изменить величину v и провести повторный расчет.

По значению рг выбирается тип цементировочного агрегата так, чтобы

Ртах рг, (8.57)

где рПШх — максимальное давление, развиваемое цементировочным агрегатом. Тогда число цементировочных агрегатов, необходимых для продавки тампонажного раствора в копие цементирования, определится из соотношения

Иц. я = Q/Чц. а» (8-58)

где </ц. а — производительность одного агрегата при р = рГГ1.,у.

Число смесительных машин определяется в зависимости от соотношения расчетного объема тампонажного раствора W р

и внутреннего объема цементируемой обсадной колонны!/п. к. Если 1/т. IV К, го

Пси = 0.1 я. см — _ (8.59)

Если 1/т. р<1/„.к> то

пал = (}!(}„ (8.60)

где Об—вместимость бункера смесительной машины. К каждой смесительной машине нужно подсоединить один или два цементировочных агрегата, суммарная производительность которых должна быть равна производительности смесительной машины по раствору.

Продолжительность цементирования складывается нз затрат времени на закачивание и продавливание тамнопажиого рас- ■ твора, а также времени на промывку обвязки после закачки раствора:

^цем = ^зак Н" ^пр 10 ^ 0,75/заг. (8.61)

Она не должна превышать 75 % от времени загустевания раствора, определяемого с помощью копсистомера.

Число цементировочных агрегатов, запятых па каждой из этих операций и на отдельных их этапах, а также их продолжительность определяются в зависимости от изменения давления в процессе цементирования и „характеристики выбранных агрегатов с учетом изменения их производительности и допустимого давления при работе на различных скоростях коробки передач. Так, при закачке раствора рабочее давление на агрегате рл должно быть не меньше максимального давления в цементировочной головке, которое имеет место г! начале процесса :

TOC o "1-5" h z ^*Т I п

|

(8.62) |

![]() ря > рп = 0,8РГир0Ч Г-Ц—|———————————— т |

ря > рп = 0,8РГир0Ч Г-Ц—|———————————— т |

14 4,) (у | ]

Тогда число агрегатов определится из соотношения

«зак = (8-63)

где да — производительность агрегата, соответствующая допустимому давлению ря.

Соотношение (8.63) позволяет определить время закачки:

и = -^— (8-64)

Язак^а

При нродавливании раствора давление в цементировочной головке постепенно растет по мере увеличения высоты столба раствора в затрубиом пространстве.

Начиная продавливание на той же скорости коробки передач цементировочного агрегата, что использовалась при закачивании, постепенно переходят к более низким скоростям, что

в силу снижения производительности требует увеличения числа работающих агрегатов для поддержания заданной скорости восходящего потока раствора. Если допустимое давление на цементировочном агрегате при работе на г-й скорости коробки перемены передач равно р,-, то баланс давлений в конце про — давливания на этой скорости можно выразить уравнением

(£- /а) Рб. рё + ^Рт. + Рк — ЬРп. + (/- ^1) Рт — РР1 Рт-

(8.65)

Ут. р = 0,785 {О2—й1) и + 0,785^о (1—1^. (8.66)

Решая систему уравнений (8.65) и (8.66), находят /] и /2. Тогда объем продавочной жидкости, закачанной в колонну к моменту окончания продавки на 1-й скорости, составит

V,, р,-= 0,785^. (8.67)

Объем продавочной жидкости, закачанной на 1-й скорости, определится из соотношения

Д^пр<~^пр£ — ^пр. <+1> (8.68)

где Упр.,+1 — объем продавочной жидкости, находящейся в колонне к моменту окончания продавливаиия на предыдущей скорости. Число агрегатов, задолжеиных на продавливании раствора на 1-й скорости,

П1^0)Ц1, (8.69)

где <7< — производительность агрегата на 1-й скорости, а продолжительность их работы на этой скорости

и = • (8.70)

Суммарное время продавливаиия раствора

*пР = Е и, (8.71)

1 = 1

где к — число скоростей коробки передач.

При двухступенчатом цементировании определяют глубину установки цементировочной муфты так, чтобы предотвратить гидроразрыв пластов или газопроявления в период схватывания и твердения тампонажного раствора.

Организация работ и техника безопасности при цементировании скважин. Все работы по цементированию проводятся в соответствии с утвержденным планом под руководством инженера тампонажной службы. На подготовительном этапе цементировочное оборудование должно быть проверено на исправность и соответствие запланированным режимам цементирования. На цементировочных агрегатах проверяют наличие и исправность манометров, предохранительных клапанов и запорных устройств. Расстановку и обвязку оборудования осуществляют в соответствии с принятой в плане типовой схемой. Перед цементированием обвязка должна быть опрессована на давление, в 1,5 раза превышающее максимальное ожидаемое давление в процессе цементирования. Качество цементирования оценивают с помощью геофизических методов (радиоактивный, акустический каротаж, термометрия), а также испытанием обсадных колонн на герметичность. Кондуктор и промежуточные колонны испытывают путем опрессовки, а эксплуатационные колонны — путем опрессовки и снижением уровня жидкости. Колонна считается герметичной, если созданное в ней давление понижается за 30 мин не более чем на 0,5 МПа или уровень жидкости повышается за 8 ч не более чем на 1—2 м в зависимости от диаметра колонны и глубины снижения уровня.