МЕХАНИЗМЫ И ОБОРУДОВАНИЕ БУРОВЫХ УСТАНОВОК

МЕХАНИЗМЫ И ОБОРУДОВАНИЕ БУРОВЫХ УСТАНОВОК

РотОры. Ротор, представляющий собой основной узел вращательного механизма буровой установки, кроме передачи вращения на бурильную колонну, служит также для поддержания на весу бурильной или обсадной колонны, а при бурении с забойными двигателями воспринимает, кроме того, реактивный момент. В связи с этим конструкция ротора должна обеспечивать необходимую частоту вращения бурильной колонны и обладать соответствующей наиболее тяжелой колонне прочностью.

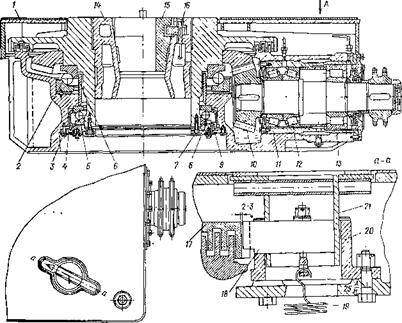

Все роторы имеют сходную конструкцию и состоят из трех основных узлов: вращающегося стола с коническим зубчатым венцом, приводного вала с ведущей конической шестерней и станины. Конструкция современного ротора типа У7-560-6 для буровых установок класса БУ-4000, БУ-5000 и БУ-6500 приведена на рис. 8.24.

Стол ротора 17 установлен в станине на двух шариковых опорах — верхней основной 2 и вспомогательной нижней 5. Зубчатый венец на тыльной стороне стола находится в постоянном зацеплении с конической шестерней 10 приводного вала, установленного на подшипниках 12 и 13 в стакане 11, который вставляется в расточку станины и крепится болтами. К нижней части стола болтами 7 крепится корытообразная опора 8 нижнего под-

|

Рис. 8.24. Ротор типа У7-560-6 |

шипника, которая вместе с запрессованной в станину втулкой 6 образует масляные ванны для подшипников. От попадания раствора масляные ванны предохраняют лабиринтное кольцо 4, прикрепленное к станине болтами 3, и отбойный щиток 9, перекрывающий зазор между кольцом 4 и корытообразной опорой 8. Стопорение стола осуществляется фиксатором 18, входящим в пазы на диске стола 17. Фиксатор приварен к втулке 21, перемещающейся вертикально в стакане 20. Поворот фиксатора с одновременным оттягиванием пружины 19 с помощью специальной рукоятки, установленной в пазах крышки 1 ротора, обеспечивает его стопорение или освобождение.

При работе с обычным элеватором в отверстие стола диаметром 560 мм вставляется втулка 14, закрепленная с помощью защелки 16, а во втулку вставляются зажимы 15 под ведущую трубу. В соответствии с требованиями ГОСТа ротор У7-560—6 в современных буровых установках оснащается пневматическим клиновым захватом ПКР-Ш8, который монтируется в столе ротора.

Привод ротора осуществляется с помощью двухрядной цепной передачи от лебедки. В буровых установках завода «Баррикады» для привода ротора используется карданная передача от коробки скоростей. Характеристика основных типов применяемых в промышленности роторов приведена в табл. 8.10.

|

Таблица 8.10 Техническая характеристика роторов

|

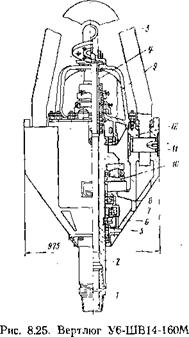

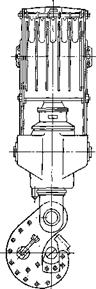

Вертлюги. Вертлюг, будучи промежуточным звеном между вращательным и подъемным механизмами буровой установки, служит верхней опорой для подвешенной на крюке бурильной колонны и обеспечивает подачу промывочной жидкости в ее внутренний канал. Любая конструкция вертлюга включает две группы деталей: неподвижную, связанную с подъемным крюком, и вращающуюся, связанную с бурильной колонной.

Вертлюг У6-ШВ14-160М (рис. 8.25) для буровых установок классов 2500, 3000, 4000 и 5000 состоит из вращательногб ствола 2 и неподвижного корпуса 6, в котором установлены опорные подшипники 10 и 8, воспринимающие осевые усилия, а также два радиальных подшипника 7 и 12, центрирующие ствол в корпусе вертлюга (подшипник 10 работает в масляной ванне). Герметизация зазора между вращающимся стволом и неподвижной напорной трубой 4 осуществляется напорным сальником 9, а масляная ванна герметизируется верхним и нижним масляными сальниками 5. Для подвески вертлюга к подъемному крюку служит штроп 3, закрепленный на пальцах 11 в корпусе вертлюга. На нижний конец ствола навинчивается переходник 1 с левой резьбой для соединения с ведущей трубой.

Одним из перспективных направлений в разработке новых типов буровых установок является совмещение вертлюга с ротором в едином механизме — роторе-вертлюге.

Буровые лебедки. В современных установках буровая лебедка освобождена от несвойственных ей функций (свинчивание и развинчивание труб, подтаскивание грузов и т. п.) и служит непосредственно для спуска и подъема бурильной колонны, спуска обсадных колонн и обеспечения подачи долота на забой. В установках Уралмашзавода от лебедки осуществляется также привод ротора. Сокращение числа выполняемых операций,

|

|

|

Рис. 8.26. Шиинопневматическая муфта |

а также применение коробок перемены передач в кинематической схеме буровых установок позволили существенно упростить конструкцию буровой лебедки. В отличие от установок старых конструкций с многовальными лебедками все новые буровые установки для глубокого разведочного и эксплуатационного бурения оснащаются одновальными- лебедками. Лебедка ЛБУ — 1100 для установок классов БУ-4000, БУ-5000 кинематически подобна лебедке ЛБУ-1400 для установок БУ-6500 и незначительно отличается от лебедки установок БУ-2500. Привод лебедки осуществляется трехрядной втулочно-роликовой цепью от коробки скоростей или от редуктора регулятора подачи долота РПДЭ. Для плавного включения и выключения лебедки служат шинно-пневматические муфты, связывающие звездочки цепных

а также применение коробок перемены передач в кинематической схеме буровых установок позволили существенно упростить конструкцию буровой лебедки. В отличие от установок старых конструкций с многовальными лебедками все новые буровые установки для глубокого разведочного и эксплуатационного бурения оснащаются одновальными- лебедками. Лебедка ЛБУ — 1100 для установок классов БУ-4000, БУ-5000 кинематически подобна лебедке ЛБУ-1400 для установок БУ-6500 и незначительно отличается от лебедки установок БУ-2500. Привод лебедки осуществляется трехрядной втулочно-роликовой цепью от коробки скоростей или от редуктора регулятора подачи долота РПДЭ. Для плавного включения и выключения лебедки служат шинно-пневматические муфты, связывающие звездочки цепных

передач с валом лебедки. Конструкция шинно-пневматической муфты приведена на рис. 8.26.

На консоли вала 2 на шпонке посажена ступица 1, с которой при помощи диска 3 жестко соединен стальной обод 4 муфты. К внутренней поверхности обода привулканизирован резинотканевый кольцевой баллон 5 овального сечения. Снизу к баллону при помощи гладких шпилек прикреплены стальные колодки 6 с наклеенными фрикционными накладками из асбестовой тканой ленты, пропитанной бакелитом. При подаче воздуха через вертлюжок 7, трубку 8 и ниппель 9 баллон 5 расши-

|

Рис. 8.27. Схема ленточного тормоза буровой лебедки |

ряется, прижимает колодки 6 к шкиву 10 цепного колеса 11, и вращение от колеса передается валу 2.

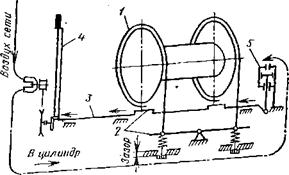

Полное торможение инструмента при спуске и удержание его на весу осуществляется с помощью главного двухленточиого тормоза лебедки. Принципиальная схема ленточного тормоза буровой лебедки приведена на рис. 8.27. Тормозные стальные ленты 1 с фрикционными колодками соединяются одним концом с балансиром 2, а другим — с коленчатым валом 3. К левому концу коленчатого вала присоединена рукоятка управления 4, ■ а к правому — шток пневматического цилиндра 5. При перемещении рукоятки 4 вниз с одновременным поворотом имеющейся на ней ручки управления в цилиндр подается сжатый воздух, который, перемещая поршень со штоком, создает дополнительный момент на коленчатом валу и уменьшает усилие бурильщика, необходимое для натяжения тормозных лент.

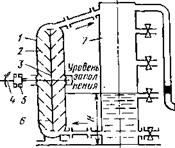

Стабилизация скорости спуска инструмента и уменьшение тормозного усилия достигаются с помощью системы вспомогательного торможения. В качестве вспомогательных в современных буровых лебедках применяются гидродинамические и электромагнитные тормоза. Гидродинамический тормоз (рис. 8.28) состоит из статора 1 с наклонно расположенными ребрами 2,

внутри которого вращается ротор 3, боковая поверхность которого также снабжена наклонными ребрами 6. Ротор во время спуска инструмента с помощью кулачковой муфты 5 соединяется с валом лебедки 4. Холодильник 7 служит для регулирования уровня воды в системе и ее частичного охлаждения. Торможение при вращении ротора создается за счет сопротивления воды, заполняющей гидротормоз. Гидродинамическими тормозами оснащены установки старых конструкций, а также установки класса БУ-6500.

|

Слив |

![]()

|

Вода из сети |

![]()

|

Рис. 8.28. тормоза |

|

Схема гидродинамического |

|

взаимодействия магнитного по — возбуждения статора, с вихревыми токами, наводимыми этим потоком во вращающемся роторе. В порошковых тормозах, применяемых на установках за- |

Электромагнитные тормоза изготавливаются индукционного (ЭМТ-4500) и порошкового (ТЭП-4500) типов. В индукционных тормозах, применяемых в новых установках Уралмашзавода, тормозной момент возникает в результате тока, создаваемого обмотками

Электромагнитные тормоза изготавливаются индукционного (ЭМТ-4500) и порошкового (ТЭП-4500) типов. В индукционных тормозах, применяемых в новых установках Уралмашзавода, тормозной момент возникает в результате тока, создаваемого обмотками

|

|

|

|

|

вода «Баррикады», торможение возникает в результате электромеханической’ связи между статором и ротором при втягивании ферропорошка магнитным потоком в рабочий зазор. Порошковые тормоза отличаются независимостью тормозного момента от частоты вращения большей надежностью и могут быть использованы в качестве регуляторов подачи долота.

Талевая система. Талевая система предназначена для преобразования вращательного движения барабана лебедки в поступательное перемещение крюка и увеличения грузоподъемности буровой установки. Она состоит из кронблока, устанавливае-

|

|

мого на верхней раме вышки, подвижного талевого блока с подъемным крюком и стального талевого каната, соединяющего талевый блок и кронблок с барабаном лебедки (рис. 8.29).

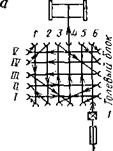

В зависимости от условий работы и типа установки приме — і

няют талевую оснастку 4X5, 5×6 и 6×7, что указывает соответственно количество рабочих шкивов в талевом блоке и крон- блоке. Для предотвращения перекручивания канатов оси кронблока и талевого блока усті па вливаются во взаимно перпенди-

кулярных плоскостях, а шкивы блоков оснащаются канатами в последовательности, указанной на рис. 8.29.

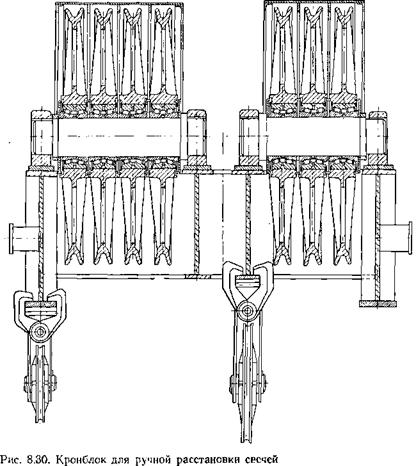

Конструкции кронблока и талевого блока зависят от способа выполнения спуско-подъемных операций. При ручной расстановке свечей применяют кронблок, состоящий из двух секций, на осях которых, расположенных соосно, установлены на подшипниках канатные шкивы (рис. 8.30). При использовании комплекса механизмов АСП для механизации спуско-подъемных операций применяют крон — блок, в котором шкив для ходовой ветви талевого каната располагается перпендикулярно к осям двух других сек — — ций с тремя и двумя шкивами.

Конструкции кронблока и талевого блока зависят от способа выполнения спуско-подъемных операций. При ручной расстановке свечей применяют кронблок, состоящий из двух секций, на осях которых, расположенных соосно, установлены на подшипниках канатные шкивы (рис. 8.30). При использовании комплекса механизмов АСП для механизации спуско-подъемных операций применяют крон — блок, в котором шкив для ходовой ветви талевого каната располагается перпендикулярно к осям двух других сек — — ций с тремя и двумя шкивами.

Снизу к раме кронблока обычно подвешиваются вспомогательный и тартальный блоки. Талевый блок для ручной расстановки свечей конструктивно совмещается

с подъемным крюком и выполняется в виде крюкоблока (рис. 8.31). При использовании комплекса АСП применяется талевый блок специальной конструкции с расположением шкивов в двух секциях, между которыми установлены направляющая труба и стакан, обеспечивающие возможность перемещения талевого Рис. 8.31. Талевой блок блока вдоль бурильной свечи.

Талевые канаты состоят из шести прядей проволок из высококачественной стали и металлического или пенькового сердечника, пропитанного смазкой. Проволочки свиты в пряди по спиралям. В бурении применяют канаты правой крестовой свивки, в которых проволока свита в пряди против часовой стрелки, а пряди в канате — по часовой стрелке. Диаметры канатов в зависимости от глубины бурения выбирают в пределах 25— 38 мм (см. табл. 8.9). Запас прочности при спускоподъемных операциях в бурении должен составлять не менее трех, а при ликвидации аварий и спуске обсадных колонн — не менее двух.

Один конец талевого каната (ходовой) крепится на барабане лебедки, а другой, неподвижный (мертвый), — к полу буровой с помощью специального механизма, позволяющего осуществить перепуск каната.

Буровые насосы. В глубоком бурении широкое применение получили поршневые двухцилиндровые насосы двойного дей

ствия. Наиболее распространенным стал модернизированный насос типа У8-6М гидравлической мощностью 500 кВт, которым оснащаются буровые установки классов БУ-3000, БУ-4000 и БУ-5000.

Двухцилиндровые насосы отличаются значительной неравномерностью подачи и сильными колебаниями давления, что требует применения специальных компенсаторов давления, увеличивающих габариты и массу насосного оборудования. Для этой цели применяют пневматические компенсаторы, в’ которых воз-

|

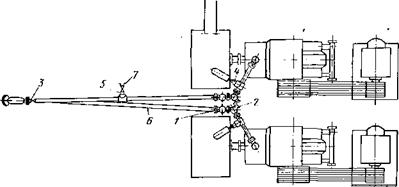

Рнс, 8.32. Схема обвязки буровых насосов: 1,2 — компенсаторы; 3, 4, 5 — задвижки высокого давления; 6 — нагнетательная линия к стояку; 7 — нагнетательная линия к запасным емкостям |

душная или газовая подушка отделяется от жидкости резино — вой мембраной, что предотвращает растворение воздуха или газа в жидкости при повышении давления.

Существенно меньшей неравномерностью подачи (28 процентов вместо 48) обладают трехпоршневые насосы, отличающиеся к тому же меньшими габаритами и массой. В перспективе насосы этого типа получают преимущественное распространение.

Для изменения производительности поршневых насосов используют сменные цилиндровые втулки и поршни различных диаметров. При использовании дизель-гидравличе. ского привода число двойных ходов поршня, а следовательно, и производительность насоса плавно изменяются с изменением давления.

На буровой установке монтируют обычно два насоса, объединенных в единую систему с помощью специальной обвязки (рис. 8.32). Промывочная жидкость от буровых насосов подается по нагнетательному трубопроводу из бурильных труб к стояку, вертикально установленному в вышке вблизи устья скважины. Стояк высотой 10—12 м изготавливается из бурильных труб диаметрами 140,168 мм и служит для соединения нагнетательного трубопровода с буровым шлангом. Нагнетательный’ трубопровод оборудуют пусковыми задвижками высокого давления, а на буровом насосе устанавливают предохранительный клапан с тарированной на определенное давление пластиной. Клапан соединяется со сливной трубой, через которую промывочная жидкость при разрыве предохранительной пластины отводится в приемную емкость.

Полезно включать в схему обвязки подпорные центробежные насосы, подающие промывочную жидкость во всасывающую линию. Это повышает коэффициент наполнения камер буровых насосов и позволяет увеличить их гидравлическую мощность. Технические характеристики некоторых типов буровых насосов приведены в табл. 8.11.

|

Таблица 8.11 Техническая характеристика буровых насосов

|

Буровой шланг состоит из внутреннего рукава из нефтестойкой резины, оплетенного несколькими слоями прочной прорезиненной ткани, которые чередуются со стальными лентами, намотанными сплошными перекрывающимися слоями под углом 45°. Шланги имеют встроенные металлические штуцеры для соединения с вертлюгом и стояком. Внутренний диаметр шлангов изменяется от 40 до 100 мм, а расчетное рабочее давление — от

3 до 30 МПа.

Привод буровых установок. Буровые установки имеют главный привод для лебедки, ротора и насосов и дополнительный— для обеспечения вспомогательных механизмов. Главный привод может быть групповым, когда передача мощности на основные буровые механизмы осуществляется от единой трансмиссии или редуктора, объединяющих все или несколько двигателей в один агрегат,’ или индивидуальным, когда тот или иной механизм приводится от отдельного двигателя. Применение той или иной схемы главного привода зависит от класса установки и ее модификации.

В зависимости от типа двигателей наиболее широкое распространение получили дизельный и электрический приводы. Автономный дизельный привод применяется в основном на установках разведочного бурения, электропривод — на установках эксплуатационного бурения. В стадии освоения находится газотурбинный привод буровых установок, работающий на природном или попутном газе и отличающийся небольшой массой, высокой мощностью и гибкой рабочей характеристикой.

Улучшение эксплуатационной характеристики дизельного привода в современных буровых установках достигается путем

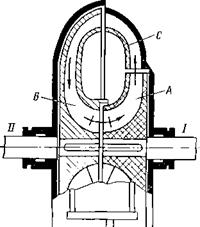

широкого применения гидродинамических передач — турботрансформаторов. Турбо — трансформатор (рис. 8.33) состоит из центробежного насоса А, закрепленного на ведущем валу I, турбинного колеса В, посаженного на ведомом валу II, и направляющего колеса С, неподвижно закрепленного в корпусе трансформатора. В турботрансформаторе происходит преобразование крутящего момента двигателя и плавное изменение частоты вращения ведомого вала при неизменной величине передаваемой мощности. Турботрансформаторами комплектуются ди- зель-гидравлические силовые агрегаты буровых установок.

широкого применения гидродинамических передач — турботрансформаторов. Турбо — трансформатор (рис. 8.33) состоит из центробежного насоса А, закрепленного на ведущем валу I, турбинного колеса В, посаженного на ведомом валу II, и направляющего колеса С, неподвижно закрепленного в корпусе трансформатора. В турботрансформаторе происходит преобразование крутящего момента двигателя и плавное изменение частоты вращения ведомого вала при неизменной величине передаваемой мощности. Турботрансформаторами комплектуются ди- зель-гидравлические силовые агрегаты буровых установок.

|

Рис. 8.33. Схема турботрансформатора |

Вспомогательное оборудование. К вспомогательному оборудованию относятся технические средства, используемые для механизации спуско-подъ — емных операций, подачи долота на забой, приготовления и очистки промывочных жидкостей, производства погрузочно-разгрузочных, ремонтных и прочих работ, управления основными механизмами и их приводом, освещения и отопления буровой установки, подготовки и хранения топлива и горючесмазочных материалов, монтажа и демонтажа буровой вышки.

Вспомогательное оборудование. К вспомогательному оборудованию относятся технические средства, используемые для механизации спуско-подъ — емных операций, подачи долота на забой, приготовления и очистки промывочных жидкостей, производства погрузочно-разгрузочных, ремонтных и прочих работ, управления основными механизмами и их приводом, освещения и отопления буровой установки, подготовки и хранения топлива и горючесмазочных материалов, монтажа и демонтажа буровой вышки.

Для механизации спуско-подъемных операций применяются комплексы АСП-ЗМ и АСП-4, пневматические клинья, встроенные в ротор ПКР-Ш8, автоматические буровые ключи АКБ — ЗМ2, пневматический раскрепитель резьбовых соединений труб, вспомогательная лебедка со шпилевой безопасной катушкой и электроприводом, автлзатаскиватель ведущей трубы в шурф.

Подача долота на забой осуществляется с помощью регуляторов подачи, из которых наиболее распространен регулятор типа РПДЭ-3.

Для приготовления промывочных растворов применяются глиномешалки и гидромешалки с электроприводами, емкости, водяные насосы с электроприводами, специальные блоки приготовления растворов из порошковых материалов (БПР).атакже блоки приготовления и хранения химических реагентов. Очистка промывочных растворов производится с помощью вибрационных сит, гидроциклонных пескоотделителей, желобной системы, емкостей и дегазаторов.

Для выполнения погрузочно-разгрузочных, ремонтных и прочих работ используются консольно-поворотные краны грузоподъемностью 2—3 т, кран-балки, устанавливаемые в силовом и насосном блоках, а также вспомогательные лебедки.

Системы пневматического управления основными агрегатами обеспечиваются компрессорными установками в виде станций КС-5М с механическим приводом и КСЭ-5М с электроприводом подачей 5 м3/мин и максимальным давлением 0,8 МПа.

Питание осветительной сети и привод ряда вспомогательных механизмов осуществляются дизель-геиераторными станциями мощностью 100 кВт. Для отопления буровых установок применяются котельно-отопительные установки ПКН-1С или ПКН-2С производительностью 1 лг/ч пара при давлении 0,8 МПа. Топли — вомаслоустановка, используемая для хранения топлива и смазочных масел, состоит из цистерн, расходных и сливных емкостей, а также насосов с электроприводом, сдублированных насосами с ручным приводом.

Буровые установки, оборудованные А-образными вышками, оснащаются стрелой с полиспастной системой для подъема и опускания вышки с помощью буровой лебедки.

Буровые вышки. При бурении глубоких скважин применяют вышки башенного и мачтового типов. Вышки башенного типа применяются на установках старых конструкций, находящихся в эксплуатации, и имеют высоту 41 и 53 м. Современные буровые установки оснащаются А-образными вышками мачтового типа, которые имеют ряд преимуществ: быстрый монтаж и демонтаж, лучшая транспортабельность, меньшая загроможден — ность пола буровой. А-образная вышка (рис. 8.34) состоит из двух колони, опирающихся внизу на шарниры и соединенных вверху связями. Колонны, выполненные из сварных решетчатых форм в виде трехгранных призм, подпираются двумя жесткими подкосами из обсадных труб и расчаливаются канатными оттяжками. Вышка оборудуется балконами, кронблочной площадкой, маршевыми лестницами. В связи с установлением в параметрическом ряде буровых установок длины свечи в 25—27 м высота А-образных вышек для бурения скважин с учетом размещения талевой системы составляет 41—44 м.

Вышки А-образного типа монтируют в горизонтальном положении на земле и поднимают с помощью стрелы и буровой лебедки. Вышки башенного типа сооружают с помощью вышко — подъемника ПВК-1 методом «сверху — вниз». В соответствии

|

Рис. 8.34. А-образная секционная вышка ВАС-42 |

с правилами безопасности исправность вышки должна проверяться до начала и после передвижения, перед спуском обсадных колонн, после сильных ветров, открытых нефтегазопроявле — ний и нагрузок, связанных с ликвидацией аварий.

с правилами безопасности исправность вышки должна проверяться до начала и после передвижения, перед спуском обсадных колонн, после сильных ветров, открытых нефтегазопроявле — ний и нагрузок, связанных с ликвидацией аварий.

Монтаж буровых установок. Способ монтажа буровых установок зависит от их назначения и условий производства работ. Легкие буровые установки для структурного и разведочного бурения монтируют на автомобилях, тракторах и прицепах.. ‘

Установки для эксплуатационного н глубокого разведочного бурения монтируют на металлических блочных сборно-разборных основаниях. Развитие блочного метода монтажа привело к созданию буровых установок универсальной монтажеспособиости, которые могут перевозиться крупными блоками на тяжеловозах Т-40, ТК-40 или ТГ-60 грузоподъемностью 40 и 60 т, мелкими блоками на передвижных платформах ПП-40 Бр грузоподъемностью 40 т или по — агрегатно автомобильным, железнодорожным и воздушным транспортом.

Во всех случаях основания блоков представляют собой сварные металлоконструкции из профильного проката или отработанных бурильных труб. Под блочные основания сооружают фундамент из досок и брусьев, железобетонных плит с песчаной

подушкой или монтируют из отработанных бурильных труб фундаментные сани высотой 0,6 м с приваренными снизу полозьями из листовой стали.

В условиях Западной Сибири получили распространение насыпные подушки из опилок, шлака, песка с послойным промораживанием и созданием глинистой прослойки, обеспечивающие тепло — и водоизоляцию поверхности многолетнемерзлого грунта. Для передвижения буровых в условиях заболоченной местности здесь был разработан метод транспортирования установок круп-

|

|

ными блоками на воздушной подушке. Для этого верх блока-основания делается воздухонепроницаемым, а по периферии устанавливается завеса из эластичной ткани. На блоке устанавливаются вентиляторы, приводимые от силовых агрегатов буровой установки и подающие воздух под основание, где он создает подъемную силу, равную весу блока с установленным на нем оборудованием. Транспортировка блока осуществляется одним-двумя болотоходами или лебедкой.

Современные установки для кустового бурения монтируют на платформах, установленных на железнодорожных тележках, передвигающихся по рельсам, уложенным на фундаменте. На платформах с помощью буровой лебедки передвигаются вышеч — ный и силовой блоки. Насосную группу, систему приготовления и очистки промывочных жидкостей и другое вспомогательное оборудование монтируют на стационарных основаниях. Специфическими особенностями отличается монтаж буровых установок для бурения скважин на море. Для этой цели применяются:

а) крупноблочные морские основания с постоянной опорой на морское дно; б) плавучие буровые основания с опорой на морское дно в период бурения (погружные и полупогружные платформы); в) заякоренные буровые суда; г) плавучие буровые основания с динамической стабилизацией.

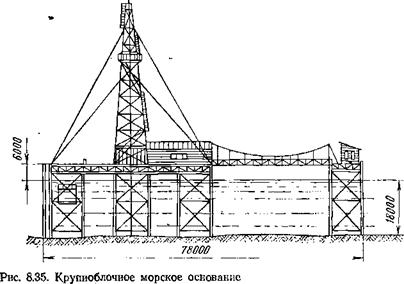

В СССР наиболее распространены крупноблочные морские основания, представляющие собой металлические пространств венные фермы с телескопическими опорами (рис. 8.35). Опорные блоки транспортируются и устанавливаются с помощью кранового судна. Пролеты между опорными блоками перекрываются фермами жесткой конструкции. На каспийских промыслах буровые основания соединяются эстакадами, смонтированными аналогичным образом, на которых располагаются транспортные магистрали, трубопроводы, линии электропередач, жилые дома для буровиков и т. п. (Нефтяные Камни).

Для бурения скважин при глубине моря 60—90 м освоено производство буровых установок на плавучих полупогружных платформа