|ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ

|ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ

При колонковом бурении разрушение породы на кольцевом забое скважины производится буровой коронкой, состоящей из короночного кольца и резцов. Коронки разделяются на твердосплавные и алмазные.

Твердосплавной коронкой называется буровая коронка, оснащенная резцами из твердых сплавов и сверхтвердых материалов, например из славутича, эльбора и др.

Буровая коронка, оснащенная природными или синтетическими алмазами, называется алмазной.

Резцы в буровых коронках разделяются на основные (или объемные для алмазных коронок) и подрезные. Основные (объемные) резцы разрушают горную породу непосредственно

па кольцевом забое скважины, подрезные — калибруют стенки скважины и обрабатывают поверхность керна. Через образующиеся зазоры между коронкой, керном и стенками скважины проходит поток очистного агента для охлаждения коронки и очистки забоя от частиц разрушенной породы.

Короночные кольца изготавливаются из трубных заготовок. Материал колец — сталь 20 или 30. Верхняя часть короночного кольца имеет резьбу под колонковую трубу или же под корпус кернорвателя. Резьба цилиндрическая, с трапецеидальным профилем. Шаг резьбы 4 мм. Угол наклона профиля резьбы 5°.

При изготовлении твердосплавной коронки на торце короночного кольца делают гнезда для установки резцов и каналы для очистного агента.

При изготовлении алмазных коронок торец короночного кольца обрабатывают таким образом, чтобы увеличить его площадь, к которой припаивается алмазосодержащая матрица, имеющая промывочные каналы.

Для сохранности матрицы при сборке снаряда на наружной поверхности коропочпого кольца делают 1—3 круглых углубления под специальный клю’ч.

Внутри нарезанной части коропочпого кольца сделана конусная выточка для установки в ней конической пружины кернорвателя, служащего для срыва и удержания керна. Корпус кернорвателя внутри имеет выточку конусной формы. Когда корпус кернорвателя свинчен с коронкой, то конусная выточка коронки является-продолжением конусной выточки корпуса кернорвателя. В конусное пространство, образуемое двумя выточками, устанавливается рвательное кольцо. Снаружи оно имеет форму усеченного конуса, а внутри нарезаны продольные выступы— клинья. Кольцо разрезано по образующей, что допускает некоторое сжатие кольца.

При углублении скважины керн поступает в колонковую трубу через рвательное кольцо, которое, перемещаясь в верхнюю широкую часть конусного пространства, расширяется и свободно пропускает керн. При подъеме снаряда рвательное кольцо, оказавшись в узкой конической выточке короночного кольца, сильно обжимает керн, отрывает его от массива ниже места заклинивания и удерживает при транспортировании к поверхности.

Отечественная промышленность выпускает три конструктивных типа твердосплавных и четыре типа алмазных коронок,1: применяемых для бурения различных горных пород. Внешний диаметр корожж, измеряемый по резцам, строго согласован с диаметрами обсадных труб. Внутренние диаметры коронок, определяемые в резцах, различны.

В табл. 6.1 приведены наружные диаметры коронок и указаны основные размеры короночных колец и их резьб. Эти данные относятся ко всем коронкам для бурения твердых пород.

Для бурения мягких пород выпускаются ребристые коронки диаметрами 93, 112, 131, 151 мм. Для этих коронок внешние диаметры короночных колец на один размер меньше, что дает возможность увеличить зазор между колонковой трубой и стенками скважины.

Твердосплавные коронки. Более 50 % общего объема разведочного бурения в настоящее время в СССР производится твср-

|

Таблица 6.] Номинальные диаметры коронок и основные размеры короночных колец, в мм

|

досплавными коронками. Такие коронки армируются резцами из твердого сплава типа ВК. Испытываются коронки, армированные сверхтвердыми искусственными материалами: эльбором (кубический нитрид бора) и славутичем.

Твердый сплав марки ВК изготовляется способом порошковой металлургии на основе смеси порошков карбида вольфрама (ШС) и кобальта (Со). Увеличение содержания кобальта приводит к повышению предела прочности сплава на изгиб, но снижает его твердость. Резец из сплава с более высоким содержанием кобальта механически прочнее, по менее износоустойчив. Резец из сплава с меньшим содержанием кобальта более износостоек, но обладает меньшей прочностью, оказывается более хрупким. Марку твердого сплава для резцов выбирают с учетом свойств горных пород (твердости, абразивности, трещиноватости) и характера передаваемых усилий (статические, динамические).

Для армирования буровых коронок используют резцы различных форм: 1) восьмигранные размером 5×10 мм, форма Г-53; прямоугольные пластинки размером 3×7, 5X1-0, форма Г-51; 2) прямоугольные призмы квадратного сечения, размером 3x3x3, форма 1301; 3) то же, размером 4x4x10, форма 1303;

4)игольчатые резцы диаметром 2 мм и высотой 20 мм; 5) топ- копластннчатые размером 0,7×8, 5×20 мм и др.

Рабочие кромки резцов первых четырех форм заостряют, придавая резцу вид асимметричного клина. Заострение резцов облегчает внедрение их в твердую породу.

„Лезвие резца характеризуется углом заострения а, величина которого принимается: при бурении мягких пород а=45—50°, твердых — а= 60—75°.

Установку заостренного резца на торце коронки характеризуют углом отклонения 6 передней грани резца от радиальной плоскости н углом поворота у передней грани резца вокруг ее оси симметрии. Размещение твердосплавных резцов па торце коронки определяется числом их концентрических рядов, выпуском резцов над торцом коронки в каждом ряду; выпуском резцов наружу и внутрь в радиальном направлении.

Большинство современных коронок оснащается мелкими резцами, установленными на торце коронки концентрическими рядами в различных уровнях. При таком расположении резцов продольный профиль забоя принимает ступенчатую форму. При этом появляются дополнительные обнаженные поверхности разрушаемой породы, что повышает механическую скорость бурения и проходку на коронку.

Число концентрических рядов, в которых установлены резцы (от 1 до 4), тем больше, чем меньше размер применяемых резцов. Мелкие резцы с меньшим выпуском на торце используются в коронках для бурения трещиноватых пород, поскольку большой выпуск в этом случае приводил бы к сколу резцов. Выпуск резцов на торце, внутрь и наружу коронки принимают с учетом категории горных пород по буримости. Выпуск по наружному диаметру коронки должен быть большим, так как эти резцы проходят больший путь трения и скорее изнашиваются. Чтобы уменьшить этот износ,, над промывочными каналами с наружной стороны коронки устанавливают подрезные резцы, калибрующие стенки скважины.

Резцы на торце коронки располагаются симметрично, что обеспечивает равномерное распределение между ними осевой нагрузки. Это устраняет перегрузку отдельных резцов и повышает надежность коронки.

Резцовые коронки мало пригодны для бурения абразивных и трещиноватых горных пород выше V категории по буримости, так как острые лезвия быстро изнашиваются и проходка на коронку очень мала. Для бурения таких пород применяют самозатачивающиеся коронки. На рис. 6.2 показано устройство самозатачивающегося резца. К стальной опорной пластине припаяна тонкая твердосплавная иластинка-резец. Опорная пластина изготовлена из мягкой стали и предохраняет пластинку — резец от разрушения. При бурении абразивной породы опорная пластина изнашивается быстрее, чем более износостойкая твер

досплавная пластинка. При износе опорной пластины происходит обнажение твердосплавного резца, который и производит резание породы.

Глубина внедрения самозатачивающегося резца в породу ограничена опорной пластиной, поэтому невелика и глубина разрушения породы за один оборот коронки. Механическую скорость бурения и проходку на коронку можно повысить путем увеличения числа резцов на средней окружности коронки. Поэтому самозатачивающиеся коронки обычно имеют большое число резцов. Глубина внедрения самозатачивающегося резца в породу во много раз меньше конструктивной высоты резца, подлежащей изнашиванию. За счет этого время работы коронки и проходка на коронку возрастают.

Большое число резцов в самозатачивающейся коронке требует применять высокие осевые нагрузки, особенно в твердых

SHAPE \* MERGEFORMAT

|

а г’ |

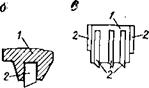

![]() Рис. 6.2. Устройство самозатачивающегося резца: а — резец коронки СА-1; б — резец коронки СА-4; в — резец коронки СА-5: 1 — стальная пластина; 2 — твердосплавная пластина

Рис. 6.2. Устройство самозатачивающегося резца: а — резец коронки СА-1; б — резец коронки СА-4; в — резец коронки СА-5: 1 — стальная пластина; 2 — твердосплавная пластина

породах. Высокие нагрузки часто являются причиной большого искривления скважин, низкого выхода керна или поломки бурильной колонны. Снизить осевую нагрузку на коронку можно уменьшением суммарной площади поперечного сечения твердосплавных резцов. С этой целью коронки оснащают сборными резцами с прерывистым лезвием в виде гребенки. Такую гребенку образуют узкие и длинные твердосплавные резцы (микрорезцы), припаянные к опорной пластине. Последняя закрепляется в короночиом кольце. Резцы с прерывистым лезвием эффективны в силу того, что ширина канавки разрушения породы на забое всегда больше ширины передней грани микрорезца.

При бурении самозатачивающейся коронкой скорость углубления скважины не зависит от времени, поскольку опорная поверхность твердосплавных резцов постоянна до момента полного износа.

По конструктивному исполнению, связанному с областью применения, выпускаемые промышленностью твердосплавные коронки разделяются на три группы: ребристые, резцовые и самозатачивающиеся.

Ребристые коронки применяются для бурения мягких пород

I— IV категорий по буримости. Они армированы заостренными резцами. У ребристых коронок внешний диаметр короночного кольца на один размер меньше, чем у коронок для бурения твердых пород, с целью увеличения радиального зазора, между

колонковой трубой и стенками скважины, который необходим для предотвращения прихвата колонкового набора буровым шламом, в большом количестве образующимся при разрушении мягких пород. Большой зазор между колонковой трубой и стенками скважины достигается за счет наваривания стальных ребер на боковую поверхность короночного кольца. Как короночное кольцо, так и наваренные на него ребра армируются твер-

|

Рис. 6.3. Коронки типа М: а—коронка М1; б —коронка М2; в — коронка М5; / — корпус; 2 — резцедержатель; 3, 4 — резцы |

досплавными резцами. Выпуск резцов на ребрах в наружную сторону обеспечивает номинальный диаметр соответствующей коронки.

Резцовые коронки применяются для бурения неабразивных и малоабразивных пород средней твердости, относящихся к IV—

VII категориям по буримости. Эти коронки обычно армированы мелкими заостренными резцами, глубина внедрения которых в породу контролируется величиной осевой нагрузки.

Вследствие небольшого количества разрушенной породы, образующейся на забое, и малого размера ее частиц резцовые коронки характеризуются небольшими выпусками резцов на наружную и внутреннюю боковые поверхности коронки (0,5— 1,0 мм). Поэтому наружные диаметры этих коронок мало

|

Коронки для бурения мягких пород

|

|

Коронка М1

|

|

Коронка М5

|

|

II р н м с ч а н и с. £)„ С>2 — внутренний и наружный диаметры по резцам. |

отличаются от наружных диаметров короночных колец. Величина выпуска резцов для отдельных концентрических рядов изменяется от 1,5 до 3,5 мм.

Самозатачивающиеся коронки применяются для бурения абразивных и трещиноватых пород, относящихся к VI—VIII, а иногда и к IX категории по буримости. У этих коронок глубина впедрення резцов в породу контролируется скоростью износа опорной пластины резца.

При бурении с высокими окружными скоростями твердосплавные резцы бистро нагревшотся, твердость сплава уменьшается и изнашивание резцов становится более интенсивным. Поэтому самозатачивающиеся коронки постепенно заменяются более производительными коронками, оснащенными резцами из сверхтвердых материалов.

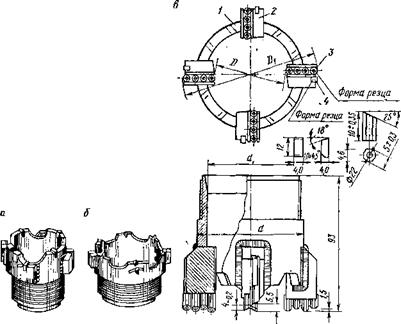

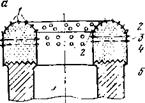

Конструкции коронок (рис. 6.3). Для бурения мягких пород выпускают три конструктивных типа коронок: М1, М2 и М5, диаметрами 93, .112, 132 и 151 мм.

Коронка М1 (рис. 6.3, а), независимо от диаметра, имеет

4 ребра и 8 пластинчатых резцов с углами заострения а = 45°. Пайка резцов выполнена латунным сплавом Л-62. Коронка М1 применяется для бурения мягких пластичных, сыпучих и набухающих пород I—III категории по бурнмости.

Коронка М2 (рис. 0.3, б) армирована заостренными резцами формы Г-53 из сплава ВК-8. Угол заострения резцов а=65°. Основные резцы выполняют и фупкцнн подрезных. Выпуск резцов по диаметрам коронки 0,7—1,0 мм.

Резцы восьмигранной формы в отличие от резцов пластинчатой формы, установленных в коронках М1, имеют небольшую опорную поверхность и при внедрении в плотную породу вызывают в ней разрушающие напряжения. Эти породы находятся в пределах II—IV категорий по буримости.

Коронка М5 (рис. 6.3, в) имеет ребра-резцедержатели. В качестве основных резцов, установленных в двух уровнях, применяются полые восьмигранные резцы специальной формы.

Полые резцы этой коронки обладают большей прочностью при действии изгибающих усилий и небольшой опорной поверхностью. Коронка применяется для бурения пород И—IV категорий по буримости, включая песчаники, ангидриты, глинистые сланцы, мергель, алевролиты, и успешно используется при бурении скважин с продувкой сжатым воздухом, так как обладают незначительным аэродинамическим сопротивлением. Описание коронок Ml, М2 и М5 дано в табл. 6.2.

Для бурения малоабразивных горных пород средней твердости промышленностью выпускаются резцовые стандартные коронки типов СМ-3, СМ-4, СМ-5, СМ-6 (рис. 6.4).

Например, коронка СМ-5 оснащена резцами размером ЗХ ХЗХ8 мм, формы Г-5108, из сплава ВК-6, установленными вертикально четырьмя концентрическими рядами. Выпуск резцов на торце коронки /ii = ft4=l,5; ft2 = 2,5h/i3= 2мм. Передние грани резцов повернуты относительно радиуса коронки на угол у= = 10—15°. Резцы внешнего и внутреннего ряда выполняют одновременно функцию подрезных. Для лучшего сохранения внешнего диаметра коронки над промывочными каналами дополнительно установлены подрезные резцы. Коронка СМ-5 имеет большое число резцов. Она сконструирована для бурения слаботрещиноватых малоабразивных пород V—VI категорий по буримости. К таким породам относятся: доломиты, известняки, глинистые и песчаные сланцы, серпентиниты, перидотиты и др. Имея большое число резцов, коронка даже при их частичной потере от скалывания практически не теряет своей работоспособности. На оставшиеся в коронке резцы удельная осевая нагрузка возрастает, в результате скорость бурения и время работы коронки практически не изменяются.

Коронка СМ-6 отличается тем, что передние грани резцов установлены с отрицательным углом наклона 6=15°, и резцы на торце расположены группами (кустами). Такое расположение позволило улучшить условия работы резцов при встрече крупных трещин или твердых включений. •

Коронка СМ-6 применяется для бурения трещиноватых пород средней твердости, относящихся к VI—VII категориям по буримости.

Коронка СТ-2 (рис. 6.4, б) оснащена резцами размером 4Х Х4ХЮ мм, формы Г-5107.

С тыльной стороны на резцы наплавлен латунный сплав, предохраняющий их от скалывания при ударных нагрузках.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Коронка применяется для бурения малоабразивных трещиноватых и перемежающихся по твердости пород IV—VI категорий по буримости.

Основные размеры резцовых коронок и число в них резцов различного типа приведены в табл. 6.3.

|

Характеристики резцовых коронок, применяемых для бурения малоабразивных пород средней твердости

|

|

Примечание. О,. — внутренний и наружный диаметры по резцам. |

Для — бурения абразивных пород средней твердости выпускаются самозатачивающиеся коронки типов СА-1, СА-4, СА-5 и СА-б (рис. 6.5).

Коронка СА-1 армирована тонкопластанчатыми самозатачивающимися резцами и применяется для бурения абразивных монолитных, тонко и мелкозернистых горных пород VI—VIII категорий по буримости.

Коронка СА-4 армирована резцами из твердого сплава ВК-6. Основные резцы имеют размер 2x3x12 мм (форма 3/2) или же 2,5x3x12 мм (форма Г-5109). Подрезные выполнены из пластин формы 5108.

Основные резцы коронки имеют отрицательный угол наклона 15°. Передние грани повернуты Относительно радиуса также на 15°.

Коронка СА-4 применяется для бурения абразивных монолитных и слаботрещиноватых горных пород VI—VIII и частично IX категорий по буримости.

Самозатачивающиеся коронки СА-5 и СА-6 отличаются прерывистой режущей кромкой сборных резцов. Применение таких резцов позволяет уменьшить суммарную опорную площадь и снизить потребную осевую нагрузку при сохранении способности успешно разрушать твердые породы.

Коронки СА-5 и СА-6 применяются для бурения пород VI—

VIII и частично IX категорий по буримости — абразивных, монолитных и перемежающихся по твердости — типа песчаников, алевролитов, диоритов, порфиритов, окварцованных известняков и др. В трещиноватых породах коронки работают менее успешно.

Описание коронок дано в табл. 6.4.

Коронки с резцами из сверхтвердых материалов. Дефицитные и недостаточно износостойкие твердые сплавы на основе карбида вольфрама за последние 50 лет качественно мало изменились. Поэтому одним из путей дальнейшего совершенствования коронок для бурения абразивных пород средней твердости является замена твердосплавных резцов резцами из сверхтвердых материалов, обладающих достаточной прочностью и

повышенной износостойкостью при бурении с высокими частотами вращения. К искусственным сверхтвердым материалам, применяемым при бурении горных пород, относятся следующие: 1) КНБ — кубический нитрид бора, по твердости не уступающий алмазу и по термостойкости превышающий алмаз. КНБ не теряет режущих свойств при нагревании вплоть до температуры плавления железа (1540°С), а алмаз сгорает уже при температуре 850 °С. КНБ выпускается различными предприятиями и фирмами под разными марками: «кубанит», «эль — бор», «боразон»; 2) славутич — сверхтвердый материал, созданный в ИСМ. Он так же стоек, как алмаз, но значительно превосходит его по прочности. Изготовляется славутич любой заданной формы, в виде штабикбв или пластин. Коронки с эльборовыми резцами на — Рис. 6.5. Самозатачи — ходятся на стадии доработки, вающаися коронка СА 1 Алмазный породоразрушающий ин

повышенной износостойкостью при бурении с высокими частотами вращения. К искусственным сверхтвердым материалам, применяемым при бурении горных пород, относятся следующие: 1) КНБ — кубический нитрид бора, по твердости не уступающий алмазу и по термостойкости превышающий алмаз. КНБ не теряет режущих свойств при нагревании вплоть до температуры плавления железа (1540°С), а алмаз сгорает уже при температуре 850 °С. КНБ выпускается различными предприятиями и фирмами под разными марками: «кубанит», «эль — бор», «боразон»; 2) славутич — сверхтвердый материал, созданный в ИСМ. Он так же стоек, как алмаз, но значительно превосходит его по прочности. Изготовляется славутич любой заданной формы, в виде штабикбв или пластин. Коронки с эльборовыми резцами на — Рис. 6.5. Самозатачи — ходятся на стадии доработки, вающаися коронка СА 1 Алмазный породоразрушающий ин

струмент. Около 30 % общего объема геологоразведочного бурения в СССР выполняется алмазным породоразрушающим инструментом. При алмазном бурении применяются буровые коронки для работы с простыми и двойными колонковыми трубами, алмазные расширители, долота для бескернового бурения.

Алмаз — самый твердый природный минерал—является кристаллическим углеродом с очень плотной атомной решеткой. При высокой температуре алмаз превращается в графит — минерал с резко отличными от алмаза механическими свойствами.

Использование алмаза для бурения хрупких пород основано на его высокой твердости. По десятичной шкале Мооса алмаз стоит после корунда и имеет твердость 10, т. е. является самым твердым минералом. Абсолютная твердость алмаза по Рози — валю, определяемая работой, затраченной на сошлифовывание единицы объема испытуемого материала, равна 4,05 • 107 Н • м/см3 (в 140 раз больше, чем твердость корунда).

|

Корпнки для бурения абрашвных пород средней твердости

|

|

Коронка СА-1

|

|

Примечание — Обозначения аналогичны предыдущим таблицам. |

Твердость алмаза на разных гранях кристалла различна: наименьшую твердость имеет грань куба. Несколько большей твердостью обладает грань ромбододекаэдра и самую высокую твердость — грань октаэдра. Анизотропия твердости учитывается при изготовлении алмазного породоразрушающего инструмента с ориентированной установкой алмазов в буровых коронках.

Несмотря на высокую твердость, алмаз очень хрупкий минерал. При ударе он легко раскалывается по плоскостям спайности, параллельным граням октаэдра.

Плотность алмазов находится в пределах 3,77—3,55 г/м3, в зависимости от сложения кристаллов у плотного, пористого, с включениями, без включений.

Стойкость любого резца зависит от его коэффициента теплопроводности К. Чем больше К, тем меньше нагрев резца, тем менее интенсивно проходят окислительные процессы на иоверх-

ности его режуїцих кромок. Коэффициент теплопроводности алмаза Х= 1,465 • 102 Вт/м-градус, или в 2,5 раза больше, чем у твердого сплава ВК-8. Поэтому при надлежащем охлаждении алмазами можно вести бурение с очень высокими окружными частотами вращения без графитизации их.

Графитизация алмаза в обычной атмосфере начинается при 900—1000 °С. В кислороде алмаз сгорает полностью: в среде

|

Таблица 6.5 Сравнительная характеристика механических свойств некоторых твердых материалов в Па

|

водорода, азота и при глубоком вакууме алмазы можно нагревать до 1300—1500°С.

Механические свойства алмазов в сопоставлении со свойствами других твердых материалов приведены в табл. 6.5. У алмаза низкое значение прочности на изгиб. Поэтому требуется хорошая защита алмазов в матрицах буровых коронок.

По назначению алмазы разделяют на ювелирные и технические.

Технические алмазы принято делить на три группы, характеризующие их морфологические особенности и буровые качества: 1) карбонаты (карбонадо), 2) балласы, 3) борты (борте).

Карбонаты — тонкозернистые или слегка серого, коричневого или черного цвета, с тусклым или металлическим оттенком. Благодаря скрытокристаллическому строению и отсутствию совершенной спайности они отличаются большой прочностью, вязкостью, и, следовательно, надежны в работе.

Балласы — мелкозернистые агрегаты округлой формы, мутнобелого, серого и коричневого цвета, отличающиеся лучистым крупнокристаллическим ядром и мелкозернистой твердой оболочкой. Вследствие высокой твердости оболочки балласы широко применяются в технике. В зарубежных буровых короиках балласы иногда используются в качестве подрезных резцов.

Борты (бдртс) представлены кристаллами неправильной формы или сростками. Борты окрашены, в желтый, коричневый и серый цвета. Они являются основным сырьем для армирования алмазных коронок.

Буровые свойства алмазов на единицу проходки зависят от: 1) формы кристаллов; 2) доброкачественности их (прочность, трещиноватость, сколы, включения) 3) размеров кристаллов.

Характерными формами для отечественных алмазов являются октаэдры, реже ромбододекаэдры и очень редко кубы.

Экспериментальными исследованиями установлено, что алмазы округлой формы обладают наиболее высокими буровыми свойствами. При этом доказано, что наилучшие результаты при бурении дают ромбододекаэдры и октаэдры с. округлоступенчатыми гранями. Это подтверждают данные табл. (5.6.

|

Таблица 6.6 Характеристика буровых свойств алмазов

|

Зернистость алмазов. Алмазы, применяемые в качестве резцов буровых коронок, характеризуются зернистостью, измеряемой числом алмазов в одном грамме. Поскольку алмазы разномерны, то при изготовлении коронок используют алмазы определенных размерных фракций.

При армировании коронок и определении выпуска алмазов на торце коронки пользуются также условным понятием среднего диаметра алмаза.

Для оснащения геологоразведочного породоразрушающего инструмента выделяются низкосортные алмазы, что вызывает необходимость улучшения их буровых качеств. С этой целью алмазы подвергаются избирательному дроблению, овализации, полировке, термообработке, гранулированию.

Синтетические алмазы. Большие успехи нашей страны в разработке и производстве синтетических алмазов дают возможность применять их для оснащения бурового породоразрушающего инструмента. Стандартом предусмотрен выпуск синтетических алмазов пяти марок: АСО, АСП, АСВ, АСК и АСС (АС — обозначает — алмазы синтетические; О — обычные; П — прочные; В — высокопрочные; К — типа карбонадо; С — сверхпрочные) .

Разрушающая нагрузка, характеризующая прочность синтетических алмазов марок АСК и АСС, на 10—15 % выше

разрушающей нагрузки на природные алмазы. В основном эти марки синтетических алмазов применяются в разрабатываемых буровых коронках.

Конструкции алмазных коронок. В табл. 6.7 приведены основные размеры йлмазных коронок, выпускаемые в СССР.

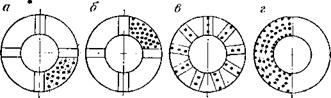

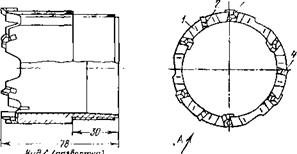

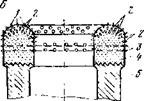

По способу размещения объемных алмазов в матрице различают три конструктивных вида коронок: однослойные, многослойные и импрегнированные. Схематическое изображение этих коронок дано на рис. 6.6.

В однослойной коронке объемные алмазы расположены на торце матрицы в один слон.

В многослойной коронке объемные алмазы обычно расположены в три слоя, причем алмазы первого слоя частично за-

|

Таблица 6.7 Размеры алмазных коронок в мм

Примечание. £>,, — внутренний и наружный диаметры матрицы; й,, — то же, для короночного кольца; Ь —^высота коронки. |

ходят в промежутки между алмазами второго слоя, а вто — рого — между алмазами третьего. В импрегнированной коронке мелкие алмазы достаточно равномерно распределены в объеме рабочей части матрицы. Для обозначения типа коронки применяют индексы: — А — однослойная, М — многослойная, И — импрегнированная.

Однослойные коронки применяются для бурения горных пород VI—X категорий по буримости, преимущественно монолитных с равномерной структурой, с небольшим содержанием кварца. Многослойные коронки предназначены для бурения горных пород IX—XI категорий по буримости, абразивных и трещиноватых.

Импрегнированные коронки применяются для бурения горных пород IX—XII категории по буримости, весьма абразивных, трещиноватых и твердых.

В недалеком будущем импрегнированные коронки вытеснят многослойные, так как механизм последовательной отработки — слоев алмазов многослойной коронки более сложен, чем отра

ботка нмпрегпнрованпой п сопровождается нонышениим расходом алмазов.

Матрица коронки должна хорошо удерживать алмазы, быть механически прочной, не деформироваться при вдавливании алмазов в породу, быть в достаточной мере износоустойчивой при взаимодействии с горной породой и буровым шламом.

Если скорость изнашивания матрицы велика, то алмазные резцы быстро обнажаются. Это приводит к их скалыванию и выпаданию. Когда матрица изнашивается медленнее алмазов, особенно в пмпрегнированных коронках, это ведет к за-полиро-

|

« — однослойные: 1 и 2 — объемные, алмазы; 3 — подрезные алмазы; 4 — матрица; 5 — корпус коронки; б— многослойные: 1 — алмазы первого слоя; 2—алмазы последующих слоев; 3 — подрезные алмазы; 4 — матрица; 5 — корпус коронки; в — импрегинро* к. ншпи коринка; / м. прица, насыщенная алмазами. 2 нодрсчмыо алма;ы |

|

Рис. 0.6. Тг. чш ллмгкшых коронок: |

|

7 е&Ч ‘О-О- |

|

•V о— о-4оГ,.’*’,’0 |

|

|

|

ванию алмазов. Коронка с заполированными алмазами теряет режущую способность.

Скорость изнашивания матрицы алмазной коронки определяется абразивностью горной породы как в монолитном, так и в разрушенном состоянии. Алмазные коронки изготовляют с матрицами различной твердости, измеряемой по методу Роквелла, в условных единицах, обозначаемых ИКС.

Нормами па изготовление отечественных алмазных коронок предусмотрено пять типов матриц по твердости.

Тип матриды……………………… Очень Мягкая

мягкая

TOC o "1-5" h z Условный номер матрицы 1 2

Твердость по НИС…. 10—15 15—20

Тип матрицы « , , . . Нор — Твердая Очень

мальи а я твердая

Условный номер матрицы 3 4 5

Твердость по IIИО. . . 20—25 30—35 50—55

Условный номер матрицы входит в индекс коронки, например А4. Это означает: однослойная коронка с 4-м типом матрицы. При выборе коронки для бурения твердость матрицы подбирается с учетом абразивности, твердости, структуры и трещиноватости намечаемых к бурению горных пород. Числеп-

мое значение твердости матрицы принимается тем большее, чем более абразивной и трещиноватой является горная порода.

Наиболее широко применяются нормальная и твердая матрицы. Эти матрицы получают холодным прессованием с последующим пропитыванием расплавленным металлом. Очень твердую матрицу получают горячим прессованием и спеканием ее в нейтральной среде.

Форма профиля радиального сечения матрицы оказывает существенное влияние па работоспособность коронки и сохранность керна при образовании его на забое.

При плоском профиле число алмазов в одном слое минимально, но алмазы в углах слабо закреплены. Такой профиль для однослойных и многослойных коронок непригоден, но нашел применение в импрегнированных коронках для бурения весьма твердых абразивных пород. Круглый профиль, обладающий хорошим удержанием алмазов на торцовой поверхности матрицы, успешно применяется в однослойных коронках зубчатого типа для бурения в породах средней твердости. В матрице с полузакругленным профилем, промежуточным между плоским и круглым, алмазы в угловых точках закреплены более прочно, чем при плоском профиле. Число алмазов, перекрывающих радиальную ширину забоя, невелико, давление на контакте алмазов с породой меньше в угловых точках и больше в середине профиля. Поэтому полузакругленный профиль широко применяется в однослойных, многослойных и импрегпиро — ваниых коронках, предназначенных для бурения твердых пород. С профилем в виде прямого полукупола изготовляются коронки для бурения с двойными коронковыми трубами с целью лучшего сохранения керна в легкоразрушающихся горных породах.

Профиль в виде обратного полукупола позволяет увеличить число алмазов с внутренней стороны матрицы коронки и, таким образом, уменьшить износ каждого из них при выбуривании керна в сильно абразивных или разрушенных породах с применением двойной колонковой трубы. При применении ступенчатого профиля забой скважины также приобретает ступенчатую форму. Это облегчает разрушение породы и уменьшает поперечные коронки, что способствует лучшему выходу керна и увеличению проходки на коронку, применяемую в комплексах ССК и ксск.

Породы высокой твердости эффективнее. разрушаются коронками, оснащенными мелкими алмазами. В связи с этим однослойные коронки оснащаются алмазами зернистостью от 10—

5 до 600—450 шт/г. Для многослойных коронок используются алмазы зернистостью 750—450 шт/г. Импрегнированные коронки, предназначенные для бурения самых твердых пород, обычно содержат алмазы зернистостью 4000—750 шт/г, а в некоторых коронках применяются алмазы зернистостью 25000 шт/г н более.

В коронках однослойных и многослойных алмазы раскладываются вручную, по трафарету, изготовленному для определенной схемы раскладки. В имирегнированных коронках алмазы распределены сравнительно случайно в теле матрицы. Равномерное распределение алмазов достигается в матрицах, спрессованных из алмазных гранул.

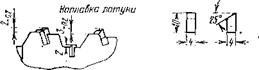

Схемы раскладки алмазов по трафарету выбирают с учетом их зернистости, формы продольного профиля торца коронки, системы промывочных каналов, механических свойств горных пород, для которых предназначается коронка. Типовые схемы раскладки алмазов изображены на рис. 6.7.

|

Рис. 6.7. Типовые схемы раскладки алмазов в коронке: о — радиальная; б спиральная: а — концентрическая; е — с неполным перекрытием радиальиой ширины забоя |

От величины заданного выпуска алмазов на торце коронки зависят глубина внедрения их в породу и, следовательно, механическая скорость бурения. Чем больше выпуск, тем лучше забой очищается от частиц разрушенной породы. Но при бурении твердых пород алмазы, имеющие большой выпуск, могут скалываться.

В многослойных и имирегнированных коронках алмазы обнажаются непосредственно при бурении, и выпуск алмазов определяется параметрами режима бурения. Выпуск подрезных алмазов для всех коронок принимают 0,3—0,4 йст>.

Насыщенность коронки алмазами определяется числом камней на 1 см2 рабочей площади торца в рабочем слое. Чем выше насыщенность, тем больше одновременно разрушающих породу резцов, механическая скорость бурения п проходка на один слой алмазов. При низкой насыщенности алмазы перегружены, а матрица слабо защищена алмазами от изнашивания. При очень высокой насыщенности механическая прочность матрицы ослаблена алмазами. При определении насыщенности учитывают допустимую нагрузку на алмазы, исходя из их прочности и др. Число алмазов в матрице при неизменной насыщенности возрастает с увеличением диаметра коронки, а значит, при бурении в той же мере должны возрастать осевые нагрузки. Насыщенность резко возрастает при увеличении зернистости алмазов. Коронки, армированные мелкими алмазами, разрушают породу при большем числе одновременно работающих на забое резцов, но при меньшей глубине разрушения породы каждым резцом.

При бурении очень твердых пород крупные алмазы затупляются. Режущую способность однослойной коронки некоторое время поддерживают повышением осевой нагрузки, добиваясь увеличения обнаженности резцов, вступающих в пластический контакт. Мелкие алмазы в многослойной и импрегнированной коронках после затупления автоматически удаляются из матрицы под влиянием сил трения, возникающих на контакте площадок затупления с породой. Вместо них вступают в работу новые обнаженные резцы.

Чем крупнее алмазы, тем больше их масса в одном слое. Поэтому однослойные коронки снимаются с работы при такой степени затупления, когда в коронке остается 60—65 % массы алмазов. Эти алмазы путем растворения матрицы рекупириру — ются, и часть их снова используется в буровых коронках.

Промывочная система алмазных коронок характеризуется количеством, сечением и формой (прямая, косая) промывочных каналов, насыщенностью торца алмазами, величиной их выпуска, устройством дополнительных каналов между рядами алмазов, выпуском подрезных резцов и формой боковой поверхности коронки. Более развита промывочная система коронок для бурения пород средней твердости, а также коронок большого диаметра (93, 112 мм).

Конструкции алмазных коронок. Выпускаемые отечественной промышленностью алмазные коронки можно разделить на 5 групп: 1) однослойные секторные; 2) однослойные зубчатые; 3) многослойные; 4) импрегнированные; 5) специальные.

Однослойные секторные коронки применяются для бурения неабразивных, малоабразивных и слаботрещиноватых горных пород VII—X категорий по буримости. Их техническая характеристика приведена в табл. 6.8.

Коронка 01 АЗ предназначена для бурения малоабразивных плотных монолитных пород VII—IX категорий по буримости. Коронка имеет нормальную матрицу и армирована дроблеными алмазами. Схема раскладки объемных алмазов — спиральная. Матрица изготовляется способом холодного прессования в металлической форме с пропиткой расплавленным металлом. Содержание алмазов зависит от диаметра коронки и изменяется от

0, 86 г до 3,8 г. Из них 30—40 % приходится на подрезные резцы. Боковая поверхность матрицы гладкая.

Коронка 01А4 имеет твердую матрицу и предназначена для бурения абразивных плотных монолитных и слаботрещиноватых средне — и крупнозернистых горных пород VIII—IX категорий по буримости. Сравнительно крупные подрезные алмазы зернистостью 100—50 шт/г обеспечивают свободный выход частиц крупного шлама в кольцевое пространство и лучшее сохранение диаметра скважины при бурении абразивных пород.

Коронка 01А4 изготовляется по той же технологии, что и коронка 01АЗ.

Коронка 07АЗ предназначена для бурения малоабразивных и абразивных плотных монолитных среднезернистых горных по-

|

Таблица 6.8 Краткая характеристика однослойных секторных коронок

|

|

Примечание. Буквы П — полированные. О — овалнэоваиные. |

род, преимущественно VII—IX, реже X категорий но буримости. Конструктивной особенностью является наличие на торце с тыльной стороны алмазов каплевидного выступа, предохраняющего алмазы с повышенным выпуском (0,3 ±0,2 мм) от скалывания. Боковая сторона матрицы ребристая. В ребрах установлены подрезные резцы. Наличие ребер улучшает очистку забоя. В зависимости от диаметра коронки содержание алмазов в пределах 1,38—2,64 г.

Коронка А4ДП имеет закругленный профиль и твердую матрицу с повышенной адгезией к алмазам. Матрицу получают в графитовой форме горячим прессованием. Выпуск резцов на торце составляет 30 % от среднего диаметра алмазов, что обеспечивает высокую скорость бурения и улучшает очистку забоя от шлама. Применение полированных алмазов повышает проходку на коронку А4ДП в 1,5 раза и механическую скорость в 1,2 раза по сравнению с заменяемыми ею коронками 07АЗ и 04АЗ. Последняя снимается с производства.

Коронка 14АЗ (АКУ-1) отличается утолщенной матрицей (от

10,5 до 18 мм), исключающей аномальный износ при бурении грубых по структуре и трещиноватых абразивных пород IX—X категории по буримости.

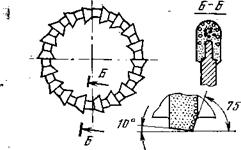

Однослойные зубчатые коронки применяются для бурения в породах V—VII категории по буримости и отличаются от секторных развитой системой промывочных каналов, необходимых при бурении пород средней твердости, а вместо секторов с алмазами коронка снабжена большим числом зубьев-резцов, армированных алмазами. Внутренний диаметр по резцам уменьшен па 10 мм по сравнению с коронками секторного типа.

Зубчатые коронки состоят из алмазосодержащей матрицы зубчатой формы, припаянной к короночному кольцу. Каждый зуб насыщен алмазами зернистостью 1000—600 шт/г. По периметру круглого профиля и по боковым стенкам зуба установлены полированные алмазы. Отрицательный угол наклона передней грани зуба — 15е. Для уменьшения трения зуба о породу угол между задней гранью и плоскостью забоя —10°. Краткая характеристика зубчатых коронок приводится в табл. 6.9.

Коронка 15АЗ, имеющая сравнительно крупные алмазы, предназначена для бурения среднеабразивных горных пород VI—VII категорий по буримости типа алевролитов, глинистых и песчаных сланцев, песчаников.

Коронка 16АЗ, армированная более крупными алмазами (12— в шт/карат) и имеющая меньшее число зубьев, чем у коронки 15АЗ, рекомендуется для бурения монолитных сланцев, аргиллитов и алевролитов V—VI категорий по буримости. Коронка ЗА отличается от коронок 15АЗ и 16АЗ большей износостойкостью и применяется для бурения абразивных пород V—VI категорий по буримости. Новые алмазные коронки даны на pire. 6.8. ^

Импрегпированные коронки предназначены для бурения весьма абразивных и трещиноватых пород IX—XII категорий по буримости, т. е. для наиболее сложных условий.

В табл. 6.10 приведены основные характеристики выпускаемых промышленностью импрегнированных коронок.

Коронка 02ИЗ, имеющая нормальную матрицу, предназначена для бурения малоабразнвпых плотных, монолитных тонко — и мелкозернистых твердых и очень твердых горных пород X—

|

Тип короики |

Наруж ный диаметр. мм |

Внутреи» НИН диаметр, мм |

Число зубьев |

Зернистость, шт/г |

|

|

осиовиых |

подрезных |

||||

|

15АЗ |

59 |

42 |

18—36 |

100—60 |

|

|

76 |

58 |

18—36 |

100—60 . |

100—60 |

|

|

93 |

73 |

18—36 |

100—60 |

||

|

16АЗ |

59 |

42 |

16-24 |

60—40 |

60—40 |

|

76 |

58 |

16—24 |

60—40 |

||

|

93 |

73 |

16—24 |

60—40 |

||

|

ЗА |

59 |

42 |

18—30 |

100—50 |

100 -60 |

|

76 |

59 |

18—30 |

60—40 |

60—40 И 100—50 |

|

|

93 |

73 |

18—30 |

100—60 |

60—40 И 100—50 |

|

|

112 |

92 |

18—30 |

60—40 |

60—40 и 100—60 |

|

Пр имечание. Число зубьео повышается при увеличения Диаметра^ коронки |

XII, реже IX категории по буримости. Короики с более крупными алмазами применяются в менее твердых породах.

Коронка 02И4 имеет твердую матрицу и предназначена для бурения абразивных плотных, монолитных и трещиноватых мелкозернистых и среднезернистых твердых н очень твердых пород тех же категорий по буримости.

Матрицы коронок 02ИЗ и 02И4 изготовляются способом холодного прессования с последующей пропиткой жидким метал-

«

|

Таблица 6.10 Характеристика импрегнированиых коронок

|

лнческим сплавом. Перед заполнением графитовой пресс-формы шихта тщательно перемешивается с мелкими алмазами. Подрезные резцы укладываются в пресс-форму вручную, по опре-

|

|

|

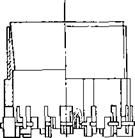

Рис. 6.8. Алмазные коронки: а — зубчатого типа АЗ (15АЗ, 16АЗ н др.); б — коронки типа 07АЗ; в — коронки типа А4ДП для очень твердых пород; г — коронки для особо сложных условий |

|

& а |

![]()

деленной схеме. Масса алмазов в коронках с диаметрами от 36 до 76 мм в пределах 1,10—3,48 г.

деленной схеме. Масса алмазов в коронках с диаметрами от 36 до 76 мм в пределах 1,10—3,48 г.

Коронка 03И5 имеет очень твердую матрицу (НИС = 50—55). Изготовляется способом горячего прессования с пропиткой в графитовой пресс-форме. Предназначена для весьма абразивных как монолитных, так и трещиноватых топко — и мелкозер

нистых твердых и очень твердых горных пород преимущественно X—XII категорий по буримости.

Коронки И4ДП предназначены для бурения трещиноватых абразивныхи высокоабразивных горных пород X—XI, частично XII категорий по буримости. Матрица наполнена мелкими полированными алмазами. Насыщенность повышена па 25 % против обычной. Профиль матрицы плоский с закруглениями по краям. Подрезные полированные алмазы предохраняются от скалывания твердосплавными цилиндрами (из сплава ВК-15),

|

Таблица 6.11 Краткая характеристика многослойных коронок

|

установленными на гладкой боковой поверхности в начале каждого сектора. Материал матрицы обладает повышенной адгезией к алмазам.

Многослойные коронки 01МЗ и 01М4 имеют три слоя объемных алмазов, уложенных вручную по спиральной схеме, и изготовляются способом холодного прессования с пропиткой. Их краткая характеристика приводится в табл. 6.11.

Коронка 01МЗ с нормальной по твердости матрицей применяется в малоабразивных монолитных и слаботрещиноватых крупно — и среднезернистых породах, а также в породах с грубой структурой VIII—X категорий по буримости.

Коронка 01М4, имеющая твердую матрицу, применяется для бурения тех же горных пород, но более абразивных и трещиноватых. Многослойные коронки часто оказываются неэкономичными по расходу алмазов. Их выпуск ограничен.

Алмазные коронки, армированные синтетическими алмазами, находятся на различных стадиях освоения: от выпуска опытных образцов до серийного производства.

Импрегнированная коронка КАИ, разработанная ИСМ, св — держит мелкие синтетические алмазы марки АСС размером

0, 2—0,4 мм, что соответствует зернистости 22500 и более шт/г. Специально для этих коронок разработана матрица твердостью 25—30 TIRC, отличающаяся высокой износостойкостью.

При бурении коронкой с очень мелкими алмазами затрудняется движение промывочной жидкости под секторами матрицы, и, если они длинные, наблюдается прижог алмазов на сбегающих концах. Поэтому коронки КАИ имеют большое количество коротких секторов, что обеспечивает необходимое охлаждение. Оптимальная объемная концентрация составляет 25—30 %. Ее превышение вызывает снижение прочности матрицы, что ведет к уменьшению механической скорости бурения.

Коронкн типа БСС являются модификацией коронок КАИ. Для торцевого слоя используют синтетические алмазы марки АСС или же весьма мелкие природные алмазы.

В качестве подрезпых резцов применяется славутич С 2122 в виде цилиндров 5 мм и высотой 3 мм. Резцы из славутича обладают высокой стойкостью, что резко снижает износ коронки по диаметру, уменьшает расход калибровочных расширителей и увеличивает проходку за рейс.

Описанные коропкп показывают наплучпше результаты в породах VIII—X категорий по буримости, с небольшим содержанием кварца.

Коронки КСАВ (коронки, оснащенные синтетическими алмазами, изготовляемыми ВПИИТС) серийно производятся по техническим условиям ТУ-48-19-105—74. Они армированы синтетическими алмазами СВС-Г1 (светлые, прочные). Эти алмазы выпускаются в виде поликристал личсских цилиндрических заготовок размерами 4X4,5 мм и массой 0,10—0,16 г. Прочность такого цилиндра на сжатие достигает 2000—5000 МПа! Алмазные зерна и порошки для армирования коронок, получают дроблением этих цилиндрических заготовок. При изготовлении матрицы коронки синтетические алмазы допускают нагрев до 1100—1200 °С.

Дроблеными синтетическими алмазами армируют однослойные, импрепгировапиыс и резцовые коронки по той же технологии, что и коронки 01АЗ, 01А4, 02ИЗ, 02И4. Их технические характеристики даны в табл. 6.12. Однослойные коронки КСАВ

|

Таблица 6.12 Характеристика коронок КСАВ

|

применяются в породах VII—X, импрегпироваиныс — в породах VIII—XI категорий по буримости. Показатели их работы примерно такие же, как у коронок, армированных естественными алмазами, а иногда превышающие их.

Алмазные калибровочные расширители применяются совме — ) стно с алмазными коронками. Они служат для предотвращения сужения ствола скважины по причине изнашивания наружных подрезных резцов алмазной коронки.

|

А-А |

В настоящее время при бурении пород VI—XI категорий по буримости применяется расширитель типа РСА, разработанный

В настоящее время при бурении пород VI—XI категорий по буримости применяется расширитель типа РСА, разработанный

I

Рис. 0.9. Конструкция калибропочного секторного расширителя типа РСА

ВИТР совместно с Кабардино-Балкарским заводом алмазного инструмента (КБЗАИ). Он отличается развитой промывочной системой, каналы которой хорошо защищены от износа, увели — ченностью и прочностью конструкции. Корпус расширителя РСА одновременно является и корпусом кернорвателя. Расширитель может применяться при бурении с использованием любой промывочной жидкости, включая глинистые растворы с условной вязкостью до 30 с (по ПВ-5).

Общий вид расширителя РСА изображен на рис. 6.9, а технические данные расширителей следующие:

TOC o "1-5" h z Наружный диаметр расширителя, мм 48,4 59,4-

Число секторов (штабиков) ……………………………………. 4 8

Массовое содержание алмазов, карат 1,02 2,1

Зернистость алмазов, шт/г •…………………………. 150—100 150—100

Выпуск алмазов, мм……………………………………. -= .0,35 .^0,45 г<0,35 >0,45

Наружный диаметр расширителя, мм. . 76,4 93,4

Число секторов (штабиков) ……………………………………. 8 10

Массовое содержание алмазов, карат 2,8 3,7

Зернистость алмазов, шт/г……………………………. 150—100 150—100

Выпуск алмазов, мм г^.0,35 зг.0,35

^=0,45 :>0,45

При бурении горных пород XII категории но буримости применяется кольцевой калибровочный расширитель РК. В-2. Его нижняя часть состоит из ребристого твердосплавного законус — ного кольца, несущего алмазы. Расположение алмазов по конической поверхности позволяет более равномерно распределить нагрузку на алмазы и этим обеспечить надежность работы расширителя. Расположение алмазных резцов на ребрах кольца исключает возможность концентрации бурового шлама под расширителем, который мог бы вызвать интенсивный износ нижнего ряда алмазов и затруднить очистку скважины.

/ При бурении с двойными колонковыми трубами в комплексах ССК и КССК, а также при наклоннонаправленном бурении применяются специальные алмазные коронки.

Для обозначения коронок применяется система индексаций, согласно которой каждая коронка имеет определенный индекс, характеризующий тип и марку, дает ее краткую техническую характеристику, указывает заводской номер и завод-изготови — тель. Рассмотрим содержание индекса на следующем примере. На корпусе коронки произведена маркировка: 03И5, Д 150, КЗО, 125740 ЛИ. Здесь 03 порядковый помер конструкции коронки, который в общем случае может изменяться от 01 до 99. Первые буквы индекса И (А и М) указывают на конструктивный тип коронки: А — однослойная, М — многослойная, И — имнрегни — рованиая. Цифра, идущая за первой буквой обозначает тип матрицы по твердости. Цифра 5 указывает, что коронка имеет очень твердую матрицу (НЯС = 50-^60). Вторая буква индекса, в этом примере Д, указывает сорт объемных, а третья, в данном случае К, определяет сорт подрезных алмазов в соответствии с действовавшими до 1975 г. техническими условиями па алмазное сырье — МРТУ 2-037-1—65.

Буква Д означает алмазы дробленые, а К — алмазы XXII группы, подгруппы «а» 2 качества — овализованные, с большими дефектами. Цифры 150 и 40 — минимальное число зерен в данной фракции алмазов. Далее идет номер коронки и товарный знак завода-изготовителя (АИ — алмазный инструмент).

Индексация позволяет выбирать коронку в соответствии с условиями бурения.