ПРОБЛЕМЫ СПУСКО-ПОДЪЕМНЫХ ОПЕРАЦИЙ И ПУТИ ЕЕ РЕШЕНИЯ

ПРОБЛЕМЫ СПУСКО-ПОДЪЕМНЫХ ОПЕРАЦИЙ И ПУТИ ЕЕ РЕШЕНИЯ

Спуско-подъемные операции при бурении глубоких скважин выполняются для смены изношенного долота и состарляют значительную долю общей продолжительности всего цикла сооружения скважины. С ростом глубины бурения, а также с повышением механической скорости удельный вес этих работ имеет тенденцию к возрастанию и может достигать 65%. Это объясняется заметным отставанием темпов технического прогресса в технологии смены долота по сравнению со всеми другими ви-

Таблица 8.12

Операции смены долота Подъем Спуск

Машинные операции

|

Подъем свечи из скважины |

| Подъем порожнего элеватора

| Подъем порожнего элеватора

Машинно-ручные и ручные операции

SHAPE \* MERGEFORMAT

Посадка колонны на элеватор

Развинчивание резьбового соединения Установка свечи на подсвечник Спуск порожнего элеватора Перенос штропов на загруженный элеватор

Вывод свечи из-за пальца и с подсвечника

Свинчивание свечи с колонной Спуск свечи в скважину Посадка колонны на элеватор Перенос штропов на свободный элеватор

дами работ. Эта технология требует производства множества операций (табл. 8.12), каждая из которых имеет ограниченные возможности сокращения длительности своего выполнения. Главный порок существующей технологии смены долота заключается в необходимости расчленения бурильной колонны на отдельные звенья, что обуславливает прерывистый характер производственного процесса. Сокращение затрат времени на смену долота стало важнейшим резервом повышения производительности глубокого бурения.

К настоящему времени определились следующие основные направления решения этой задачи

при сохранении существующей технологии смены долота:

1) сокращение числа рейсов на скважину за счет увеличения проходки на долото;

2) сокращение времени каждого спуска и подъема за счет:

а) повышения мощности лебедки; б) увеличения длины бурильных свеч; в) снижения веса бурильных труб; г) механизации и автоматизации спуско-подъемных операций;

при переходе к непрерывной технологии спуско-подъема:

1) использование систем гидроподъема в подъемном механизме буровой вместо лебедки и талевой системы;

2) применение вставных долот и забойных буровых машин при сохранении жесткой колонны бурильных труб;

3) использование гибкой бурильной колонны или шлангока — беля вместо жестких труб.

При сохранении существующей технологии спуско-подъемных операций каждое из перечисленных мероприятий в отдель — ф ности приводит к сравнительно небольшому ускорению всего процесса (10—20 %), наибольший эффект достигается лишь при их совместном комплексном использовании. В современных условиях это реализуется в широком применении средств механизации и автоматизации спуско-подъемных операций в сочетании с увеличением продолжительности работы долота, мощности лебедки и уменьшением массы бурильной колонны за счет применения легкосплавных труб.

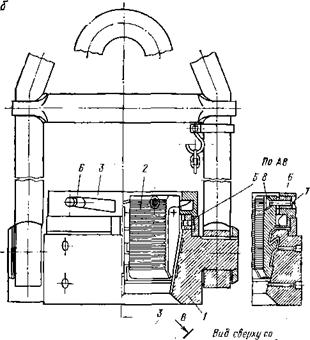

Захват и подвешивание колонны труб при спуско-подъемных операциях осуществляются с помощью элеваторов, роторных клиньев и клиновых захватов. Для подвешивания бурильных труб путем подхватывания под выступ замка применяют корпусные (рис. 8.36, а) и створчатые элеваторы, а для спуска обсадных труб — плашечные элеваторы (рис. 8.36, б).

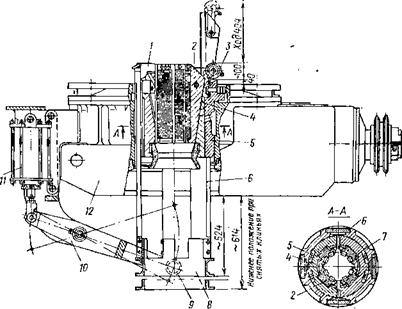

Подвешивание бурильной колонны в столе ротора в современных буровых установках осуществляется с помощью пневматических клиновых захватов типа ПКР, встроенных в ротор (рис. 8.37), а в установках старых конструкций — с помощью клиньев, вставляемых в коническую расточку роторных вкладышей вручную. При спуске обсадных колонн большого диаметра для этой цели применяют специальные клиновые захваты. Свин-

Рис. 8.36. Элеваторы: а — корпусной для бурильных труб: / — корпус; 2 — створка; 3 — защелка; 4 — пружипа; .5 — собачка; б — плашечный для обсадных труб: 1 — корпус; 2 — сменные плашки; 3 — кольцо; 4 — рычаг; 5 — ролики; 6 — палец; 7 — болт; 8 — гайка

Рис. 8.36. Элеваторы: а — корпусной для бурильных труб: / — корпус; 2 — створка; 3 — защелка; 4 — пружипа; .5 — собачка; б — плашечный для обсадных труб: 1 — корпус; 2 — сменные плашки; 3 — кольцо; 4 — рычаг; 5 — ролики; 6 — палец; 7 — болт; 8 — гайка

|

снятой серьгой |

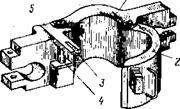

чивание и развинчивание бурильных и обсадных труб, а также раскрепление резьбовых соединений на современных буровых установках выполняют с помощью автоматических ключей типа АКБ.(рис. 8.38, а) с пневматическим приводом, устанавливаемых на полу буровой между лебедкой и ротором. При выходе автоматического ключа из строя эти операции осуществляются с помощью кругового и машинных ключей, пневмораскрепителя

|

Рис. 8.37. Пневматический клиновой захват, встроенный в ротор: / — траверса; 2 —клинья; 3 —рычаг; 4 — вкладыш; 5 — втулка; £ — стойка; 7 -* плашки; в — кольцевая рама; 9 — ролик; /0 — подъемный рычаг; // — шток пневмоцилиндра; 12 — кронштейн станнны |

и вспомогательной лебедки. Круговой ключ (рис. 8.38, б) при помощи зубчатого сектора 5 закрепляют на отвинчиваемой трубе, а конец намотанного на барабан ключа оцинкового каната соединяют с барабаном вспомогательной лебедки. При включении лебедки происходит перемещение каната и развинчивание резьбового соединения. Два машинных ключа (рис. 8.38, в) для раскрепления и докрепления резьбовых соединений подвешиваются на канатах в горизонтальном положении на высоте 1,4—1,6 м от пола буровой. Левый (со стороны мостков) ключ закрепляется на муфте замка подвешенной в роторе бурильной колонны и фиксируется благодаря натягу каната, соединяющего конец ручки ключа с ногой вышки. Правый ключ закрепляется на ниппеле замка и приводится в действие с помощью пневма-

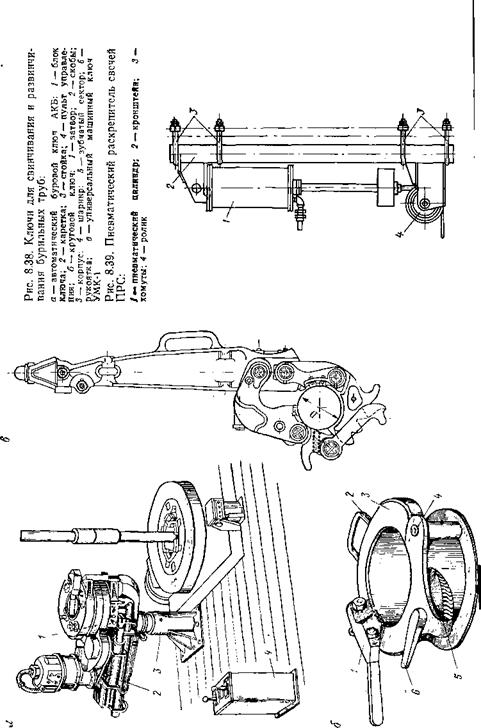

тического раскрепителя свечей ПРС (рис. 8.39), шток которого соединяется канатом с ручкой ключа. При подаче сжатого воздуха в пневматический цилиндр 1 происходит перемещение поршня со штоком, что вызывает натяжение каната и поворот ключа.

Ведущую трубу в начале подъема отвинчивают от бурильной колонны и устанавливают в пробуренном недалеко от ро-

Ведущую трубу в начале подъема отвинчивают от бурильной колонны и устанавливают в пробуренном недалеко от ро-

|

|

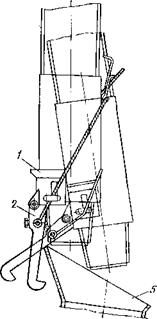

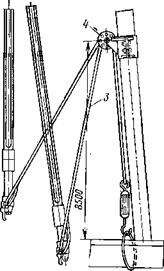

Рис. 8.40. Автозатаскиватель ведущей трубы:

1 — направляющая обойма; 2 — сбрасыватель; 3 — каиат; 4 — ролик; 5 — козырек шурфа

тора шурфе с помощью специального приспособления-автоза — таскивателя (рис. 8.40). К перекинутому через блок 4 канату 3, один конец которого крепится к полу буровой, присоединяется сбрасыватель 2 с направляющей обоймой 1. После отвинчивания ведущей трубы направляющая обойма надевается на замковый конус. При спуске трубы ее конец, двигаясь по дуге окружности, подходит к козырьку шурфа 5, и после удара сбрасывателя о козырек освобожденная ведущая труба опускается в шурф.

Значительное сокращение затрат времени и физических усилий рабочих при проведении спуско-подъемных операций обеспечивает применение комплекса механизмов АСП, которым оснащаются все современные буровые установки при глубине

Рис. 8.41. Комплекс механизмов ЛС. П-3:

/ — панель управления АСП;2 — ключ АКБ-ЗМ; 3 — пневматический клиновой захват ПКР; 4 — приспособление для подъема вертлюга; 5 — автоматический элеватор; 6 — шалевый блок; 7 — механизм захвата свечей; 8 — центратор; 9 — магазин для размещения свечей; 10 — кронблок; И — канатный шкив; 12 — механизм переноса свечи; 13 — укрытие верхней площадки; 14 — подсвечник; 18 — пульт управления механизмами переноса и захвата свечей; 16 — поворотный электрокран; 17 — механизм подъема свечи; 18—пульт управления ключами; /V — комаидо-аппарат; 20 ~ буровая лебедка; 21 — приспособление для смазки резьбы

скважин 3000 м и более. Оборудование., механизмы и приспособления, входящие в комплекс АСГ1, показаны на рис. 8.41. Благодаря наличию в комплексе специальной талевой системы и механизмов расстановки свечей операции подъема и спуска бурильной колонны удалось совместить во времени с операциями установки свечи па подсвечник и выноса ее ‘с подсвечника, а операции спуска и подъема порожнего элеватора—с развинчиванием и свинчиванием резьбовых соединений. Комплекс АСП управляется вручную с трех пультов: пульта бур ил ь-

|

|

|

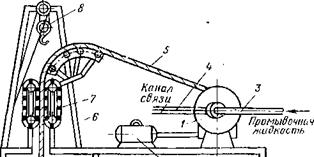

Рис. 8.42. Принципиальная схема установки для бурения на шлапгокабеле |

|

2 |

![]() щика—управление пневматическим клиновым захватом; пульта первого помощника бурильщика — управление автоматическим ключом АКБ; пульта второго помощника бурильщика — управление механизмами расстановки свечей и другими. При этом присутствие рабочего на верховой площадке не требуется. Дальнейшим шагом в совершенствовании технологии спуско-подъем — ных операций явилась разработка полностью автоматизированной буровой установки Уралмаш 4000А с дискретным выполнением операций. Создание и освоение этих установок позволит в 1,4—1,5 раза повысить скорость бурения и в 2 раза сократить численность буровой бригады.

щика—управление пневматическим клиновым захватом; пульта первого помощника бурильщика — управление автоматическим ключом АКБ; пульта второго помощника бурильщика — управление механизмами расстановки свечей и другими. При этом присутствие рабочего на верховой площадке не требуется. Дальнейшим шагом в совершенствовании технологии спуско-подъем — ных операций явилась разработка полностью автоматизированной буровой установки Уралмаш 4000А с дискретным выполнением операций. Создание и освоение этих установок позволит в 1,4—1,5 раза повысить скорость бурения и в 2 раза сократить численность буровой бригады.

Еще более высокий рост показателей бурения может обеспечить переход к непрерывной технологии смены долота, что представляет собой кардинальное решение проблемы спускоподъемных операций. Уралмашзаводом разработана буровая установка, в которой непрерывность снуско-нодъема обеспечивается попеременной работой двух групп гндрофицированных механизмов, заменяющих обычную талевую систему и лебедку с приводом.

Применение вставных инструментом представляет собой другое направление перехода к непрерывной технологии смены долота, реализация которого не требует создания специальных буровых установок.

В отличие от этого применение гибкой связи — для передачи мощности к долоту предполагает существенное изменение конструктивной схемы буровой установки. В СССР в содружестве с Францией разрабатывается метод бурения забойными двигателями на шлапгокабелс. Принципиальная схема буровой установки, реализующей этот метод, показана на рис. 8.42. В комплект установки входят блок шлангоприемиика с барабаном 1 и приводом 2, блок подъемных механизмов с тяговым агрегатом 7, гусеничного типа, имеющим индивидуальный привод, лебедкой, талевой системой 8 и вышкой 6. Остальные блоки не отличаются от обычных буровых установок. Промывочная жидкость во время бурения, а при необходимости и в процессе спуско-подъемных операций подается через ввод 3 по шланго- кабелю 5 на забой скважины. По кабелю 4, вмонтированному в стенку шлангокабеля, обеспечивается подвод энергии к забойному двигателю, а также канал связи для контроля и управления процессом бурения. На подъем шлангокабеля и долота с глубины 2000 м затрачивается 30 мин, с глубины 3000 м — 60 мин.