Некоторые типы воздушных электродов

Некоторые типы воздушных электродов

Особенности работы воздушных электродов определяют специфические требования к его структуре. При изготовлении воздушных электродов для ЭХГ со щелочным электролитом в качестве основы используется никелевая подложка. Никелевая сетка с нанесенным на

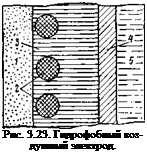

![]() нее пористым никелем пропитывается политетрафторэтиленом, после чего становится гидрофобной. На подложку наносится слой угля, содержащего пластическое связующее, а затем смесь катализатора с углем. Электроды имеют запорный слой из никеля, обращенный к электролиту, и слой угля с газовой стороны. На никелевую подложку наносится также смесь платинового катализатора (не более 50 г/м2) с политетрафторэтиленом. Характеристики этих электродов практически не зависят от перепада давления. Начальная гидрофобность активного слоя позволяет выдерживать без промокания избыточное давление электролита примерно до 10 кПа, однако с течением времени гидрофобность уменьшается. При увеличении температуры с 20 до 80°С плотность тока при напряжении 0,76 В возрастает с 0,08 до 0,135 А/см2. На рис. 3.23 изображен воздушный гидро — фобизированный электрод, работающий на окружающем воздухе без перепада давления [3.15]. Гидрофобный газопроводящий слой толщиной 1 мм изготовлен из пористого политетрафторэтилена, активный слой толщиной 0,2 мм — смесь угля и политетрафторэтилена. Содержание гидрофобизатора в газопроводящем слое 300, в ра — 120

нее пористым никелем пропитывается политетрафторэтиленом, после чего становится гидрофобной. На подложку наносится слой угля, содержащего пластическое связующее, а затем смесь катализатора с углем. Электроды имеют запорный слой из никеля, обращенный к электролиту, и слой угля с газовой стороны. На никелевую подложку наносится также смесь платинового катализатора (не более 50 г/м2) с политетрафторэтиленом. Характеристики этих электродов практически не зависят от перепада давления. Начальная гидрофобность активного слоя позволяет выдерживать без промокания избыточное давление электролита примерно до 10 кПа, однако с течением времени гидрофобность уменьшается. При увеличении температуры с 20 до 80°С плотность тока при напряжении 0,76 В возрастает с 0,08 до 0,135 А/см2. На рис. 3.23 изображен воздушный гидро — фобизированный электрод, работающий на окружающем воздухе без перепада давления [3.15]. Гидрофобный газопроводящий слой толщиной 1 мм изготовлен из пористого политетрафторэтилена, активный слой толщиной 0,2 мм — смесь угля и политетрафторэтилена. Содержание гидрофобизатора в газопроводящем слое 300, в ра — 120

бочем слое 20 г/м2, количество активированного угля 140 г/м2. Основные параметры электрода: объемная пористость 0,95 см3/г; удельное сопротивление 0,6Х XIО-2 Ом-м; радиус пор, соответствующий максимуму функции распределения пор по радиусу, 30 мкм.

Электрод работал в щелочном электролите при комнатной температуре на воздухе без избыточного давления в интервале плотностей тока 0,03—0,2 А/см2. Электролит в процессе работы не менялся, заданная концентрация поддерживалась за счет долива воды. Испытания электродов прекращали при увеличении поляризации до Ф=—250 мВ относительно окиснортутного электрода сравнения, а также при появлении капель электролита на газовой стороне электродов (промокание[3]). Первоначально па электродах при ф=—140 мВ реализовалась /=0,05 А/см2. Введение серебра (около 10 г/м2) в состав рабочего слоя позволило существенно снизить поляризацию электродов. Срок службы электродов сильно зависит от плотности тока и составляет 5000 ч при /= =0,1 А/см2, 8000 ч при /=0,05 А/см2 и 11 000 ч при /= =0,03 А/см2. В качестве гидрофобизатора помимо политетрафторэтилена могут быть использованы полинзо — бутилен и полиэтилен высокого давления.

В ФРГ разработан серебряный катализатор для активации кислородных электродов, промотированный небольшими добавками висмута, никеля, титана. Характеристики электродов, активированных промотирован — ным серебром, резко зависят от парциального давления кислорода, и поэтому для работы этих электродов на воздухе необходимо применение компрессоров, а следовательно, дополнительные затраты энергии. При нанесении промотированного катализатора на носитель — активированный уголь активность воздушных электродов повысилась, однако их стабильность была неудовлетворительной из-за малой коррозионной стойкости носителя.

Задача оптимизации структуры катализатора для воздушного электрода была решена за счет совершенствования технологии его осаждения (увеличение скорости перемешивания, подбор соответствующей концентрации КОН) и введения добавки ртути в количестве 11%. В результате были получены мелкие частицы катализатора с гладкой поверхностью. При работе электродов

с катализаторами такой структуры обеспечиваются благоприятные условия для диффузии кислорода через поры, заполненные инертным газом. Это подтверждается очень малой зависимостью характеристик электродов от давления воздуха. Электроды изготовлены путем совместной седиментации катализатора (76,6%), политетрафторэтилена (23%) и асбеста (0,4%). Максимальной активностью обладали электроды, содержащие 5Я0_г/м2 промотироБанного серебра. Водородно-воздушные ТЭ (водородный электрод активирован никелем Ре — нея) испытывались в течение 1300 ч при плотности тока 0,174 А/см2 (рис. 3.24). В первые 200—300 ч наблюдалось снижение напряжения на 50 мВ. При дальнейших испытаниях напряжение ТЭ практически не изменялось.