СИСТЕМА ПОДАЧИ РЕАГЕНТОВ

СИСТЕМА ПОДАЧИ РЕАГЕНТОВ

Важным этапом разработки и проектирования систем автоматического регулирования является выбор их элементов в соответствии с требованиями, предъявляемыми к их мощности, точности и надежности, а также в зависимости от имеющихся в наличии источников энергии.

На ранних стадиях разработки ЭХГ системы автоматического регулирования комплектовались, как пра-

|

вило, из узлов й агрегатов унифицированных систем, нё предназначенных для этих целей и не удовлетворявших ряду важных требований, предъявляемых к ним в свя- со спецификой работы средств автоматики в средах кислорода, водорода, растворах щелочей и повышенными механическими и климатическими воздействиями. На этих стадиях средства автоматики лишь функционально обеспечивали работу лабораторных макетов ЭХГ и вхо — щие в него системы не могли обеспечить устойчивую и длительную работу в режиме автоматического регулирования, контроля и защиты.

Переход к созданию ЭХГ как источника электрической энергии для конкретных объектов, естественно, потребовал разработки совершенно новых специфических устройств и элементов, логически и функционально увязанных в единую систему автоматики.

Одним из необходимых условий эффективной работы ЭХГ является стабилизация таких параметров, как давление, перепад или равенство давлений топлива и окислителя и перепад давления между реагентами и электролитом (в случае жидкого электролита). Выполнение этого требования в условиях нестационарных нагрузок и других внешних возмущений может обеспечить лишь автоматическая система управления.

Первые схемы таких систем были опубликованы в работах Бэкона (Bacon F. Т) и фирмы «Аллис-Чалмерс». 234

Были предложены системы смешанного типа (прямое и непрямое регулирование).

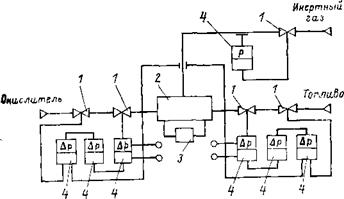

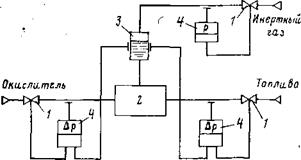

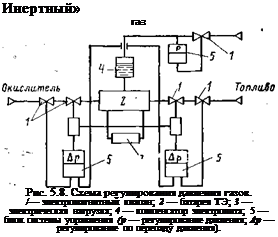

На рис. 5.8 и 5.9 представлены две схемы непрямого регулирования, включающие в себя элементы пневмоавтоматики, а на рис. 5.10 — схема прямого регулирования с использованием регуляторов прямого действия.

Все три схемы осуществляют регулирование параметров газообразных реагентов в зависимости от давления электролита, которое в свою очередь определяется давлением задающего инертного газа.

В связи с тем что для работы систем непрямого регулирования требуется дополнительная энергия извне в

|

Рис. 5.9. Схема регулирования давления газов. |

|

^ — электромагнитный клапан; 2— батарея ТЭ; 3 — электрическая нагрузка; 4 — блок системы управления.

Рис. 5.10. Схема регулирования давления газов. I — электромагнитный клапан; 2 —батарея ТЭ; 3 — компенсатор электролита; 4 — блок системы управлення. |

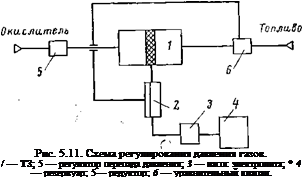

виде электричества или сжатого газа, разработчики ЭХГ в дальнейшем отказались от использования подобных систем. В дальнейшем разработки были направлены на создание схем, использующих регуляторы прямого действия (рис. 5.11—5.13).

|

|

|

|

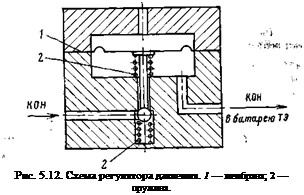

Перепад давления между окислителем и электролитом стабилизируется с помощью пропорционального регулятора прямого действия мембранного типа.

Существенным в данной системе является конструктивное объединение регулятора перепада и регулятора равенства давлений в единый пневматический узел, функциональная связь в котором осуществляется с по — 236

|

|

мощью нагруженных мембран. Такое конструктивное исполнение обеспечивает хорошие массо-габаритные характеристики. К недостаткам данной системы нужно отнести невозможность резервирования, опасность смешения реагентов и снижение метрологических характеристик из-за способа стабилизации перепада топливо— электролит посредством регулирования подачи топлива в зависимости от давления окислителя.

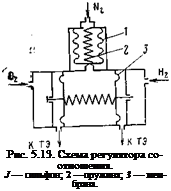

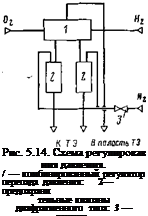

В другой аналогичной системе, представленной на рис. 5.14, регулирование перепада давления между реагентами и электролитом осуществляется с помощью комбинированного для обоих газов регулятора прямого действия.

Данное устройство должно иметь довольно высокие метрологические характеристики.

Известны система и средства регулирования перепада давления между реагентами и электролитом, основанные на работе регулятора перепада давления совместно с предохранительным клапаном диафрагменного типа, защищающим генератор от повышения давления. Указанный регулятор позволяет поддерживать равенство давлений реакционных газов между собой и заданный перепад давления между реакционными газами и опорным давлением инертного газа, который подается в полость электролита.

Основным агрегатом в системе подачи реагентов является регулятор перепада давления.

По принципу действия регуляторы подразделяются на регуляторы прямого и обратного действия. В регуляторе прямого действия открытие редукционного клапана происходит по направлению потока газа, закрытие — противоположного. В регуляторах обратного действия высокое входное давление, действуя на клапан, создает дополнительное (к запорной пружине) усилие, благодаря которому улучшается герметичность регулятора при отсутствии расхода.

По способу управления регуляторы подразделяются на регуляторы непосредственного и дистанционного управления. В регуляторах непосредственного управления настройки выходного давления осуществляется за счет уменьшения сжатия задающей пружины, а в регуляторах дистанционного управления регулировка выходного давления производится управляющим давлением сжатого газа.

Для некоторых вариантов ЭХГ необходимость в дистанционном управлении отпадает и соответственно значительно проще задавать опорное давление с помощью задающей пружины. Таким образом, анализ схем регуляторов показывает целесообразность применения схемы регулятора прямого действия без разработки непосредственного управления.

Для надежной герметизации газовых полостей ЭХГ при длительных перерывах в работе, а также для их защиты от чрезмерно высоких давлений в случае аварийных режимов работы системы подачи и хранения реагентов необходимо перед редукторами установить дистанционно управляемые запорные клапаны. С целью минимизации энергопотребления указанные клапаны должны быть с двумя устойчивыми положениями (импульсного переключения).

Высокие требования, предъявляемые к запорной арматуре, работающей в условиях агрессивной среды и возможной последующей кристаллизации электролита, требуют особого подхода к выбору уплотнительных устройств, их стойкости и стабильности.

Известные конструкции клапанов отличаются большим разнообразием конструктивных вариантов, причем на конструкцию клапана и элементов значительно влияют технологические и эксплуатационные факторы. Разработка электромагнитных клапанов должна вестись с учетом обеспечения:

минимальных массы, габаритов и энергопотребления при ограниченном рабочем токе;

весьма высокого уровня герметичности на высокотекучих средах (водород, гелии);

работоспособности при высоких температурах и воздействии кислорода, водорода, раствора электролита, что накладывает значительные ограничения на выбор материала и исключает применение трущихся пар в рабочих плоскостях;

малых гидравлических сопротивлений конструкции; весьма высокого уровня надежности, превышающего достигнутые значения на существующих конструкциях, для аналогичных условий, данные о которых опубликованы в литературе.

Указанные условия накладывают значительные ограничения на выбор конструкций клапана и его элементов.

Основными элементами, определяющими эксплуатационные качества клапана, являются: затвор, привод, разделитель между приводом и рабочей полостью, устройство фиксации затвора в одном из положений.

Затвор электромагнитного клагпана выполняется как из металла, так и с применением неметаллов. Уплотнение металл — металл не обеспечивает достаточной герметичности. Из эластичных уплотнителей наиболее разработаны резиновые элементы, однако их применение имеет недостаток (увеличенный ход затвора из-за упругих и остаточных деформаций резины, старения резины и изменения ее свойств во времени и ряд других), но основное преимущество резины — обеспечение высокой герметичности при относительно низкой удельной нагрузке, позволяют применять резину в качестве уплотнения для затвора.

Электромагнитный привод является наиболее рациональным для таких клапанов. Он отличается быстродействием, надежностью, компактностью, не требует промежуточной рабочей среды и достаточно прост конструктивно.

Устройство для разделения полостей привода и корпуса с применением в качестве уплотнения штока сальника из-за значительного трения, а также возможного попадания рабочих агрессивных сред в данных условиях применять не рекомендуется. Один из путей решения этого вопроса — применение эластичных разделителей,

Позволяющих изолировать полость привода от среды.

Этот путь приводит к некоторому увеличению усилий привода за счет преодоления усилий от давления среды на разделитель, однако для клапанов, работающих при низких давлениях, такое решение целесообразно.

Входной клапан, работающий на давлении до 1 МПа, не может выполняться таким образом. В этом случае возможно применение герметичного привода с плоским якорем (без трущихся пар) и использование мебраны только для центрирования якоря.

Устройства для фиксации затвора в одном из положений известны с механической, пневматической и магнитной фиксацией. Механическая фиксация сложна и малонадежна, пневматическая требует малого изменения рабочих давлений в полостях клапана и усложняет конструкцию, магнитная фиксация наиболее проста, не требует тщательной обработки и испытаний.

При применении постоянных магнитов весьма важен вопрос о стабильности их свойств. Магнитная нестабильность может иметь обратимый и необратимый характер. Необратимые изменения вызываются естественным старением, воздействием вибрации и ударов. Обратимые изменения вызываются воздействием температуры и могут быть устранены повторным намагничиванием материала. Для обеспечения сохранения работоспособности привода с учетом изменения свойств постоянных магнитов в расчет вводится коэффициент запаса, равный 1,3—1,5.

С учетом анализа могут быть рекомендованы клапаны с электромагнитным вытяжным приводом, эластичным разделителем (мембраной), являющимся одновременно запирающим элементом клапана, встроенным фильтром на входе, фиксирующим элементом в виде вставки постоянного магнита и специальным седлом на корпусе, позволяющим ограничить деформацию резины и получить высокую герметичность затвора.

Для нормально открытого клапана может быть рекомендован привод, воздействующий на затвор через пружину; это позволяет достаточно просто решить задачу без увеличения прохода по седлу из толкателя.

Для входного клапана высокого давления может быть выбран электромагнитный привод цилиндрического типа с плоским якорем.

Таким образом, все конструкции могут иметь минимальное количество трущихся пар, изолированных от рабочей среды.

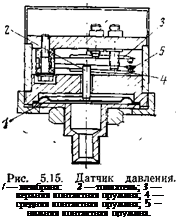

Для контроля работы регулятора давления и защиты ЭХГ от чрезмерных повышений для понижений давлений реагентов применяют датчики давления.

Различают два основных типа контактных датчиков давления: со скользящим контактом и с изменяющимся зазором между контактами.

Различают два основных типа контактных датчиков давления: со скользящим контактом и с изменяющимся зазором между контактами.

У датчиков первого типа имеется резистор с линейным сопротивлением, с которым соприкасается один или несколько скользящих контактов. При перемещении ламели по резистору электрическое сопротивление изменяется пропорционально изменению давления.

Чувствительным элементом датчика второго типа (рис. 5.15) является мембрана. При подаче рабочей среды мембрана прогибается, перемещая толкателем среднюю контактную пружину до промежуточного положения между верхним и нижним контактами. При увеличении давления до значения верхней уставки контакт средней пружины замыкается с верхним контактом. При уменьшении давления до значения нижней уставки контакт средней пружины замыкается с нижним контактом. Нижний и верхний пределы уставки датчика выбирают исходя из запорных свойств пористой структуры электрода.

Таким образом, система подачи реагентов в ЭХГ состоит из входного электромагнитного клапана, регулятора перепада давления и датчика давления рабочих реагентов.